Гарантия качества:

Полный контроль качества процесса обработки печатных плат

основной код для создания высоконадежных электронных продуктов

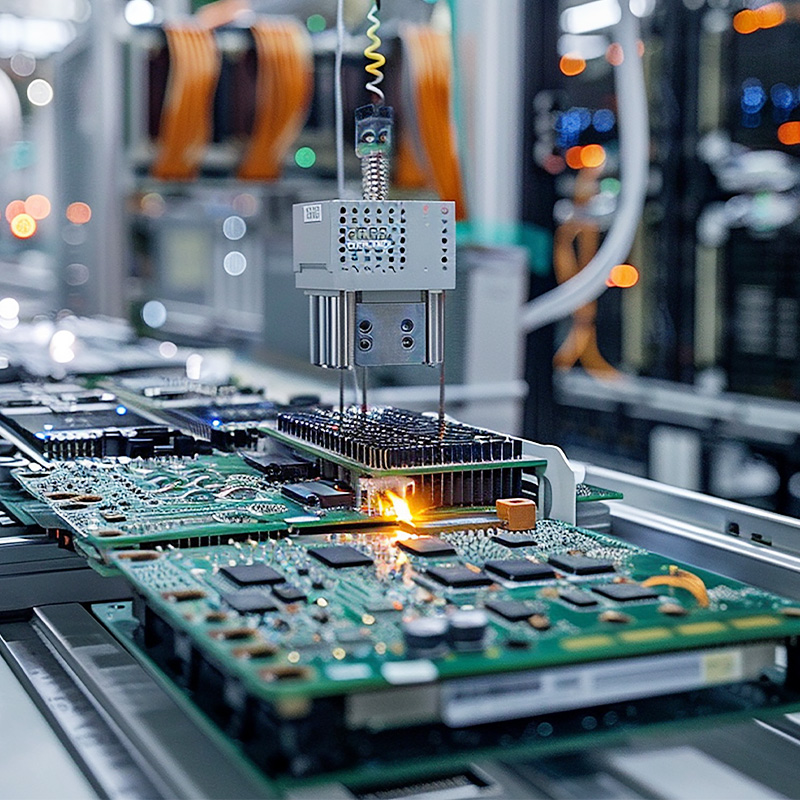

Аннотация В области электронного производства, печатная плата (сборка печатных плат) является основным звеном, определяющим производительность и надежность продукта. В этой статье подробно анализируется система контроля качества полного процесса, охватывающая 11 ключевых шагов от проверки проекта до тестирования надежности, объединяющая стандарты управления качеством ISO 9001 и ведущие в отрасли процессы, чтобы показать, как головной завод достигает показателя прохождения более 99,9%. С помощью структурированных стратегий контроля и интеллектуальных технологий обнаружения помогите компаниям повысить конкурентоспособность продукции, снизить послепродажные риски и ускорить рыночную трансформацию.

I. Четыре измерения гарантии полного процесса обеспечения качества

1.Проверка конструкции и оптимизация технологичности

• Принцип DFM (проектирование с учетом технологичности): оптимизация компоновки компонентов с помощью технологии 3D-моделирования для обеспечения минимального расстояния между компонентами ≥0,5 мм во избежание риска образования перемычек при пайке.

• Управление тепловым режимом и проектирование ЭМС: используйте инструменты теплового моделирования ANSYS для анализа путей рассеивания тепла и распределения мощных компонентов; уменьшите электромагнитные помехи с помощью анализа целостности сигнала SIwave.

• Стандартизированная библиотека модулей: создание библиотеки стандартных пакетов IPC-7351, сокращение использования индивидуальных компонентов и сокращение производственного цикла на 15%.

2.Управление сырьем и цепочкой поставок

• Управление классификацией поставщиков: внедрение сертификации AEC-Q200 для проверки поставщиков, внедрение механизма VMI (управление запасами поставщиков) и обеспечение трехмесячного безопасного запаса основных материалов.

• Технология входного контроля материалов:

• Рентгеновский контроль (AXI): выявление внутренних дефектов припоя в компонентах BGA (степень обнаружения>99,5%).

• Тестер LCR: проверка допуска сопротивления/емкости (точность ±1%).

3. Интеллектуальное управление производством и процессами для Гарантия качества

• Оптимизация процесса SMT:

• Контроль точности станков SMT: используйте оборудование FUJI NXT III с точностью монтажа ±25 мкм.

• Кривая контроля температуры пайки оплавлением: пиковая температура бессвинцового процесса 245±5℃, время 50-70 секунд, мониторинг в реальном времени с помощью системы измерения температуры KIC.

• Распознавание дефектов AOI+AI: применение оборудования Koh Young 3D AOI в сочетании с алгоритмом глубокого обучения позволило увеличить скорость обнаружения неправильной пайки/неправильных деталей до 98%.

4.Система полноразмерного контроля

| Стадия инспекции | Технические средства | Ключевые показатели |

|---|---|---|

| Проверка процесса | Проверка паяльной пасты SPI | Допуск толщины ±10 мкм |

| Функциональный тест | Испытательный стенд ICT/FCT | Покрытие ≥95% |

| Экологический тест | Температурный цикл (-40℃~125℃) | 1000 циклов без сбоев |

| Проверка жизни | Высокоускоренное испытание на долговечность HALT | Среднее время наработки на отказ ≥100 000 часов |

5.1 Управление дефектной продукцией и постоянное совершенствование

1. Отслеживание и анализ дефектной продукции

Механизм отчетности 2.8D : Проведение анализа первопричин (RCA) дефектных партий продукции, например, выявление проблем, связанных с колебаниями температуры сварки, с помощью данных SPC.

3.Замкнутый цикл улучшения : Передайте результаты анализа в отделы проектирования и производства, а также обновите рабочие инструкции (СОП).

5.2 Постоянное совершенствование (кайдзен)

- Проводите ежемесячные совещания по качеству для оптимизации процессов (например, «Применение SPC» в базе знаний [12]).

- Внедрите предиктивное техническое обслуживание на базе искусственного интеллекта, чтобы сократить колебания производства, вызванные сбоями оборудования.

6. Построение системы менеджмента качества

6.1 Политика и цели в области качества

- Установите цель «ноль дефектов» и включите процент успешной сдачи экзаменов в оценку ключевых показателей эффективности отдела (база знаний [12]).

6.2 Обучение и сертификация

- Регулярно проводите обучение по защите от электростатического разряда и стандартам IPC («Правила электростатической защиты» в базе знаний [2]).

Получите сертификаты ISO 9001, ISO 13485 и другие, чтобы повысить доверие клиентов.

Пять стратегий повышения коэффициента конверсии рынка

Прослеживаемость качества на основе данных • Внедрить систему MES для достижения полной прослеживаемости от партий материалов до готовой продукции и сократить время обнаружения проблем с качеством с помощью 80%.

Услуги по настройке под клиента • Предоставление услуг по закупке PCBA OEM + полного спектра материалов, а также поддержка быстрого реагирования на небольшие партии (доставка в течение 72 часов).

Отчет о визуальном качестве • Автоматически генерирует стандартный отчет IPC-A-610G, включая диаграмму рентгеновского среза и анализ возможностей процесса SPC (CPK≥1,67).

Одобрение системы сертификации • Прохождение сертификации IATF 16949 (автомобильная электроника) и ISO 13485 (медицинское оборудование) для расширения рынков с высокой добавленной стоимостью.

Решение по оптимизации затрат • Технология повышения надежности паяных соединений: благодаря контролю толщины IMC (интерметаллического соединения) (2–5 мкм) снижается скорость доработки на 30%.

Авторитетные внешние ссылки и стандартные ссылки в отрасли • Международные стандарты: IPC-A-610 Стандарт приемки электронных сборок | Система менеджмента качества ISO 9001

• Технология обнаружения: Keysight ICT Solution | Nordson DAGE X-ray Detection

• Отраслевой официальный документ: Отчет о тенденциях в области качества мирового электронного производства в 2024 году

FAQ: 6 основных вопросов, которые больше всего беспокоят клиентов

В1: Как обеспечить долгосрочную стабильность поставок комплектующих?

Используя динамическое управление AVL (список квалифицированных поставщиков), разработайте стратегию закупок из двух источников и зарезервируйте ≥ 3 поставщиков для ключевых материалов.

В2: Могут ли заказы небольших партий соответствовать требованиям постоянства?

Применяя процесс NPI (внедрения нового продукта), посредством сравнения с золотыми образцами и экспериментального проектирования DOE, значение CPK для заказа объемом 50 шт. по-прежнему может поддерживаться на уровне ≥1,33.

В3: Как решить проблему высокоплотной сборки печатных плат?

Благодаря применению процесса монтажа компонентов 01005 и технологии селективной пайки волной припоя минимальное расстояние между контактными площадками составляет 0,2 мм, а выход годных составляет ≥99%.

В4: Как обеспечить охват функциональных тестов?

Разработка тестовой платформы архитектуры PXIe для поддержки параллельного тестирования и внесения неисправностей позволила увеличить типичный уровень покрытия с 85% до 98%.

В5: Существует ли специальный план действий во влажной среде?

В соответствии со стандартом J-STD-033B чувствительный к влажности компонент MSD монтируется в течение 8 часов после вскрытия, а толщина трехконформного лакокрасочного покрытия составляет 20–50 мкм.

В6: Как сократить цикл проверки нового продукта?

Применяя метод DFR (проектирование надежности), 80% потенциальных видов отказов определяются заранее с помощью анализа FMEA, а цикл проверки сжимается с помощью 40%.

Краткое содержание

Контроль качества PCBA превратился из одного производственного испытания в полную экосистему, охватывающую проектирование-цепочку поставок-производство-обслуживание. Вся работа по гарантии обеспечения качестваВедущие компании контролируют уровень жалоб на рынке до ≤50PPM за счет инвестиций в интеллектуальное оборудование (например, учет инвестиций на сумму более 35% от общей стоимости производственной линии) и управления данными в замкнутом цикле. В соответствии с тенденцией Industry 4.0 интеграция цифровых двойников и технологии предиктивного обслуживания станет основным полем битвы следующего поколения управления качеством, цель - гарантия обеспечения качества