Руководство по гибридному процессу от SMT

Технология сборки

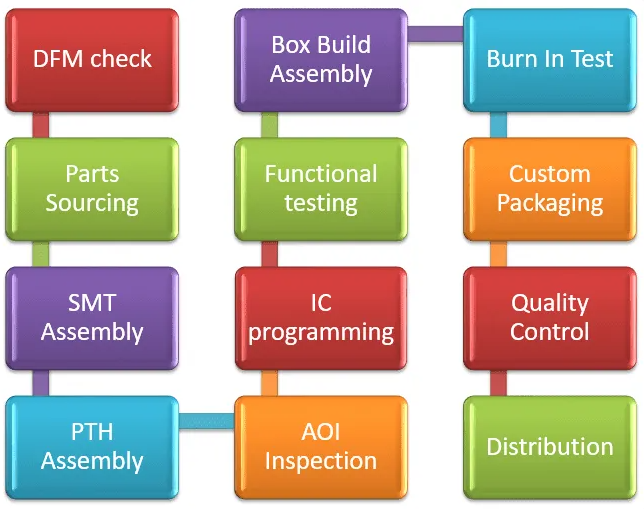

Аннотация: Технология сборки печатных плат SMT претерпевает революционные изменения с развитием электронных продуктов в сторону сущности, малой и высокой плотности. В статье подробно рассматриваются основные процессы технологии поверхностного монтажа (SMT), технологии сквозного монтажа (THT) и гибридных процессов сборки, а также добавляются стандарты ISO 9001 и ISO 13485 и 6110G, чтобы раскрыть 9 основных этапов и 4 стратегии контроля качества производства печатных плат. Внедряя интеллектуальные методы управления цепочками поставок ConsumerPCBA, он предоставляет компаниям по производству электроники решение полного цикла от адаптации дизайна до крупного производства, что помогает повысить эффективность производства и выход продукции более чем на 30%

Table of Contents

I. Разработка технологии поверхностного монтажа печатных плат и ключевого процесса

1. Технология поверхностного монтажа (SMT): эталон точного строительства

• SMT-процесс идеально достигает высококоллективного размещения микрокомпонентов (размер 01005) с помощью автоматизированного оборудования. Его основные преимущества включают в себя:

• Позиционирование на микронном уровне: точность размещения с использованием системы визуального выравнивания достигает ± 25 мкм

• Бессвинцовое толлинговое производство: паяльная паста SN96.5/Ag3.0/Cu0.5, соответствующая требованиям ROHS, температура плавления 217 ℃

• навыки производства Саритическая емкость плазменной ошибки

Схема технологического процесса:

2. Технология Holl (THT): выбор, ориентированный на надежность

1.Технология THT подходит для высокомощных устройств и разъемов, и ее характеристики включают в себя:

• Преимущество рассеивания тепла: подходит для устройств рассеивания тепла, таких как корпус TO-220, а тепловое сопротивление снижено на 15%

• Совместимость процесса: технология селективной пайки волной припоя реализует локальную сварку и снижает потребление энергии на 30%

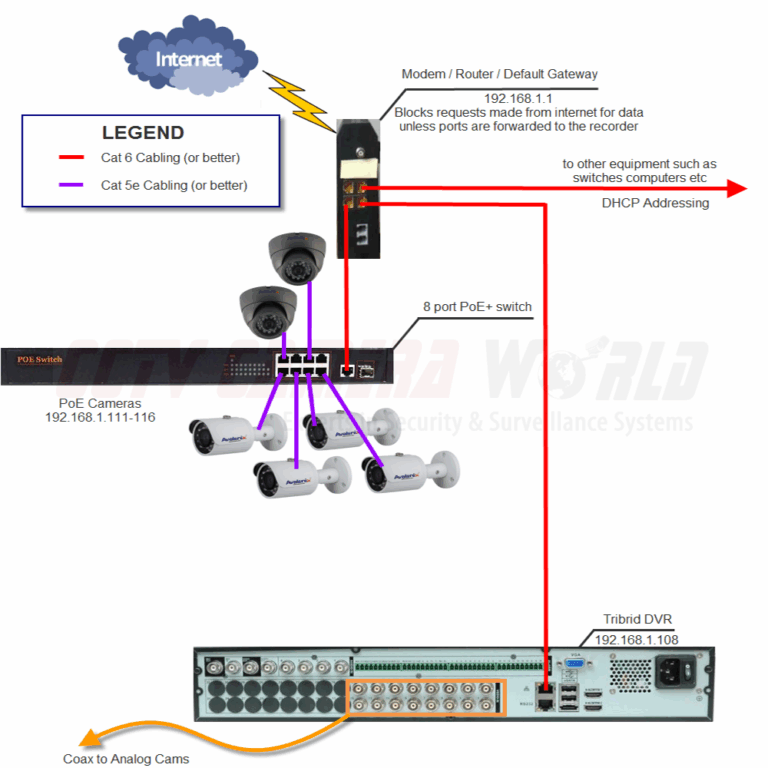

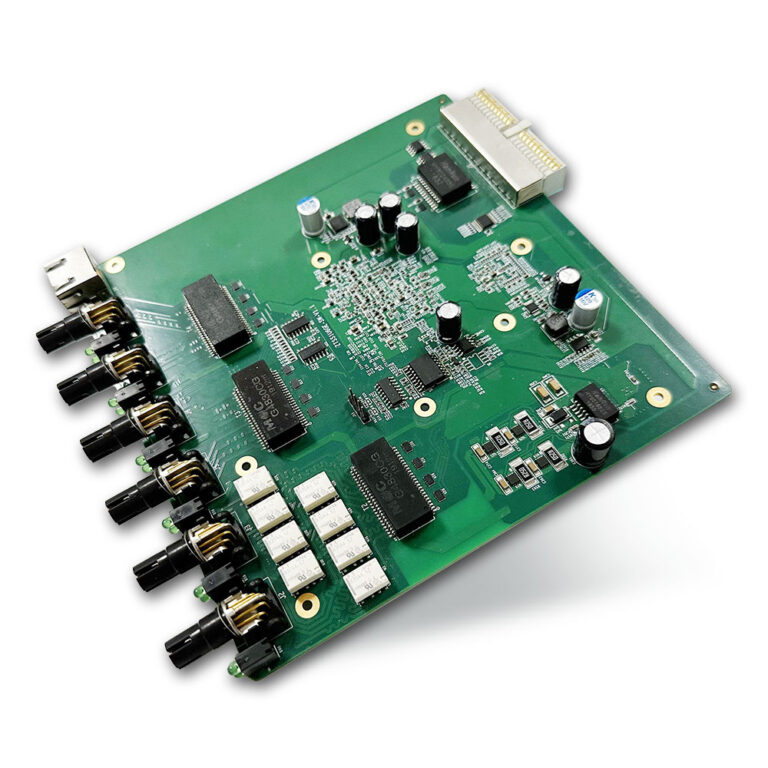

3. Гибридная сборка печатных плат SMT: оптимальное решение для сложных конструкций печатных плат

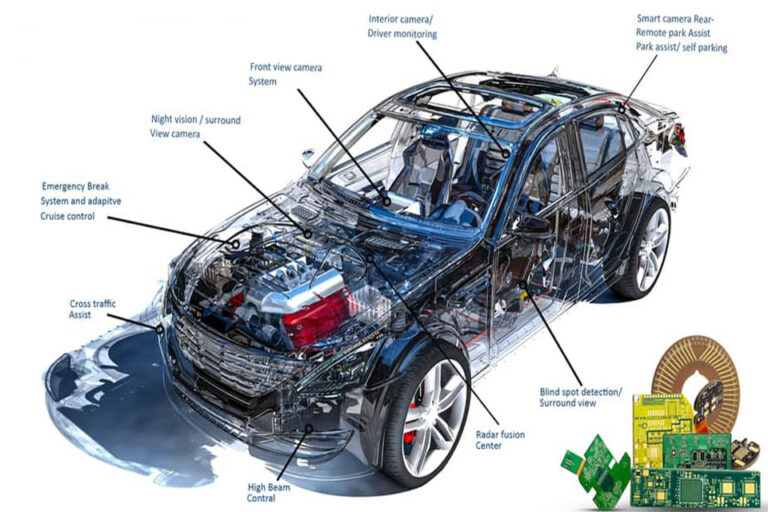

В области базовых станций 5G и автомобильной электроники гибридная сборка достигает скачка производительности за счет трехпорядковой стратегии оптимизации:

Планирование компоновки: конструкция разделов SMD и THT, расстояние ≥ 2,5 мм для предотвращения тепловых помех. Последовательность пайки: сначала пайка оплавлением, затем пайка волной припоя, чтобы избежать вторичного высокотемпературного повреждения. Координация обнаружения: рентген + станция для пайки BGA решает проблему скрытых паяных соединений.

II.PCBA SMT Сборка полный анализ процесса и контроль качества

1. 9 основных этапов процесса (на основе стандарта IPC-J-STD-001)

| Шаги | Основные технические параметры | Точки контроля качества |

|---|---|---|

| Выпечка на голой доске | 125℃/4ч, влажность <5%RH | Устранение напряжений в подложке и предотвращение взрыва платы |

| Печать паяльной пастой | Толщина стальной сетки 0,1-0,15 мм | Покрытие обнаружения SPI ≥98% |

| Размещение компонентов | 0402 точность компонента ±0,03 мм | Давление сопла 0,5-1,2 Н, регулируемое |

| Пайка оплавлением | Пиковая температура 245±5℃, время 60-90с | Мониторинг в режиме реального времени 100 точек измерения температуры |

| Обнаружение АОИ | Коэффициент распознавания дефектов ≥99,7% | Коэффициент ложных срабатываний алгоритма глубокого обучения <0,3% |

| Пайка волной припоя | Высота волны припоя 8-12 мм | Защита азота, содержание кислорода <100ppm |

| Процесс очистки | Значение pH водного моющего средства 6,5-7,5 | Ионное загрязнение <1,56 мкг/см² |

| Функциональный тест | Скорость испытания летающего зонда 200 точек/сек | Тестовое покрытие 100% |

| Конформное покрытие | Толщина покрытия 20-50мкм | Испытание в соляном тумане ≥500 ч без коррозии |

Ключевой технологический прорыв: в области автомобильной электроники технология вакуумной пайки позволяет устранить пузырьки BGA и снизить уровень пустот с 5% до менее 0,5%.

III. Стандартизация документов и упражнения по интеллектуальному производству

1. Требования к проектной документации (стандарт IPC-2581)

• Файл Gerber: 32 сигнальных слоя + 16 определений силовых слоев включают

• ODB ++: Интеграция спецификации и данных 3D-модели, процент успешных проверок DFM увеличился на 40%

• Технические характеристики сборочного чертежа: погрешность полярной идентификации компонента <0,5 мм, полное покрытие конструкции 100%

2. Потребление интеллектуальной системы производства PCBA

Создайте конкурентное преимущество с помощью четырех новых технологий:

- Цифровой двойник: виртуальная отладка сократила цикл внедрения нового продукта с 30%

- Умный облачный склад материалов: инвентаризация в режиме реального времени более 100 000 единиц товара, время реагирования на предупреждения о нехватке <2 ч.

- Прогнозирование качества ИИ: в зависимости от базы данных дефектов на уровне миллиона, точность прогнозирования выхода годных изделий достигает 95%

- Экологичное производство: бессвинцовый процесс + система переработки сточных вод, выбросы углерода снижены на 45%

Пример клиента: производитель медицинского оборудования добился повышения плотности 60% за счет адаптации смешанной сборки, а его продукция прошла медицинскую сертификацию IEC 60601–1.

IIII. 7 критериев выбора 7 поставщиков высококачественных печатных плат SMT

- Система сертификации: ISO 9001+ IPC -A -610 Класс 3 Двойная сертификация

- Мощность процесса: корпус CSP с шагом 0,3 мм и поддержка 20-слойной платы HDI

- Гарантия доставки: прототип в течение 48 часов, заказ партии в срок 99%

- Контроль компонентов: оригинальный авторизованный агент + рентгеновское исследование подлинности

- Возможности тестирования: с полным набором ИКТ, ФКТ, оборудования для скрининга стресс-факторов окружающей среды

- Техническая помощь: команда аналитиков DFM имеет средний опыт работы более 8 лет.

- Адаптация затрат: система анализа стоимости спецификации помогает клиентам снизить стоимость 15%-30%

Резюме и подход

Технология сборки печатных плат развивается в направлении интеллекта (индустрия 4.0), высокой плотности (встроенные компоненты) и экологичности (био-микс). Covenant помогает клиентам достичь следующих результатов, создавая полносвязную цифровую платформу «проектирование-тестирование»:

• Скорость первого прохождения (FPY) увеличена с 85% до 98%

• Цикл роста нового продукта сокращен на 40%

• Затраты на крупномасштабное производство снижены на 25%