Что такое BGA (Ball Grid Array)?

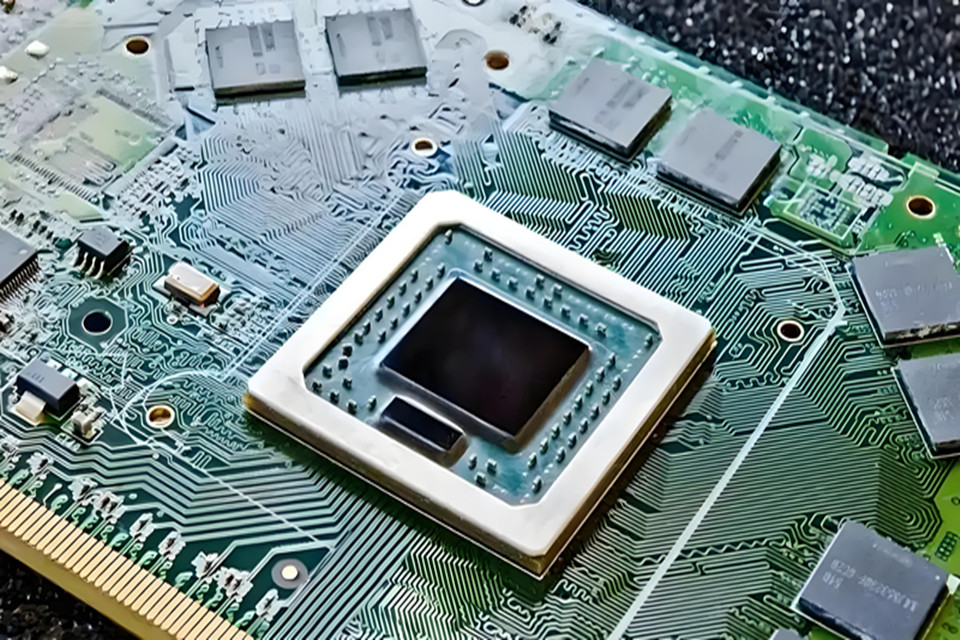

Рентгеновский тест предназначен для проверки BGA, QFN и т. д.Массив шариковых выводов (BGA) Технология упаковки — это технология поверхностного монтажа, используемая в интегральных схемах. Эта технология часто используется для постоянной фиксации устройств, таких как микропроцессоры. Упаковка BGA может обеспечить больше контактов, чем другие пакеты, такие как двухрядные пакеты или четырехъядерные плоские пакеты. Вся нижняя поверхность устройства может использоваться в качестве контактов, а не только периферия. Она также может иметь более короткую среднюю длину проводов, чем тип пакета с ограничением периферии, чтобы иметь лучшую высокоскоростную производительность. Упаковка Ball Grid Array (BGA) — это массив, выполненный в нижней части подложки пакета, а шарики припоя соединены с печатной платой (PCB) в качестве конца ввода-вывода схемы. Устройство, упакованное с использованием этой технологии, является устройством поверхностного монтажа. BGA (Ball Grid Array), называемое BGA, переводится как упаковка сферической контактной матрицы, и может также переводиться как «шаровая сетка» или «сетевой припойный шариковый массив» и «сферический массив» и так далее. Это корпус для поверхностного монтажа многоконтактных БИС, в котором сферические контакты выполнены в виде массива на задней стороне подложки в виде штырьков, а БИС собирается на передней стороне подложки (некоторые чипы BGA и концы выводов находятся на одной стороне подложки).

Каковы особенности BGA-корпуса?

Вот 10 основных характеристик корпусов BGA.:

- BGA-корпус высокая плотность ввода-вывода, высокочастотные приложения первый выбор

- BGA сетка шариковых выводов высокая эффективность рассеивания тепла, стабильность чипа гарантия

- Технология корпусирования BGA низкие паразитные параметры, задержка передачи сигнала минимизирован

- BGA-корпус тонкий и легкий, высоко интегрированный экономия места

- Процесс изготовления корпуса BGA автоматизированное производство, массовое производство бюджетный

- BGA-корпус технология копланарной сварки, надежность увеличить на 30

- BGA-корпус антиэлектромагнитные помехи, высокоскоростная связь отличная производительность

- BGA-корпус оптимизация управления тепловым режимом, контроль энергопотребления более эффективно

- BGA-корпус поддерживает чипы с большим количеством выводов, графический процессор идеальный выбор

- BGA-корпус широко используется в бытовая электроника/серверная/автомобильная электроника.

Какой тип BGA-матрицы?

Ниже приводится краткое изложение типов, основных преимуществ и недостатков BGA-упаковка.

Типы корпусов BGA и основные преимущества

| Типы корпусов BGA | Основные преимущества | Типичные сценарии применения |

|---|---|---|

| Упаковка ТБГА | Гибкий носитель, отличное тепловое соответствие, экономичный выбор | Бытовая электроника недорогое решение |

| CBGA-упаковка | Керамическая подложка, высокая герметичность, высокая долговременная надежность | Военные/аэрокосмические сценарии высокой надежности |

| Упаковка FCBGA | Флип-чип, высокая эффективность рассеивания тепла, защита от электромагнитных помех | Высокопроизводительные вычисления/сервер |

| Корпус PBGA | Пластиковая подложка, низкая стоимость, хорошее тепловое соответствие | Потребительская электроника среднего и низкого ценового диапазона |

| FBGA-упаковка | Шарики припоя с мелким шагом, высокоплотная компоновка, подходит для микросхем памяти | Контроллер хранения/память DDR |

| Упаковка UFBGA | Очень мелкие шарики припоя, наименьший размер, превосходные высокочастотные характеристики | Чип связи 5G/IoT |

Преимущества и недостатки корпуса BGA

| Основные преимущества | Основные характеристики | Выражение данных | Основные недостатки | Решение |

|---|---|---|---|---|

| Высокая плотность ввода-вывода | Высокочастотное применение | Количество булавок в 3 раза превышает традиционную упаковку | Чувствителен к влаге | Влагонепроницаемая упаковка + процесс пайки оплавлением |

| Низкие паразитные параметры | Небольшая задержка передачи сигнала | Стабильность цепи улучшена с помощью 40% | Сложный процесс | Высокоточное оборудование + автоматизированная производственная линия |

| Легкая конструкция | Объем уменьшен на 50% | Экономьте место на печатной плате | Сложная переделка | Рентгеновское обнаружение + специальные инструменты для доработки |

| Высокая эффективность рассеивания тепла | Чип напрямую касается воздуха | FCBGA имеет наилучшие показатели рассеивания тепла | Разница в тепловом расширении | Оптимизация конструкции материала для термического согласования |

| Автоматизированное производство | Копланарная сварка | Снижение стоимости 30% | Более высокая стоимость | Массовая закупка + оптимизация процесса |

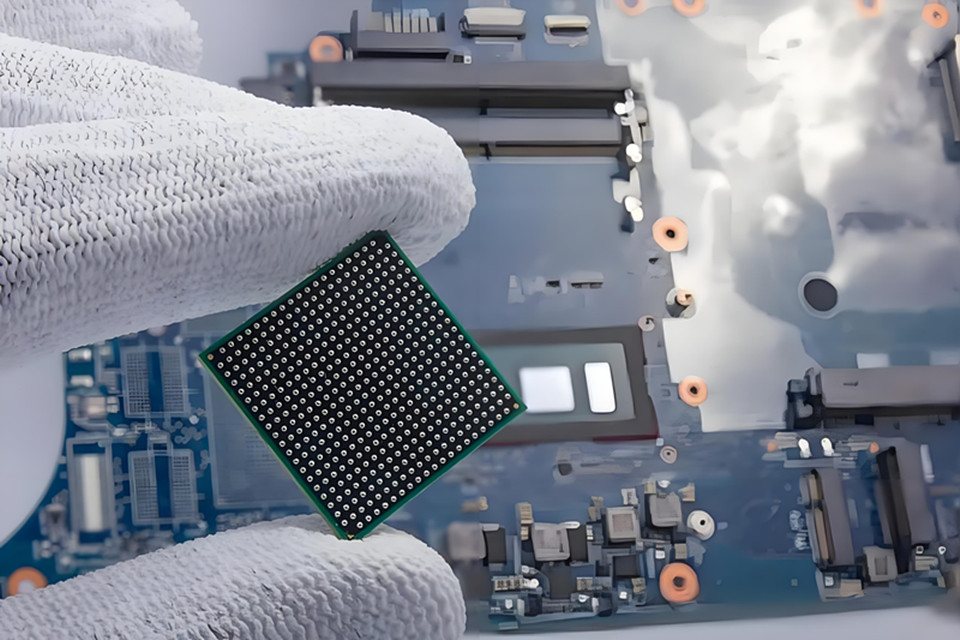

Как припаять BGA к печатной плате?

Ниже приводится краткое изложение основных этапов пайки BGA-компонентов на печатные платы, а также информация о методах высокоплотной пайки, оптимизации температурного профиля и многом другом:

1. Предварительная обработка и выравнивание

Удаление влаги при выпечке: печатные платы и BGA необходимо выпекать при температуре 80–90 ℃ в течение 10–20 часов, чтобы избежать образования пузырей при сварке.

Очистка поверхности: Удалите смазку и слой окисления с контактных площадок печатной платы спиртом или водой для промывки плат, чтобы обеспечить адгезию паяльной пасты.

Точное выравнивание: путем оптического позиционирования или ручного выравнивания BGA вокруг линии шелкографии, что позволяет осуществлять смещение 30%, использовать самокоррекцию натяжения расплавленного олова.

2. Печать и фиксация паяльной пасты

Нанесение паяльной пасты: равномерно нанесите паяльную пасту (свинцовую или безсвинцовую) с помощью трафарета, толщина и отверстия которого соответствуют диаметру шарика BGA.

Крепление BGA: Слегка прижмите BGA к печатной плате и предотвратите смещение с помощью вакуумного присоса или клеевого пистолета.

3. Контроль пайки оплавлением

Температурный профиль: в три этапа – предварительный нагрев (нагрев 3-5 ℃/с), выдержка (равномерное проникновение тепла), оплавление (пик 220-235 ℃ расплавленного олова).

Выбор оборудования: рабочая станция для пайки BGA или печь для пайки оплавлением с соплами горячего воздуха для покрытия края чипа во избежание локального перегрева.

4. Охлаждение и осмотр

Медленное охлаждение: естественная скорость охлаждения 3–10 °C/с для предотвращения растрескивания паяных соединений или деформации печатной платы.

Проверка качества: рентгеноскопия структуры паяного соединения, внешний осмотр АОИ, функциональное испытание для обеспечения электрического соединения.

Оптимизированное решение

Помехоустойчивая конструкция: гибкая подложка TBGA предпочтительна для высокочастотных сценариев, поскольку позволяет снизить потери сигнала.

Улучшение теплоотвода: перевернутый кристалл FCBGA + заполнение теплопроводящим клеем для повышения эффективности теплоотвода высокомощных устройств.

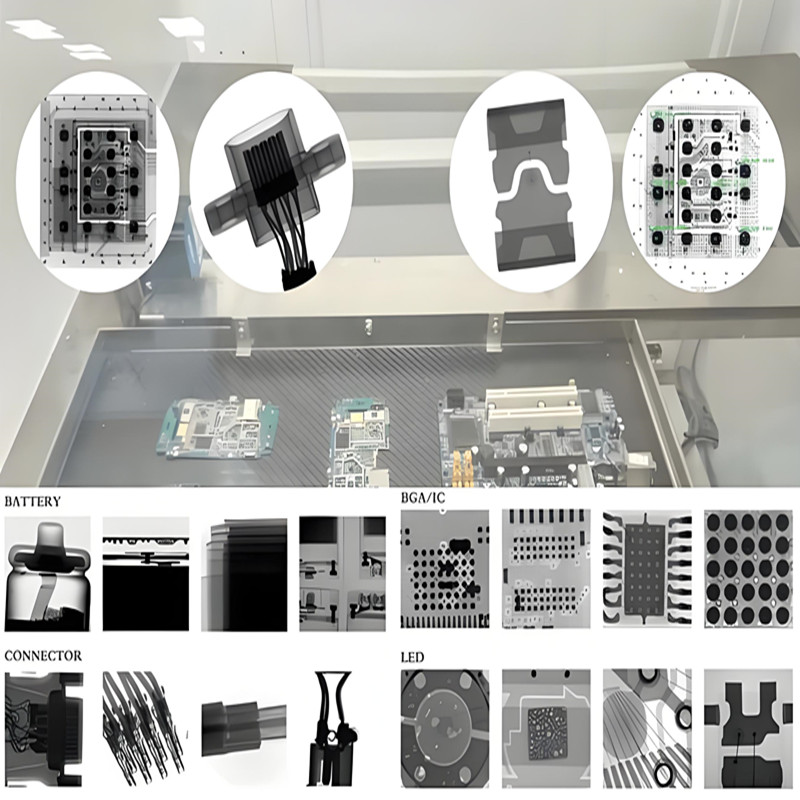

Что такое рентгенологическое исследование?

X-RAY Test — это зрелый метод неразрушающего контроля, который использует низкоэнергетический рентгеновский контроль для определения внутренней структуры и качества объекта, не повреждая его. Этот метод широко используется в промышленном секторе, особенно при тестировании электронные компоненты, полупроводниковая упаковочная продукция, печатные платы, и т. д.

Поиск неразрушающих внутренних дефектов

– низкоэнергетические рентгеновские лучи Печатная плата/полупроводник выявляет дефекты без потерь.Разнообразие для разнообразных пакетов

- DIP/SOP/QFN/BGA/Flipchip Анализ электронных компонентов .

Комплексные испытания поэтапно

- IQC/FA/QC/QA/R&D Рабочие процессы С автоматическим обнаружением дефектов .

Расширенные возможности 3D-визуализации для точности

- Упаковка Semcover и печатная плата пустая проверено на микроуровне .

Важно для отраслей с высокой добавленной стоимостью

- Автомобильная/авиакосмическая/медицинская система действительны при нулевых стандартах отказов .

Экономически эффективное обнаружение дефектов

– IGBTS/светодиод/литий-ионный аккумулятор Проверено на долгосрочную надежность .Некоммерческие испытания алюминиевого литья

- Целостность металлических компонентов проверено с помощью рентгеновских карт плотности .

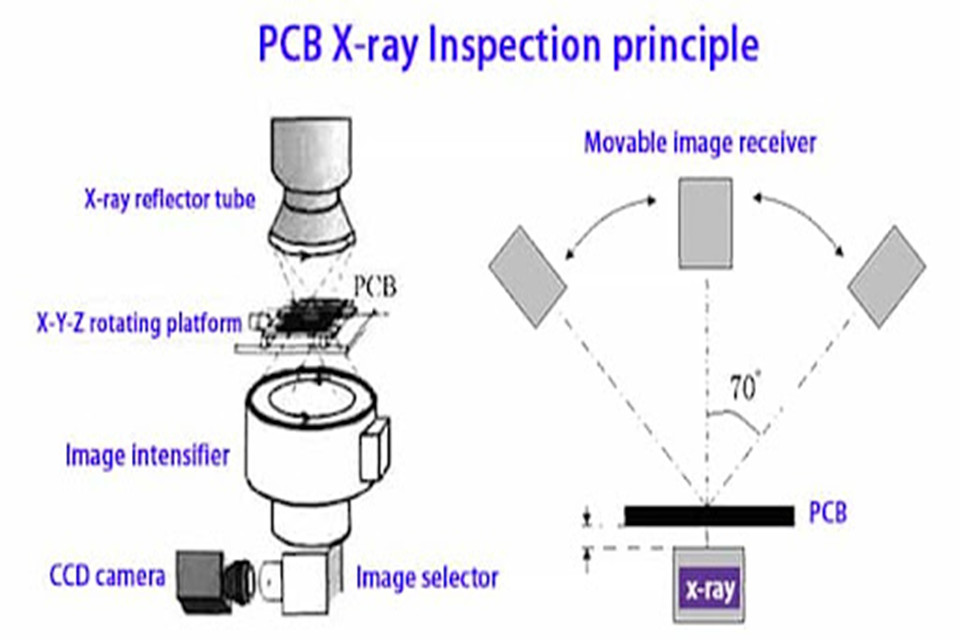

Как работает тест PCBX-RAY?

Как работает рентген-тест?

X-RAY Test получает неразрушающие испытания посредством проникновения рентгеновских лучей и разницы поглощения материала. Его основной процесс заключается в следующем:

Рентгеновские поколения: Источники рентгеновского излучения (например, рентгеновская трубка), проверяющие объект, испускают высокоэнергетические рентгеновские лучи под высоким давлением.

Поглощение материала и визуализация:Содержимое различной плотности или толщины имеет разную скорость поглощения рентгеновских лучей (например: металлы поглощают больше, пластик поглощает меньше). Попавшие рентгеновские лучи улавливаются детектором для создания противоположного изображения (похожего на «тень»), которое отражает внутреннюю структуру объекта.

Идентификация дефектов:Система обработки изображений анализирует противоположные различия и выявляет внутренние дефекты (такие как смешанные пустоты, трещины, дефекты и т. д.). -Оборудование высокого разрешения в сочетании с алгоритмом искусственного интеллекта может автоматически отмечать дефекты и формировать отчеты.

Область применения:

- Электронное производство: Найдите шарики припоя BGA/QFN, паяные соединения печатных плат и трехмерные структуры корпусов.

- Промышленная инспекция: Проверка металлических отливок, сварных соединений и компонентов аэрокосмической техники.

- Антиконтрафакт: Определите подделку, сравнив внутренние структурные различия между настоящими и поддельными компонентами.

Функции:

- Неразрушающий: Нет необходимости разбирать образцы для защиты ценной продукции.

- Эффективный и точный: Сложную проверку структуры можно выполнить за одно сканирование, а точность определения дефектов может достигать микронного уровня.

- Многомерный анализ: Поддерживает 2D-визуализацию и 3D-томографию (технологию КТ) для удовлетворения различных потребностей в проведении проверок.

Сравнительный анализ 2D-рентгеновского теста и 3D-рентгеновского теста

| Измерение | 2D РЕНТГЕНОВСКИЙ ТЕСТ | 3D РЕНТГЕНОВСКИЙ ТЕСТ |

|---|---|---|

| Тип изображения | Плоская проекция | 3D модель реконструкции |

| Местонахождение дефекта | Однонаправленная проекция, возможная окклюзия | Многоракурсный анализ, точное определение местоположения дефектов |

| Применимые сценарии | Простая структура, быстрый отбор | Сложная структура, высокоточное обнаружение |

| Стоимость и эффективность | Низкая стоимость, высокая скорость обнаружения | Высокая стоимость, долгое время |

Типичные применения:

- 2D: Обнаружение короткого замыкания паяного соединения BGA, смещение выводов QFP.

- 3D: Дефекты укладки стружки, анализ пор на микронном уровне.

Каковы основные преимущества рентгенологического исследования?

Почему стоит выбрать рентгеновский контроль при производстве и сборке печатных плат?

Применить скрытые дефекты печатной платы

- Выяснить Пустоты припоя , Несоосности , и Бизинг В режиме реального времени.

- Идентифицировать внутренние трещины в многослойных печатных платах с точностью.

Комплексный контроль качества печатных плат Революция

- Инспекция Печатная плата высокой плотности и короткие компоненты эффективно.

Копировать Многопрофильная ассамблея совета директоров с тестом на ведение счета.

- Инспекция Печатная плата высокой плотности и короткие компоненты эффективно.

Снижение риска отказа продукта

- Остановить сбои на местах и ущерб репутации с первичным обнаружением дефектов.

- Гарантировать Системы, критически важные для безопасности Полные стандарты надежности.

Снижение затрат за счет раннего обнаружения

- Меньше ставки по утилизации и стоимость переделки посредством активного осмотра.

- Приспособление Эффективность производства и Улучшение урожайности .

Увеличить лимиты AOI

- Смотри дальше Слепая зона AOE с обзором рентгеновских лучей на 360°.

- Анализ высота паяльной пасты и ноль процентов автоматически.

Обеспечьте будущее вашему производству

- BGA/QFN/Flipchip и адаптироваться к передовым тенденциям в области упаковки.

-Милия МПК-А-610 и джедек изначально соответствовало стандартам.

- BGA/QFN/Flipchip и адаптироваться к передовым тенденциям в области упаковки.

Решение проблем качества корпусов BGA, QFN, 3D и контрафактных компонентов

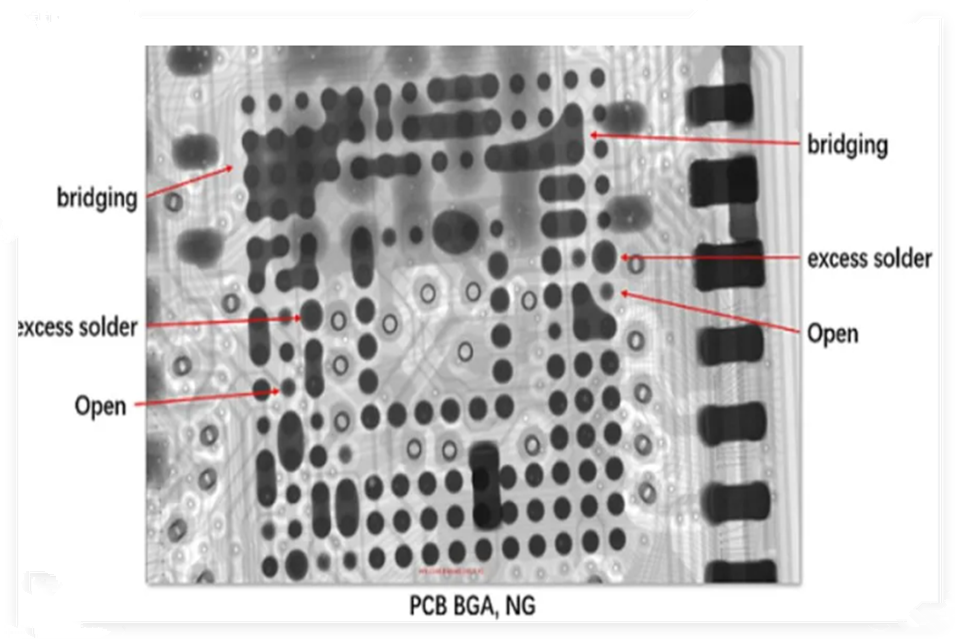

Какие распространенные дефекты выявляются с помощью рентгеновского контроля?

- Обнаружение различных компонентов упаковки, такие как BGA/QFN/Flipchip, с широкой областью применения.

- Обратите внимание на структуру укладки стружки., четко представьте внутреннюю планировку и линии переплета.

- Точно определить дефекты упаковки, такие как сколы, трещины, пузыри, холодные паяные соединения.

- Проникающее обнаружение слепых зон AOI, компенсирующий ограничения оптического обнаружения, всеобъемлющий и эффективный.

- Анализ внутренних дефектов продукции, например, нештатная сварка электронных компонентов, с яркой визуализацией.

- Автоматически измерять соотношение пузырьков, интеллектуальное суждение ИИ, точные и надежные результаты.

- Количественно определить высоту ползучести DIP, стандартизировать оценку и улучшить согласованность процесса.

- Анализ дефектов изображений высокой четкости, помогают локализовать неисправности и поддерживают отслеживаемость данных.

Каковы области применения рентгеновского контроля в различных отраслях промышленности?

1. Авиакосмическая промышленность: обнаружение поддельных деталей

- Гарантировать соответствие печатным платам военного уровня (AS9100/MIL-STD).

- Проверка критически важной системы с 3D-рентгеновское изображение.

Автомобилестроение: проверка систем безопасности

- Проверка контроллера подушки безопасности для нулевой риск неудачи.

- Тестирование печатных плат в жестких условиях в электромобилях и системах ADAS.

Бытовая электроника: повышение надежности

- Контроль качества печатных плат высокой плотности для смартфонов/планшетов.

- Обнаружение дефектов носимых устройств в компактном исполнении.

Медицинские приборы: точность, спасающая жизни

- Проверка имплантируемого устройства на соответствие требованиям FDA.

- Проверка печатной платы ЭКГ/аппарата искусственной вентиляции легких с точностью до микрона.

Телекоммуникации: Обеспечение инфраструктуры 5G

- Высокочастотное тестирование печатных плат для базовых станций 5G.

- Целостность многослойной платы в сетевом оборудовании.

Промышленность: Решения для суровых условий

- Рентгеновское обследование нефтегазового оборудования для подводных датчиков.

- Проверка печатных плат возобновляемых источников энергии (солнечные/ветровые инверторы).

Почему рентгеновский контроль необходим для каждой отрасли

Как выбрать правильный рентгенологический тест?

5 основных факторов выбора партнера по рентгенологическому тестированию

Обеспечьте производство, ориентированное на качество, с помощью поставщика услуг неразрушающего контроля и точного выявления дефектов для критически важной электроники.

Выбор правильного рентгенологического исследования

1. 🔍 разрешение подземелья и 3D КТ-сканирование

Копирование многослойной целостности печатной платы с точностью <2,5 мкм и анализом нулевого BGA. Приоритет системному предложению:

• Автоматическая 2.5D/3D томография

• Обработка компонентов высокой плотности

• Сертифицированный осмотр IPC-610

2. 🛡 Отраслевая экспертиза

Требуйте проверки аэрокосмического класса и протокола контроля качества автотранспортных средств. Пожалуйста, подтвердите это:

• Более 10 лет опыта в тестировании медицинских/5G печатных плат

• Соответствие стандартам ISO 13485 и IATF 16949

• Библиотеки BGA/CSP Dosha

3. ⏱ Быстрая оборачиваемость и масштабируемость

Выбирайте анализ в тот же день и обработку больших объемов данных, чтобы гарантировать:

• <5 минут/скорость сканирования панели

• Круглосуточная поддержка производственной линии

• Настраиваемый бросок

4. 📊 Аналитика Dosha на основе искусственного интеллекта

Используйте автоматический расчет zero% и реакцию процесса в реальном времени. Основные характеристики:

• IPC-7095 послушный отчет

• Интеграция данных на основе облака

• Карта основных причин отказов

5. 🤝 ROI- Помощь клиентам

Выберите партнеров, предлагающих круглосуточное техническое руководство и бесплатный аудит процесса. Приоритет:

• Представительские услуги на месте

• Оптимизация переделки BGA

• Планы по поддержанию жизни

Почему именно мы являемся вашим партнером по рентгенологическому тестированию?

Почему стоит выбрать SevenPCBA для рентгеновского контроля?

Техническая экспертиза

- Обеспечение качества в аэрокосмической/оборонной сфере для 3D рентгеновское изображение

- Анализ BGA/QFN Доша для 2.5D/3D КТ сканирование

- Сертифицировано по AS9100/ISO 9001 Неразрушающий контроль

Гарантия качества

- Для обнаружения дефектов с высоким разрешением в печатных платах и полупроводниках

- Отчет уровня НИОКР С автоматизированной классификацией дефектов

- Индивидуальное решение для высокоэффективного производства QA

Основные моменты успеха клиентов

- 35% уменьшение области отказа Аэрокосмическая промышленность для клиентов

- Соответствие 100% FDA Для производителей медицинского оборудования

- Предотвращение претензий по гарантии BGA Dosual через идентификацию

- Проверка автомобильной электроники Со стандартами нулевого отказа

- Контроль качества корпусирования полупроводников Компоненты сети 5G

- Массовое производство с минимальными затратами С помощью AI-инсайта