Comment réduire efficacement les coûts d'assemblage des circuits imprimés : guide complet

Savez-vous comment réduire votre Coûts d'assemblage de PCB ?

Conception de circuits imprimés L'adaptation est le fondement d'une fabrication électronique rentable. Ce guide complet présente des stratégies éprouvées pour réduire les coûts. Coûts d'assemblage des PCB tout en préservant la qualité du produit. Les ingénieurs et les responsables des achats rechercheront des méthodes concrètes, étayées par des données sectorielles et des cas concrets.

Introduction

Les fabricants d’électronique sont confrontés à une pression croissante pour réduire leurs émissions. Coûts d'assemblage des PCB Sans compromettre les normes de qualité. La concurrence sur le marché exige une optimisation stratégique des coûts à toutes les phases de production. Cet article examine systématiquement les techniques de réduction des coûts couvrant l'optimisation de la conception, les stratégies d'approvisionnement et les méthodologies de test. Conception de circuits imprimés les professionnels trouveront des solutions basées sur les données pour réaliser des économies de coûts significatives.

Table of Contents

Quels facteurs influencent les coûts d’assemblage des circuits imprimés ?

Coûts d'assemblage des PCB Les facteurs de risque sont multiples. La complexité des cartes impacte directement les coûts de fabrication. Le nombre de couches augmente les exigences de traitement. Le choix des composants influence le coût des matériaux. Les procédures de test influencent les dépenses d'assurance qualité.

Le volume de production influence considérablement les coûts unitaires. Des quantités plus importantes permettent généralement de meilleurs prix. Les relations avec les fournisseurs ont un impact sur les coûts d'approvisionnement des composants. La standardisation de la conception réduit la complexité de la fabrication.

Les exigences de qualité influent sur les coûts des tests. Les spécifications de niveau militaire exigent une validation approfondie. L'électronique grand public permet des protocoles de test simplifiés. Conception de circuits imprimés les décisions prises tôt déterminent les coûts d’assemblage finaux.

Quel est l’impact du nombre de couches de la carte sur les coûts de fabrication ?

La quantité de couches représente le principal facteur de coût Conception de circuits imprimésChaque couche supplémentaire nécessite des processus de laminage complexes. Le gaspillage de matière augmente avec la complexité des couches. Le temps de fabrication est considérablement allongé.

Les cartes à deux couches offrent une rentabilité optimale pour les applications de base. Les cartes à quatre couches augmentent les coûts de 30 à 50 % par rapport aux cartes double face. Les cartes à six couches triplent généralement les coûts de fabrication.

Les exigences d'intégrité du signal justifient souvent des couches supplémentaires. Les applications haute fréquence peuvent nécessiter des constructions multicouches. Cependant, il faut être prudent. Conception de circuits imprimés la planification peut minimiser les exigences de couche sans sacrifier les performances.

Tableau de comparaison des coûts : impact de la couche PCB

| Nombre de couches | Coût relatif | Temps de fabrication | Niveau de complexité |

|---|---|---|---|

| 2 couches | 1,0x (référence) | 3 à 5 jours | Faible |

| 4 couches | 1,3-1,5x | 5 à 7 jours | Moyen |

| 6 couches | 2,0-2,5x | 7 à 10 jours | Haut |

| 8 couches | 3.0-4.0x | 10 à 14 jours | Très élevé |

Quelles normes de conception réduisent les coûts d’assemblage des circuits imprimés ?

Les dimensions standardisées ont un impact significatif Coûts d'assemblage des PCBLes panneaux rectangulaires optimisent l'efficacité de la panélisation. Les formats standards réduisent les pertes de découpe et le temps de préparation. Les dimensions courantes sont : 80 mm × 60 mm, 100 mm × 80 mm et 160 mm × 100 mm.

L'optimisation de la conception des panneaux maximise l'utilisation des matériaux. Un espacement adéquat prévient les défauts de fabrication. Les espaces standard de 0,5 mm garantissent une séparation nette. Les rayons d'angle éliminent les points de concentration de contraintes.

La standardisation de l'empreinte des composants réduit la complexité des stocks. Les boîtiers standards tels que 0603, 0805 et 1206 offrent des avantages en termes de coûts. Les solutions à trous traversants augmentent les délais et les coûts d'assemblage. La technologie de montage en surface offre une rentabilité supérieure.

Les spécifications des vias ont un impact direct sur les coûts de perçage. Les vias standard de 0,4 mm coûtent 40% de moins que les micro-vias de 0,3 mm. Des trous plus grands améliorent la fiabilité et réduisent la complexité de fabrication. Conception de circuits imprimés devrait privilégier les tailles standard dans la mesure du possible.

Quelles stratégies d’optimisation de la taille des trous fonctionnent le mieux ?

Le choix de la taille du foret a un impact significatif Coûts d'assemblage des PCBLes tailles de forets standard réduisent les coûts d'outillage. Les tailles courantes sont de 0,2 mm, 0,3 mm, 0,4 mm et 0,5 mm. Chaque taille nécessite un outillage spécifique.

La technologie des micro-vias accroît la complexité de fabrication. Les vias borgnes et enterrés nécessitent un équipement spécialisé. Les trous traversants standards offrent des avantages en termes de coût dans la plupart des applications. Conception de circuits imprimés devrait minimiser par la variété.

Les facteurs de rapport hauteur/largeur influencent les taux de réussite du forage. Des rapports hauteur/largeur élevés augmentent les défauts de fabrication. Des rapports standards améliorent le rendement et réduisent les coûts. Une conception adéquate évite les complications de forage.

Le taux d'usure des outils varie selon la taille du trou. Les forets plus petits nécessitent un remplacement fréquent. Les tailles standard optimisent la durée de vie des outils. L'efficacité de la fabrication s'améliore grâce à des spécifications de trou cohérentes.

Comment la sélection de l’épaisseur du cuivre peut-elle réduire les coûts ?

Le poids du cuivre a une incidence directe sur le coût des matériaux. Le cuivre standard de 35 µm (1 oz) offre des performances adéquates pour la plupart des applications. Le cuivre lourd (70 µm/2 oz) augmente les coûts de 25 à 30 µT. Les spécifications du cuivre ultra-lourd peuvent doubler le coût des matériaux.

Les exigences de transport de courant déterminent l'épaisseur minimale du cuivre. Les applications d'alimentation électrique peuvent justifier un cuivre épais. Les traces de signal fonctionnent généralement bien avec des poids standard. Conception de circuits imprimés devrait spécifier une épaisseur minimale adéquate du cuivre.

La complexité de la fabrication augmente avec le poids du cuivre. Les procédés de gravure nécessitent des ajustements pour le cuivre lourd. Les paramètres de perçage varient avec l'épaisseur du cuivre. Les poids standard minimisent les variations de fabrication.

Les considérations thermiques influencent le choix du cuivre. Un cuivre épais améliore les capacités de dissipation thermique. Cependant, des vias thermiques et une bonne conductivité thermique sont nécessaires. Conception de circuits imprimés peut obtenir des résultats similaires avec des poids en cuivre standard.

Quelles stratégies d’approvisionnement en composants réduisent les coûts ?

Les relations avec les fournisseurs ont un impact significatif Coûts d'assemblage des PCBLes programmes de fournisseurs privilégiés offrent des avantages tarifaires. Les engagements de volume garantissent de meilleurs tarifs. Les partenariats à long terme assurent la stabilité de la chaîne d'approvisionnement.

La standardisation des composants réduit la complexité des stocks. Les pièces courantes bénéficient d'une tarification au volume. Les packages standard simplifient les processus d'assemblage. Conception de circuits imprimés devrait donner la priorité aux composants largement disponibles.

Les spécifications alternatives des composants offrent une flexibilité accrue. La multiplicité des options d'approvisionnement prévient les perturbations de la chaîne d'approvisionnement. La compatibilité des pièces permet d'optimiser les coûts. La documentation de la nomenclature doit inclure des références alternatives.

La gestion de l'obsolescence évite les reconceptions coûteuses. La planification du cycle de vie des composants garantit la disponibilité des approvisionnements. Les notifications de fin de vie déclenchent un approvisionnement proactif. La gestion stratégique des stocks minimise les risques d'obsolescence.

Tableau d'optimisation des coûts des composants

| Stratégie | Réduction des coûts | Effort de mise en œuvre | Niveau de risque |

|---|---|---|---|

| Engagements de volume | 15-25% | Moyen | Faible |

| Normalisation des composants | 10-20% | Haut | Faible |

| Approvisionnement alternatif | 5-15% | Faible | Moyen |

| Gestion du cycle de vie | Variable | Moyen | Faible |

Quelles méthodes de test offrent le meilleur rapport coût-bénéfice ?

Le choix de la stratégie de test concilie assurance qualité et maîtrise des coûts. L'inspection optique automatisée (AOI) offre une couverture complète. Les tests en circuit (ICT) valident la fonctionnalité électrique. Les tests fonctionnels confirment les performances de bout en bout.

Les systèmes AOI détectent efficacement les défauts d'assemblage. Les défauts de montage en surface sont immédiatement visibles. L'inspection manuelle ne peut égaler la rapidité de l'automatisation. Coûts d'assemblage des PCB diminuer grâce à la prévention des défauts.

L'inspection par rayons X révèle les soudures cachées. Les boîtiers BGA et QFN nécessitent une validation par rayons X. Le coût moyen par inspection est de $50-75. La détection des défauts prévient les pannes sur le terrain.

Les tests par sonde volante offrent des solutions flexibles. L'absence de fixations réduit les coûts de configuration. Les systèmes de sondes volantes permettent une production en faible volume. Conception de circuits imprimés la complexité affecte le temps de test.

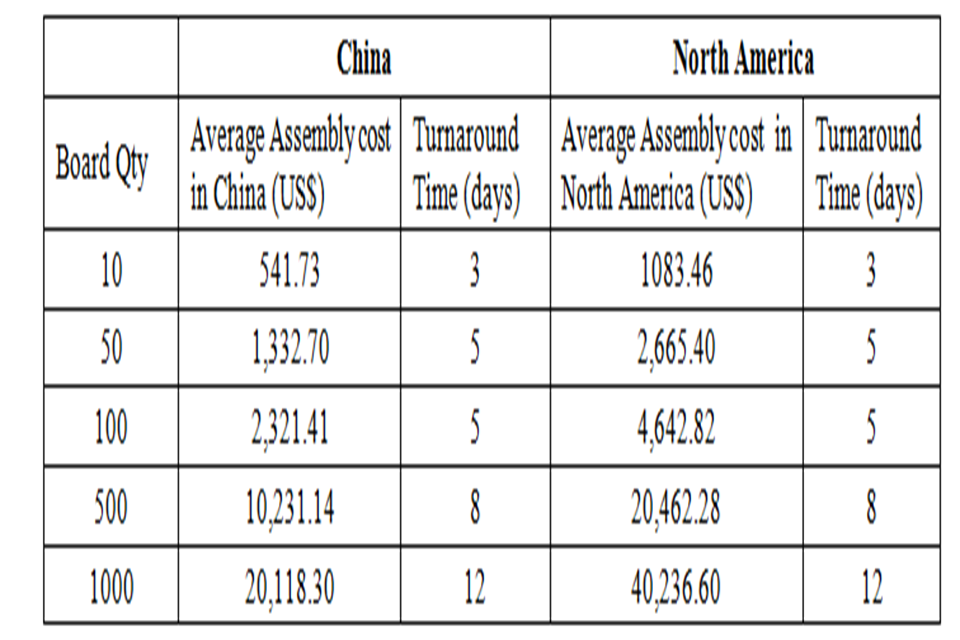

Comment les exigences de volume affectent-elles le prix d’assemblage ?

La quantité de production influence considérablement Coûts d'assemblage des PCBLes coûts de préparation sont répartis sur le volume de production. Des quantités plus importantes permettent d'obtenir de meilleurs prix unitaires. L'analyse du seuil de rentabilité détermine les tailles de lots optimales.

Les frais d'ingénierie non récurrente (NRE) incluent les frais de mise en service. Les coûts d'outillage sont amortis sur le volume de production. Le développement de dispositifs d'essai nécessite un investissement initial. Conception de circuits imprimés la complexité affecte les dépenses NRE.

Les prix des composants s'améliorent avec les engagements de volume. Les quantités en bobines offrent des remises importantes. Les prix des bandes coupées incluent des primes de manutention. Une planification stratégique des volumes optimise les coûts des matériaux.

L'efficacité de la production augmente avec les lots plus importants. Le temps de préparation par unité diminue considérablement. La courbe d'apprentissage des opérateurs améliore la productivité. La constance de la qualité s'améliore avec les séries plus longues.

Quelles normes de qualité ont un impact sur les coûts d’assemblage ?

Les spécifications de qualité affectent directement Coûts d'assemblage des PCBLes normes militaires exigent des tests approfondis. Les applications automobiles exigent des certifications spécifiques. L'électronique grand public autorise des exigences plus souples.

Les normes IPC définissent les niveaux de qualité d'assemblage. La classe 1 (électronique générale) offre des avantages en termes de coûts. La classe 2 (service dédié) allie coût et fiabilité. La classe 3 (haute performance) optimise la qualité à des prix avantageux.

La fréquence des inspections influence les dépenses d'assurance qualité. L'inspection du premier article valide les processus. L'échantillonnage statistique réduit les coûts d'inspection. L'inspection 100% optimise la qualité, mais augmente les dépenses.

Les exigences en matière de documentation varient selon l'application. Les enregistrements de traçabilité entraînent des coûts administratifs supplémentaires. Un certificat de conformité peut être obligatoire. Conception de circuits imprimés la documentation affecte la complexité de l'assemblage.

Comment la conception axée sur la fabricabilité peut-elle réduire les coûts ?

Les principes DFM (Design for Manufacturability) optimisent Coûts d'assemblage des PCBLe placement des composants influence l'efficacité de l'assemblage. Une orientation correcte réduit le temps de préparation. Un espacement standard évite les conflits d'assemblage.

Les repères de positionnement améliorent la précision du positionnement. Les machines de placement nécessitent des références d'alignement. Un positionnement correct réduit le temps de configuration. Conception de circuits imprimés devrait inclure des repères fiduciaires adéquats.

La conception du masque de soudure influence la qualité de l'assemblage. Des ouvertures de masque appropriées empêchent les ponts de soudure. Un espacement adéquat garantit des connexions fiables. Le masque de soudure vert offre des avantages en termes de coût.

Les informations sur la sérigraphie guident les processus d'assemblage. Des désignations claires des composants réduisent les erreurs. Supplément aux dessins d'assemblage. Conception de circuits imprimés documentation. Une documentation adéquate permet d'éviter les retards de fabrication.

Résumé

Coûts d'assemblage des PCB la réduction nécessite une optimisation systématique sur plusieurs dimensions. Conception de circuits imprimés La normalisation constitue le fondement de la rentabilité. L'approvisionnement stratégique en composants optimise les relations avec les fournisseurs et les avantages liés au volume. Les tests intelligents concilient assurance qualité et maîtrise des coûts.

Les principales stratégies de réduction des coûts comprennent :

• Réduire le calcul de la couche PCB grâce à un schéma de conception minutieux

• dimensions de carte et boîtier de composants standardisés

• Optimiser l'épaisseur du cuivre en fonction des exigences de l'application

• Appliquer des pratiques d’achat de composants stratégiques

• Sélectionnez un fonctionnement de test rentable

• Appliquer la conception aux principes de fabrication

• La quantité de production pour des avantages tarifaires

• Équilibrer les exigences de qualité avec les barrières de coût

Questions fréquemment posées

Comment déterminer le nombre optimal de couches de PCB pour ma conception ?

Évaluez d'abord les exigences d'intégrité du signal. Les conceptions inférieures à 50 MHz fonctionnent généralement avec des cartes double face. Les applications haut débit peuvent nécessiter des couches supplémentaires pour un contrôle d'impédance et un routage du signal corrects.

Les conceptions de circuits imprimés standardisées limiteront-elles les fonctionnalités de mon produit ?

Les approches de conception modulaire permettent d'intégrer des fonctionnalités complexes dans des cadres standardisés. Une planification et une sélection rigoureuses des composants permettent de répondre à la plupart des exigences sans nécessiter de formes de carte personnalisées.

Quels risques dois-je prendre en compte lors de l’utilisation de composants alternatifs ?

Vérifier les paramètres électriques, la compatibilité des boîtiers et la stabilité de la chaîne d'approvisionnement. Tester minutieusement les composants alternatifs avant de les lancer en production. Tenir à jour les bases de données des composants alternatifs.

Quelle part les coûts de test représentent-ils généralement dans les dépenses totales d’assemblage ?

Les tests représentent généralement 8 à 121 TP5T du coût total d'assemblage des circuits imprimés pour les cartes de complexité moyenne. Les applications à haute fiabilité peuvent nécessiter 15 à 201 TP5T de tests.

L’optimisation de l’épaisseur du cuivre affecte-t-elle les performances thermiques ?

L'épaisseur standard de cuivre de 28 g répond aux exigences thermiques de la plupart des applications. Une conception thermique et des techniques de diffusion thermique appropriées permettent d'obtenir d'excellentes performances thermiques sans cuivre lourd.

Quelles sont les exigences essentielles pour une panélisation efficace ?

Maintenez un espacement minimum de 0,5 mm entre les panneaux. Prévoyez des trous de positionnement de 3 mm sur les bords des panneaux. Utilisez des rainures en V ou des rainures à languette pour séparer les panneaux. Tenez compte de l'efficacité d'utilisation des panneaux dès la conception.

Conclusion

Efficace Coûts d'assemblage des PCB La réduction exige la mise en œuvre d’une stratégie globale. Conception de circuits imprimés L'optimisation constitue le fondement de l'efficacité industrielle. L'excellence des achats s'appuie sur les relations avec les fournisseurs et la dynamique du marché. L'assurance qualité concilie maîtrise des coûts et exigences de fiabilité.

Une optimisation réussie des coûts nécessite une collaboration interfonctionnelle. Les équipes d'ingénierie doivent tenir compte des contraintes de fabrication. Les spécialistes des achats optimisent les relations avec les fournisseurs. Les professionnels de la qualité assurent la conformité tout en maîtrisant les dépenses.

Les développements futurs en matière d’automatisation et de conception assistée par l’IA créeront des opportunités supplémentaires de réduction des coûts. Conception de circuits imprimés Les outils continuent d'améliorer l'efficacité de la production. Les systèmes d'approvisionnement intelligents optimisent la sélection des fournisseurs. Les tests automatisés réduisent les dépenses d'assurance qualité tout en améliorant la cohérence.