Conception de circuits imprimés à courant élevé : techniques et concepts secrets

Résumé de l'article

Un efficace Style de circuit imprimé à courant élevé La base de tout système d'électronique de puissance robuste est la puissance. À mesure que les appareils deviennent plus puissants et compacts, la gestion de courants électriques importants sur un circuit imprimé devient de plus en plus complexe. Ce guide va au-delà de la théorie de base pour fournir une compréhension approfondie et utile des principes, méthodes et facteurs de fabrication à prendre en compte pour développer des circuits imprimés haute puissance sûrs, fiables et thermiquement efficaces. Cet article vous permettra d'éviter les erreurs courantes telles que la surchauffe, les chutes de tension et les pannes catastrophiques, garantissant ainsi le parfait fonctionnement de vos conceptions sous les charges électriques les plus exigeantes.

Table of Contents

Abstrait .

Cet article fournit une exploration complète de Style de circuit imprimé à courant élevé , une discipline importante de l'ingénierie des dispositifs électroniques contemporains. Nous abordons les principes fondamentaux régissant la capacité de transport de courant, notamment le rôle crucial de la largeur de piste, de l'épaisseur du cuivre et du respect des exigences telles que la norme IPC-2221. Ce texte explore des stratégies avancées telles que l'ajustement du masque de soudure, l'utilisation stratégique des coulées de cuivre et les plans d'alimentation multicouches avec coutures traversantes. De plus, nous examinons l'ensemble du cycle de vie d'une carte haute puissance, du choix du substrat et du procédé de production aux stratégies avancées de gestion thermique impliquant les dissipateurs thermiques et les vias thermiques. L'objectif est de fournir aux ingénieurs et aux concepteurs une structure complète pour le développement de circuits imprimés hautes performances. PCB qui peut gérer de manière sûre et efficace des courants électriques importants.

Qu'est-ce qui caractérise réellement un style de PCB existant ? .

Avant de plonger dans des techniques particulières, nous devons d'abord établir une définition claire. Style de circuit imprimé à courant élevé Le principal obstacle réside dans la gestion d'un courant électrique important, dépassant généralement un certain nombre d'ampères (A). Contrairement aux cartes de niveau signal, où la stabilité du bruit est essentielle, les cartes à courant élevé privilégient la réduction des pertes résistives. pertes I²R ) et la gestion de la chaleur qui en résulte. Une conception peut être classée comme à courant élevé si elle inclut des courants supérieurs à 10 A. Cependant, même une trace de 2 A dans un dispositif compact et thermiquement contraint peut constituer un obstacle considérable au design.

Le principe physique fondamental en jeu est simple : chaque conducteur possède une résistance. Lorsque le courant circule à travers cette résistance, il crée de la chaleur et provoque une chute de tension. Dans un Conception de circuits imprimés à courant élevé , ces deux impacts sont amplifiés. Une chaleur extrême peut détériorer le matériau diélectrique du PCB (comme FR-4 ), provoquent des défaillances de composants et peuvent même entraîner une déformation ou un délaminage de la carte. chute de tension Les composants peuvent être privés de l'énergie nécessaire, ce qui peut entraîner des dysfonctionnements ou une panne complète du système. C'est pourquoi chaque choix de style doit être examiné sous l'angle de la conductivité électrique et de la dissipation thermique.

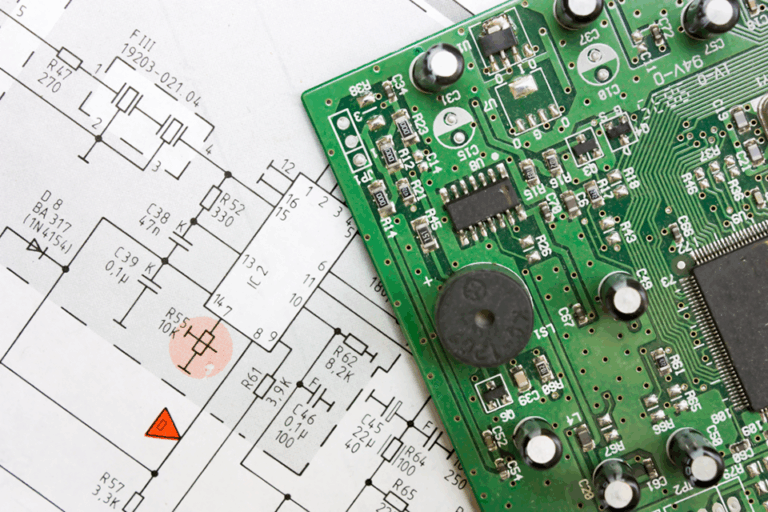

Cette approche de conception spécifique s'éloigne des pistes de signal de largeur minimale et se concentre sur la production de chemins d'alimentation robustes et à faible impédance. Les concepteurs doivent considérer les pistes non seulement comme des connexions, mais comme des parties intégrantes du réseau de transport d'énergie. Cela implique une vision globale intégrant la science du produit, les caractéristiques thermiques et les procédures de fabrication spécifiques pour obtenir un produit final fiable et performant.

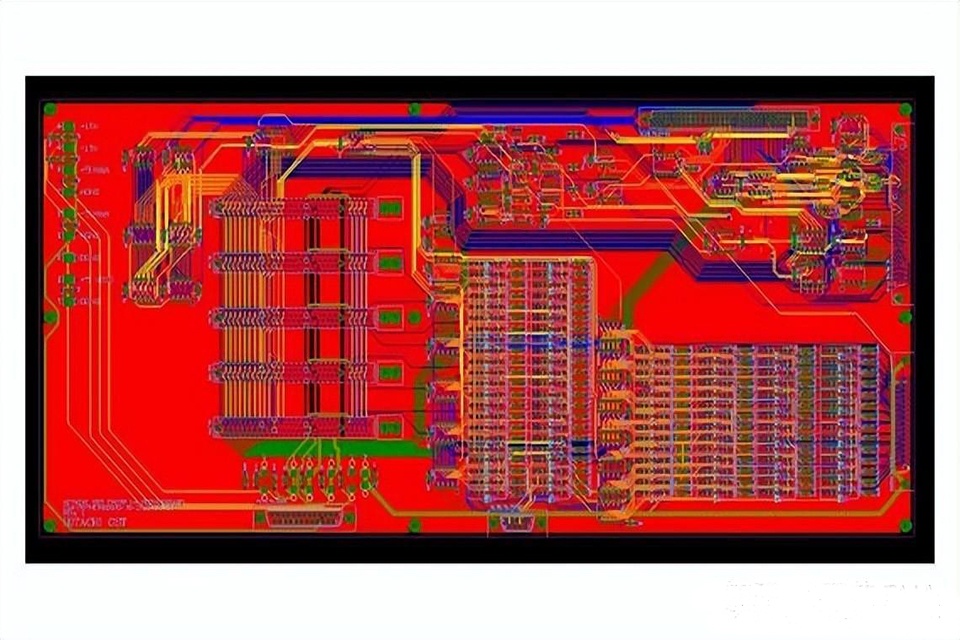

[Image : un circuit imprimé haute puissance avec de grandes traces de cuivre et de nombreux dissipateurs thermiques, soulignant la distinction visuelle par rapport à une carte logique standard.]

Pourquoi la largeur et la densité des traces sont-elles cruciales dans les circuits imprimés à courant élevé ? .

L'aspect le plus fondamental de la gestion du courant est le dimensionnement correct des conducteurs. Les principaux outils à cet effet sont la largeur des pistes et la densité (ou poids) du cuivre. L'industrie exige que ces choix soient guidés par les exigences suivantes : IPC-2221 « Norme générique sur la conception des circuits imprimés ». Ce fichier propose des graphiques et des formules reliant l'emplacement de la section d'une piste à sa capacité de transport de courant pour une élévation de température admissible donnée. Les concepteurs modernes utilisent régulièrement des calculateurs en ligne intégrant ces solutions IPC, simplifiant ainsi le processus.

La densité du cuivre sur un circuit imprimé est mesurée en onces par pied carré (oz/pi²). Un circuit imprimé de base utilise généralement 1 oz/pi² de cuivre (environ 35 µm d'épaisseur) sur ses couches externes et 0,5 oz/pi TWO (environ 17,5 µm) sur ses couches internes. Pour un Conception de circuits imprimés à courant élevé , ces valeurs sont souvent insuffisantes. Les designers définissent souvent cuivre lourd , dont le rapport varie de 2 oz/pi² à plus de 10 oz/pi². L'utilisation d'un cuivre plus épais offre un avantage considérable : à classement existant égal, la largeur de piste nécessaire est bien plus petite. Ceci est crucial pour préserver une surface de carte importante dans les conceptions denses.

Par exemple, pour une élévation de température de 10 °C sur une couche externe, une tension de 10 A peut nécessiter une piste de 150 mils de large avec 28 g de cuivre. Avec 88 g de cuivre, le même courant peut être géré par une piste de moins de 100 mils de large. Cette réduction de largeur permet d'augmenter le nombre de canaux de routage et d'obtenir une conception plus compacte. Cependant, le cuivre lourd entraîne un coût de fabrication plus élevé et peut nécessiter des procédés de gravure spécifiques.

Données relatives : le poids du cuivre et son effet .

| Poids du cuivre | Densité ( µm ) | Application typique | Dépenses relatives | Avantage secret |

|---|---|---|---|---|

| 1 oz/pi DEUX | 35 µm | Logique standard, faible consommation | Standard | Processus simple et peu coûteux |

| 2 oz/pi² | 70 µm | Puissance moyenne (5-15A) | ~ 1,2 x | Bon équilibre entre dépenses et performances |

| 3 oz/pi² | 105 µm | Style de circuit imprimé à courant élevé (10-40A) | ~ 1,5 x | Réduction considérable de la largeur des traces |

| 5+ oz/pi DEUX | > 175 µm | Transformateurs planaires à puissance extrême | > 2,0 x | Plus grande densité présente, robuste |

Comment la manipulation du masque de soudure peut-elle augmenter la capacité actuelle ? .

Bien qu'il ne s'agisse pas d'une pratique de conception de base, le contrôle du masque de soudure offre une méthode créative pour améliorer la capacité de transport de courant d'une trace après fabrication. masque de soudure Il s'agit de la fine couche protectrice de polymère qui recouvre les pistes de cuivre. En concevant la couche de masque de soudure de manière à laisser exposée une piste à fort courant, on peut la renforcer. On parle alors de « pontage de soudure » ou de « support de piste ».

La procédure est simple. Une fois le circuit imprimé nu reçu, de la soudure supplémentaire est appliquée manuellement sur la piste de cuivre exposée. La soudure présente une résistivité volumique bien inférieure à celle du cuivre, mais elle peut être utilisée en couche épaisse, augmentant ainsi la section transversale du conducteur. Ce matériau conducteur inclus réduit la résistance globale de la piste, lui permettant ainsi de fournir davantage de courant pour une même augmentation de température.

Bien qu'efficace, cette méthode présente des inconvénients. Il s'agit d'une procédure manuelle, inadaptée à la production automatique de grande série. La surface obtenue est inégale, et l'amélioration exacte de la capacité de courant est difficile à prévoir avec précision. Elle est particulièrement adaptée aux prototypes, aux cartes sur mesure uniques ou aux scénarios nécessitant une augmentation limitée de la puissance sans révision complète de la carte. C'est une astuce pratique dans l'arsenal d'un Conception de circuits imprimés à courant élevé ingénieur.

Quel rôle jouent les condensateurs de découplage dans la stabilité de l’alimentation ? .

L’intégrité de l’alimentation électrique est une préoccupation importante dans tout Conception de circuits imprimés à courant élevé Lorsque des composants actifs, comme des microprocesseurs ou des transistors à effet de champ (FET), commutent à grande vitesse, ils consomment de brèves et brusques pointes de courant sur les rails d'alimentation. L'inductance inhérente des longues pistes du circuit imprimé reliant l'alimentation peut empêcher celle-ci de réagir suffisamment rapidement. Il en résulte une chute de tension localisée, ou « statisme », au niveau des broches d'alimentation du composant, susceptible de provoquer des phénomènes tels que rebond au sol et des sonneries, provoquant des erreurs de raisonnement ou des réinitialisations du système.

Condensateurs de découplage sont le service. Ces condensateurs servent de petits réservoirs d'énergie régionaux, idéalement placés à proximité des broches d'alimentation d'un composant actif. Lorsqu'un composant nécessite une brusque augmentation de courant, le condensateur de découplage le fournit rapidement. Cela permet de répondre à la demande à court terme jusqu'à ce que l'alimentation principale puisse assurer la continuité. Pour une fiabilité optimale, une borne du condensateur doit être connectée à la broche d'alimentation du composant par la piste la plus courte possible, et l'autre borne doit être connectée directement à une faible impédance. aéronefs au sol .

Pour choisir le meilleur condensateur de découplage, il faut prendre en compte sa capacité, son matériau diélectrique, sa taille, ainsi que sa résistance série équivalente (ESR) et son inductance série équivalente (ESL). On utilise généralement un réseau de condensateurs. Par exemple, un condensateur de 10 µF de grande taille peut fournir un courant de masse basse fréquence, tandis qu'un condensateur céramique de 0,1 µF de plus petite taille, placé plus près de la broche, gère les transitoires haute fréquence. L'objectif ultime d'une bonne méthode de découplage est de réduire l'impédance entre les rails d'alimentation et de masse sur un large spectre de fréquences.

Le doublement des couches et l’utilisation de vias peuvent-ils améliorer la gestion de la puissance ? .

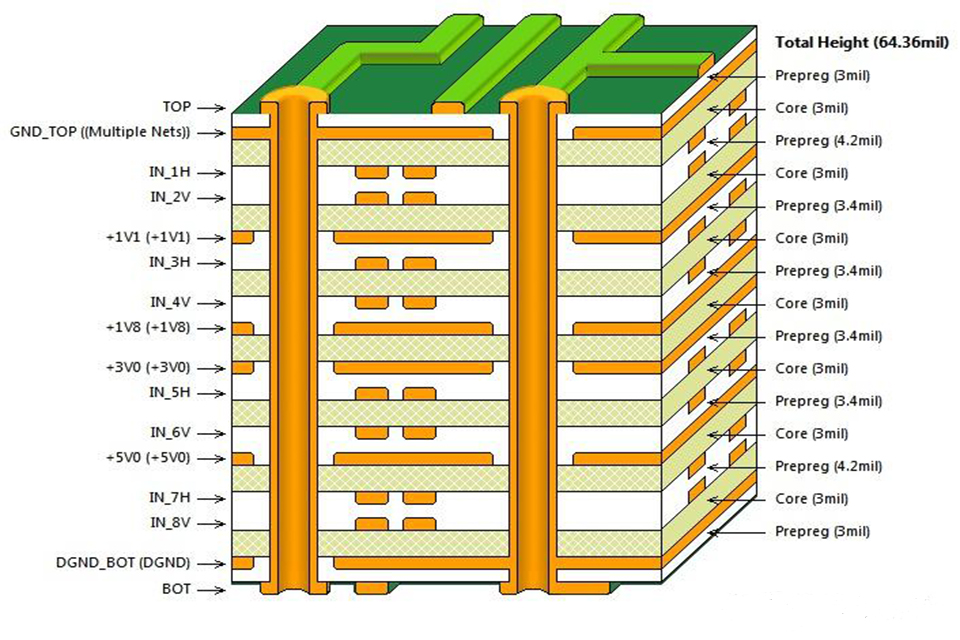

Absolument. Parmi les techniques les plus fiables en matière de multicouches contemporaines Style de circuit imprimé à courant élevé Il s'agit d'utiliser des plans d'alimentation parallèles. Plutôt que de dépendre d'une seule grande piste sur une couche, un concepteur peut associer deux ou plusieurs couches au même réseau d'alimentation. Par exemple, vous pouvez installer un grand rail d'alimentation en cuivre sur la couche supérieure pour votre rail d'alimentation principal, et un autre directement en dessous, sur une couche intérieure ou inférieure.

Pour que ces deux couches agissent comme un seul conducteur épais, elles doivent être cousues ensemble avec une sélection de vias On parle alors de vias de couture. En plaçant de nombreux vias sur la zone de coulée du cuivre, on obtient plusieurs rangées verticales à faible résistance. Cela permet de doubler (voire de tripler, etc.) la section de cuivre disponible, réduisant ainsi considérablement la résistance globale et la chute de tension. Plus le nombre de vias utilisés est élevé, plus la résistance de la connexion entre les couches est faible.

Cette stratégie est extrêmement efficace pour distribuer l'alimentation d'un adaptateur d'entrée vers les différentes parties de la carte. Elle permet une chute de tension bien plus faible et, par conséquent, une production de chaleur moindre. P = I DEUX R ). Un facteur clé à prendre en compte lors de cette mise en œuvre est le chemin de retour. Il est essentiel de garantir la présence d'un plan de masse solide et continu autour de ces couches d'alimentation afin de garantir un chemin de retour direct et d'éviter la création de grandes boucles existantes, susceptibles de provoquer d'importantes interférences électromagnétiques (EMI).

Comment les puts de cuivre améliorent-ils la conception de circuits imprimés à courant élevé ? .

Pour tout réseau apportant un existant considérable, en utilisant un mise de cuivre (également appelé remplissage polygonal ou remplissage cuivre) est nettement supérieur à l'utilisation d'une simple piste. Une piste a une largeur fixe, mais un remplissage cuivre remplit entièrement un emplacement désigné avec du cuivre, adhérant automatiquement aux autres pistes et pastilles tout en préservant un espacement spécifique. Cette méthode maximise la quantité de cuivre utilisée pour un réseau électrique, ce qui offre de nombreux avantages essentiels.

Premièrement, la forme large d'une coulée développe un chemin de résistance extrêmement faible, minimisant ainsi les chutes de tension et les pertes de puissance. Deuxièmement, sa grande surface est excellente pour la dissipation thermique. La coulée fonctionne comme un dissipateur thermique intégré, éloignant la chaleur des composants chauds et la diffusant plus efficacement dans l'environnement. Il s'agit d'un concept essentiel. gestion thermique dans le style PCB.

Lors de la création d'un Style de circuit imprimé à courant élevé Tous les rails d'alimentation principaux (par exemple, VIN, VCC, GND) doivent être réalisés en cuivre coulé plutôt qu'en pistes, partout où cela est possible. Une bonne pratique consiste à utiliser ces rails pour imprégner les couches externes du circuit imprimé afin de maximiser le rayonnement thermique. Il est également important de s'assurer que ces rails sont solidement connectés aux broches des composants et aux sources d'alimentation, afin d'éviter les fines armatures de « décharge thermique » qui peuvent créer des goulots d'étranglement pour un flux de courant élevé.

Quelles sont les étapes importantes dans la fabrication d’un PCB haute puissance ? .

La procédure de production d'un cuivre lourd ou Style de circuit imprimé à courant élevé nécessite des méthodes spécialisées par rapport aux cartes standard. Comprendre ces actions aide les concepteurs à développer des configurations non seulement fiables électriquement, mais également réalisables.

- Préparation et nettoyage du substrat : La procédure commence avec le matériau stratifié (par exemple, FR-4 , polyimide). La feuille de cuivre collée sur ce substrat est soigneusement nettoyée pour éliminer tout revêtement anti-ternissement et assurer une adhérence appropriée du film photorésistant.

- Imagerie de motifs de circuits : Un film photosensible, appelé photorésine, est laminé sur la feuille de cuivre. Le motif du circuit, créé par CAO, est transféré sur ce film à l'aide d'un photomasque et exposé aux UV. Les zones de la résine exposées à la lumière durcissent (ou se ramollissent, selon la procédure), créant ainsi un modèle du circuit final.

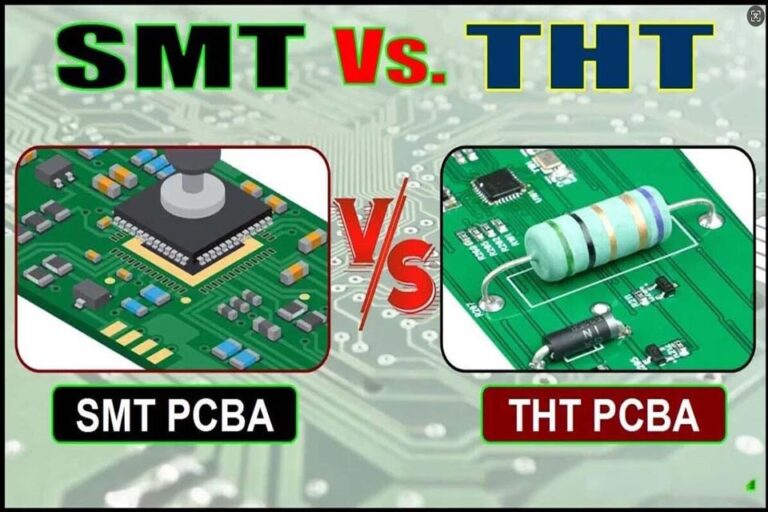

- Gravure et placage : C'est là que les circuits imprimés en cuivre épais diffèrent considérablement. Pour les circuits imprimés standard, le cuivre indésirable est simplement éliminé par gravure. Pour le cuivre épais, une combinaison de placage et de gravure est utilisée. La carte peut être plaquée avec du cuivre supplémentaire pour augmenter son épaisseur avant la dernière étape de gravure, qui nécessite des produits chimiques plus puissants et des temps d'exposition plus longs pour éliminer le cuivre épais et indésirable. Cette procédure de gravure différentielle requiert une expertise spécialisée.

- Forage: Les forets de précision à grande vitesse développent tous les trous requis, y compris les trous d'installation de pièces et vias Pour les trous extrêmement petits (microvias), le perçage au laser est généralement utilisé.

- Procédé de placage traversant (PTH) : Il s'agit d'une opération essentielle pour les cartes multicouches. Les trous percés sont rendus conducteurs par le dépôt d'une couche de cuivre à l'intérieur du trou, un procédé appelé cuivrage autocatalytique suivi d'un placage électrolytique. Ce procédé établit la connexion électrique entre les différentes couches du circuit imprimé. Conception de circuits imprimés à courant élevé , la densité de placage dans le canon traversant est fréquemment augmentée pour garantir qu'il peut gérer le courant nécessaire sans cesser de fonctionner.

- Application du masque de soudure et de la sérigraphie : Le protecteur masque de soudure La couche est appliquée sur toute la surface de la carte, puis exposée à travers un masque pour révéler sélectivement les pastilles où les composants seront soudés. La couche de sérigraphie (désignations des composants, logos, etc.) est ensuite imprimée sur la surface.

- Superficie Complète : Pour protéger les pastilles de cuivre exposées de l'oxydation et garantir une bonne soudabilité, une finition de surface est utilisée. Parmi les options possibles, on trouve le HASL (nivellement de soudure à air chaud), l'ENIG (or par immersion au nickel autocatalytique) et l'OSP (conservateurs de soudabilité organiques). Le choix dépend du coût, des exigences d'efficacité et du type d'éléments.

- Tests électriques : Enfin, chaque carte est soumise à un contrôle électrique rigoureux. Un testeur à sonde volante ou à clous vérifie chaque bande afin de détecter les circuits ouverts et les courts-circuits, garantissant ainsi la parfaite conformité de la carte fabriquée avec les spécifications d'origine.

Comment le choix du substrat affecte-t-il la résistance et la fiabilité du PCB ? .

Le matériau de base du PCB, le substrat diélectrique , joue un rôle important dans la fiabilité à long terme d'un Style de circuit imprimé à courant élevé Bien que le verre époxy FR-4 (ignifuge 4) standard soit le produit le plus spécifique et le plus économique, il convient de tenir compte de ses barrières thermiques. Le FR-4 présente une résistance à la chaleur (TG) d'environ 130 °C à 180 °C. Si une carte se déplace continuellement près de cette température, le produit peut commencer à se dégrader et perdre sa stabilité structurelle et électrique.

Pour les applications impliquant des températures de fonctionnement élevées ou des cycles thermiques sévères, des produits avancés sont nécessaires. Par exemple, le polyamide, un matériau hautement performant avec une température de fusion de 250 °C ou plus, est doté d'un cordon. Il protège ses composants contre les contraintes thermiques plus importantes, ce qui est idéal pour les applications aérospatiales, militaires et industrielles de forte puissance. D'autres alternatives incluent les circuits imprimés à cœur métallique (MCPCB), dont le substrat est une feuille d'aluminium ou de cuivre, offrant une dissipation thermique exceptionnelle.

Le choix du substrat a un impact direct sur la capacité de la carte à résister aux tensions thermiques. Les cycles thermiques (refroidissements et chauffages répétés) exercent une tension mécanique sur l'ensemble de la structure, en particulier sur la trous traversants plaqués (PTH) Le placage de cuivre d'un via se dilate et se contracte à une vitesse différente de celle du matériau diélectrique environnant. Après de nombreux cycles, cela peut provoquer une fatigue et des fractures dans le cylindre traversant, créant ainsi un circuit ouvert. Un placage de cuivre épais et des produits à Tg élevée réduisent considérablement ces défaillances en créant une structure plus robuste.

Quels sont les principes fondamentaux de la gestion thermique ? .

Efficace gestion thermique est peut-être l'aspect le plus crucial d'une entreprise réussie Style de circuit imprimé à courant élevé L'objectif est d'évacuer la chaleur de sa source (par exemple, un MOSFET de puissance, un régulateur de tension) et de la dissiper dans l'environnement. Si la chaleur n'est pas gérée, la température des éléments augmentera, ce qui entraînera une baisse d'efficacité, une réduction de la durée de vie et une défaillance.

La conduction est le principal mode de transfert de chaleur au sein d'un circuit imprimé. Des traces de cuivre épaisses et de grandes coulées de cuivre sont d'excellents conducteurs de chaleur, et pas seulement d'électricité. Une méthode clé consiste à utiliser vias thermiques Il s'agit de vias placés directement sous le pad thermique d'un composant générateur de chaleur. Ils servent de canaux, acheminant la chaleur de la couche supérieure de la carte vers les circuits internes ou inférieurs de masse/alimentation. Ces circuits fonctionnent alors comme de grands dissipateurs thermiques, répartissant la chaleur sur une zone beaucoup plus large.

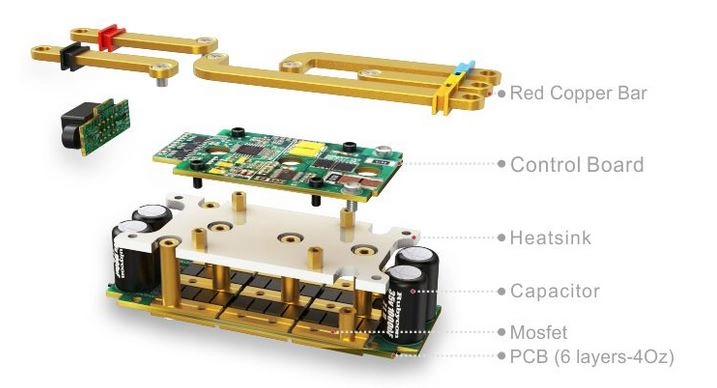

Pour les applications à très haute puissance, les méthodes passives embarquées sont insuffisantes. dissipateurs thermiques sont nécessaires. Un dissipateur thermique est une pièce métallique conductrice de chaleur (généralement en aluminium ou en cuivre) dotée d'ailettes pour optimiser sa surface. Il est fixé à l'élément générateur de chaleur ou à une pastille de cuivre dédiée sur le circuit imprimé à l'aide d'un adhésif conducteur de chaleur ou de fixations mécaniques. La chaleur est transmise de la pièce au dissipateur thermique, qui la dissipe ensuite dans l'air par convection. Une méthode thermique bien exécutée intègre des chemins conducteurs sur le circuit imprimé et un refroidissement convectif et radiatif par les dissipateurs thermiques.

Quels sont les facteurs avancés à prendre en compte pour les styles de puissance extrêmes ? .

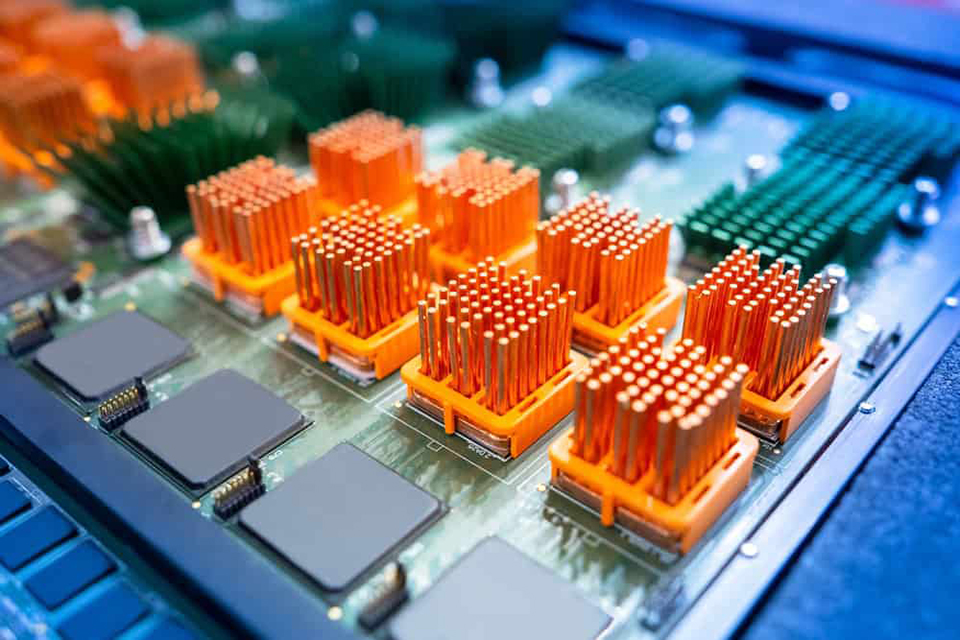

Lorsqu'ils sont soumis à des courants très élevés (par exemple, > 100 A), même les circuits imprimés en cuivre les plus lourds peuvent atteindre leurs limites. Dans ces situations, les concepteurs se tournent vers des options plus originales. Une technique courante consiste à inclure barres omnibus Il s'agit de barres massives de cuivre ou d'aluminium usinées, boulonnées ou soudées sur le circuit imprimé. Elles fournissent une résistance de courant énorme et extrêmement faible, dépassant largement la capacité des pistes de circuit imprimé les plus épaisses.

Une autre méthode innovante consiste à utiliser des composants intégrés, où des composants tels que des aimants planaires (inducteurs et transformateurs) sont produits directement dans les couches du circuit imprimé grâce à des tracés en spirale. Grâce à l'utilisation de plusieurs couches en parallèle, ces composants intégrés peuvent supporter des niveaux de puissance considérables tout en réduisant la taille et la complexité d'assemblage du produit final.

Enfin, pour des performances thermiques optimales, les concepteurs peuvent utiliser des circuits imprimés à cœur ou à dos métallique. Dans un MCPCB, la couche diélectrique est très fine et collée directement sur une plaque de base métallique épaisse (généralement en aluminium). Cette plaque de base sert de dissipateur thermique intégré et hautement efficace pour l'ensemble de la carte. Cette construction est courante dans les applications d'éclairage LED haute luminosité et de contrôle moteur, où la gestion thermique est la contrainte stylistique la plus importante pour garantir une fiabilité optimale. Style de circuit imprimé à courant élevé .

Questions fréquemment posées (Foire aux questions) .

Quelle quantité de courant est considérée comme un « courant élevé » ?

There is no single universal worth, but normally, currents exceeding 2-5 Amperes in a restricted area, or any current above 10A, need unique Style de circuit imprimé à courant élevé Considérations. Le contexte est essentiel ; même un niveau 1A peut être « élevé » si le budget thermique est exceptionnellement serré.

Puis-je utiliser le FR-4 standard pour ma conception haute puissance ?

Yes, FR-4 est souvent adapté, notamment si les températures de fonctionnement restent bien inférieures à sa Tg (généralement 130-170 °C). Néanmoins, pour les applications soumises à des températures extrêmes ou exigeant une fiabilité élevée, des matériaux comme le polyimide ou les substrats à âme métallique constituent une bien meilleure option.

Quelle est la principale raison de défaillance des circuits imprimés haute puissance ? .

The most common failure mode is thermal. Extreme heat generated by I ² R losses can cause element failure, solder joint deterioration, or delamination of the PCB substrate itself. The 2nd most common cause is extreme voltage drop, causing system malfunction.

Les calculateurs de largeur de piste de PCB en ligne sont-ils précis ? .

Yes, the majority of online calculators are extremely dependable as they are based upon the solutions discovered in the IPC-2221 standard. Ils constituent un outil essentiel pour tout Style de circuit imprimé à courant élevé . Néanmoins, soyez toujours prudent et pensez aux facteurs du monde réel comme l’empilement des cartes et les sources de chaleur à proximité.

Qu’est-ce qu’une « barre omnibus » et quand dois-je en utiliser une ? .

A bus bar is a strong metal (typically copper or aluminum) conductor that is physically connected to the PCB to carry very high currents (frequently > 100A). You should think about utilizing a bus bar when the required existing exceeds what is useful or reputable to manage with even the heaviest copper traces on the PCB.

Pourquoi les angles vifs à 90 degrés sont-ils mauvais pour les traces à courant élevé ? .

Throughout the chemical etching procedure, the acid can pool in the inner corner of a 90-degree bend, over-etching it and lowering the trace’s cross-sectional location. This creates a “current crowding” point and a prospective hotspot. It is constantly better to utilize 45-degree bends or curved traces for smooth present flow.

Conclusion .

Développer une stratégie efficace Conception de circuits imprimés à courant élevé Il s'agit d'un travail d'ingénierie multidisciplinaire. Il exige une compréhension approfondie de l'interaction entre les principes électriques, les caractéristiques thermiques, les propriétés des produits et les procédés de fabrication. Il ne suffit pas d'agrandir les pistes. Une approche holistique axée sur les circuits d'alimentation à faible résistance, grâce à l'utilisation stratégique de cuivre lourd, de cuivre en couches et de couches parallèles, est essentielle. Cette approche doit être combinée à une approche réfléchie. gestion thermique stratégie qui élimine efficacement la chaleur des pièces vitales à l'aide de vias thermiques, de dissipateurs thermiques et de matériaux de substrat appropriés.

Résumé des secrets à retenir .

- Concentrez-vous sur la faible résistance : L'objectif principal est de minimiser les pertes I²R en utilisant des traces larges, options de vente sur le cuivre et du cuivre lourd (2 oz ou plus).

- Déterminez, ne pensez pas : Utilisez toujours un IPC-2221 – calculateur basé sur la méthode de calcul pour déterminer la largeur de trace requise pour votre courant cible et l'augmentation de température appropriée.

- Utilisez plusieurs couches : Utiliser des plans d'alimentation parallèles cousus ensemble avec de nombreux vias pour augmenter considérablement la capacité de courant et diminuer la chute de tension.

- Gérez la chaleur de manière agressive : Un robuste gestion thermique Le plan est non négociable. Utiliser des vias thermiques pour évacuer la chaleur des éléments et utiliser des dissipateurs thermiques pour les appareils haute puissance.

- La mise à la terre est vitale : Utilisez de gros avions au sol solide pour offrir un parcours de retour à faible impédance pour l'existant, ce qui est important à la fois pour l'intégrité de l'alimentation et le contrôle EMI.

- Emplacement des éléments de manière stratégique : Limitez au maximum les boucles de courant élevé. Placez les condensateurs de découplage aussi près que possible des broches d'alimentation du circuit intégré qu'ils protègent.

- Tenez compte du fabricant : Comprendre qu'un Conception de circuits imprimés à courant élevé Des procédures de gravure et de placage personnalisées peuvent être nécessaires. Communiquez clairement vos exigences à votre atelier de fabrication.