Un guide pour les processus hybrides de SMT

Technologie d'assemblage

Résumé : La technologie d'assemblage CMS de circuits imprimés (CMS) connaît une révolution, avec le développement de produits électroniques axés sur l'essentiel, la petite taille et la haute densité. Cet article détaille les principaux procédés de montage en surface (CMS), de montage traversant (THT) et d'assemblage hybride, et intègre les normes ISO 9001, ISO 13485 et 6110G pour révéler neuf étapes majeures et quatre stratégies de contrôle qualité de la production de circuits imprimés. En présentant les pratiques de gestion intelligente de la chaîne d'approvisionnement de ConsumerPCBA, il offre aux fabricants de composants électroniques une solution complète, de l'adaptation de la conception à la production en série, contribuant ainsi à accroître l'efficacité de la production et le rendement des produits de plus de 301 TP5T.

Table of Contents

I. Développement de la technologie d'assemblage CMS PCB et processus clé

1. Technologie de montage en surface (SMT) : référence en matière de construction précise

• Processus SMT Permet un placement optimal et hautement collectif de microcomposants (taille 01005) grâce à un équipement automatisé. Ses principaux avantages sont les suivants :

• Positionnement au niveau du micron : la précision de placement à l'aide d'un système d'alignement visuel atteint ± 25 μm

• Sans plomb : pâte à braser SN96.5/Ag3.0/Cu0.5 conforme à la norme ROHS, point de maltage 217 ℃

• production de compétences Capacité scientifique de plassemth mispainch

Diagramme de flux de processus :

2. Holl Technology (THT) : un choix axé sur la fiabilité

1. La technique THT convient aux appareils et connecteurs haute puissance, et ses caractéristiques incluent :

• Avantage de dissipation thermique : Convient aux dispositifs de dissipation thermique tels que le boîtier TO-220, et la résistance thermique est réduite de 15%

• Compatibilité des procédés : la technologie de soudage à la vague sélective réalise un soudage local et réduit la consommation d'énergie de 30%

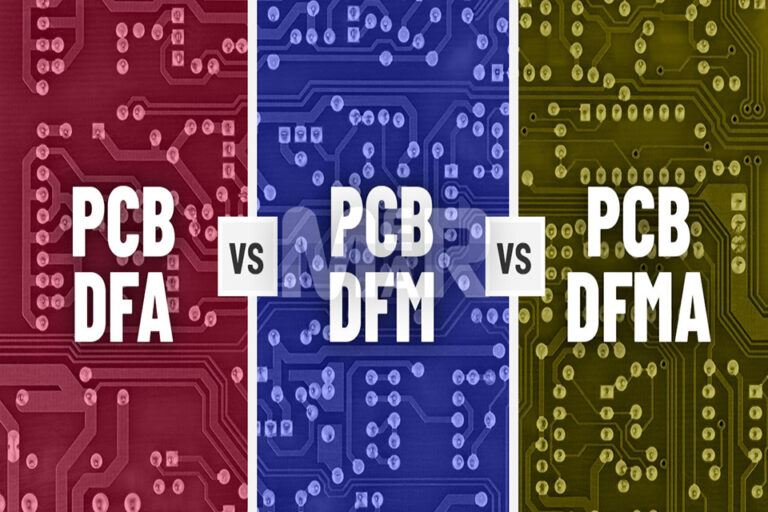

3. Assemblage CMS de PCB hybride : la solution ultime pour la conception de PCB complexes

Dans le domaine des stations de base 5G et de l'électronique automobile, l'assemblage hybride réalise un saut de performance grâce à une stratégie d'optimisation à trois ordres :

Planification de la disposition : conception de partitions CMS et THT, espacement ≥ 2,5 mm pour éviter les interférences thermiques Séquence de soudage : soudage par refusion d'abord, puis soudage à la vague pour éviter les dommages secondaires à haute température Coordination de la détection : la station de reprise à rayons X + BGA résout le problème des joints de soudure cachés

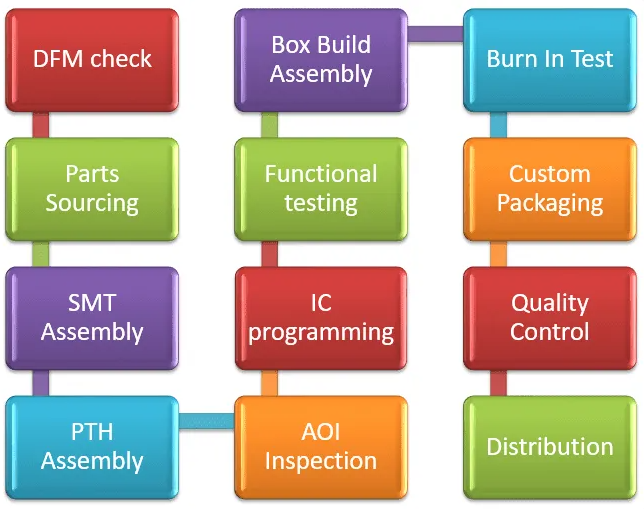

II. Analyse complète du processus d'assemblage PCBA SMT et contrôle qualité

1. 9 étapes de processus principales (basées sur la norme IPC-J-STD-001)

| Mesures | Paramètres techniques clés | Points de contrôle qualité |

|---|---|---|

| Cuisson à planche nue | 125℃/4h, humidité <5%RH | Élimine les contraintes du substrat et prévient l'explosion de la carte |

| Impression de pâte à souder | Épaisseur de la maille en acier 0,1-0,15 mm | Couverture de détection SPI ≥98% |

| Placement des composants | Précision du composant 0402 ± 0,03 mm | Pression de la buse réglable de 0,5 à 1,2 N |

| Soudure par refusion | Température maximale 245±5℃, temps 60-90s | Surveillance en temps réel de 100 points de mesure de température |

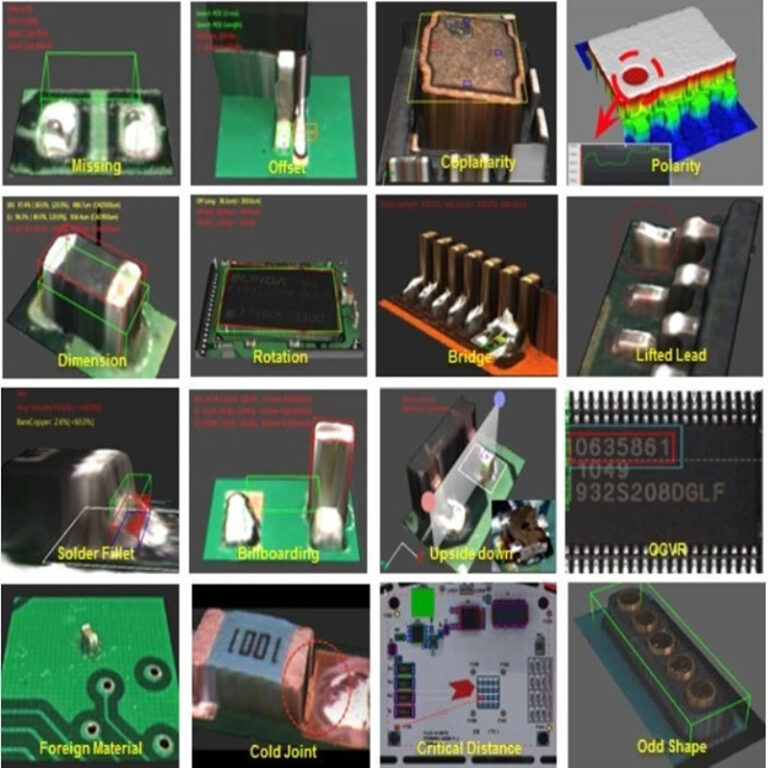

| Détection d'AOI | Taux de reconnaissance des défauts ≥99,7% | Taux de fausses alarmes de l'algorithme d'apprentissage profond < 0,31 TP5T |

| Soudure à la vague | Hauteur de vague de soudure 8-12 mm | Protection de l'azote, teneur en oxygène <100 ppm |

| Processus de nettoyage | Agent nettoyant aqueux pH 6,5-7,5 | Contamination ionique <1,56 μg/cm² |

| Test fonctionnel | Vitesse de test de la sonde volante 200 points/seconde | Couverture de test 100% |

| Revêtement conforme | Épaisseur du revêtement 20-50 μm | Essai au brouillard salin ≥ 500 h sans corrosion |

Avancée clé du processus : dans le domaine de l'électronique automobile, la technologie de refusion sous vide peut éliminer les bulles BGA et réduire le taux de vide de 5% à moins de 0,5%.

III. Exercice de normalisation des documents et de fabrication intelligente

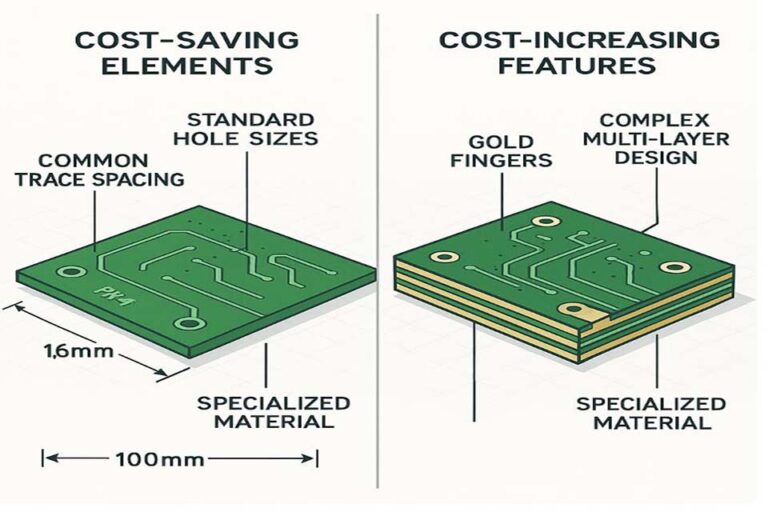

1. Exigences relatives aux documents de conception (norme IPC-2581)

• Fichier Gerber : 32 couches de signal + 16 définitions de couches d'alimentation incluses

• ODB ++ : intègre la nomenclature et les données du modèle 3D, le taux de réussite de l'inspection DFM a augmenté de 40%

• Spécification du dessin d'assemblage : erreur d'identité polaire du composant < 0,5 mm, couverture de conception à toute épreuve 100%

2. Système de production intelligent de PCBA de consommation

Créez un avantage concurrentiel grâce à quatre nouvelles technologies :

- Jumeau numérique : le débogage virtuel a réduit le cycle d'introduction de nouveaux produits de 30%

- Entrepôt intelligent Material Cloud : inventaire en temps réel de plus de 100 000 SKU, temps de réponse aux alertes de pénurie < 2 heures

- Prédiction de la qualité de l'IA : en s'appuyant sur une base de données de défauts de plusieurs millions de niveaux, la précision de la prédiction du rendement atteint 95%

- Fabrication verte : procédé sans plomb + système de recyclage des eaux usées, émissions de carbone réduites de 45%

Cas client : Un fabricant d'équipements médicaux a obtenu une augmentation de la densité 60% grâce à l'adaptation de l'assemblage mixte, et ses produits ont passé la certification médicale IEC 60601–1.

IIII. 7 critères pour sélectionner 7 fournisseurs de PCBA SMT de haute qualité

- Système de certification : ISO 9001+ IPC -A -610 Classe 3 Double certification

- Capacité de traitement : boîtier CSP au pas de 0,3 mm et prise en charge de la carte HDI 20 couches

- Garantie de livraison : prototype rapide en 48 heures, commande par lots à temps 99%

- Contrôle des composants : Agent autorisé d'origine + authenticité de détection par rayons X

- Capacité de test : avec un ensemble complet d'équipements ICT, FCT et de dépistage du stress environnemental

- Assistance technique : L'équipe d'analyse DFM a une expérience moyenne de plus de 8 ans

- Adaptation des coûts : le système d'analyse des coûts de nomenclature aide les clients à réduire le coût des modèles 15%-30%

Résumé et approche

La technologie d'assemblage de circuits imprimés évolue vers l'intelligence (Industrie 4.0), la haute densité (composants embarqués) et le vert (mélange biosourcé). Covenant aide ses clients à atteindre les objectifs suivants en construisant une plateforme numérique complète de « tests de conception » :

• Le taux de réussite au premier examen (FPY) est passé de 85% à 98%

• Le cycle de croissance des nouveaux produits a été réduit de 40%

• Coûts de production à grande échelle réduits de 25%