PCB de mare viteză și tehnologie de găurire inversă

Proiectare PCB de mare viteză și tehnologie de perforare inversă: soluția principală pentru integritatea semnalului

Rezumat În domeniile comunicațiilor 5G, serverelor de inteligență artificială și centrelor de date de mare viteză, via-urile PCB (găuri metalizate) și tehnologia de backdrilling (găurire cu adâncime controlabilă) sunt tehnologii cheie pentru a asigura integritatea semnalului și fiabilitatea sistemului. Acest articol analizează sistematic strategia de optimizare a proiectării via-urilor în PCB-urile de mare viteză, principiile de bază și fluxul de proces al tehnologiei de backdrilling și combină cazuri de referință din industrie și date de simulare pentru a oferi inginerilor un ghid complet de la teorie la practică, ajutând proiectarea circuitelor de înaltă densitate și înaltă frecvență să depășească blocajele de performanță.

Cuprins

1. Proiectare prin intermediul PCB-urilor de mare viteză: de la efectele parazitare la strategiile de optimizare

1. Caracteristicile electrice ale via-urilor și provocările de integritate a semnalului

Ca canale de conectare interstrat ale PCB-urilor multistrat, via-urile (Via) au capacitate parazitară și inductanță parazitară care afectează semnificativ calitatea semnalului în scenarii de înaltă frecvență:

• Formula capacității parazite:

[C = 1,41 ∫epsilon_r ∫T ∫D_1 / (D_2 – D_1)] Unde (∫epsilon_r) este constanta dielectrică, (T) este grosimea plăcii, (D_1) este diametrul pad-ului, iar (D_2) este diametrul zonei de izolație.

• Formula inductanței parazitare:

[L = 5.08h\left[\ln(4h/d) + 1\right]] Lungimea via (h) și apertura (d) afectează direct valoarea inductanței. Inductanța unei via cu o deschidere de 10 mil poate ajunge la 1.2nH la 1GHz, rezultând o mutație a impedanței.

Caz: Într-un design PCIe 4.0, lungimea conectorului de conexiune a depășit 200 mil, rezultând închiderea ochiului. Prin perforare, conectorul a fost controlat la mai puțin de 50 mil, iar deschiderea ochiului a fost mărită cu 40%.

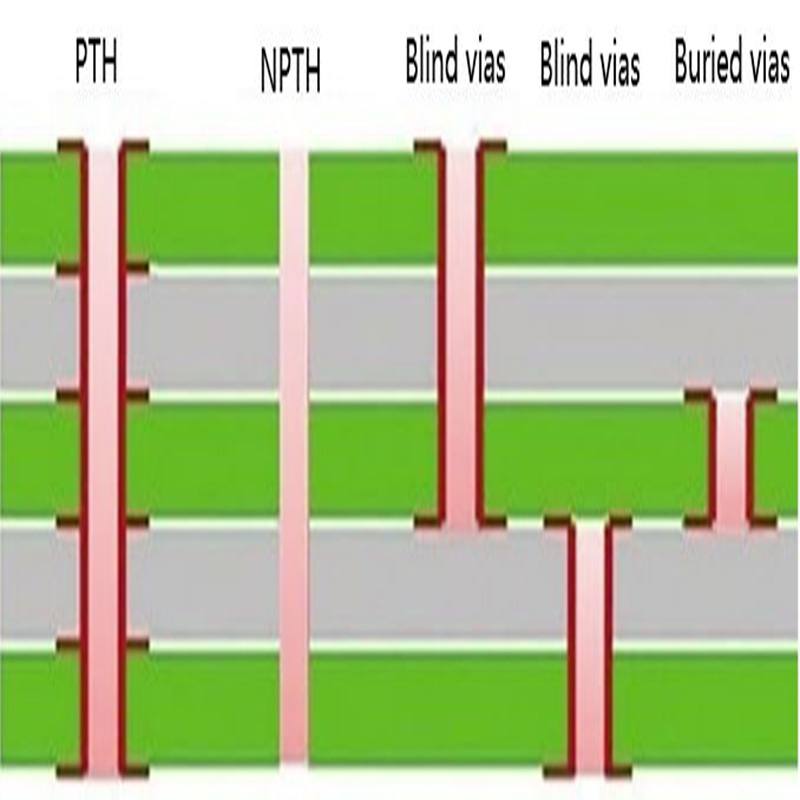

2. Compararea tipurilor de căi de acces și a scenariilor aplicabile

| Tip | Caracteristici structurale | Avantaje | Limitări |

|---|---|---|---|

| Gaură prin care trece | Pătrunde în întreaga tablă | Cost redus, proces simplu | Muchie lungă, performanță slabă la frecvență înaltă |

| Gaură înfundată | Conectează stratul superficial și stratul interior | Reduce cioturile, potrivit pentru densitate mare | Necesită găurire cu laser, cost ridicat |

| Gaură îngropată | Conexiunea dintre straturile interioare | Fără stub, pierderi reduse de semnal | Complexitate ridicată de fabricație |

3. Șase reguli de aur pentru proiectarea de căi de mare viteză

1.Optimizarea dimensiunii:

• Design general: 0,25 mm/0,51 mm/0,91 mm (zonă de găurire/tampon/izolare);

• Placă de înaltă densitate: 0,20 mm/0,46 mm/0,86 mm, cu tehnologie fără orificii traversante (microvia).

2.Extinderea zonei de izolare: urmați regula D1=D2+0.41 pentru a reduce efectul de capacitate.

3.Strategia de rutare prin straturiReduceți numărul de modificări de straturi și utilizați macheta prin simetrie diferențială atunci când este necesar.

4.Prioritate pentru plăci subțiriPCB-urile cu o grosime ≤1,6 mm pot reduce parametrii paraziți cu peste 30%.

5.Optimizare putere/sol: găuriți în apropiere, lungimea cablului <0,5 mm, lățimea liniei ≥2 ori lățimea liniei de semnal.

6.Împământare prin matricePlasați fire de împământare la fiecare 0,5 mm în zona de schimbare a stratului pentru a scurta calea de retur.

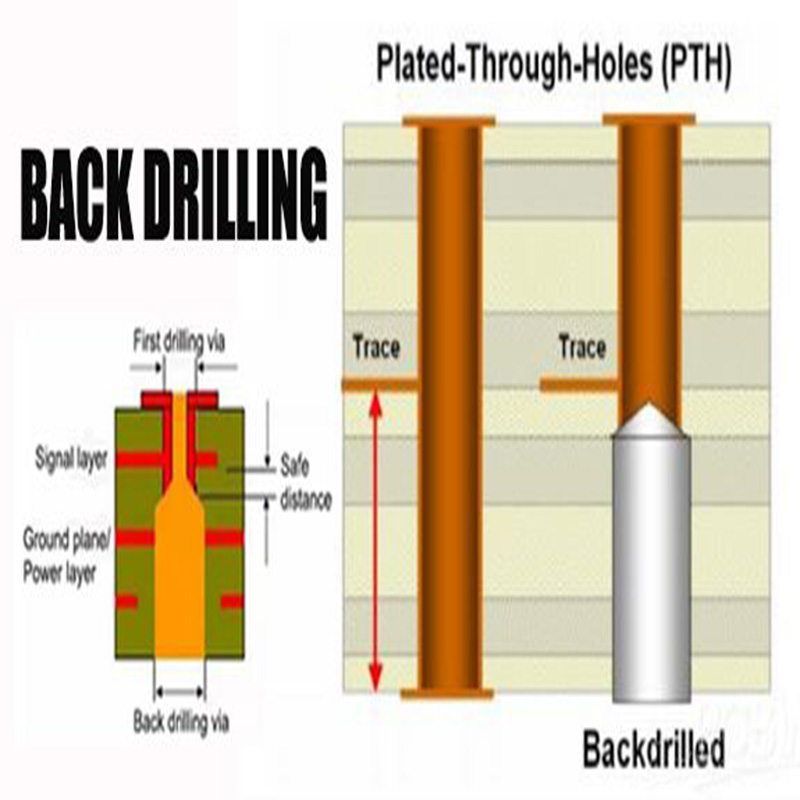

2. Procesul de găurire inversă: soluția supremă pentru eliminarea efectului de ciot

1. Principiul tehnologiei de foraj invers și parametrii miezului

Găurirea inversă (Back Drilling) îndepărtează stâlpii de cupru neutilizați (cioturi) din găurile străpunse prin găurire secundară.

Indicatorii tehnici cheie includ:

• Lungimea reziduală a ciotului (valoarea B)50-150 μm, pentru fiecare creștere de 10 μm a reziduului, pierderea semnalului crește cu 0,5 dB la 10 GHz.

• Toleranță de diafragmă±0,05 mm, este necesară o mașină de găurit CNC de înaltă precizie.

• Controlul adâncimiiFolosind tehnologia de detectare a microcurentului, precizia de poziționare atinge ±5 μm.

Fluxul procesului:

- Găurire primară → 2. Etanșare prin galvanizare → 3. Producerea modelului stratului exterior → 4. Poziționarea găuririi inverse → 5. Găurire secundară → 6. Spălare cu apă și îndepărtarea așchiilor.

2. Patru avantaje majore ale tehnologiei de foraj posterior

• Integritate îmbunătățită a semnalului:

•reducerea reflexiei și rezonanței:și reduce rata de eroare pe biți (BER) sub 10⁻¹².

• Eficiența costurilorÎnlocuiți cerințele 50% privind găurile înfundate și înfundate și reduceți complexitatea laminării.

• Suprimarea EMIReduce zgomotul radiat cu 6-8dB și trece certificarea FCC Clasa B.

• Dflexibilitate în design: suportă scenarii de ultra-mare viteză, cum ar fi modulele optice 112G PAM4.

3. Cazuri de aplicații industriale

• Stație de bază de comunicațiiPlaca de bază Huawei 5G AAU folosește tehnologia de back drilling pentru a controla stub-ul cu o grosime de 80 μm, iar pierderea de inserție este <0,3 dB/mm la 28 GHz.

• Centru de datePlaca de bază pentru GPU NVIDIA A100 este optimizată prin backdrilling, iar rata semnalului PCIe 5.0 este crescută la 32GT/s.

• AerospațialăPCB-ul satelitului Lockheed Martin utilizează materiale cu perforare inversă și pierderi reduse pentru a asigura stabilitatea semnalului la temperaturi extreme.

4. Verificarea simulărilor și tendințele tehnologice viitoare

1. Simulare bazată pe optimizare

• Recomandare de instrumente:

• Ansys HFSS: Analiza câmpului electromagnetic cu undă completă a parametrilor via S și a distribuției câmpului;

• Siguranța cadenței: Verificarea continuității impedanței prin reflexie în domeniul timpului (TDR).

• Caz: Un design DDR5 a detectat frecvența prin intermediul abaterii întârzierii prin simulare, iar jitter-ul a fost redus de la 15ps la 8ps după optimizare.

2. Frontiere tehnologice și provocări

• Materiale de ultra-înaltă frecvențăConstanta dielectrică (Dk) a plăcilor din seria Rogers RO4500 este de doar 3,0, ceea ce poate reduce capacitatea de tranziție cu 30%.

• Găurire cu laserPrecizia este îmbunătățită la ±10 μm, acceptând procesarea cu o apertură de 0,1 mm.

• Integrare ambalaje 3DTSV prin siliciu prin tehnologie combinată cu găurire din spate a PCB-ului pentru a obține o ambalare integrată eterogenă.

Rezumat

În era digitală de mare viteză, prin proiectare și procesul de găurire inversă sunt pârghiile principale pentru descoperiri în performanța PCB-urilor. Prin controlul precis al parametrilor paraziți, optimizarea lungimii ciotului și combinarea instrumentelor de simulare avansate (cum ar fi Keysight ADS), inginerii pot rezolva problemele de integritate a semnalului ale tehnologiilor de ultimă oră, cum ar fi 112G PAM4 și DDR6. În viitor, cu inovația materialelor și îmbunătățirile proceselor (cum ar fi Sevenpcba(soluția de back-drilling la nivel nano), PCB-urile vor continua să evolueze către frecvențe mai înalte și o integrare superioară.