Garantie d'assurance qualité :

Contrôle qualité complet du processus de traitement PCBA

le code de base pour la création de produits électroniques de haute fiabilité

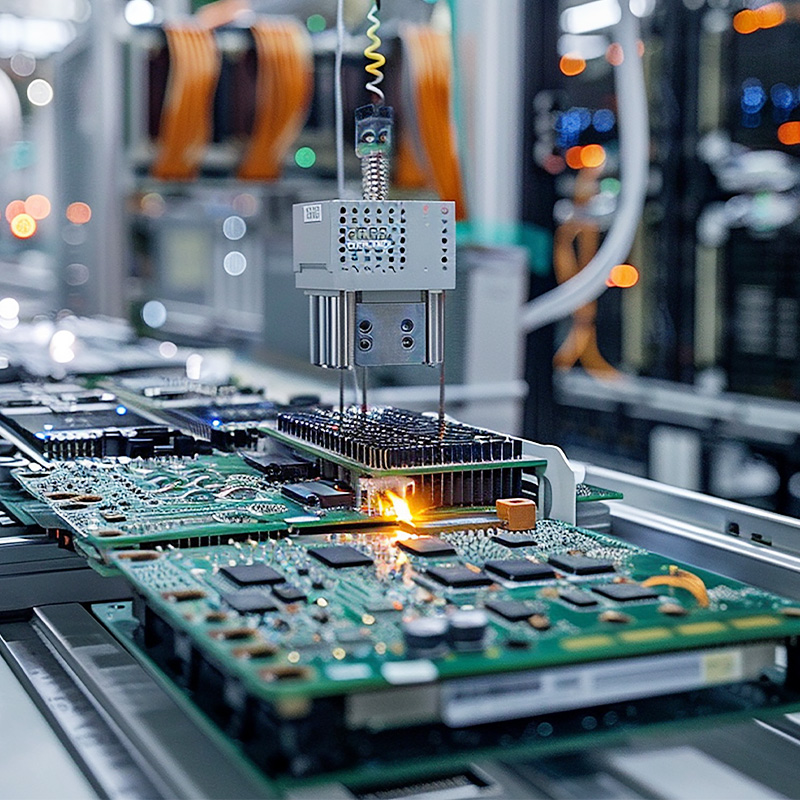

Résumé Dans le domaine de la fabrication électronique, PCBA L'assemblage de circuits imprimés est le maillon essentiel qui détermine la performance et la fiabilité des produits. Cet article analyse en profondeur l'ensemble du système de contrôle qualité, couvrant 11 étapes clés, de la vérification de la conception aux tests de fiabilité. Il combine les normes de gestion de la qualité ISO 9001 et des processus de pointe pour révéler comment l'usine mère atteint un taux de réussite supérieur à 99,9%. Grâce à des stratégies de contrôle structurées et à des technologies de détection intelligentes, nous aidons les entreprises à améliorer la compétitivité de leurs produits, à réduire les risques après-vente et à accélérer la transformation du marché.

I. Quatre dimensions de la garantie d'assurance qualité du processus complet

1. Vérification de la conception et optimisation de la fabricabilité

• Principe DFM (conception pour la fabricabilité) : optimiser la disposition des composants grâce à la technologie de simulation 3D pour garantir que l'espacement minimum des composants est ≥ 0,5 mm afin d'éviter le risque de pontage de soudure.

• Gestion thermique et conception CEM : utilisez les outils de simulation thermique ANSYS pour analyser les chemins de dissipation thermique et disperser les composants haute puissance ; réduisez les interférences électromagnétiques grâce à l'analyse de l'intégrité du signal SIwave.

• Bibliothèque de modules standardisée : établir une bibliothèque de packages standard IPC-7351, réduire l'utilisation de composants personnalisés et raccourcir le cycle de production de 15%.

2. Gestion des matières premières et de la chaîne d'approvisionnement

• Gestion de la classification des fournisseurs : mettre en œuvre la certification AEC-Q200 pour filtrer les fournisseurs, établir un mécanisme VMI (gestion des stocks des fournisseurs) et garantir 3 mois d'inventaire sûr des matériaux clés.

• Technologie d’inspection des matériaux entrants :

• Inspection aux rayons X (AXI) : Identifier les défauts internes des billes de soudure des composants BGA (taux de détection > 99,5%).

• Testeur LCR : Vérification de la tolérance de résistance/capacité (précision ± 1%).

3. Contrôle intelligent de la production et des processus pour Garantie d'assurance qualité

• Optimisation du processus SMT :

• Contrôle de précision de la machine SMT : utilisez l'équipement FUJI NXT III, avec une précision de montage de ±25 μm.

• Courbe de contrôle de la température de soudage par refusion : température de pointe du processus sans plomb 245±5℃, temps 50-70 secondes, surveillance en temps réel via le système de mesure de température KIC.

• Reconnaissance des défauts AOI+AI : en appliquant l'équipement AOI 3D de Koh Young, combiné à un algorithme d'apprentissage en profondeur, le taux de détection des fausses soudures/pièces erronées est augmenté à 98%.

4. Système d'inspection entièrement dimensionnelle

| Étape d'inspection | Moyens techniques | Indicateurs clés |

|---|---|---|

| Inspection des processus | Inspection de la pâte à souder SPI | Tolérance d'épaisseur ±10 μm |

| Test fonctionnel | Banc d'essai ICT/FCT | Couverture ≥95% |

| Test environnemental | Cycle de température (-40℃~125℃) | 1000 cycles sans défaillance |

| Vérification de la vie | Test de durée de vie accélérée HALT | MTBF ≥ 100 000 heures |

5.1 Gestion des produits défectueux et amélioration continue

1. Traçabilité et analyse des produits défectueux

Mécanisme de rapport 2.8D : Effectuer une analyse des causes profondes (RCA) des produits défectueux par lots, comme la localisation des problèmes de fluctuation de la température de soudage via les données SPC.

3. Amélioration en boucle fermée :Retourner les résultats d'analyse aux services de conception et de processus et mettre à jour les instructions de travail (SOP).

5.2 Amélioration continue (Kaizen)

- Tenir des réunions de qualité tous les mois pour optimiser les processus (comme « l’application SPC » dans la base de connaissances [12]).

- Introduisez la maintenance prédictive par IA pour réduire les fluctuations de production causées par les pannes d’équipement.

6. Construction d'un système de gestion de la qualité

6.1 Politique et objectifs qualité

- Fixez-vous un objectif « zéro défaut » et incluez le taux de réussite dans l’évaluation des indicateurs clés de performance (KPI) du service (base de connaissances [12]).

6.2 Formation et certification

- Effectuer régulièrement des formations sur la protection ESD et les normes IPC (« Règles de protection électrostatique » dans la base de connaissances [2]).

Obtenez les certifications ISO 9001, ISO 13485 et autres pour renforcer la confiance des clients.

Cinq stratégies pour améliorer le taux de conversion du marché

Traçabilité de la qualité basée sur les données • Mettre en place un système MES pour obtenir une traçabilité complète des lots de matériaux jusqu'aux produits finis et réduire le temps de localisation des problèmes de qualité par 80%.

Services de personnalisation client • Fournir des services d'approvisionnement OEM PCBA + BOM complets et prendre en charge une réponse rapide aux petits lots (livraison en 72 heures).

Rapport de qualité visuelle • Générez automatiquement un rapport standard IPC-A-610G, comprenant un diagramme de coupe à rayons X et une analyse de capacité du processus SPC (CPK≥1,67).

Approbation du système de certification • Obtenez la certification IATF 16949 (électronique automobile) et ISO 13485 (équipement médical) pour développer des marchés à forte valeur ajoutée.

Solution d'optimisation des coûts • Technologie d'amélioration de la fiabilité des joints de soudure : grâce au contrôle de l'épaisseur de l'IMC (composé intermétallique) (2-5 μm), réduisez le taux de reprise de 30%.

Liens externes et références normatives faisant autorité dans le secteur • Normes internationales : Norme d'acceptation des assemblages électroniques IPC-A-610 | Système de gestion de la qualité ISO 9001

• Technologie de détection : Keysight ICT Solution | Détection par rayons X Nordson DAGE

• Livre blanc de l'industrie : Rapport sur les tendances mondiales en matière de qualité de la fabrication électronique 2024

FAQ : 6 questions clés qui préoccupent le plus les clients

Q1 : Comment assurer la stabilité de l’approvisionnement à long terme en composants ?

Grâce à la gestion dynamique AVL (Qualified Supplier List), établissez une stratégie d'approvisionnement à double source et réservez ≥ 3 fournisseurs pour les matériaux clés.

Q2 : Les commandes en petits lots peuvent-elles répondre aux exigences de cohérence ?

En adoptant le processus NPI (introduction de nouveaux produits), grâce à la comparaison des échantillons d'or et à la conception expérimentale DOE, la valeur CPK de la commande de 50 pièces peut toujours être maintenue ≥ 1,33.

Q3 : Comment relever le défi de l'assemblage de circuits imprimés haute densité ?

En appliquant le processus de montage des composants 01005 et la technologie de soudage à la vague sélective, l'espacement minimum des pastilles est de 0,2 mm et le rendement est ≥ 99%.

Q4 : Comment assurer la couverture des tests fonctionnels ?

En développant une plate-forme de test d'architecture PXIe pour prendre en charge les tests parallèles et l'injection de pannes, le taux de couverture typique est augmenté de 85% à 98%.

Q5 : Existe-t-il un plan spécial pour gérer les environnements humides ?

Conformément à la norme J-STD-033B, le composant sensible à l'humidité MSD est monté dans les 8 heures suivant l'ouverture et l'épaisseur du revêtement de peinture à trois normes est de 20 à 50 µm.

Q6 : Comment raccourcir le cycle de vérification des nouveaux produits ?

En adoptant la méthode DFR (conception de fiabilité), 80% des modes de défaillance potentiels sont identifiés à l'avance grâce à l'analyse AMDEC, et le cycle de vérification est compressé par 40%.

Résumé

Le contrôle qualité des circuits imprimés (PCB) a évolué, passant d'un simple test de production à un écosystème complet couvrant la conception, la chaîne d'approvisionnement, la fabrication et le service. L'ensemble œuvre pour une garantie d'assurance qualité. Des entreprises leaders ont maîtrisé le taux de réclamations du marché à ≤ 50 ppm grâce à des investissements intelligents en équipements (représentant plus de 351 TP5T du coût total de la ligne de production) et à une gestion des données en boucle fermée. Dans le contexte de l'Industrie 4.0, l'intégration des jumeaux numériques et des technologies de maintenance prédictive deviendra le cœur de la gestion de la qualité de nouvelle génération, avec pour objectif la garantie d'assurance qualité.