Maîtriser la technologie SMT d'assemblage de circuits imprimés

Résumé de l'article :

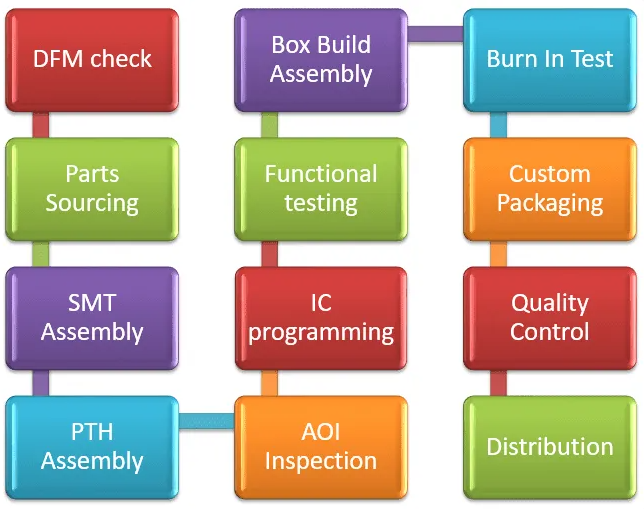

Cette analyse approfondie explore les principes fondamentaux de Assemblage de cartes PCB Technologie CMS , une pierre angulaire de la modernité assemblage de cartes PCB Nous décortiquerons le procédé thermique essentiel en quatre étapes, examinerons les fondements scientifiques du changement de pâte à braser et révélerons comment cette technologie améliore l'efficacité et la qualité de la production électronique. Que vous soyez ingénieur, responsable des achats ou professionnel de la production, ce guide vous fournira les connaissances essentielles pour améliorer votre production, réduire les problèmes et rester compétitif.

Table of Contents

Abstrait

Dans le paysage en évolution rapide des appareils électroniques, où la miniaturisation et la haute efficacité sont essentielles, Assemblage de cartes PCB CMS se distingue comme la procédure concluante pour la médecine moderne Assemblage de cartes PCB Cet article propose une exploration scientifique et technologique approfondie du brasage par refusion. Nous analysons méthodiquement ses fonctions essentielles : permettre un brasage automatisé de haute précision, optimiser la cadence de production et garantir une qualité exceptionnelle. L'article explore la physique du profil thermique en quatre étapes (préchauffage, trempage, refusion et refroidissement) et la transformation métallurgique de la pâte à braser. S'appuyant sur des données de marché, les exigences d'organismes tels que l'IPC et le JEDEC, et une analyse d'applications concrètes dans des secteurs allant de l'électronique grand public aux systèmes commerciaux critiques, cet article constitue une ressource fiable. Il est conçu pour fournir aux fabricants de produits électroniques les informations nécessaires à un choix technologique éclairé, à l'optimisation des processus et à la réduction des défauts dans leurs processus. Assemblage de cartes PCB CMS .

Qu'est-ce que la technologie SMT d'assemblage de cartes PCB ?

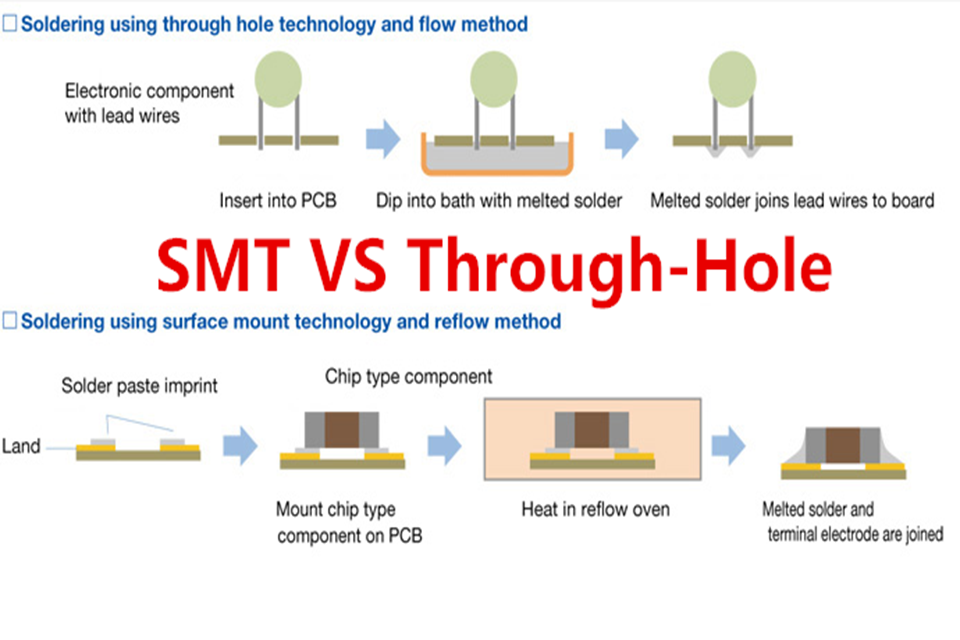

Assemblage de cartes PCB Technologie CMS est un processus thermique extrêmement contrôlé utilisé pour fixer complètement dispositifs à montage en surface (CMS) sur un circuit imprimé (PCB). Contrairement à la technologie standard à trous traversants, où les broches des composants passent par des trous de la carte, la technologie CMS consiste à placer les composants directement sur une pâte à braser préalablement appliquée sur les pastilles de surface du PCB. L'ensemble passe ensuite dans un four de refusion multizone. À l'intérieur du four, un chauffage parfaitement contrôlé fait fondre la pâte à braser, qui s'écoule ensuite (ou « refusionne ») autour des broches et des pastilles des composants.

Ce processus est essentiel pour Assemblage de cartes PCB CMS Le profil thermique contrôlé du four garantit une fusion et une solidification optimales de la soudure, formant ainsi des connexions électriques et mécaniques solides et fiables. Le nom de cette innovation, « refusion », décrit précisément ce changement de phase essentiel de la pâte à braser, de l'état semi-solide à l'état liquide, puis à nouveau à l'état solide. Cette approche est devenue la norme industrielle pour la production électronique de masse grâce à sa rapidité, sa répétabilité et sa capacité à gérer des composants exceptionnellement petits et complexes.

Le succès de Assemblage de cartes PCB CMS repose sur une gestion précise et progressive de la température, appelée profil thermique. Chaque zone du four de refusion remplit une fonction spécifique, du préchauffage minutieux de la carte à la prévention des surchauffes. contrainte thermique Une phase de refroidissement rapide assure une structure de soudure fine. Ce niveau de contrôle permet aux fabricants de souder simultanément d'innombrables éléments avec une régularité impossible à atteindre avec une soudure manuelle.

Pourquoi l'assemblage de cartes PCB est-il SMT ? la référence absolue pour les appareils électroniques modernes ?

Le soudage par refusion n'est pas une simple méthode ; c'est une innovation majeure qui a propulsé la transformation de la conception des produits électroniques. Son statut de « norme absolue » tient à sa capacité unique à satisfaire les trois principales exigences de la production moderne : miniaturisation, efficacité et fiabilité. Face à la généralisation d'éléments comme les puces BGA (Ball Grid Array) au pas de 0,4 mm et les petits composants passifs de taille 01005, les méthodes de soudage standard ne sont plus envisageables. Assemblage de cartes PCB Technologie CMS fournit le soudure de précision au micron nécessaire.

La procédure garantit qu'un rendement de soudure de plus de 99,971 TP5T lorsqu'il est correctement calibré, un chiffre directement lié à la rentabilité et à la qualité du produit. Par exemple, une carte mère de smartphone contemporaine comprend plus de mille éléments CMS , dont beaucoup sont tellement chargés qu'un simple procédé de chauffage sans contact, par zone, comme le brasage par refusion, suffit à les relier efficacement. L'adaptabilité de cette technologie à différents environnements formules de pâte à souder , comme la norme de l'industrie soudure sans plomb étain-argent-cuivre (SAC305) pour les biens durables ou de haute fiabilité étain-bismuth (SnBi) alliages, le rend polyvalent pour toute application.

De plus, l'assurance qualité offerte par ce procédé est inégalée. La régularité du brasage par refusion minimise considérablement les problèmes de brasage habituels, ce qui se traduit par une réduction significative du temps de soudage. contrôle du taux de problèmes Comparé au brasage manuel ou à la vague pour les éléments CMS, un procédé stable permet de prédire les résultats. Cette constance, déterminée par des indices d'aptitude du procédé tels que CPK ≥ 1,67 , se traduit par une plus grande fiabilité des articles, une durée de vie fonctionnelle plus longue et une réputation de marque plus forte en matière de qualité lorsque Assemblage de cartes PCB CMS .

Comment un four de refusion atteint-il une précision au niveau du micron pour l'assemblage de cartes PCB SMT ?

La précision de Assemblage de cartes PCB CMS s'appuie sur l'ingénierie avancée des fours de refusion contemporains. Ces appareils ne sont pas de simples appareils de chauffage ; ce sont des systèmes de gestion thermique sophistiqués. Un four classique comprend plusieurs zones de chauffage – souvent huit ou plus – et de nombreuses zones de refroidissement. Chaque zone utilise un mélange d'éléments chauffants par convection et infrarouge (IR) pour transférer l'énergie thermique au circuit imprimé avec une précision extrême.

Les fours à convection, les plus courants aujourd'hui, utilisent des ventilateurs pour faire circuler l'air chaud, assurant une répartition uniforme de la température sur l'ensemble de la carte, même pour les assemblages complexes composés de pièces de grandes et de petites dimensions. Cela évite les « surveillances », où les composants plus volumineux peuvent empêcher la chaleur d'atteindre les plus petits. Les fours avancés intègrent des capteurs de température et des systèmes de rétroaction en boucle fermée qui surveillent la température de la carte en temps réel, permettant des ajustements dynamiques pour maintenir le profil thermique cible avec une précision de ± 1 °C. Ce processus méticuleux contrôle de la tension thermique est essentiel pour éviter le gauchissement des planches et les dommages causés par les éléments.

Le système de convoyage joue également un rôle important. Une bande lisse et sans vibrations déplace le circuit imprimé dans le four à une vitesse continue et programmable. Cela garantit que chaque carte passe le temps exact dans chaque zone, un critère essentiel pour un processus reproductible. La combinaison d'un chauffage multizone, de méthodes de transfert thermique avancées et d'un contrôle précis du transport permet à un four de refusion de réaliser les profils thermiques complexes nécessaires au soudage des composants électroniques haute densité actuels avec une précision de l'ordre du micron.

Quel est le profil thermique en quatre étapes dans l'assemblage de cartes PCB SMT ?

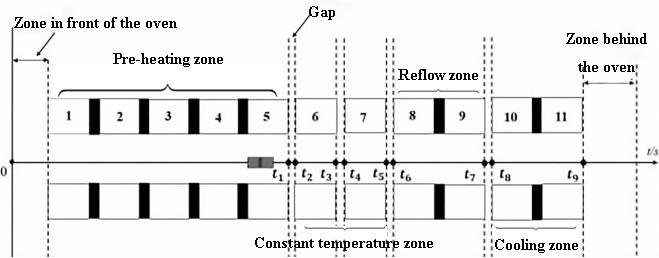

La « magie » de Assemblage de cartes PCB Technologie CMS s'effectue selon un profil thermique en quatre étapes soigneusement élaboré. Ce profil est essentiellement un plat évolutif en fonction de la température et du temps, adapté à la pâte à braser, aux éléments et au matériau du circuit imprimé utilisés. Selon JEDEC J-STD-020D exigence, la maîtrise de ces quatre étapes est essentielle pour un résultat de soudure réussi.

Étape 1 : Zone de préchauffage .

Le Assemblage de cartes PCB CMS Le four est introduit à température ambiante et est progressivement chauffé. L'objectif principal est d'élever la température de l'ensemble de manière uniforme et à une vitesse régulée (généralement de 1 à 3 °C par seconde). Une augmentation rapide de la température induirait tension thermique , ce qui peut fissurer les condensateurs céramiques sensibles ou endommager les boîtiers des composants. Cette étape déclenche également le flux dans la pâte à braser, ce qui déclenche le processus de nettoyage des broches des composants et des pastilles du circuit imprimé.

Étape 2 : Zone de trempage (ou d'isolation) .

Durant cette phase, la température de l'assemblage est maintenue stable pendant 60 à 120 secondes. La zone de trempage a deux fonctions principales :

- Niveau de température Homogénéisation : Il permet à des pièces de tailles et de masses thermiques différentes d'atteindre le même niveau de température avant d'entrer dans la chaleur extrême de la zone de refusion.

- Activation du flux : Il offre suffisamment de temps pour que le flux se déclenche complètement, éliminant les oxydes et les polluants de surface pour garantir une performance exceptionnelle. mouillabilité Tout au long de la refusion. Cette phase permet également aux solvants imprévisibles présents dans la pâte à braser de dégazer de manière régulée, évitant ainsi les problèmes de soudure tels que les éclaboussures ou les vides.

Étape 3 : Zone de refusion (ou de pic) .

C'est ici que la soudure a lieu. La température est rapidement augmentée au-dessus du point de fusion de la pâte à braser (température de liquidus). Pour les soudures courantes SAC305 soudure sans plomb, soit 217 ° C. température de pointe atteint généralement 240-250 °C. L'assemblage investit une quantité spécifique de temps au-dessus du liquidus (TAL), généralement 45 à 90 secondes, permettant à la soudure fondue de s'écouler et de former des filets bien arrondis autour des broches de la pièce en raison de contrainte de surface . La durée et niveau de température maximal dans cette zone sont cruciaux ; un temps ou une chaleur insuffisants conduisent à un joint froid faible, tandis qu'un excès peut endommager les composants et former des éléments fragiles composés intermétalliques (IMC) .

Phase 4 : Zone de refroidissement .

L'étape finale consiste à refroidir le Assemblage de cartes PCB CMS Revenir à un état solide. La vitesse de refroidissement est tout aussi critique que la vitesse de chauffage. Une vitesse de refroidissement régulée (normalement de 3 à 6 °C par seconde) est nécessaire pour assurer la formation d'une structure métallique à grains fins dans le joint de soudure, garantissant ainsi une résistance et une fiabilité optimales. Un refroidissement trop lent peut entraîner la formation de couches IMC épaisses et fragiles, tandis qu'un refroidissement trop rapide peut provoquer un choc thermique, provoquant des fissures dans les joints de soudure ou les pièces.

Voici un tableau détaillant les paramètres et l'importance de chaque zone :.

| Zone thermique | Température typique Variété ( ° C) | Fonction et objectif clés | Critères importants | Défauts possibles en cas d'inexactitude | |

|---|---|---|---|---|---|

| Préchauffage | 25 → 150 | Déclencher le flux ; éliminer les contraintes thermiques. | Taux de rampe : ≤ 3 ° C/s | Fendage de pièces, déformation de la planche. | |

| Trempage (isolation) | 150 → 180 | Homogénéiser le niveau de température de la carte ; activation totale du flux. | Temps de trempage : 60-120 s | Éclaboussures de soudure, tombstoneing. | |

| Refusion (pic) | 217 → 245 | Faire fondre la pâte à souder pour former des liaisons métallurgiques. | Temps au-dessus du Liquidus (TAL) : 45 à 90 s ; Température maximale : ± 5 ° C | Joints froids, refusion incomplète, dommages aux pièces. | |

| Refroidissement | 200 → 25 | Renforce la soudure et forme une structure à grain fin. | Taux de refroidissement : 3-6 ° C/s | Choc thermique, joints cassants, microfissuration. |

Comment la pâte à souder se transforme-t-elle tout au long du processus de refusion SMT d'assemblage de cartes PCB ?

La pâte à braser est un produit sophistiqué, un mélange homogène de petites billes de soudure métalliques, de flux, de solvants et de modificateurs rhéologiques. Son évolution au cours du Assemblage de cartes PCB avec technologie CMS Le processus est un mélange remarquable de chimie et de physique.

- Phase de pâte (pré-cuisson) : À température ambiante, la pâte à braser est un produit visqueux dont la consistance est comparable à celle du dentifrice. Cela permet de l'imprimer spécifiquement sur les pastilles du circuit imprimé grâce à un pochoir. À ce stade, sa fonction principale est de maintenir la soudure. composants CMS en place grâce à son pouvoir collant naturel avant que l'assemblage ne soit placé dans le four de refusion. La viscosité est un critère critique, généralement compris entre 1 500 et 3 000 mPa·s.

- Activation et fusion du flux (préchauffage et trempage) : Comme le Assemblage de cartes PCB CMS En traversant les zones de préchauffage et de trempage, le flux est activé. Le flux à base de colophane/résine nettoie les surfaces métalliques des pastilles et des broches des composants, éliminant les couches d'oxyde qui gêneraient la soudure. Les solvants contenus dans la pâte se vaporisent et sa viscosité diminue.

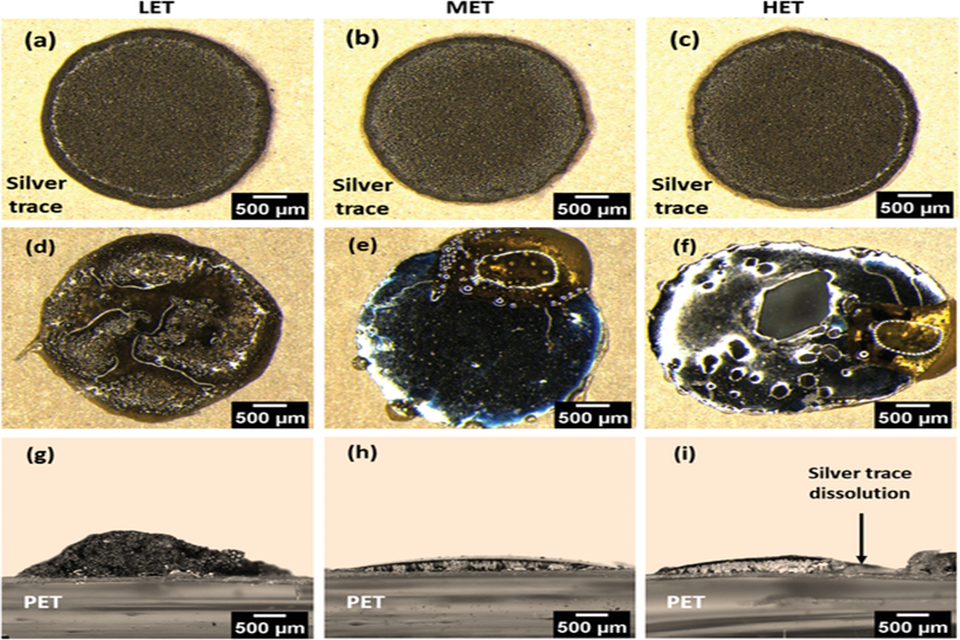

- Coalescence et mouillage (refusion) : Lorsque la température dépasse le point de liquidus de la soudure (par exemple, 217 °C pour SAC305 ), les sphères de soudure individuelles fondent et fusionnent en une seule masse fondue. Propulsé par tension superficielle La soudure liquide « mouille » les surfaces métalliques nettoyées de la pastille et de la patte. Cette humidification permet à la soudure de remonter le long de la patte, formant ainsi le cordon concave caractéristique d'une excellente soudure. La qualité de l'humidification détermine la résistance et la conductivité de la connexion.

- Solidification et développement IMC (refroidissement) : Dans la zone de refroidissement, la brasure fondue se solidifie. Mais il ne s'agit pas d'un simple changement de phase. À l'interface où la brasure rencontre la pastille de cuivre, une réaction en chaîne se produit, formant une fine couche de composés intermétalliques (IMC) , tel que Cu6Sn5 et Cu3Sn. Cette couche d'IMC est la « colle » qui assure la liaison métallurgique. Une couche d'IMC fine et uniforme (environ 1 à 3 µm) est essentielle pour un joint solide et fiable. Si le profil de refusion est imprécis (par exemple, un pic de température trop élevé ou un temps de refusion trop long), cette couche peut devenir trop épaisse, devenant fragile et susceptible de se rompre sous tension mécanique ou thermique. La résistance à la traction du dernier joint de soudure, généralement supérieure à 40 MPa, résulte directement de cette transformation contrôlée.

Quels sont les problèmes courants rencontrés lors de l'assemblage de circuits imprimés (SMT) ? Soudure par refusion et comment les éviter ?

Même avec des connaissances avancées Assemblage de cartes PCB Technologie CMS Un procédé mal optimisé peut entraîner divers défauts de soudure. Comprendre ces problèmes est essentiel pour obtenir un rendement élevé. Assemblage de cartes PCB Technologie CMS Voici quelques-uns des problèmes les plus courants et leurs méthodes de prévention :

- Tombstoneing : Une petite pièce à deux bornes (comme une résistance ou un condensateur) se soulève à une extrémité, se tenant verticalement comme une pierre tombale. Ce phénomène est souvent dû à des forces de mouillage inégales : une pastille fond et tire la pièce avant l'autre.

- Prévention: Garantissez un chauffage constant dans la zone de trempage, validez la conception du tampon pour l'équilibre et examinez les dépôts de pâte à souder pour la cohérence.

- Pontage de soudure : Une connexion indésirable de soudure entre deux ou plusieurs pastilles ou fils proches, provoquant un court-circuit électrique.

- Évitement: Optimisez le style d'ouverture du pochoir pour éviter le dépôt extrême de pâte à souder, contrôler la viscosité de la pâte à souder et garantir un positionnement précis des pièces.

- Miction : Bulles de gaz emprisonnées dans le joint de soudure renforcé. Si de petits espaces peuvent convenir, de grands vides (notamment sous les éléments BGA) peuvent compromettre la conductivité thermique et la résistance mécanique.

- Prévention: Utiliser un profil thermique conçu de manière appropriée avec une étape de trempage adéquate pour permettre aux solvants de dégazer. défense à l'azote dans le four de refusion, on peut également réduire considérablement les vides. Détection des rayons X est utilisé pour inspecter les vides dans les joints cachés comme les BGA.

- Joints de soudure à froid : Joints d'aspect terne, gris et rugueux. Ils sont causés par un manque de chaleur, entraînant une refusion incomplète. Ces joints sont mécaniquement fragiles et électriquement peu fiables.

- Évitement: Confirmer que le température de pointe et temps au-dessus du liquidus (TAL) suffisant pour l'alliage de soudure utilisé. Vérifiez l'étalonnage du four et le positionnement du thermocouple.

- Raisinage/Coalescence insuffisante : La pâte à souder cesse de fonctionner pour fondre et s'intégrer complètement, laissant une texture bosselée, semblable à du raisin.

- Évitement: Cela indique souvent une pâte à braser oxydée ou un profil thermique insuffisant. Assurez-vous d'un stockage et d'une manipulation appropriés de la pâte, et vérifiez les spécifications des zones de trempage et de refusion.

Comment la technologie SMT d'assemblage de cartes PCB affecte-t-elle l'efficacité et le coût de la production ?

L'adoption de Assemblage de cartes PCB Technologie CMS est un moteur majeur de la performance financière de la production électronique. Son impact se traduit directement par une augmentation du rendement, une réduction des coûts de main-d'œuvre et une amélioration du rendement global des équipements (TRG).

Parmi les avantages les plus substantiels, on peut citer l'énorme bond en avant en termes de capacité de production. Une seule ligne d'assemblage CMS automatisée, équipée d'un système moderne, Machine de soudage par refusion à 8 zones de température peut traiter de nombreuses planches par heure. Une machine typique débit La production peut atteindre environ 120 à 180 PCB par heure, selon la taille et la complexité de la carte. Ce résultat contraste fortement avec le soudage manuel, où une seule carte complexe peut prendre 30 minutes ou plus. Cela permet aux fabricants d'augmenter rapidement leur production pour répondre à la demande du marché, augmentant ainsi la production d'une seule ligne de plus de 3 001 TP5T.

L'automatisation est au cœur de cette maîtrise des coûts. Une machine CMS entièrement automatisée, de l'impression de la pâte au soudage par refusion et à l'évaluation, nécessite très peu d'intervention humaine. Cela réduit considérablement les coûts de main-d'œuvre, qui peuvent représenter une part importante des dépenses de fabrication. Par exemple, l'automatisation des procédures de soudage peut réduire la part de main-d'œuvre dans le coût d'un produit de plus de 601 TP5T à moins de 101 TP5T. Selon des analyses sectorielles telles que le « Livre blanc sur la fabrication électronique 2023 » de Deloitte, cela peut se traduire par des économies annuelles de plus d'un million de dollars par ligne d'assemblage. optimisation du rythme de la ligne de production assure un résultat cohérent et prévisible, ce qui est crucial pour la préparation monétaire et la gestion de la chaîne d'approvisionnement.

Quelle est la fonction du contrôle de l'atmosphère : refusion d'air ou d'azote ?

Une évolution cruciale dans Assemblage de cartes PCB CMS Il s'agit du contrôle de l'atmosphère à l'intérieur du four. Traditionnellement, la refusion était réalisée à l'air ambiant. Cependant, l'utilisation d'un sécurité de l'azote L'atmosphère est devenue de plus en plus répandue, en particulier pour les applications à haute fiabilité et sans plomb.

Dans un environnement atmosphérique basique, l'oxygène présent (~ 21%) oxyde facilement les surfaces des pastilles de circuits imprimés, les pattes des composants et la soudure elle-même à haute température. Cette oxydation peut empêcher un mouillage adéquat, entraînant des défauts tels que le grappage et un mauvais développement des joints. Elle augmente également le taux de développement de l'espace. Le flux est utilisé pour lutter contre ce phénomène, mais son efficacité peut être limitée, notamment avec les flux moins actifs et sans nettoyage courants aujourd'hui.

En remplaçant l'oxygène par de l'azote gazeux inerte (atteignant généralement une teneur en oxygène inférieure à 500 ppm), le procédé de refusion est protégé de l'oxydation. Cela offre de nombreux avantages clés pour Assemblage de cartes PCB CMS :

- Fenêtre de processus plus grande : La soudure devient plus tolérante. Le mouillage amélioré permet de réussir même avec de légères variations du profil thermique ou de la qualité de la pâte.

- Taux de problèmes réduits : Le nombre de défauts liés à l'oxydation diminue. Selon un livre blanc d'ASM Pacific Technology, la refusion à l'azote peut réduire le taux d'espacement des joints de soudure de plus de 151 TP5T à moins de 21 TP5T.

- Amélioration de la qualité des joints de soudure : Les joints formés dans une atmosphère d'azote sont normalement plus brillants, plus lisses et présentent un meilleur mouillage et un meilleur développement des congés, ce qui améliore la fiabilité à long terme.

Voici un tableau relatif :

| Fonction | Refusion d'air | Refusion d'azote |

|---|---|---|

| Environnement | Air ambiant (~ 21% O DEUX) | Azote inerte |

- Appareils électroniques grand public : Il s'agit probablement de l'application la plus visible. Des produits comme les smartphones, les tablettes et les objets connectés se distinguent par leur compacité et leurs hautes performances. Assemblage de cartes PCB CMS La soudure par refusion est la seule méthode possible pour assembler les circuits imprimés densément emballés à l'intérieur de ces appareils, qui comprennent souvent des pièces à pas fin comme Boîtiers QFN au pas de 0,3 mm et des micro-composants thermosensibles.

- Informatique et Télécom : Les cartes mères des serveurs, des ordinateurs portables et des périphériques réseau sont des cartes multicouches complexes. Elles nécessitent souvent une procédure de double refusion (éléments de soudure des deux côtés du PCB) et doit faire face à un emballage de produits mixtes de grands BGA et de petits QFP. Le contrôle thermique de la procédure de refusion est important pour éviter le gauchissement de la carte.

- Appareils électroniques automobiles : La sécurité est essentielle dans les applications automobiles. Les systèmes de contrôle électronique (ECU) des moteurs, des systèmes de freinage et des systèmes avancés d'aide à la conduite (ADAS) doivent être d'une fiabilité remarquable. Le procédé de refusion doit permettre de créer des joints capables de résister à des températures extrêmes, aux vibrations et à l'humidité pendant des années sans défaillance.

- Dispositifs médicaux : Les appareils électroniques médicaux, des écrans des patients aux gadgets implantables comme les stimulateurs cardiaques, sont soumis à des normes réglementaires strictes comme CEI 60601-1 Le processus de fabrication doit être entièrement reproductible et vérifiable. Le brasage par refusion offre les capacités de contrôle et de documentation nécessaires à ce secteur à enjeux élevés. Après assemblage, ces produits sont fréquemment soumis à des contrôles rigoureux. Écran de protection contre la chaleur et l'humidité élevée à 85 ℃/ 85% RH pour vérifier leur fiabilité à long terme.

Quelles sont les tendances futures dans l'assemblage de circuits imprimés SMT ?

L'avancement de Assemblage de cartes PCB CMS La tendance est loin d'être terminée. Portée par la recherche constante d'une électronique plus intelligente, plus compacte et plus performante, la technologie de soudage par refusion continue de progresser. L'une des tendances les plus marquantes est l'intégration des systèmes experts (IA) et de l'intelligence artificielle.

Le développement de Algorithmes de contrôle du niveau de température de l'IA représente un bond en avant significatif. Les futurs fours de refusion utiliseront des conceptions à connaissance approfondie pour produire un « jumeau numérique » de la Assemblage de cartes PCB CMS En reproduisant la circulation thermique à travers la carte en fonction de sa conception spécifique et de la composition de ses composants, le four peut ajuster de manière proactive et dynamique les spécifications de chaque zone de température en temps réel. Ce contrôle prédictif permet de compenser les variations et d'améliorer le profil de chaque carte, ce qui pourrait améliorer le rendement au premier passage de 5-8% et réduire encore la consommation d'énergie.

Un autre domaine d'avancée essentiel est le brasage par refusion sous vide. En réalisant l'étape de refusion dans une chambre à vide, tous les gaz et les matières volatiles du flux sont éliminés de la brasure fondue. C'est la technique la plus efficace pour éliminer les vides, réduisant les taux d'espacement à moins de 1%. Cela devient crucial pour des applications telles que les composants électroniques de puissance et les modules LED, où des vides peuvent se former et entraîner des défaillances prématurées. L'intégration des lignes CMS dans une communauté Industrie 4.0 complète, avec des données en temps réel de chaque composant alimentant un système d'exécution de fabrication (MES) centralisé, permettra d'atteindre des niveaux exceptionnels de contrôle, de traçabilité et d'optimisation des processus.

Questions fréquemment posées (FAQ).

1. Quelle est la principale différence entre Assemblage de cartes PCB CMS et la soudure à la vague ?

Le brasage par refusion est utilisé pour les composants montés en surface (CMS). La pâte à braser est d'abord appliquée, puis les composants sont placés, et la carte entière est chauffée au four. Le brasage à la vague est principalement utilisé pour les composants traversants, où le dessous de la carte traverse une vague de brasure fondue pour connecter les broches des composants.

2. Pourquoi un profil thermique est-il si crucial dans la technologie SMT d'assemblage de circuits imprimés ? .

Le profil thermique est un indicateur précis de la température. Un profil inexact peut entraîner de nombreux défauts, notamment des dommages aux pièces dus à un choc thermique, des joints fragiles ou ouverts dus à une chaleur insuffisante, et des joints cassants dus à une chaleur extrême. C'est l'élément le plus crucial pour garantir un processus de soudage fiable.

3. Qu'est-ce que la soudure sans plomb dans Assemblage de cartes PCB CMS et pourquoi est-il utilisé ? .

La soudure sans plomb est un alliage, généralement composé d'étain, d'argent et de cuivre (par exemple, SAC305 ), sans plomb. Il est utilisé pour respecter les politiques environnementales, comme la directive RoHS, qui limite les substances nocives dans l'électronique. Les soudures sans plomb ont un point de fusion plus élevé, nécessitant une précision accrue. Assemblage de cartes PCB CMS contrôle des procédures.

4. Pouvez-vous souder des pièces des deux côtés d'un PCB ?

Oui. C'est ce qu'on appelle un procédé de double refusion La face comportant les composants les plus petits et les plus robustes est généralement refondue en premier. Une pâte à braser ou un adhésif spécial haute température peut être utilisé pour maintenir ces composants en place lors du passage de la seconde face dans le four de refusion.

5. Comment la qualité des joints de soudure par refusion est-elle examinée ? Assemblage de cartes PCB CMS ? .

La qualité est contrôlée selon plusieurs approches. L'inspection optique automatisée (AOI) utilise des cames pour détecter les défauts visibles, comme les pontages et le positionnement des pièces. Pour les joints cachés sous des composants comme les BGA, Détection des rayons X (AXI) est utilisé pour voir à travers l'élément et inspecter les vides, les courts-circuits et les connexions ouvertes.

6. Quel est l’avantage d’utiliser de l’azote dans un four de refusion ? .

En utilisant un sécurité de l'azote L'environnement déplace l'oxygène, ce qui empêche l'oxydation des surfaces métalliques à haute température. Cela permet un meilleur mouillage de la soudure, une fenêtre de procédure plus large, une réduction significative des problèmes tels que les vides et, au final, des soudures plus fiables et esthétiques.

Conclusion

Résumé

Assemblage de cartes PCB CMS est bien plus qu'un simple procédé de chauffage ; c'est une science sophistiquée et multidisciplinaire qui constitue l'épine dorsale de la fabrication électronique moderne. De par sa capacité à développer des composants robustes, haute précision au niveau du micron Grâce à sa fonction de moteur de production automatisée à grande échelle, sa valeur est inestimable. Grâce à la maîtrise du profil thermique en quatre étapes, à la compréhension de la science des produits de pâte à braser et à l'exploitation de fonctionnalités innovantes telles que protection à l'azote , les fabricants peuvent atteindre des niveaux étonnants d’efficacité, de qualité et de fiabilité.

L'innovation continue dans ce domaine, de Contrôle du niveau de température par IA au traitement sous vide, garantit que Assemblage de cartes PCB CMS continuera de se développer, permettant ainsi la création de la prochaine génération de gadgets électroniques. Pour toute entreprise du secteur de l'électronique, une compréhension approfondie et une mise en œuvre stratégique du soudage par refusion constituent non seulement un avantage concurrentiel, mais aussi une condition essentielle à sa survie et à sa réussite.