Qu'est-ce qu'un BGA (Ball Grid Array) ?

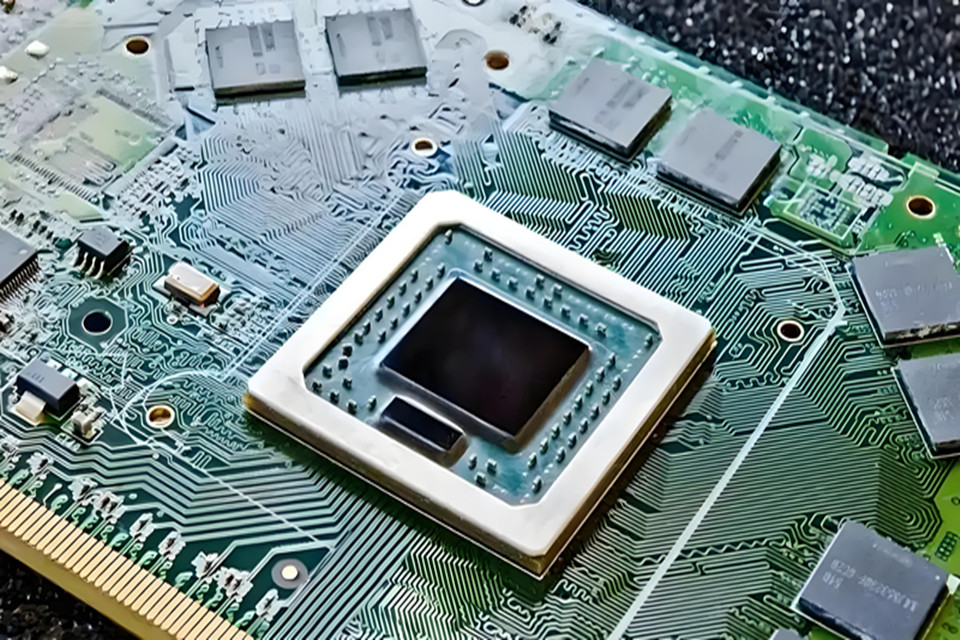

Le test aux rayons X permet de tester les BGA, QFN, etc.Réseau à billes (BGA) La technologie de packaging est une technique de montage en surface utilisée sur les circuits intégrés. Cette technologie est souvent utilisée pour fixer durablement des composants tels que les microprocesseurs. Le packaging BGA offre davantage de broches que d'autres boîtiers, tels que les boîtiers doubles en ligne ou les boîtiers plats quadruples. Toute la surface inférieure du composant peut être utilisée comme broches, et non seulement la périphérie. Il peut également présenter une longueur de fil moyenne plus courte que le type de boîtier à périphérie limitée, afin d'offrir de meilleures performances à haut débit. Le packaging BGA (Ball Grid Array) est un réseau réalisé au fond du substrat du boîtier, et les billes de soudure sont interconnectées avec le circuit imprimé (PCB) comme extrémité E/S du circuit. Le composant encapsulé grâce à cette technologie est un composant monté en surface. Le BGA (Ball Grid Array), également appelé BGA, signifie « encapsulation à réseau de contacts sphériques », ou encore « réseau de billes de soudure en réseau », etc. Il s'agit d'un boîtier de montage en surface pour LSI multibroches, dans lequel des contacts sphériques sont réalisés en réseau à l'arrière du substrat sous forme de broches et le LSI est assemblé à l'avant du substrat (certaines puces BGA et extrémités de fils se trouvent du même côté du substrat).

Quelles sont les caractéristiques du Ball Grid Array (BGA) ?

Voici les 10 principales fonctionnalités des boîtiers BGA:

- boîtier BGA haute densité d'E/S, applications haute fréquence premier choix

- Réseau de billes BGA forte performance de dissipation thermique, stabilité des puces garantie

- Technologie de boîtier BGA faibles paramètres parasites, retard de transmission du signal minimisé

- boîtier BGA mince et léger, hautement intégré gain de place

- Processus de boîtier BGA production automatisée, fabrication de masse faible coût

- boîtier BGA technologie de soudage coplanaire, fiabilité augmenter de 30

- boîtier BGA interférence anti-électromagnétique, communication à haut débit excellentes performances

- boîtier BGA optimisation de la gestion thermique, contrôle de la consommation d'énergie plus efficace

- boîtier BGA prend en charge les puces à nombre de broches élevé, processeur graphique choix idéal

- boîtier BGA est largement utilisé dans électronique grand public/serveur/électronique automobile.

Quel type de matrice à billes (BGA) ?

Voici un résumé des types, des principaux avantages et des inconvénients de Emballage BGA.

Types d'emballage BGA et principaux avantages

| Types d'emballage BGA | Principaux avantages | Scénarios d'application typiques |

|---|---|---|

| Emballage TBGA | Support flexible, excellente adaptation thermique, choix économique | Électronique grand public solution à faible coût |

| Emballage CBGA | Substrat en céramique, haute étanchéité à l'air, forte fiabilité à long terme | Scénarios de haute fiabilité militaires/aérospatiaux |

| Emballage FCBGA | Puce retournée, haute efficacité de dissipation thermique, anti-interférence électromagnétique | Calcul haute performance/serveur |

| Emballage PBGA | Substrat en plastique, faible coût, bonne adaptation thermique | Électronique grand public milieu et bas de gamme |

| Emballage FBGA | Billes de soudure à pas fin, disposition haute densité, adaptée aux puces mémoire | Contrôleur de stockage/mémoire DDR |

| Emballage UFBGA | Billes de soudure extrêmement fines, la plus petite taille, excellentes performances à haute fréquence | Puce de communication 5G/IoT |

Avantages et inconvénients du boîtier BGA

| Principaux avantages | Caractéristiques principales | Expression des données | Principaux inconvénients | Solution |

|---|---|---|---|---|

| Haute densité d'E/S | Application haute fréquence | Le nombre de broches dépasse 3 fois celui des emballages traditionnels | Sensible à l'humidité | Emballage étanche à l'humidité + procédé de soudure par refusion |

| Faibles paramètres parasites | Petit retard de transmission du signal | Stabilité du circuit améliorée par le 40% | Processus complexe | Équipement de haute précision + ligne de production automatisée |

| Conception légère | Volume réduit de 50% | Économisez de l'espace sur le PCB | Reprise difficile | Détection par rayons X + outils de retouche spéciaux |

| Efficacité de dissipation thermique élevée | La puce touche directement l'air | Le FCBGA offre les meilleures performances de dissipation thermique | Différence de dilatation thermique | Conception d'optimisation des matériaux d'adaptation thermique |

| Production automatisée | Soudage coplanaire | Réduction des coûts du 30% | Coût plus élevé | Achat en gros + optimisation des processus |

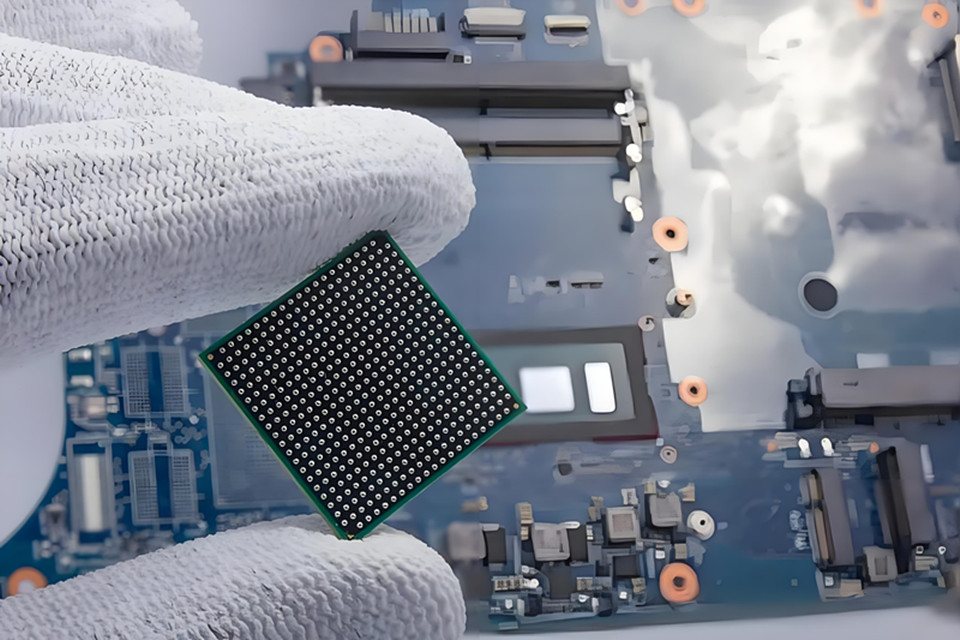

Comment le Ball Grid Array (BGA) est-il soudé au PCB ?

Voici un résumé des principales étapes de la soudure des BGA sur les PCB, associé à des informations sur les techniques de soudure à haute densité, l'optimisation du profil de température et bien plus encore :

1. Prétraitement et alignement

Élimination de l'humidité de cuisson : les PCB et les BGA doivent être cuits à 80-90 ℃ pendant 10 à 20 heures pour éviter les bulles de soudure.

Nettoyage de surface : retirez la graisse du tampon PCB et la couche d'oxydation avec de l'alcool ou de l'eau de lavage de la carte pour garantir l'adhérence de la pâte à souder.

Alignement précis : par positionnement optique ou alignement manuel du BGA autour de la ligne de sérigraphie, permettant le décalage 30%, l'utilisation de l'autocorrection de la tension de l'étain fondu.

2. Impression et fixation de la pâte à souder

Impression de pâte à souder : Appliquez uniformément la pâte à souder (sans plomb/avec plomb) à l'aide d'un pochoir dont l'épaisseur et les ouvertures correspondent au diamètre de la bille BGA.

Fixation BGA : appuyez légèrement le BGA sur le PCB et évitez tout décalage à l'aide d'un stylo d'aspiration ou d'un dispositif de liaison.

3. Contrôle du soudage par refusion

Profil de température : en trois étapes – préchauffage (chauffage 3-5 ℃/s), maintien (pénétration uniforme de la chaleur), refusion (pic 220-235 ℃ étain fondu).

Sélection de l'équipement : poste de travail de reprise BGA ou four de refusion avec buses à air chaud pour couvrir le bord de la puce afin d'éviter une surchauffe locale.

4. Refroidissement et inspection

Refroidissement lent : taux de refroidissement naturel de 3 à 10 °C/s pour éviter la fissuration des joints de soudure ou la déformation du PCB.

Vérification de la qualité : fluoroscopie aux rayons X de la structure du joint de soudure, inspection AOI de l'apparence, test fonctionnel pour assurer la connexion électrique.

Solution optimisée

Conception anti-interférence : le substrat flexible TBGA est préféré pour les scénarios haute fréquence afin de réduire la perte de signal.

Amélioration de la dissipation thermique : puce retournée FCBGA + remplissage adhésif thermoconducteur pour améliorer l'efficacité de la dissipation thermique des appareils haute puissance.

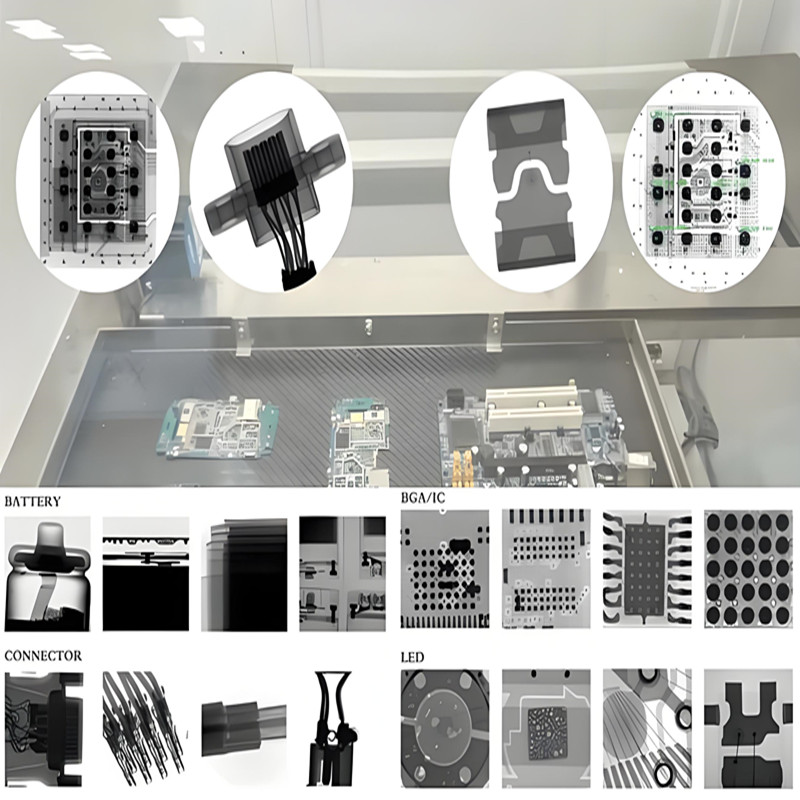

Qu'est-ce que le test aux rayons X ?

Le test aux rayons X est une méthode de contrôle non destructif éprouvée qui utilise des rayons X à faible énergie pour détecter la structure interne et la qualité de l'objet traité sans l'endommager. Cette méthode est largement utilisée dans le secteur industriel, notamment pour les essais. composants électroniques, produits d'emballage de semi-conducteurs, circuits imprimés, etc.

Recherche de défauts internes non destructifs

– rayons X de faible énergie PCB/semi-conducteur révèle des défauts sans perte.Variété pour des forfaits variés

- DIP/SOP/QFN/BGA/Flipchip Analyse des composants électroniques .

Tests complets par étapes

- CIQ/FA/CQ/AQ/R&D Flux de travail Avec détection automatique des défauts .

Imagerie 3D avancée pour plus de précision

- Emballage semi-couvercle et carte PCB nue inspecté au niveau micro .

Important pour les industries à haute valeur ajoutée

- Automobile/aérospatiale/médical système sont valables avec des normes zéro échec .

Détection des défauts à moindre coût

– Batterie IGBTS/LED/Li-ion Testé pour une fiabilité à long terme .Essais non commerciaux sur le moulage de l'aluminium

- Intégrité des composants métalliques vérifié avec des cartes de densité de rayons X .

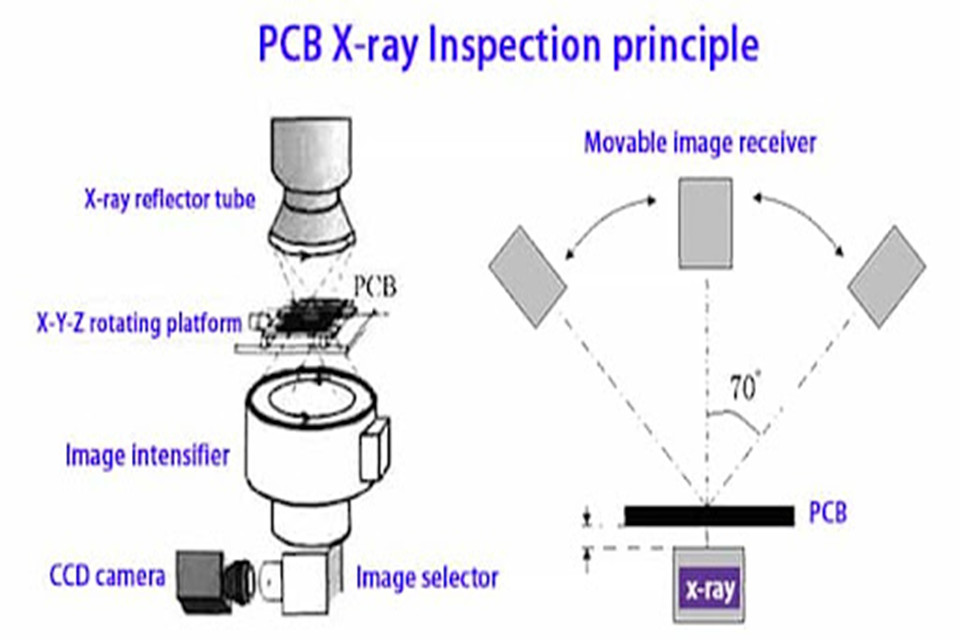

Comment fonctionne le test PCBX-RAY ?

Comment fonctionne le test X-RAY ?

Le test aux rayons X permet d'obtenir des contrôles non destructifs par pénétration des rayons X et par différence d'absorption des matériaux. Son principal procédé est le suivant :

Générations de rayons X: Les sources de rayons X (telles que les tubes à rayons X) qui testent l'objet testé émettent des rayons X à haute énergie sous haute pression

Absorption de matériaux et imagerieLe contenu de densité ou d'épaisseur différente présente des taux d'absorption des rayons X différents (par exemple : les métaux absorbent davantage, le plastique moins). Les rayons X qui pénètrent sont captés par le détecteur pour créer une image opposée (similaire à une « ombre »), qui reflète la structure interne de l'objet.

Identification des défauts:Le système de traitement d'image analyse la différence opposée et identifie les défauts internes (tels que les vides mixtes, les fissures, les défauts, etc.). -L'équipement haute résolution combiné à l'algorithme d'IA peut marquer automatiquement les défauts et générer des rapports.

Paysage d'application:

- fabrication électronique: Trouvez des billes de soudure BGA/QFN, des joints de soudure PCB et des structures d'emballage 3D.

- Inspection industrielle:Vérifiez les pièces moulées en métal, les joints soudés et les composants aérospatiaux.

- Lutte contre la contrefaçon: Identifiez les faux en comparant les différences structurelles internes entre les composants réels et faux.

Caractéristiques:

- Non destructif:Pas besoin de démonter les échantillons pour protéger les produits de grande valeur.

- Efficace et précis:L'inspection de structures complexes peut être réalisée en un seul balayage et la précision d'identification des défauts peut atteindre le niveau du micron.

- Analyse multidimensionnelle: Prend en charge l'imagerie 2D et la tomographie 3D (technologie CT) pour répondre à différents besoins d'inspection.

Résumé de la comparaison entre le test aux rayons X 2D et le test aux rayons X 3D

| Dimension | Test de rayons X 2D | Test de radiographie 3D |

|---|---|---|

| Type d'image | Projection plane | Modèle de reconstruction 3D |

| Localisation du défaut | Projection unidirectionnelle, occlusion possible | Analyse multi-angle, positionnement précis des positions des défauts |

| Scénarios applicables | Structure simple, dépistage rapide | Structure complexe, détection de haute précision |

| Coût et efficacité | Faible coût, vitesse de détection rapide | Coût élevé, longue durée |

Applications typiques:

- 2D: Détection de court-circuit de joint de soudure BGA, décalage de broche QFP.

- 3D:Défauts d'empilement de puces, analyse des pores au niveau du micron.

Quels sont les principaux avantages du test aux rayons X ?

Pourquoi choisir le test X-RAY pour la fabrication et l'assemblage de PCB ?

Appliquer des défauts PCB cachés

- Découvrir vides de soudure , Désalignements , et Bizing En temps réel.

- Identifier fissures internes dans un PCB multicouche avec précision.

Assurance qualité de circuits imprimés complexes Révolution

- Inspection PCB haute densité et composants courts efficacement.

Copie Assemblage de cartes multi-Lear avec un test de mise.

- Inspection PCB haute densité et composants courts efficacement.

Réduire le risque de défaillance du produit

- Arrêter les pannes sur le terrain et atteinte à la réputation avec détection initiale des défauts.

- Assurer Systèmes critiques pour la sécurité Normes de fiabilité complètes.

Réduction des coûts grâce à la détection précoce

- Moins taux de rebut et coût de reprise par une inspection active.

- Adaptation Efficacité de la production et Amélioration du rendement .

Augmenter les limites AOI

- Regardez au-delà Angle mort AOE avec une visibilité à 360° des rayons X.

- Analyse hauteur de la pâte à souder et zéro pour cent automatiquement.

Assurez l'avenir de votre production

- BGA/QFN/Flipchip et s'adapter aux tendances avancées en matière d'emballage.

-Milia IPC-A-610 et jedec à l'origine aux normes de conformité.

- BGA/QFN/Flipchip et s'adapter aux tendances avancées en matière d'emballage.

Résoudre les problèmes de qualité des BGA, QFN, packaging 3D et composants contrefaits

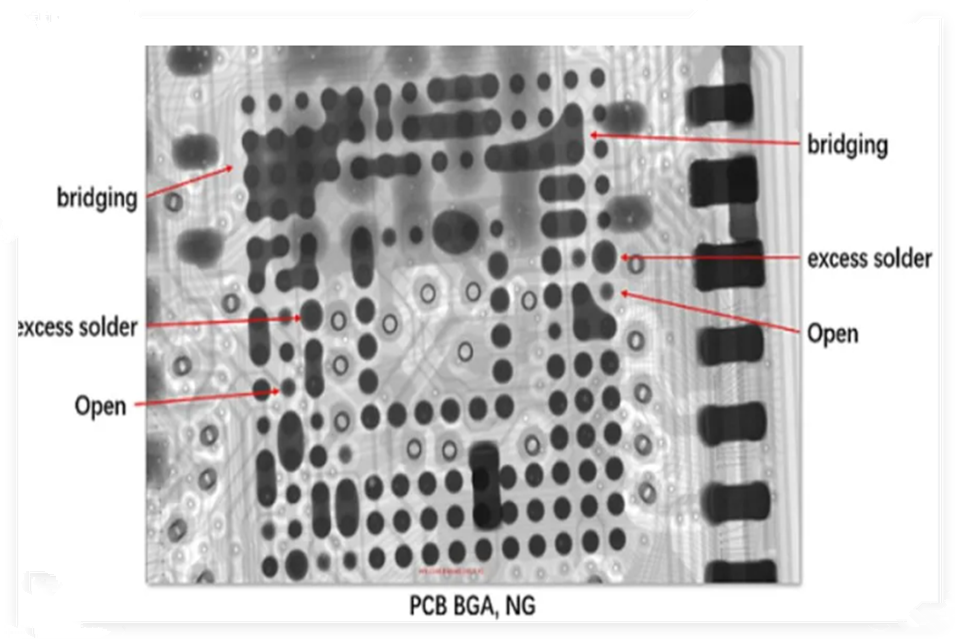

Quels défauts courants sont identifiés par un test aux rayons X ?

- Détecter une variété de composants d'emballage, tels que BGA/QFN/Flipchip, avec une forte applicabilité.

- Observez la structure de la matrice d'empilement de puces, présente clairement la disposition interne et les lignes de reliure.

- Identifier avec précision les défauts des emballages, tels que des fissures de puces, des bulles, des joints de soudure froids.

- Détection de zone aveugle pénétrante AOI, compensant les limites de la détection optique, complète et efficace.

- Analyser les défauts internes des produits, comme le soudage anormal de composants électroniques, avec une forte visualisation.

- Mesurer automatiquement le taux de bulles, Jugement intelligent de l'IA, résultats précis et fiables.

- Quantifier la hauteur de fluage DIP, normaliser l’évaluation et améliorer la cohérence des processus.

- Analyse des défauts d'imagerie haute définition, aide à la localisation des pannes et prend en charge la traçabilité des données.

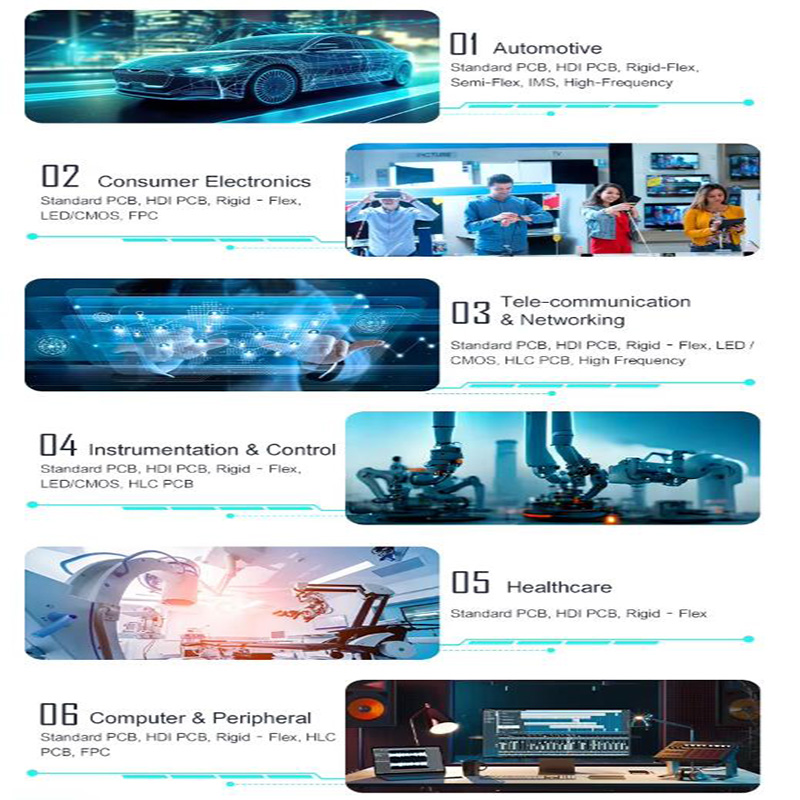

Quelles sont les applications des tests aux rayons X dans les différents secteurs ?

1. Aérospatiale : Détecter les pièces contrefaites

- Assurer conformité PCB de qualité militaire (AS9100/MIL-STD).

- Validation des systèmes critiques pour la mission avec Imagerie radiographique 3D.

Automobile : Valider les systèmes de sécurité

- Inspection du contrôleur d'airbag pour risque de défaillance nul.

- Tests de circuits imprimés en environnement difficile dans les véhicules électriques et les ADAS.

Électronique grand public : améliorez la fiabilité

- Contrôle qualité des circuits imprimés haute densité pour smartphones/tablettes.

- Détection des défauts des technologies portables dans des designs compacts.

Dispositifs médicaux : une précision qui sauve des vies

- Validation des dispositifs implantables conformes à la FDA.

- Inspection du circuit imprimé de l'ECG/du ventilateur avec une précision submicronique.

Télécoms : assurance de l'infrastructure 5G

- Tests de circuits imprimés haute fréquence pour les stations de base 5G.

- Intégrité des cartes multicouches en équipement réseau.

Industrie : Solutions pour environnements difficiles

- Équipements pétroliers et gaziers à rayons X pour capteurs sous-marins.

- Validation des PCB pour les énergies renouvelables (onduleurs solaires/éoliens).

Pourquoi le test aux rayons X est essentiel pour chaque industrie

Comment choisir le bon test aux rayons X ?

5 facteurs majeurs pour choisir votre partenaire de test X-RAY

Assurez une fabrication axée sur la qualité avec le fournisseur de tests non destructifs et de défauts précis pour l'électronique critique.

Choisir le bon test radiographique

1. 🔍 résolution sous-minale et tomodensitométrie 3D

Copiez l'intégrité des circuits imprimés multicouches avec une précision inférieure à 2,5 μm et analyse du zéro BGA. Priorité au système offrant :

• Tomographie automatique 2,5D/3D

• Manipulation de composants à haute densité

• Inspection certifiée IPC-610

2. 🛡 Expertise sectorielle spécifique

Exigez un protocole de vérification de qualité aérospatiale et de contrôle qualité des véhicules automobiles. Veuillez l'attester :

• Plus de 10 ans d'expérience dans les tests de circuits imprimés médicaux/5G

• Conformité aux normes ISO 13485 et IATF 16949

• Bibliothèques Dosha BGA/CSP

3. ⏱ Délai d'exécution rapide et évolutivité

Optez pour l'analyse le jour même et le traitement par lots à haut volume. pour garantir :

• Vitesse de balayage < 5 minutes/panneau

• Assistance de la ligne de production 24h/24 et 7j/7

• Lancer personnalisable

4. 📊 Analyse des doshas alimentée par l'IA

Tirez parti du calcul automatique zero% et de la réaction du processus en temps réel. Principales caractéristiques :

• Rapport obéissant IPC-7095

• Intégration de données basée sur le cloud

• Carte des causes profondes des défaillances

5. 🤝 ROI - Assistance client

Sélectionnez des partenaires offrant une assistance technique 24h/24 et 7j/7 et un audit de processus gratuit. Priorité :

• Services de représentation sur place

• Optimisation de la reprise des BGA

• Plans de maintien de la vie

Pourquoi nous choisir comme partenaire pour vos tests aux rayons X ?

Pourquoi choisir SevenPCBA pour le test aux rayons X ?

Expertise technique

- AQ aérospatiale/défense pour Imagerie radiographique 3D

- Analyse Dosha BGA/QFN pour Scanner 2,5D/3D

- Certifié AS9100/ISO 9001 Essai non destructif

Assurance qualité

- Pour détecter les défauts à haute résolution dans les PCB et les semi-conducteurs

- Rapport de niveau R&D Avec classification automatisée des défauts

- Solution personnalisée pour l'assurance qualité de production de haute technologie

Points forts de la réussite client

- Réduction des défaillances de la zone 35% L'aérospatiale pour les clients

- Conformité FDA 100% Pour les fabricants d'équipements médicaux

- Prévention des réclamations sous garantie BGA Dosual via Identification

- Vérification de l'électronique automobile Avec des normes zéro échec

- Assurance qualité des emballages de semi-conducteurs Composants du réseau 5G

- Production de masse à moindre coût Avec des informations alimentées par l'IA