Garanție de asigurare a calității:

Controlul calității complete a procesului de procesare PCBA

codul de bază pentru crearea de produse electronice de înaltă fiabilitate

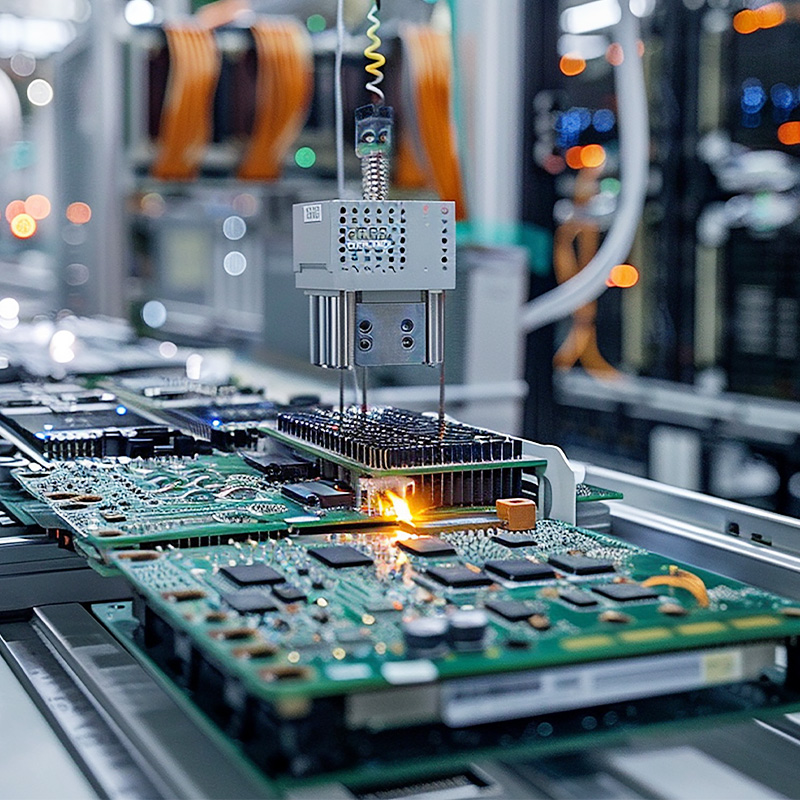

Rezumat În domeniul producției electronice, PCBA (ansamblul plăcilor cu circuite imprimate) este veriga esențială care determină performanța și fiabilitatea produsului. Acest articol analizează în profunzime întregul sistem de control al calității procesului, acoperind 11 etape cheie, de la verificarea proiectării până la testarea fiabilității, combinând standardele de management al calității ISO 9001 și procesele de vârf în industrie pentru a dezvălui modul în care fabrica principală atinge o rată de promovabilitate de peste 99,9%. Prin strategii de control structurate și tehnologii inteligente de detectare, ajută companiile să îmbunătățească competitivitatea produselor, să reducă riscurile post-vânzare și să accelereze transformarea pieței.

I. Patru dimensiuni ale garanției de asigurare a calității procesului complet

1. Verificarea designului și optimizarea fabricabilității

• Principiul DFM (proiectare pentru fabricabilitate): optimizarea amplasării componentelor prin tehnologia de simulare 3D pentru a asigura o distanță minimă între componente ≥0,5 mm, evitând astfel riscul de punți de lipire.

• Management termic și proiectare EMC: utilizați instrumente de simulare termică ANSYS pentru a analiza căile de disipare a căldurii și a dispersa componentele de mare putere; reduceți interferențele electromagnetice prin analiza integrității semnalului SIwave.

• Bibliotecă de module standardizată: Stabilirea unei biblioteci de pachete standard IPC-7351, reducerea utilizării componentelor personalizate și scurtarea ciclului de producție cu 15%.

2. Managementul materiilor prime și al lanțului de aprovizionare

• Managementul clasificării furnizorilor: Implementarea certificării AEC-Q200 pentru a selecta furnizorii, stabilirea unui mecanism VMI (gestionarea stocurilor furnizorilor) și asigurarea unui stoc sigur timp de 3 luni pentru materialele cheie.

• Tehnologie de inspecție a materialelor la intrare:

• Inspecție cu raze X (AXI): Identificarea defectelor interne ale bilelor de lipire ale componentelor BGA (rata de detecție > 99,5%).

• Tester LCR: Verifică toleranța rezistenței/capacitanței (precizie ±1%).

3. Producție inteligentă și control al proceselor pentru Garanția de asigurare a calității

• Optimizarea procesului SMT:

• Controlul preciziei mașinii SMT: Se utilizează echipament FUJI NXT III, cu o precizie de montare de ±25 μm.

• Curba de control al temperaturii de lipire prin reflow: temperatura maximă a procesului fără plumb 245±5℃, timpul este de 50-70 de secunde, monitorizare în timp real prin sistemul de măsurare a temperaturii KIC.

• Recunoașterea defectelor AOI+AI: Prin aplicarea echipamentului Koh Young 3D AOI, combinată cu un algoritm de învățare profundă, rata de detectare a lipiturilor false/pieselor greșite este crescută la 98%.

4. Sistem de inspecție complet dimensională

| Etapa de inspecție | Mijloace tehnice | Indicatori cheie |

|---|---|---|

| Inspecția procesului | Inspecția pastei de lipit SPI | Toleranță de grosime ±10 μm |

| Test funcțional | Stand de testare ICT/FCT | Acoperire ≥95% |

| Test de mediu | Ciclul de temperatură (-40℃~125℃) | 1000 de cicluri fără defecțiuni |

| Verificarea vieții | Test de durată de viață accelerată HALT | MTBF≥100.000 ore |

5.1 Managementul defectuos al produselor și îmbunătățirea continuă

1. Trasabilitatea și analiza defectelor produsului

Mecanism de raportare 2.8D Efectuați o analiză a cauzelor principale (RCA) a produselor defecte din lot, cum ar fi localizarea problemelor de fluctuație a temperaturii de sudură prin intermediul datelor SPC.

3. Îmbunătățire în buclă închisă Transmiteți rezultatele analizei către departamentele de proiectare și proces și actualizați instrucțiunile de lucru (SOP).

5.2 Îmbunătățire continuă (Kaizen)

- Organizați întâlniri lunare privind calitatea pentru a optimiza procesele (cum ar fi „aplicarea SPC” în baza de cunoștințe [12]).

- Introducerea mentenanței predictive bazate pe inteligență artificială pentru a reduce fluctuațiile de producție cauzate de defecțiunile echipamentelor.

6. Construcția sistemului de management al calității

6.1 Politica și obiectivele calității

- Stabiliți un obiectiv de „zero defecte” și includeți rata de promovabilitate în evaluarea indicatorilor cheie de performanță (KPI) a departamentului (baza de cunoștințe [12]).

6.2 Instruire și certificare

- Organizați periodic instruire privind standardele de protecție ESD și IPC („Reguli de protecție electrostatică” în baza de cunoștințe [2]).

Obțineți certificări ISO 9001, ISO 13485 și alte certificări pentru a spori încrederea clienților.

Cinci strategii pentru a îmbunătăți rata de conversie pe piață

Trasabilitatea calității bazată pe date • Stabiliți un sistem MES pentru a obține trasabilitatea completă de la loturile de materiale la produsele finite și pentru a scurta timpul de localizare a problemelor de calitate prin 80%.

Servicii de personalizare pentru clienți • Oferim servicii OEM PCBA + servicii complete de achiziții BOM și suport pentru răspuns rapid la loturi mici (livrare în 72 de ore).

Raport vizual privind calitatea • Generează automat raportul standard IPC-A-610G, inclusiv diagrama secțiunii cu raze X și analiza capacității procesului SPC (CPK≥1.67).

Aprobarea sistemului de certificare • Obținerea certificărilor IATF 16949 (electronică auto) și ISO 13485 (echipamente medicale) pentru a extinde piețele cu valoare ridicată.

Soluție de optimizare a costurilor • Tehnologie de îmbunătățire a fiabilității îmbinărilor prin lipire: Prin controlul grosimii IMC (compus intermetalic) (2-5 μm), se reduce rata de prelucrare cu 30%.

Linkuri externe autorizate din industrie și referințe standard • Standarde internaționale: Standardul de acceptare a asamblării electronice IPC-A-610 | Sistemul de management al calității ISO 9001

• Tehnologie de detectare: Soluția Keysight ICT | Nordson DAGE Detecție cu raze X

• Document informativ despre industrie: Raportul global privind tendințele calității producției electronice din 2024

Întrebări frecvente: 6 probleme cheie care îi preocupă cel mai mult pe clienți

Î1: Cum se poate asigura stabilitatea pe termen lung a aprovizionării cu componente?

Prin managementul dinamic AVL (Listă de Furnizori Calificați), stabiliți o strategie de achiziții cu surse duale și rezervați ≥ 3 furnizori pentru materialele cheie.

Î2: Pot comenzile de loturi mici să îndeplinească cerințele de consecvență?

Adoptând procesul NPI (introducerea de produse noi), prin compararea cu Sample-urile Golden și designul experimental DOE, valoarea CPK pentru o comandă de 50 de bucăți poate fi menținută ≥1,33.

Î3: Cum să gestionăm provocarea asamblării PCB de înaltă densitate?

Aplicând procesul de montare a componentelor 01005 și tehnologia de lipire selectivă prin undă, distanța minimă dintre pad-uri este de 0,2 mm, iar randamentul este ≥99%.

Î4: Cum se poate asigura acoperirea testelor funcționale?

Prin dezvoltarea unei platforme de testare a arhitecturii PXIe pentru a suporta testarea paralelă și injectarea de erori, rata tipică de acoperire a crescut de la 85% la 98%.

Î5: Există un plan special pentru gestionarea mediilor umede?

Implementând standardul J-STD-033B, componenta MSD sensibilă la umiditate se montează în termen de 8 ore de la deschidere, iar grosimea stratului de vopsea triconformă este de 20-50 μm.

Î6: Cum se poate scurta ciclul de verificare a noului produs?

Adoptând metoda DFR (proiectarea fiabilității), 80% dintre modurile potențiale de defecțiune sunt identificate în prealabil prin analiza FMEA, iar ciclul de verificare este comprimat de 40%.

Rezumat

Controlul calității PCBA a evoluat de la un singur test de producție la un ecosistem complet care acoperă proiectarea, lanțul de aprovizionare, fabricația și serviciile. Toate lucrările sunt realizate pentru Garanția de Asigurare a Calității. Companiile de top au controlat rata reclamațiilor de pe piață la ≤50 ppm prin investiții inteligente în echipamente (cum ar fi investițiile care reprezintă peste 35% din costul total al liniei de producție) și managementul datelor în buclă închisă. În tendința Industriei 4.0, integrarea gemenilor digitali și a tehnologiei de mentenanță predictivă va deveni câmpul de luptă central al următoarei generații de management al calității, scopul fiind Garanția de Asigurare a Calității.