-

Zona Industrial Xinxintian, Rua Shajing, Distrito de Bao'an, Shenzhen, China

PCBA para dispositivos médicos: altos padrões e conformidade regulatória

[Introdução]

No campo dos serviços de fabricação eletrônica (EMS), a produção de PCBA para dispositivos médicos não é apenas um trabalho intensivo em tecnologia, mas também um elo fundamental relacionado à segurança da vida. De salas de cirurgia a cenários de atendimento domiciliar, a confiabilidade dos equipamentos médicos depende diretamente da precisão e conformidade dos PCBA. Este artigo analisará profundamente os principais padrões de fabricação, desafios técnicos e tendências futuras de PCBA para dispositivos médicos, e fornecer uma referência sistemática para profissionais do setor.

1. A definição central e o posicionamento de valor do PCBA para dispositivos médicos

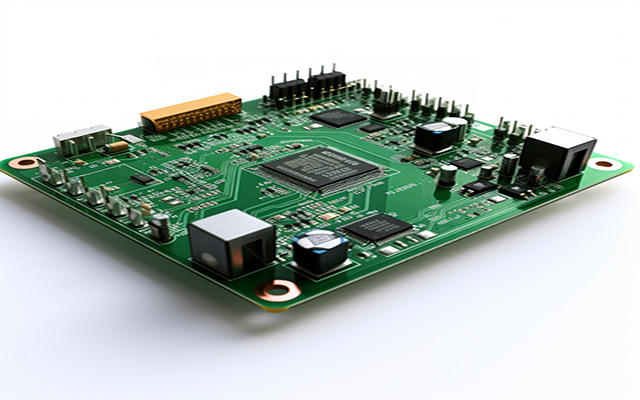

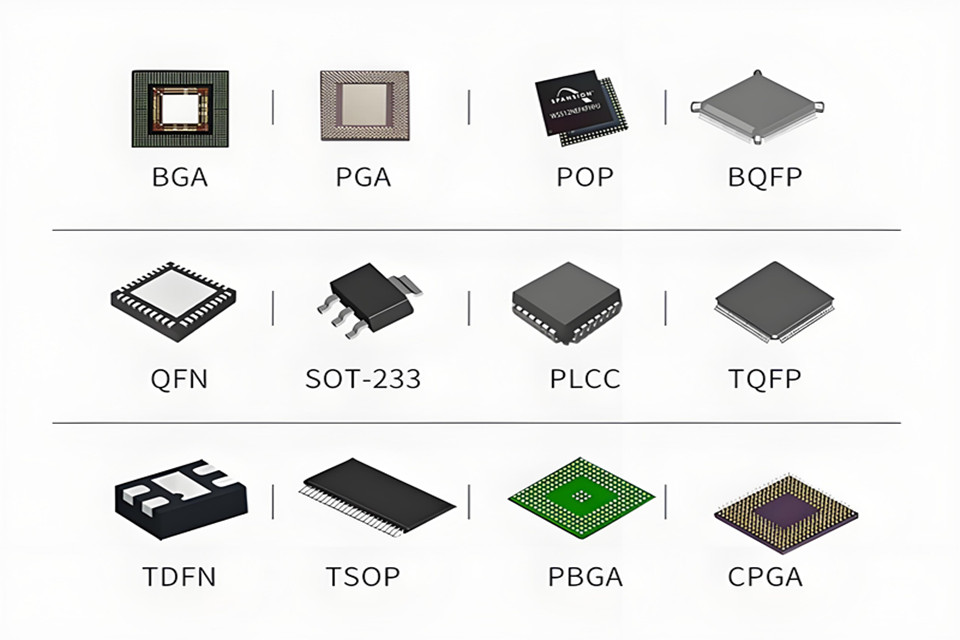

PCBA para dispositivos médicos É um componente funcional que integra componentes eletrônicos (como sensores, microprocessadores, capacitores, etc.) em uma placa de circuito impresso (PCB) multicamadas por meio da tecnologia de montagem em superfície (SMT) e da tecnologia de inserção through-hole. Em comparação com as PCBAs de eletrônicos de consumo, os produtos de grau médico precisam atender a três requisitos diferenciados:

- Padrão de tolerância a defeitos zero: A tolerância a falhas se aproxima de 0, e uma única falha pode causar consequências sérias;

- Adaptabilidade a ambientes extremos: Operação estável é necessária na faixa de temperatura de -55℃ a 125℃, umidade 85% e condições de vibração de alta frequência;

- Certificação de conformidade multidimensional: Padrões internacionais como ISO 13485, FDA Classe II/III e IEC 60601 devem ser atendidos simultaneamente.

2. Seis características principais de fabricação de PCBA para dispositivos médicos

| Dimensões características | Exemplos de requisitos técnicos | Associação de padrões da indústria |

|---|---|---|

| Alta confiabilidade | 10^6 ciclos sem taxa de falhas, MTBF≥100.000 horas | IEC 60601-1:2012 |

| Projeto de miniaturização | Precisão de montagem do chip 01005 ±0,025 mm, espaçamento da fiação ≤3 mil | IPC-A-610E Classe 3 |

| Estrutura complexa multicamadas | 12-20 camadas de placa HDI, diâmetro do micro furo cego ≤6mil | IPC-2581 |

| Otimização de baixa potência | Corrente de espera de dispositivos vestíveis <1μA | AAMI ECRI 2020 |

| Capacidade anti-interferência | Eficácia da blindagem EMI ≥60dB, erro de integridade do sinal <0,5% | ISO 80601-2-10 |

| Rastreabilidade | Cada PCBA precisa manter 30 anos de registros de dados de produção | FDA 21 CFR Parte 11 |

3. Análise da estrutura de conformidade regulatória

PCBA para dispositivos médicos precisa passar por uma matriz de certificação de conformidade multidimensional:

- Sistema de gestão da qualidade: ISO 13485 requer o estabelecimento de um sistema de processo completo que abranja projeto e desenvolvimento, controle de aquisição e verificação de produção;

- Diretiva ambiental: A RoHS 3.0 restringe 10 tipos de substâncias perigosas, e as regulamentações REACH gerenciam mais de 4.500 produtos químicos;

- Normas de segurança elétrica: A IEC 60601-1 estipula que a corrente de fuga é menor que 10μA e a resistência de isolamento é maior que 100MΩ;

- Especificações de produção: O GMP exige que a limpeza do ambiente de produção atenda aos padrões ISO Classe 7;

- Conformidade de dados: O FDA 21 CFR Parte 11 estipula que os registros eletrônicos devem ser à prova de violação.

4. Três desafios e soluções principais para PCBA de dispositivos médicos

1. Problema de fabricação com defeito zero

- Problema: A IEC 60601 exige uma taxa de defeitos de <1 ppm, e os métodos de detecção tradicionais são difíceis de cobrir todos os tipos de defeitos;

- Solução:

- Introduzir um sistema de detecção sêxtuplo (detecção de pasta de solda SPI, AOI 3D, raio X, teste de varredura de limite, etc.);

- Use algoritmos de aprendizado de máquina para otimizar o modelo de detecção, e a taxa de precisão de reconhecimento de defeitos será aumentada para 99,99%.

2. Miniaturização e integração de alta densidade

- Exemplo de requisito:

- O PCBA do endoscópio capsular precisa integrar mais de 200 componentes em um substrato de 8 mm × 8 mm;

- A pulseira de monitoramento de ECG precisa atingir 7 dias de monitoramento contínuo com uma bateria de 100mAh.

- Avanço tecnológico:

- Aplique um pacote BGA de passo de 0,8 mm para suportar a montagem do chip 01005 (0,4 mm × 0,2 mm);

- Desenvolver pré-impregnado de alto valor de TG (≥170℃) para melhorar a estabilidade térmica de placas multicamadas.

3. Verificação de confiabilidade em ambientes extremos

- Plano de teste:

- Teste de ciclo de temperatura (-55℃↔125℃, 500 ciclos);

- Teste de névoa salina (solução de NaCl 5%, 96 horas sem corrosão);

- Teste de choque mecânico (onda de meia senoide, aceleração de pico 500G).

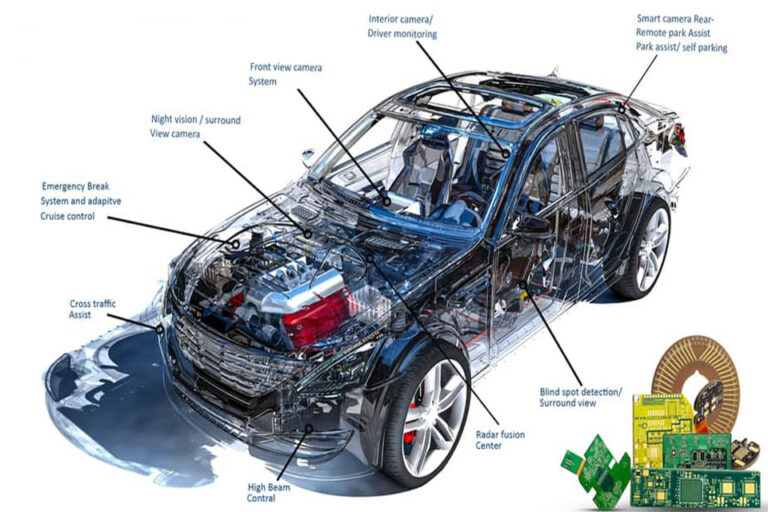

5. Adaptação técnica dos principais cenários de aplicação

| Tipo de equipamento | Indicadores-chave de desempenho do PCBA | Soluções técnicas típicas |

|---|---|---|

| Placa de sinal de TC/RM | Transmissão de alta velocidade de 10 Gbps, diafonia <-40 dB | Placa HDI de 10 camadas, espaçamento de pares diferenciais ≥5mil |

| Placa de controle do ventilador | Atraso de resposta de 1 ms, ondulação de potência <5 mV | Placa rígida-flexível de 4 camadas, eficiência de conversão DC-DC >90% |

| Bomba de insulina inteligente | Comunicação Bluetooth 5.0, corrente de espera <0,5μA | Tecnologia de regulação dinâmica de tensão + MCU de ultrabaixo consumo de energia |

6. Tendências tecnológicas futuras e insights do setor

- A IA capacita a manufatura:

- Use a visão computacional para previsão de defeitos para reduzir o tempo de reinspeção manual em 30%;

- Simulação de processos baseada em gêmeos digitais para encurtar o ciclo de introdução de novos produtos.

- Inovação de materiais:

- Desenvolver substratos de poliimida resistentes a altas temperaturas (≥150℃) para prolongar a vida útil do dispositivo;

- Pesquise materiais de embalagem biocompatíveis para reduzir o risco de rejeição de dispositivos implantáveis.

- Integração de computação de ponta:

- Integrar NPU (unidade de processamento de rede neural) no PCBA para obter diagnóstico de IA localizado;

- A integração do módulo 5G torna o atraso de resposta do equipamento médico remoto menor que 10 ms.

7. Perspectivas futuras da fabricação de PCBA para dispositivos médicos

Com a popularização do diagnóstico assistido por IA e da telemedicina, dispositivos médicos estão evoluindo de “máquinas de recursos” para “terminais inteligentes”. Por exemplo, bombas de insulina inteligentes precisam ser vinculados aos dados de açúcar no sangue na nuvem por meio de módulos sem fio, o que impõe requisitos mais elevados PCBAdesempenho de comunicação e consumo de energia. No futuro, PCBA para dispositivos médicos a produção industrial se desenvolverá nas seguintes direções:

- Maior integração:Por meio de diferentes tecnologias de encapsulamento, sensores, processadores e memórias são integrados em um único módulo para reduzir o tamanho do dispositivo.

- Confiabilidade mais rigorosa: Desenvolver novos materiais resistentes a altas temperaturas e corrosão para se adaptarem a ambientes médicos mais complexos.

- Funções mais inteligentes: Integre recursos de computação de ponta para obter análise de dados em tempo real e tomada de decisões no lado do dispositivo.

8. Perguntas frequentes

P1: Quais são as principais diferenças entre PCBA para dispositivos médicos e PCBA de nível industrial?

UM: PCBA para dispositivos médicos precisa atender a padrões de segurança elétrica mais rigorosos (como IEC 60601-1), requisitos mais elevados de adaptabilidade ambiental (faixa operacional de -55℃ a 125℃) e processos de certificação de conformidade mais complexos.

T2: Como escolher um fabricante de PCBA médico?

R: Priorize se a empresa possui a certificação ISO 13485, número de registro da FDA e tem uma linha de produção SMT de nível médico (com suporte para posicionamento de componentes 01005) e recursos de teste sêxtuplos.

Q3: Qual é o tamanho mínimo de lote para PCBA de dispositivos médicos?

R: Normalmente, o pedido mínimo é de 500 a 1.000 conjuntos. Produtos personalizados especiais precisam avaliar o custo de desenvolvimento do molde com antecedência.

Q4: Quais são as etapas do processo de inspeção de PCBA médico?

R: Incluindo inspeção de pasta de solda SPI, AOI 3D, perspectiva de junta de solda por raio X, teste funcional, teste de névoa salina e teste de vibração mecânica.

Q5: Como obter um design de baixo consumo de energia em PCBA médico?

R: Use MCU de ultrabaixo consumo de energia, IC de gerenciamento de energia de alta eficiência e tecnologia de regulação dinâmica de tensão para prolongar a vida útil da bateria de dispositivos vestíveis.

Q6: Qual é a tendência tecnológica futura do PCBA médico?

R: Integrar chips de IA, módulos de comunicação 5G e recursos de computação de ponta para promover o desenvolvimento de equipamentos médicos voltados para inteligência e distanciamento.

[Conclusão]

A fabricação de PCBA para dispositivos médicos não é apenas o epítome da engenharia eletrônica de precisão, mas também a intersecção entre segurança médica e inovação tecnológica. Com a penetração de tecnologias como IA e 5G, PCBA para dispositivos médicos evoluirá para uma maior integração e mais inteligência. As empresas precisam continuar investindo em P&D e desenvolver capacidades completas, abrangendo design, fabricação e verificação, para atender aos padrões cada vez mais rigorosos do setor.