Como reduzir efetivamente os custos de montagem de PCB: guia completo

Você sabe como reduzir seu Custos de montagem de PCB?

Projeto de PCB A adaptação representa a base da fabricação eletrônica com custo-benefício. Este guia abrangente revela estratégias comprovadas para reduzir Custos de montagem de PCB Mantendo a qualidade do produto, engenheiros e gerentes de compras buscarão métodos acionáveis, respaldados por dados do setor e casos reais.

Introdução

Os fabricantes de eletrônicos enfrentam uma pressão crescente para reduzir Custos de montagem de PCB sem comprometer os padrões de qualidade. A concorrência no mercado exige otimização estratégica de custos em todas as fases da produção. Este artigo examina sistematicamente técnicas de redução de custos, abrangendo otimização de design, estratégias de aquisição e metodologias de teste. Projeto de PCB os profissionais encontrarão soluções baseadas em dados para obter economias de custos significativas.

Tabela de Conteúdo

Quais fatores determinam os custos de montagem de PCB?

Custos de montagem de PCB decorrem de múltiplas variáveis. A complexidade da placa impacta diretamente os custos de fabricação. A quantidade de camadas aumenta os requisitos de processamento. A seleção de componentes afeta os custos dos materiais. Os procedimentos de teste influenciam os custos de garantia de qualidade.

O volume de produção influencia significativamente os custos unitários. Quantidades maiores geralmente resultam em preços melhores. O relacionamento com fornecedores impacta os custos de aquisição de componentes. A padronização do projeto reduz a complexidade da fabricação.

Os requisitos de qualidade afetam os custos com testes. Especificações de nível militar exigem ampla validação. Eletrônicos de consumo permitem protocolos de teste simplificados. Projeto de PCB decisões tomadas antecipadamente determinam os custos finais de montagem.

Como a contagem de camadas da placa afeta os custos de fabricação?

A quantidade de camadas representa o principal fator de custo em Projeto de PCBCada camada adicional requer processos complexos de laminação. O desperdício de material aumenta com a complexidade das camadas. O tempo de fabricação aumenta significativamente.

Placas de duas camadas oferecem ótima relação custo-benefício para aplicações básicas. Projetos com quatro camadas aumentam os custos em 30-50% em comparação com alternativas de dupla face. Placas de seis camadas triplicam os custos de fabricação na maioria dos casos.

Os requisitos de integridade do sinal frequentemente justificam camadas adicionais. Aplicações de alta frequência podem exigir construções multicamadas. No entanto, cuidados Projeto de PCB o planejamento pode minimizar os requisitos de camadas sem sacrificar o desempenho.

Tabela de comparação de custos: impacto da camada de PCB

| Contagem de camadas | Custo Relativo | Tempo de fabricação | Nível de complexidade |

|---|---|---|---|

| 2 camadas | 1,0x (linha de base) | 3-5 dias | Baixo |

| 4 camadas | 1,3-1,5x | 5-7 dias | Médio |

| 6 camadas | 2,0-2,5x | 7 a 10 dias | Alto |

| 8 camadas | 3,0-4,0x | 10-14 dias | Muito alto |

Quais padrões de design reduzem os custos de montagem de PCB?

As dimensões padronizadas impactam significativamente Custos de montagem de PCB. Placas retangulares otimizam a eficiência da panelização. Tamanhos padrão reduzem o desperdício de corte e o tempo de configuração. As dimensões comuns incluem 80 mm × 60 mm, 100 mm × 80 mm e 160 mm × 100 mm.

A otimização do design dos painéis maximiza o aproveitamento do material. O espaçamento adequado evita defeitos de fabricação. Espaços padrão de 0,5 mm garantem uma separação precisa. Os raios dos cantos eliminam pontos de concentração de tensão.

A padronização da área de componentes reduz a complexidade do inventário. Pacotes padrão como 0603, 0805 e 1206 oferecem vantagens de custo. Alternativas com furo passante aumentam o tempo e os custos de montagem. A tecnologia de montagem em superfície oferece excelente custo-benefício.

As especificações de via afetam diretamente os custos de perfuração. Vias padrão de 0,4 mm custam menos que microvias de 0,3 mm. Furos maiores aumentam a confiabilidade e reduzem a complexidade da fabricação. Projeto de PCB deve priorizar tamanhos de via padrão sempre que possível.

Quais estratégias de otimização do tamanho do furo funcionam melhor?

A seleção do tamanho da broca impacta significativamente Custos de montagem de PCB. Tamanhos de broca padrão reduzem os custos com ferramentas. Os tamanhos comuns incluem 0,2 mm, 0,3 mm, 0,4 mm e 0,5 mm. Cada tamanho específico requer ferramentas específicas.

A tecnologia de microvias aumenta a complexidade da fabricação. Vias cegas e enterradas exigem equipamentos especializados. Furos passantes padrão oferecem vantagens de custo na maioria das aplicações. Projeto de PCB deve minimizar através da variedade.

As considerações sobre a relação de aspecto afetam as taxas de sucesso da perfuração. Relações de aspecto elevadas aumentam os defeitos de fabricação. Relações de aspecto padrão melhoram o rendimento e reduzem os custos. O projeto adequado evita complicações na perfuração.

As taxas de desgaste das ferramentas variam de acordo com o tamanho do furo. Brocas menores exigem substituição frequente. Tamanhos padrão otimizam a vida útil da ferramenta. A eficiência da fabricação melhora com especificações de furo consistentes.

Como a seleção da espessura do cobre pode reduzir custos?

O peso do cobre afeta diretamente os custos com material. O cobre padrão de 1 onça (35 μm) oferece desempenho adequado para a maioria das aplicações. O cobre pesado (2 onças/70 μm) aumenta os custos em 25-30%. Especificações de cobre ultrapesado podem dobrar os custos com material.

Os requisitos de condução de corrente determinam a espessura mínima do cobre. Aplicações de energia podem justificar cobre pesado. Os traços de sinal geralmente apresentam bom desempenho com pesos padrão. Projeto de PCB deve especificar a espessura mínima adequada de cobre.

A complexidade da fabricação aumenta com o peso do cobre. Os processos de gravação exigem ajustes para cobre pesado. Os parâmetros de perfuração mudam com a espessura do cobre. Pesos padrão minimizam as variáveis de fabricação.

Considerações térmicas influenciam a seleção do cobre. O cobre pesado melhora a capacidade de dissipação de calor. No entanto, vias térmicas e Projeto de PCB pode obter resultados semelhantes com pesos de cobre padrão.

Quais estratégias de aquisição de componentes reduzem custos?

Os relacionamentos com fornecedores impactam significativamente Custos de montagem de PCBProgramas de fornecedores preferenciais oferecem vantagens de preço. Compromissos de volume garantem melhores taxas. Parcerias de longo prazo garantem estabilidade na cadeia de suprimentos.

A padronização de componentes reduz a complexidade do estoque. Peças comuns se beneficiam de preços por volume. Pacotes padronizados simplificam os processos de montagem. Projeto de PCB deve priorizar componentes amplamente disponíveis.

Especificações alternativas de componentes proporcionam flexibilidade. Múltiplas opções de fornecimento evitam interrupções na cadeia de suprimentos. Peças compatíveis permitem a otimização de custos. A documentação da lista de materiais deve incluir números de peças alternativos.

A gestão da obsolescência evita reprojetos dispendiosos. O planejamento do ciclo de vida dos componentes mantém a disponibilidade do fornecimento. As notificações de fim de vida útil acionam o sourcing proativo. A gestão estratégica de estoque minimiza os riscos de obsolescência.

Tabela de Otimização de Custo de Componentes

| Estratégia | Redução de custos | Esforço de Implementação | Nível de risco |

|---|---|---|---|

| Compromissos de volume | 15-25% | Médio | Baixo |

| Padronização de Componentes | 10-20% | Alto | Baixo |

| Fornecimento alternativo | 5-15% | Baixo | Médio |

| Gestão do ciclo de vida | Variável | Médio | Baixo |

Quais métodos de teste oferecem a melhor relação custo-lucro?

A seleção da estratégia de teste equilibra a garantia de qualidade com o controle de custos. A inspeção óptica automatizada (AOI) oferece cobertura abrangente. Os testes em circuito (ICT) validam a funcionalidade elétrica. Os testes funcionais confirmam o desempenho de ponta a ponta.

Os sistemas AOI detectam defeitos de montagem com eficiência. Defeitos de montagem em superfície tornam-se visíveis imediatamente. A inspeção manual não consegue igualar a velocidade automatizada. Custos de montagem de PCB diminuir através da prevenção de defeitos.

A inspeção por raio-X revela juntas de solda ocultas. Os pacotes BGA e QFN exigem validação por raio-X. O custo por inspeção é em média de $50-75. A detecção de defeitos evita falhas em campo.

Os testes com sondas voadoras oferecem soluções flexíveis. A ausência de requisitos de fixação reduz os custos de instalação. A produção em menor volume se beneficia dos sistemas de sondas voadoras. Projeto de PCB a complexidade afeta o tempo de teste.

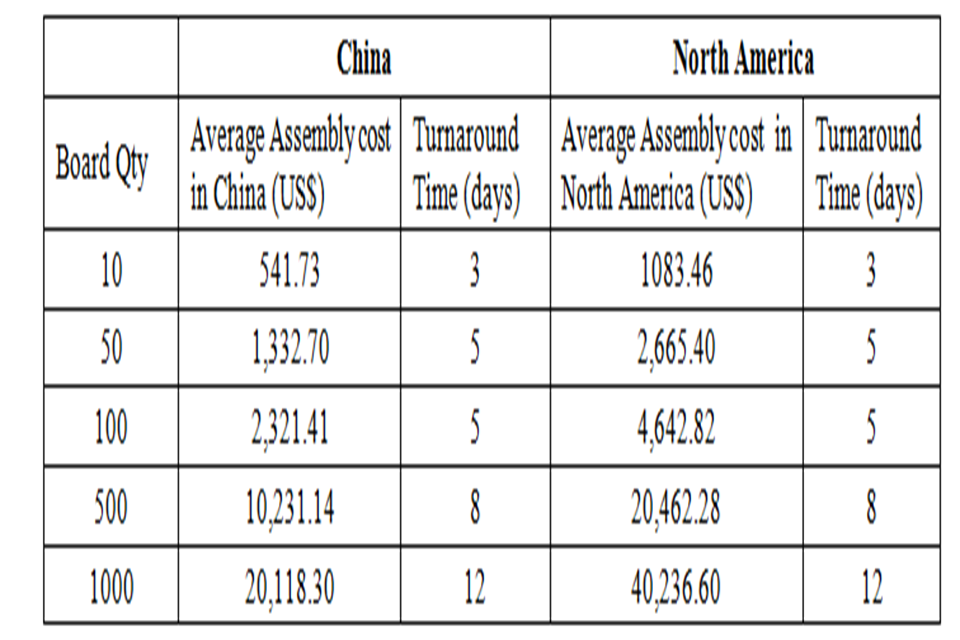

Como os requisitos de volume afetam o preço da montagem?

A quantidade de produção influencia dramaticamente Custos de montagem de PCBOs custos de instalação são distribuídos entre o volume de produção. Quantidades maiores resultam em preços unitários melhores. A análise do ponto de equilíbrio determina os tamanhos ideais dos lotes.

Os custos de NRE (Engenharia Não Recorrente) incluem taxas de configuração. Os custos com ferramentas são amortizados de acordo com o volume de produção. O desenvolvimento de dispositivos de teste exige investimento inicial. Projeto de PCB a complexidade afeta as despesas de NRE.

O preço dos componentes melhora com o compromisso de volume. Quantidades de bobinas oferecem descontos significativos. O preço da fita cortada inclui prêmios de manuseio. O planejamento estratégico de volume otimiza os custos de material.

A eficiência da fabricação aumenta com lotes maiores. O tempo de preparação por unidade diminui substancialmente. As curvas de aprendizado do operador melhoram a produtividade. A consistência da qualidade melhora com tiragens mais longas.

Quais padrões de qualidade afetam os custos de montagem?

As especificações de qualidade afetam diretamente Custos de montagem de PCB. Padrões militares exigem testes extensivos. Aplicações automotivas exigem certificações específicas. Eletrônicos de consumo permitem requisitos mais flexíveis.

Os padrões IPC definem os níveis de qualidade de montagem. A Classe 1 (eletrônica em geral) oferece vantagens de custo. A Classe 2 (serviço dedicado) equilibra custo e confiabilidade. A Classe 3 (alto desempenho) maximiza a qualidade a preços premium.

A frequência das inspeções afeta os custos de garantia da qualidade. A inspeção do primeiro artigo valida os processos. A amostragem estatística reduz os custos de inspeção. A inspeção 100% maximiza a qualidade, mas aumenta as despesas.

Os requisitos de documentação variam de acordo com a aplicação. Registros de rastreabilidade adicionam custos administrativos. O certificado de conformidade pode ser obrigatório. Projeto de PCB a documentação afeta a complexidade da montagem.

Como o design para manufaturabilidade pode reduzir custos?

Os princípios do DFM (Design for Manufacturability) otimizam Custos de montagem de PCBO posicionamento dos componentes afeta a eficiência da montagem. A orientação correta reduz o tempo de configuração. O espaçamento padrão evita conflitos na montagem.

Marcadores fiduciais melhoram a precisão do posicionamento. Máquinas de coleta e posicionamento exigem referências de alinhamento. O posicionamento fiducial correto reduz o tempo de preparação. Projeto de PCB deve incluir marcadores fiduciais adequados.

O design da máscara de solda afeta a qualidade da montagem. Aberturas adequadas da máscara evitam a formação de pontes de solda. O espaçamento adequado garante conexões confiáveis. A máscara de solda ecológica oferece vantagens em termos de custo.

Guias de informações serigrafadas orientam os processos de montagem. Designações claras de componentes reduzem erros. Suplemento de desenhos de montagem Projeto de PCB documentação. A documentação adequada evita atrasos na fabricação.

Resumo

Custos de montagem de PCB a redução requer otimização sistemática em múltiplas dimensões. Projeto de PCB A padronização fornece a base para a eficiência de custos. A aquisição estratégica de componentes alavanca o relacionamento com fornecedores e as vantagens de volume. Os testes inteligentes equilibram a garantia de qualidade com o controle de custos.

As principais estratégias de redução de custos incluem:

• Reduzir o cálculo da camada de PCB por meio de um esquema de projeto cuidadoso

• dimensões padronizadas da placa e pacote de componentes

• Otimizar a espessura do cobre para atender aos requisitos da aplicação

• Aplicar práticas estratégicas de compra de componentes

• Selecione o funcionamento do teste com boa relação custo-benefício

• Aplicar o design aos princípios de fabricação

• A quantidade de produção para benefícios de preços

• Equilibrar os requisitos de qualidade com as barreiras de custo

Perguntas frequentes

Como determino a contagem ideal de camadas de PCB para meu projeto?

Avalie primeiro os requisitos de integridade do sinal. Projetos abaixo de 50 MHz normalmente funcionam com placas de dupla face. Aplicações de alta velocidade podem exigir camadas adicionais para controle adequado de impedância e roteamento de sinal.

Os projetos de PCB padronizados limitarão a funcionalidade do meu produto?

Abordagens de design modular permitem funcionalidades complexas dentro de estruturas padronizadas. O planejamento cuidadoso e a seleção de componentes podem atender à maioria dos requisitos sem formatos de placa personalizados.

Quais riscos devo considerar ao usar componentes alternativos?

Verifique os parâmetros elétricos, a compatibilidade dos pacotes e a estabilidade da cadeia de suprimentos. Teste componentes alternativos minuciosamente antes do compromisso de produção. Mantenha bancos de dados de componentes alternativos atualizados.

Quanto os custos de teste normalmente representam nas despesas totais de montagem?

Os testes normalmente representam 8-12% do custo total de montagem de PCB para placas de média complexidade. Aplicações de alta confiabilidade podem exigir alocação de 15-20% para testes.

A otimização da espessura do cobre afeta o desempenho térmico?

A espessura padrão de cobre de 1 onça atende aos requisitos térmicos da maioria das aplicações. O projeto adequado da via térmica e as técnicas de dissipação de calor podem alcançar excelente desempenho térmico sem cobre pesado.

Quais são os requisitos essenciais para uma panelização eficaz?

Mantenha um espaçamento mínimo de 0,5 mm entre as placas. Inclua furos de posicionamento de 3 mm nas bordas dos painéis. Utilize ranhuras em V ou roteamento com abas para separar as placas. Considere a eficiência de utilização dos painéis durante o projeto.

Conclusão

Eficaz Custos de montagem de PCB a redução exige uma implementação de estratégia abrangente. Projeto de PCB A otimização estabelece a base para a eficiência da manufatura. A excelência em compras alavanca o relacionamento com fornecedores e a dinâmica do mercado. A garantia da qualidade equilibra o controle de custos com os requisitos de confiabilidade.

A otimização de custos bem-sucedida exige colaboração multifuncional. As equipes de engenharia devem considerar as restrições de fabricação. Especialistas em compras otimizam o relacionamento com os fornecedores. Profissionais de qualidade garantem a conformidade e gerenciam as despesas.

Desenvolvimentos futuros em automação e design assistido por IA criarão oportunidades adicionais de redução de custos. Projeto de PCB As ferramentas continuam a aprimorar a eficiência da fabricação. Sistemas inteligentes de aquisição otimizam a seleção de fornecedores. Testes automatizados reduzem as despesas com garantia de qualidade e, ao mesmo tempo, melhoram a consistência.