10 errores de diseño de PCB que resultan en errores de ensamblaje de PCB

Abstracto

Los defectos en el diseño de PCB en las placas base publicadas (PCB) pueden obstaculizar considerablemente el éxito del ensamblaje y la funcionalidad final. Evitar errores esenciales en el diseño de PCB reduce los retrasos en la fabricación, reduce los gastos y garantiza una alta calidad. Este breve artículo explora los 10 principales errores de diseño de PCB que con frecuencia resultan en errores de ensamblaje, respaldados por las mejores prácticas de diseño y conocimientos tecnológicos.

Un diseño de PCB excepcional supera la simple creación de un circuito funcional. Incluye el diseño para la fabricación (DFM) y el ensamblaje (DFA). Un buen esquema puede verse completamente debilitado por un formato que sea difícil o imposible de construir correctamente.

Al evitar estos 10 errores de diseño comunes, puede minimizar sustancialmente los errores de configuración, reducir los costos y acelerar su tiempo de comercialización.

1. Huellas de componentes incorrectas o incompletas.

El error:

- Usar una huella genérica que no coincida con la hoja de datos del elemento en particular, desarrollar un impacto desde cero con medidas incorrectas (por ejemplo, dimensión, paso o espacio incorrectos de la almohadilla) o tener una alineación inexacta del pin 1.

Por qué es un problema:

- Las piezas no encajarán: Los cables de las piezas no se alinearán con las almohadillas, lo que hará que la soldadura automatizada e incluso manual sea imposible.

- Juntas de soldadura deficientes: Los tamaños incorrectos de las almohadillas pueden causar juntas de soldadura débiles, lapidación (donde una pieza se levanta por un extremo) o conexión de soldadura.

- Fallo del circuito: Si la asignación de pines es incorrecta, el circuito no funcionará y los elementos podrían dañarse.

Exactamente cómo repararlo:

- Confíe en la hoja de datos: Utilice constantemente la hoja de datos del fabricante para el número de pieza específico que está utilizando. Ciertamente incluirá un "Patrón de tierra recomendado".

- Utilice generadores de huellas compatibles con IPC: Una gran cantidad de software EDA (automatización de estilo electrónico) moderno incluye herramientas para generar huellas compatibles con IPC-7351 basadas en mediciones de elementos.

- Confirmar pin 1: Verifique que el indicador del pin 1 en su huella coincida con el indicador en el elemento físico.

2. Espacio libre insuficiente entre componentes.

El error

Colocar elementos demasiado cerca uno del otro es un error clásico de DFA.

- Cargar elementos de forma segura sin pensar en los requisitos físicos del proceso de configuración.

Por qué es un problema:

- Colisiones de recoger y colocar: La boquilla del dispositivo de recoger y colocar puede golpear un elemento circundante más alto al colocar uno más pequeño.

- Problemas de soldadura: La conexión de soldadura puede ocurrir fácilmente entre las almohadillas de las piezas circundantes durante la soldadura por reflujo.

- La reelaboración es difícil: Si un elemento deja de funcionar, no hay espacio físico para que un técnico use un dispositivo de aire caliente o una tubería de soplado para eliminarlo y reemplazarlo sin dañar a sus vecinos de al lado.

Exactamente cómo repararlo:

- Definir políticas de DRC: Establezca comprobaciones de regulación de diseño (DRC) en su programa de software para el espacio entre componentes. Una pauta general es dejar al menos 0,5 mm (20 mils) entre componentes más pequeños e incluso más para componentes más grandes o altos.

- Consulte a su ensamblador: Su fabricante por contrato (CENTIMETERS) puede proporcionarle sus requisitos de espacio libre específicos según sus dispositivos.

3. Pasar por alto las aliviaciones térmicas.

El error:

Las grandes colocaciones de cobre y los planos de tierra son excelentes para la administración térmica y la estabilidad de la señal, pero pueden ser una pesadilla para la soldadura.

- Conectar una almohadilla de elemento directamente a un gran avión de cobre sin una aliviación térmica.

Por qué es un problema:

- El avión de cobre funciona como un enorme disipador de calor, absorbiendo el calor de la almohadilla durante la soldadura. Esto evita que la almohadilla alcance el nivel de temperatura de reflujo correcto, lo que lleva a un junta de soldadura fría . Este es un problema encubierto que puede pasar la primera evaluación, pero dejar de funcionar más adelante en el área.

Exactamente cómo repararlo:

- Utilice aliviaciones térmicas: En su programa de software EDA, asegúrese de que las almohadillas que se conectan a grandes aviones de cobre utilicen un patrón de aliviación térmica (que comúnmente se asemeja a los radios de una rueda). Esto crea un puente térmico, lo que permite que la almohadilla se caliente adecuadamente mientras mantiene una sólida conexión eléctrica con la aeronave.

4. Serigrafía sobre almohadillas.

El error:

La serigrafía es la capa de tinta utilizada para los designadores de componentes, logotipos y otras marcas. Si bien es valioso, puede causar serios problemas si se pierde.

- Colocar texto o líneas de serigrafía además de las almohadillas de cobre reveladas donde ciertamente se soldarán los elementos.

Por qué es un problema:

- La tinta evita que la soldadura moje correctamente la almohadilla. Esto produce una junta de soldadura no confiable o inexistente, lo que provoca un circuito abierto. Durante la configuración, la pieza puede estar sesgada o lápida mientras intenta elegir una superficie irregular.

Exactamente cómo repararlo:

- Ejecute una inspección de DRC: Su programa de software EDA tiene una comprobación de detalles para el espacio libre de serigrafía a almohadilla. Ejecútelo y ocúpese de todas las infracciones.

- Mantener el espacio libre: Asegúrese de que haya un espacio libre mínimo (por ejemplo, 0,1 mm o 4 mils ) entre cualquier tipo de aspecto de serigrafía y el lado de una almohadilla de soldadura.

5. Via-in-Pad (sin manejo adecuado).

El error:

Colocar un mediante directamente en el centro de una almohadilla de montaje en superficie es una forma fantástica de ahorrar espacio, pero necesita un paso de fabricación especial.

- Diseñar con vías directamente en las almohadillas de soldadura sin especificar al fabricante que deben estar enchufado y chapado .

Por qué es un problema:

- Durante la soldadura por reflujo, la soldadura fundida será mala directamente en el barril mediante acción capilar. Esto priva a la almohadilla de soldadura, lo que lleva a una junta de soldadura deficiente o abierta. Esto es especialmente problemático para los elementos BGA (Round Grid Range).

Exactamente cómo repararlo:

- Mejor práctica: La mejor solución es mover el uso simplemente fuera de la almohadilla y adjuntarlo con un breve rastro (conocido como diseño de "hueso de perro").

- Si debe usar Via-in-Pad: Especifique claramente en sus notas de fabricación que las vías en las almohadillas deben estar "conectado y chapado" (o "relleno y cubierto"). Este es un paso de proceso agregado con un costo conectado, pero es importante para una configuración confiable.

6. Marcadores fiduciales faltantes o mal colocados.

El error:

Los fiduciales son pequeños bolígrafos de cobre en la PCB que funcionan como puntos de referencia para dispositivos ópticos automatizados, como máquinas de recoger y colocar.

- Descuidar la adición de fiduciales al diseño o colocarlos en ubicaciones no óptimas.

Por qué es un problema:

- Sin fiduciales claros, el dispositivo de recoger y colocar no puede "ver" con precisión la ubicación y orientación de la placa. Esto da como resultado errores de posicionamiento de piezas organizados, donde todas las piezas se desplazan o giran, lo que garantiza una configuración fallida.

Exactamente cómo repararlo:

- Utilice fiduciales de panel: Coloque al menos 3 fiduciales en la PCB, idealmente en forma de "L" cerca de las esquinas.

- Utilice fiduciales locales: Para elementos de paso fino como BGA o QFP, coloque 1 o 2 fiduciales de vecindario cerca del elemento para un posicionamiento de mayor precisión.

- Diseño estándar: Un fiducial regular es un 1 mm círculo de cobre de diámetro con un 2 mm tamaño de espacio libre de máscara de soldadura. No lo cubra con serigrafía.

7. Documentos de producción incompletos o inciertos.

El error:

Los archivos de diseño que envía a su ensamblador son su único manual de usuario. Cualquier tipo de ambigüedad ciertamente causará retrasos o errores.

- Suministrar una lista de materiales (BOM) con números de pieza de proveedor (MPN) faltantes, un archivo Centroid (recoger y colocar) insuficiente o notas de ensamblaje inciertas.

Por qué es un problema:

- Piezas incorrectas pedidas: Sin un MPN específico, el ensamblador puede comprar una pieza con el mismo valor pero un paquete, clasificación de voltaje o resistencia diferente.

- Errores de colocación de piezas: Un dato de centroide incorrecto ciertamente hará que las piezas se coloquen en la ubicación incorrecta o con el giro incorrecto.

- Paradas de producción: El ensamblador ciertamente tendrá que detener la producción y llamarlo para obtener información, retrasando su proyecto.

Exactamente cómo repararlo:

- Desarrolle una BOM perfecta: Incluya designadores de referencia (R1, C1, U1), cantidad, valor, un MPN específico, tipo de paquete (0402, SOIC-8) y una columna "No configurar" (DNI) si es necesario.

- Verifique sus documentos de centroide: Asegúrese de que incluya el designador de recomendación, las coordenadas X-Y, el giro y el lado de la placa (superior/inferior) para cada componente.

- Ofrezca ilustraciones de ensamblaje claras: Utilice ilustraciones para resaltar pautas únicas, polarización (para diodos, tapas) y cualquier paso de ensamblaje manual.

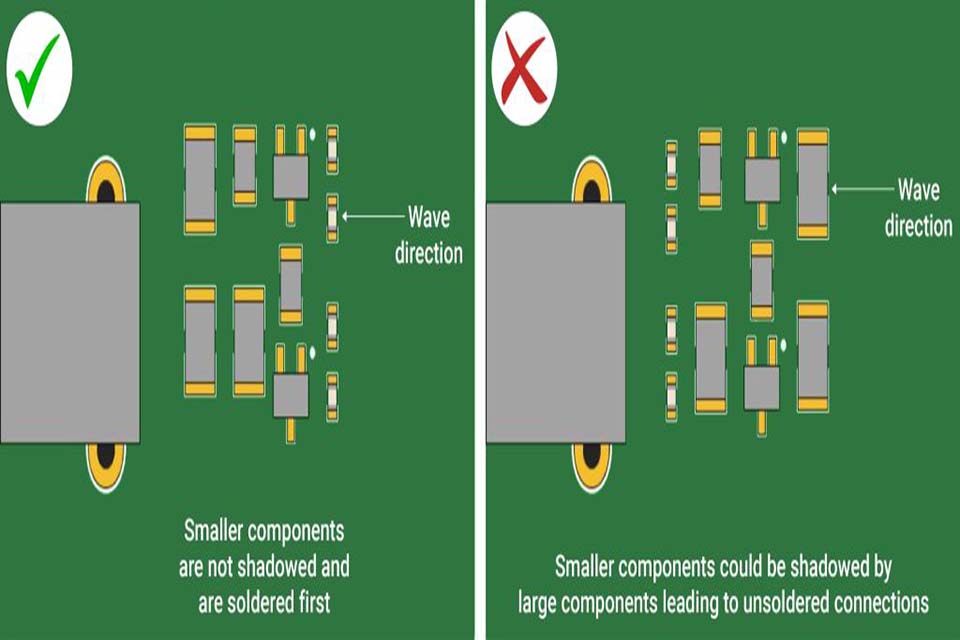

8. Pasar por alto las políticas de panelización.

El error:

Para la fabricación en volumen, las placas no se construyen una por una. Están organizados directamente en un "panel" más grande.

- Colocar piezas demasiado cerca del borde de la placa, sin tener en cuenta cómo las placas ciertamente se separarán del panel.

Por qué es un problema:

- Los elementos cerca del lado pueden dañarse con la herramienta de enrutador o ranurado en V utilizada para el despanelado. Es posible que también desee espacio libre para los rieles de herramientas que sujetan el panel en los fabricantes de ensamblaje.

Exactamente cómo repararlo:

- Mantener el espacio libre del borde: Mantenga todos los elementos un mínimo de 2,5 mm (100 mils) lejos del lado de la placa, especialmente si usa ranuras en V.

- Revise con su CM: Hable con su casa de configuración sobre su técnica de panelización elegida (ranura en V frente a enrutamiento de pestañas con "ataques de ratón") y diseño según sea necesario.

9. Diseño deficiente de la máscara de soldadura

El error:

La máscara de soldadura es la capa de seguridad que evita que la soldadura cortocircuite las trazas circundantes. Una máscara definida incorrectamente es tan mala como ninguna máscara en absoluto.

- Desarrollar "presas" o "astillas" de máscara de soldadura (la máscara entre las almohadillas) que también son delgadas.

Por qué es un problema:

- Si la red de máscara de soldadura entre 2 almohadillas de paso fino está por debajo de la capacidad mínima del fabricante (por ejemplo, < 3 mils), ciertamente no se adherirá de manera efectiva. Puede exfoliarse durante la producción o la soldadura, caer sobre una almohadilla y causar un puente de soldadura (circuito breve).

Exactamente cómo repararlo:

- Conozca las especificaciones de su Fab: Inspeccione el ancho mínimo de red/astilla de máscara de soldadura de su fabricante y establezca esto generalmente en su DRC.

- Utilice el encubrimiento de pandillas para paso fino: Para componentes excepcionalmente de paso fino donde una presa confiable es difícil, es mucho mejor que el fabricante utilice una sola abertura de máscara de soldadura "agrupada" para una fila de pines.

10. Mala opción de elemento y administración del ciclo de vida.

El error:

Un estilo puede ser perfecto para el ensamblaje, pero difícil de construir porque las piezas no están disponibles.

- Crear con componentes que son raros, no recomendados para nuevos diseños (NRND) o al final de su vida útil (EOL). Además, elegir paquetes increíblemente pequeños (como 01005) cuando no es absolutamente esencial.

Por qué es un problema:

- Retrasos en la cadena de suministro: Si una pieza importante tiene un tiempo de entrega de 52 semanas o se agota en cualquier lugar, su proyecto está muerto.

- Mayores costos de ensamblaje: Los paquetes ultra pequeños o exóticos requieren equipos avanzados y un control de procedimiento más estricto, lo que aumenta los costos de ensamblaje.

Exactamente cómo repararlo:

- Examine el suministro durante el diseño: Utilice los sitios de los proveedores (por ejemplo, Digi-Key, Mouser, Octopart) para inspeccionar los niveles de suministro y la preparación mientras estás haciendo .

- Evite los componentes EOL/NRND: La mayoría de los sitios web de los proveedores ciertamente marcarán los componentes que no se recomiendan para los nuevos diseños. Siga estas advertencias.

- Especifique alternativas: En su BOM, proporcione 1 o 2 números de componentes alternativos previamente examinados para piezas comunes como resistencias y condensadores.

Preguntas frecuentes

¿Cuál es la fuente más común de fallos en la configuración de PCB?

Una de las causas más típicas son las huellas de componentes incorrectas y la falta de comprobaciones DFM, lo que resulta en componentes desalineados y fallos de soldadura.

¿Por qué la vía en el pad es un problema en el ensamblaje de PCB?

El via-in-pad puede absorber soldadura lejos del pad, lo que resulta en uniones débiles o aperturas a menos que se rellene y se platee de manera efectiva.

¿Exactamente cómo puedo asegurar que el diseño de mi PCB esté listo para el ensamblaje?

Trabaje en estrecha colaboración con su productor de ensamblaje de PCB durante el diseño, ejecute comprobaciones de DFM y cumpla con los criterios de IPC.

¿Se requieren constantemente fiduciales en una PCB?

Sí, especialmente para el ensamblaje automatizado. Los fiduciales mundiales ayudan al posicionamiento general de la placa, mientras que los fiduciales de vecindad son necesarios para los componentes de paso fino.

Veredicto

Mantenerse alejado de estos 10 errores de estilo comunes mejora drásticamente el precio del éxito de la configuración de PCB. Una placa diseñada adecuadamente garantiza una transición fluida del prototipo a la fabricación, disminuye los errores de configuración y minimiza los sobrecostos. La cooperación con su productor de configuración de PCB durante la etapa de diseño es esencial.