Hauptunterschiede: Prototyp-Leiterplattenmontage vs. Leiterplattenprototyp

Arictle Summary

Den Unterschied zwischen Modell verstehen Prototyp-Leiterplattenmontage Die Herstellung von Leiterplatten in der Produktion ist für alle in der Elektronikentwicklung tätigen Unternehmen von entscheidender Bedeutung. Beide Verfahren umfassen zwar die Herstellung funktionaler Leiterplatten, erfüllen aber grundsätzlich unterschiedliche Funktionen im Produktentwicklungszyklus. Ein Prototyp ist eine frühe Version, die für Tests und die Erkennung der Leiterplattenmontage entwickelt wurde, während Produktionsleiterplatten für den kommerziellen Vertrieb bestimmt sind. Dieser umfassende Leitfaden zu Prototypen und Produktion untersucht die wesentlichen Unterschiede zwischen der Leiterplattenmontage und hilft Ihnen, eine fundierte Entscheidung über den Einsatz der jeweiligen Technologien zu treffen und Ihr Leiterplattenprojekt von der Idee bis zur Marktreife zu bringen.

Inhaltsverzeichnis

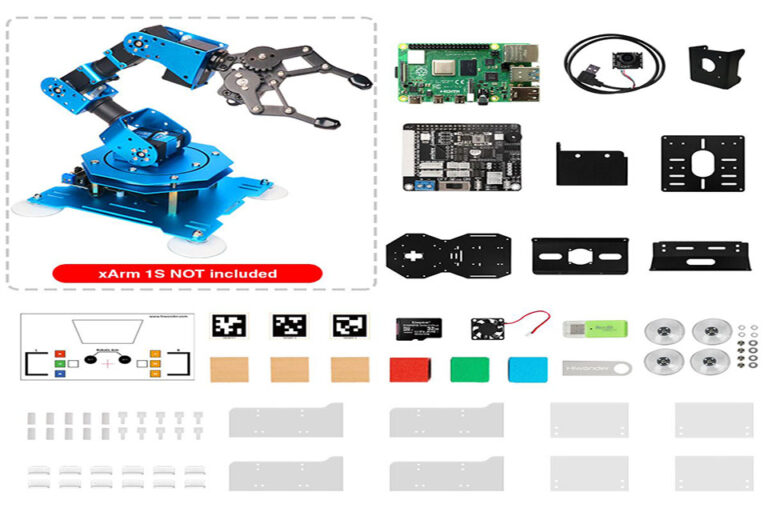

Prototyp-Leiterplattenmontage stellt die Anfangsphase der Leiterplattenentwicklung dar, in der Ingenieure kleine Mengen von Leiterplatten um ihren Platinenstil zu überprüfen und zu bestätigen. Ein Prototyp der Leiterplattenbaugruppe ist eine vorläufige Variante, die es Designern ermöglicht, mögliche Probleme zu erkennen, die Funktionalität zu validieren und ihre Leiterplatte zu optimieren, bevor sie mit der Massenproduktion beginnen. Prototyp-Leiterplattenmontage ist eine entscheidende Maßnahme, die durch frühzeitiges Erkennen von Designfehlern im Entwicklungsprozess viel Zeit und Kosten sparen kann.

Der PCB-Prototyping-Service umfasst im Allgemeinen Schnelle Leiterplattenfertigung, bei der Hersteller Geschwindigkeit vor Kosteneffizienz priorisieren. Diese Methode ermöglicht schnelle Iteration und Tests, sodass Ingenieure wesentliche Änderungen am Leiterplattendesign vornehmen können, bevor sie mit der Produktion beginnen. Professionelle Leiterplattenhersteller sind häufig auf die Prototypenfertigung spezialisiert und bieten flexible Montageservices an, die regelmäßige Designänderungen und kleine Chargenanforderungen berücksichtigen.

Während der Prototyping-Phase werden elektronische Elemente sorgfältig ausgewählt und auf Kompatibilität mit dem Gesamtdesign geprüft. Die Montage von Prototypen erfordert im Vergleich zur automatisierten Fließbandfertigung oft mehr Handarbeit und besondere Aufmerksamkeit. Diese praktische Methode ermöglicht mehr Flexibilität bei der Elementpositionierung und ermöglicht es Ingenieuren, verschiedene Konfigurationen auszuprobieren, um die Leistung ihrer Leiterplatte zu optimieren.

Wie unterscheidet sich die Produktion vom PCB-Montageprototyp?

Die Produktion konzentriert sich auf die Großserienfertigung mit stabiler, kostengünstiger und skalierbarer Leiterplattenbestückung. Bei der Prototypenbestückung stehen Geschwindigkeit und Flexibilität im Vordergrund. Die Serienbestückung von Leiterplatten ist darauf ausgelegt, durch standardisierte Verfahren und automatisierte Fertigung Skaleneffekte zu erzielen. Das Herstellungsverfahren wird für die Großserienfertigung optimiert, indem Produktionslinien mit hochentwickelten Bestückungsautomaten und Reflow-Öfen für eine gleichbleibend hohe Lötstellenqualität eingesetzt werden.

Die Herstellung und Montage von Leiterplatten für die Produktion umfasst umfassende Qualitätskontrollsysteme und strenge Testprotokolle, um die Zuverlässigkeit in Tausenden oder Millionen von Systemen sicherzustellen. Hersteller von Leiterplattenbaugruppen führen statistische Verfahrenskontrollen und automatisierte optische Prüfungen durch, um gleichbleibende Qualitätsanforderungen zu gewährleisten. Die Montage zur Erfüllung der Produktionsanforderungen erfolgt in der Regel in Zusammenarbeit mit spezialisierten Leiterplattenfabriken, die Großaufträge effizient bearbeiten können.

Die Verschiebung von Prototyp-Leiterplattenmontage Die Produktion erfordert sorgfältige Planung und Dokumentation. Gerber-Dateien müssen erstellt, Materialkosten festgelegt und Montageanweisungen standardisiert werden. Produktionsläufe erfordern eine vollständige Leiterplattendokumentation, die keinen Raum für Analysen lässt, da jede Unklarheit, die sich über unzählige Einheiten erstreckt, zu kostspieligen Produktionsfehlern führen kann.

Was sind die geheimen Unterschiede in den Herstellungsprozessen?

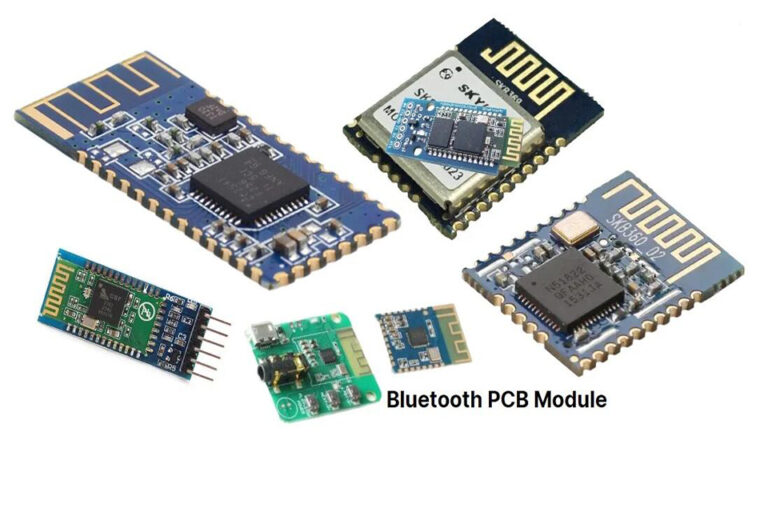

Die Fertigungsverfahren für Modell und Produktion Leiterplatten unterscheiden sich erheblich in Ansatz, Ausstattung und Optimierungszielen. Bei der Modellproduktion stehen Flexibilität und schnelle Bearbeitungszeit im Vordergrund. Dabei kommen häufig kleinere Geräte zum Einsatz, die häufige Setup-Änderungen ermöglichen. Durchsteckelemente und Oberflächenmontagegeräte werden üblicherweise halbautomatisch oder manuell platziert, was einfache Änderungen und Experimente während der Leiterplattenentwicklungsphase ermöglicht.

Die Produktion legt Wert auf Effektivität und Konsistenz durch hochautomatisierte Systeme. Moderne Produktionszentren nutzen hochentwickelte Pick-and-Place-Geräte, die unzählige elektronische Bauteile pro Stunde mit bemerkenswerter Präzision bestücken können. Die Leiterplattenoberfläche wird nach standardisierten Verfahren vorbereitet, und der Lötpastenauftrag erfolgt durch präzise Schablonentechniken. Reflow-Öfen in Produktionsumgebungen sind auf spezifische Temperaturprofile kalibriert, um eine konstante Lötstellenentwicklung über alle Produktionschargen hinweg zu gewährleisten.

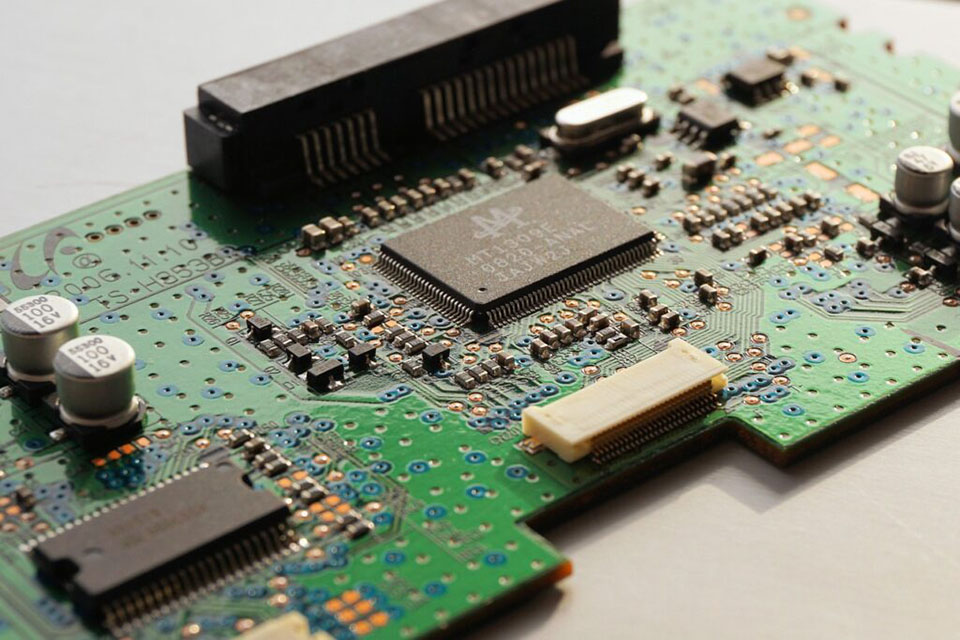

Auch die Qualitätssicherungsmaßnahmen unterscheiden sich je nach Modell und Produktionsprozess erheblich. Die Prototypenmontage von Leiterplatten basiert typischerweise auf Funktionsprüfungen und visueller Beurteilung, während die Serienmontage automatisierte optische Inspektionen, In-Circuit-Screening und analytische Verkostungsverfahren umfasst. Die Produktions- und Montageservices für die Produktion umfassen detaillierte Rückverfolgbarkeitssysteme, die Teile, Verfahren und Testergebnisse für jede einzelne Leiterplattenproduktionscharge erfassen.

Wie sind die Vorlaufzeiten zwischen der Prototyp-Leiterplattenmontage und der Produktion von Leiterplatten im Vergleich?

Die Vorbereitung stellt einen der größten Unterschiede zwischen der Prototypen- und der Serienfertigung von Leiterplatten dar. Prototypendienste sind speziell auf schnelle Bearbeitungszeiten ausgelegt, wobei viele Prototyping-Unternehmen für einfache Designs eine Lieferung innerhalb von 24–48 Stunden anbieten. Diese schnelle Bearbeitungstechnik ermöglicht Ingenieuren schnelle Iterationen während der Designerkennungsphase und ermöglicht so mehrere Designänderungen innerhalb kurzer Zeit.

Die Produktionsvorlaufzeiten sind aufgrund der Komplexität der Skalierung von Produktionsverfahren und der Sicherstellung einer gleichbleibenden Qualität deutlich länger. Die Vorbereitungszeit für die Leiterplattenproduktion beträgt üblicherweise mehrere Wochen bis Monate, abhängig von der Komplexität des Designs, dem Teileplan und den Produktionsvolumenanforderungen. Der verlängerte Zeitrahmen berücksichtigt detaillierte Designbewertungen, die Vorbereitung der Werkzeuge, die Verfahrenserkennung und die Implementierung von Qualitätssystemen.

Die unterschiedlichen Vorlaufzeiten zeigen die grundsätzlichen Ziele der einzelnen Verfahren. Prototyp-Leiterplattenmontage Die Geschwindigkeit steht im Vordergrund, um eine schnelle Stiliteration zu ermöglichen, während sich die Produktionsmontage auf die Etablierung robuster, wiederholbarer Prozesse konzentriert, die eine gleichbleibende Qualität im großen Maßstab gewährleisten. Das Verständnis dieser Vorbereitungsunterschiede ist wichtig für die Auftragsplanung und stellt sicher, dass die Entwicklungspläne mit den Marktanforderungen und Unternehmenszielen übereinstimmen.

Welche Kostenüberlegungen sollten Sie bei Ihrer PCB-Bestellung berücksichtigen?

Die Kostenstrukturen für die Prototypen- und Produktionsmontage von Leiterplatten folgen völlig unterschiedlichen Designs und zeigen ihre unterschiedlichen Ziele und Herstellungsmethoden. Die Prototypenkosten sind aufgrund der speziellen Aufmerksamkeit im Allgemeinen pro Einheit höher. schnelle Bearbeitung Anforderungen und kleinere Skaleneffekte. Dennoch ist die Gesamtinvestition für die Modellentwicklung relativ gering, was sie zu einer hervorragenden Investition für Stilerkennung und Risikominimierung macht.

Bei den Produktionskosten steht die Erzielung eines möglichst günstigen Stückpreises durch Mengenrabatte, automatisierte Prozesse und verbessertes Lieferkettenmanagement im Vordergrund. Die anfänglichen Einrichtungskosten für die Produktion, einschließlich Werkzeugen, Prüfvorrichtungen und Prozesserkennung, können zwar erheblich sein, amortisieren sich jedoch über große Produktionsmengen. Das Ergebnis sind deutlich niedrigere Stückkosten, die den kommerziellen Vertrieb wirtschaftlich rentabel machen.

Berücksichtigen Sie bei der Planung Ihres PCB-Auftragsbudgets die Gesamtkosten, bestehend aus Entwicklungszeit, Screening-Anforderungen und möglichen Neugestaltungskosten. Umfangreiche Modelltests können kostspielige Produktionsfehler vermeiden, die teure Rückrufaktionen oder Neugestaltungen erforderlich machen könnten. Das Geheimnis liegt darin, die Modellgenauigkeit mit dem Druck der Markteinführungszeit in Einklang zu bringen und gleichzeitig sicherzustellen, dass die Produktionskosten mit den angestrebten Produktpreisen und Gewinnmargen übereinstimmen.

Welchen Einfluss hat das PCB-Design auf die PCB-Prototypmontage im Vergleich zur Massenproduktion?

Die zu berücksichtigenden PCB-Stilfaktoren unterscheiden sich erheblich zwischen Prototyping und Massenproduktionsphasen, die jeweils unterschiedliche Optimierungsmethoden erfordern. Prototypendesigns legen häufig Wert auf einfachen Zugang für Screening und Anpassung und integrieren Funktionen wie Testpunkte, Jumper und verfügbare Bauteilplatzierungen, die das Debuggen und die Erkennung erleichtern. Der Platinenstil für Modelle kann zusätzlichen Platz zum Durchdringen bieten und größere Bauteilpakete verwenden, die während der Entwicklung einfacher zu handhaben sind.

Die Produktion konzentriert sich auf die Herstellung von Leiterplattendesigns, Kostenanpassung und langfristige Zuverlässigkeit. Die Prinzipien des Produktionsdesigns (DFM) sind entscheidend und legen Wert auf Komponentenstandardisierung, Kompatibilität mit automatisierter Montage und Optimierung der Lieferkette. Produktionsdesigns reduzieren in der Regel die Leiterplattengröße, um Materialkosten zu senken, optimieren die Teilepositionierung für die automatisierte Montage und enthalten Designregeln, die konstante Fertigungserträge gewährleisten.

Die Umstellung vom Modell auf die Produktion erfordert in der Regel Stilanpassungen, um Fertigungsbeschränkungen und Kostenziele zu berücksichtigen. Dies kann den Austausch von Komponenten, Layoutoptimierungen oder Stilregeländerungen umfassen, die die Herstellbarkeit verbessern und gleichzeitig die Leistungsfähigkeit erhalten. Software-Tools für das Leiterplattendesign umfassen häufig DFM Untersuchen von Funktionen, die dabei helfen, potenzielle Produktionsprobleme zu ermitteln, bevor mit der Produktion begonnen wird.

Welche Qualitäts- und Zuverlässigkeitsstandards gelten für jeden Prozess?

Qualität und Zuverlässigkeit Die Anforderungen an die Modell- und Serien-Leiterplattenbaugruppe unterscheiden sich erheblich und spiegeln die vorgesehenen Anwendungen und Lebenszyklen wider. Die Modellqualität konzentriert sich auf praktische Bestätigung und Stilerkennung. Testverfahren dienen dazu, Stilfehler zu erkennen und die Leistung unter verschiedenen Betriebsbedingungen zu überprüfen. Obwohl die Modellprüfung umfangreich ist, umfasst sie in der Regel nicht die umfassenden Zuverlässigkeitstests, die für Industrieprodukte erforderlich sind.

Die Leiterplattenfertigung muss strenge Qualitätsstandards erfüllen, darunter Branchenakkreditierungen, die Einhaltung gesetzlicher Vorschriften und Anforderungen an die langfristige Zuverlässigkeit. Eine umfassende Leiterplattenfertigung umfasst mehrere Prüfphasen, darunter Eingangsprüfung, In-Prozess-Prüfung, abschließende praktische Prüfung und Zuverlässigkeitsvalidierung. Produktionsprüfprotokolle umfassen häufig beschleunigte Alterungstests, thermische Zyklen, Vibrationsprüfungen und andere Umweltbelastungstests, die den jahrelangen Betrieb simulieren.

Die Zuverlässigkeitserwartungen für die Produktion Leiterplatten sind deutlich höher, da Ausfälle im Feld zu teuren Rückrufen, Garantieansprüchen und Markenschäden führen können. Dies erfordert die Implementierung robuster Qualitätsmanagementsysteme, statistischer Verfahrenskontrollen und einer umfassenden Dokumentation, die die Rückverfolgbarkeit gewährleistet und kontinuierliche Verbesserungen ermöglicht. Der Montageprozess für die Produktion umfasst mehrere Kontrollpunkte und Erkennungsschritte, die bei Modellmengen nicht sinnvoll wären.

Wann sollten Sie Prototyp-Leiterplatten der Produktionsmontage vorziehen?

Die Wahl zwischen Prototyp und Serienfertigung hängt von Ihrer Arbeitsphase, Ihren Zielen und Ihrer Risikobereitschaft ab. Prototypen-Leiterplatten sind in der ersten Design- und Entwicklungsphase erforderlich, wenn Sie die Leistung überprüfen, verschiedene Elementalternativen testen oder Designkonzepte bestätigen müssen. Prototypen sind ein wichtiger Schritt, wenn Sie brandneue Produkte entwickeln, wichtige Designänderungen vornehmen oder mit unbekannten Innovationen oder Elementen arbeiten.

Wählen Sie die Prototypenfertigung, wenn Sie Flexibilität für Designanpassungen benötigen, Leistungstests oder die Einhaltung gesetzlicher Vorschriften prüfen oder Proof-of-Concept-Präsentationen für Investoren oder Kunden entwickeln möchten. Die Produktion von Kleinserienmodellen ist auch wichtig für eingeschränkte Markttests, Betaprogramme oder maßgeschneiderte Anwendungen, bei denen die Produktionsmengen keine umfassendere Fertigung rechtfertigen.

Die Produktionsmontage ist abgeschlossen, sobald Ihr Design festgelegt, getestet und für den kommerziellen Einsatz vorbereitet ist. Dieser Übergang erfolgt typischerweise nach erfolgreicher Modellerkennung, behördlicher Genehmigung und Marktakzeptanz. Bei der Entscheidung für die Produktionsaufnahme sollten nicht nur die technische Vorbereitung, sondern auch Marktbedarf, Lieferkettenstabilität und Unternehmensziele, einschließlich Kosten und Erfolgsziele, berücksichtigt werden.

Wie gehen Leiterplattenhersteller mit unterschiedlichen Bestellvolumina um?

Leiterplattenhersteller sind in der Regel entweder auf Modell- oder Produktionsmengen spezialisiert und verfügen über verschiedene Einrichtungen, Geräte und Prozesse, die für jedes Marktsegment optimiert sind. Prototyp-Leiterplattenmontage Die Dienstleistungen konzentrieren sich auf Flexibilität, schnelle Bearbeitungszeiten und technische Unterstützung. Oftmals werden kleinere Produktionslinien beibehalten, die häufige Anpassungen und individuelle Anforderungen ermöglichen. Diese Einrichtungen bearbeiten in der Regel Aufträge von Einzeleinheiten bis hin zu Großserien.

Hersteller von Leiterplattenbaugruppen sind für Großaufträge gerüstet, die in der Regel bei Tausenden von Einheiten beginnen und bis in den Millionenbereich reichen. Diese Zentren investieren in Hochgeschwindigkeitsautomaten, umfassende Qualitätssysteme und Lieferkettenpartnerschaften, die eine Massenproduktion ermöglichen. Die Mindestbestellmengen für die Serienmontage spiegeln die Einrichtungskosten und die Anforderungen an die Prozessvalidierung wider, die mit der Produktion im großen Maßstab verbunden sind.

Zahlreiche Unternehmen für detaillierte Leiterplattenlösungen bieten sowohl Modell- als auch Produktionsdienstleistungen an und ermöglichen so einen nahtlosen Übergang von der Entwicklung zur Fertigung. Diese Methode gewährleistet Kontinuität in Designverständnis, Prozessverständnis und Qualitätsstandards. Einige Unternehmen entscheiden sich jedoch dafür, für jede Phase mit spezialisierten Anbietern zusammenzuarbeiten, um die spezifischen Anforderungen und Fähigkeiten für die Prototypen- und Produktionsphase zu optimieren.

Was sind die Best Practices für den Übergang vom Prototyp zur Produktion?

Der erfolgreiche Übergang vom Modell zur Produktion erfordert sorgfältige Vorbereitung, Dokumentation und Überprüfung, um sicherzustellen, dass die Produktionsleiterplatten die in den Modellen gezeigte Leistung und Performance beibehalten. Beginnen Sie mit einem umfassenden Prototypen-Screening, das nicht nur die Standardfunktionalität, sondern auch die Effizienz unter verschiedenen Umwelt- und Belastungsbedingungen überprüft. Dieses Screening muss potenzielle Zuverlässigkeitsprobleme erkennen, die die Produktionsausbeute oder die Feldleistung beeinträchtigen könnten.

Dokumentieren Sie alle Stilentscheidungen, Teileauswahlen und Montageanforderungen, die während der Prototypenphase bestätigt wurden. Entwickeln Sie umfassende Montagezeichnungen, Pick-and-Place-Dateien und Testverfahren, die die während der Prototypenentwicklung gewonnenen Erkenntnisse widerspiegeln. Gerber-Dateien müssen für die Serienfertigung geprüft und optimiert werden. Dabei müssen alle während der Prototypentests identifizierten Stilverbesserungen berücksichtigt und die Kompatibilität mit Produktionsgeräten und -prozessen sichergestellt werden.

Bestätigen Sie den Produktionsprozess durch Pilotläufe, die die Lücke zwischen Modell und Serienproduktion schließen. Diese Pilotläufe ermöglichen es Ihnen, etwaige Fertigungsprobleme zu erkennen und zu lösen, bevor Sie große Stückzahlen produzieren. Arbeiten Sie eng mit Ihrem Leiterplattenhersteller zusammen, um den Produktionsprozess zu optimieren, Qualitätsmaßnahmen zu überprüfen und die für eine effektive Serienproduktion erforderlichen Lieferkettenkooperationen aufzubauen. Diese Zusammenarbeit stellt sicher, dass beim Übergang vom Prototyping zur Produktion die Designstabilität erhalten bleibt und gleichzeitig die für den industriellen Erfolg erforderlichen Kosten- und Qualitätsziele erreicht werden.

Geheime Erkenntnisse: Wichtige Punkte, die Sie beachten sollten

- Bei der Prototyp-PCB-Montage stehen Geschwindigkeit und Vielseitigkeit im Vordergrund – konzipiert für eine schnelle Modell-, Screening- und Designerkennung mit kurzen Bearbeitungszeiten, die typischerweise in Tagen statt in Wochen liegen

- Die Produktionsmontage konzentriert sich auf Volumen, Konsistenz und Kosteneffizienz – optimiert für die Massenproduktion mit automatisierten Verfahren und Skaleneffekten

- Die Vorbereitungen unterscheiden sich erheblich – Modelle können innerhalb von 24-48 Stunden geliefert werden, während Produktionsaufträge typischerweise Wochen bis Monate bis zur Fertigstellung benötigen

- Die Kostenstrukturen sind grundsätzlich unterschiedlich – Modelle haben höhere Stückkosten, aber geringere Gesamtinvestitionen, während die Produktion durch Volumen niedrigere Stückkosten erreicht

- Qualitätsanforderungen in der Produktion steigen deutlich – Produktionsleiterplatten müssen strenge Zuverlässigkeitsstandards, die Einhaltung gesetzlicher Vorschriften und langfristige Effizienzanforderungen erfüllen

- Designfaktoren zur Berücksichtigung von Änderungen zwischen den Phasen – Modellstile legen den Schwerpunkt auf Testbarkeit und Anpassungsfähigkeit, während Produktionsstile auf Herstellbarkeit und Kostenoptimierung ausgerichtet sind

- Wählen Sie Modelle zur Stilerkennung und zum Testen aus – unerlässlich für die Validierung der Funktionalität, die Identifizierung von Problemen und die Verfeinerung von Designs vor der Produktionsfreigabe

- Schichtplanung ist entscheidend für den Erfolg – Detaillierte Dokumentation, Verfahrensvalidierung und Pilotläufe garantieren eine effektive Skalierung vom Prototyp zur Produktion

- Hersteller-Know-how beeinflusst Servicequalität – Modellspezialisten zeichnen sich durch Vielseitigkeit und Geschwindigkeit aus, während Produktionsprofis auf Volumen und Konsistenz achten

- Investitionen in sorgfältiges Prototyping verhindern kostspielige Produktionsfehler – Die Identifizierung möglicher Probleme während der Prototypenentwicklung ist eine wichtige Maßnahme, die langfristig viel Zeit und Kosten sparen kann.