Strategien zur Montage von Präzisionsuhr-LED-Leiterplatten

Abstrakt

Dieser Artikel untersucht den detaillierten Bereich von Siehe LED-Leiterplattenbaugruppe Es werden die wichtigen Designfaktoren, Produktionsprozesse und Qualitätskontrollprotokolle untersucht, die für die Herstellung von Hochleistungs-Leiterplatten (PCBs) für moderne Armbanduhren, einschließlich LED-Bildschirmen, unerlässlich sind. Wir untersuchen die besonderen Herausforderungen, die Miniaturisierung, Energieeffizienz und Signalintegrität in der Wearable-Technologie mit sich bringen. Darüber hinaus werden verwandte, anspruchsvolle PCB-Innovationen, wie beispielsweise für solarbetriebene RGB-LED-Systeme und flexible Starrflex-Schaltungen, diskutiert, und das übertragbare Wissen in der Präzisionselektronikfertigung hervorgehoben. Ziel ist es, ein umfassendes Verständnis der Technologien und Ansätze zu vermitteln, die zuverlässige und effiziente LED-Leiterplattenbaugruppe anzeigen .

Inhaltsverzeichnis

Einleitung

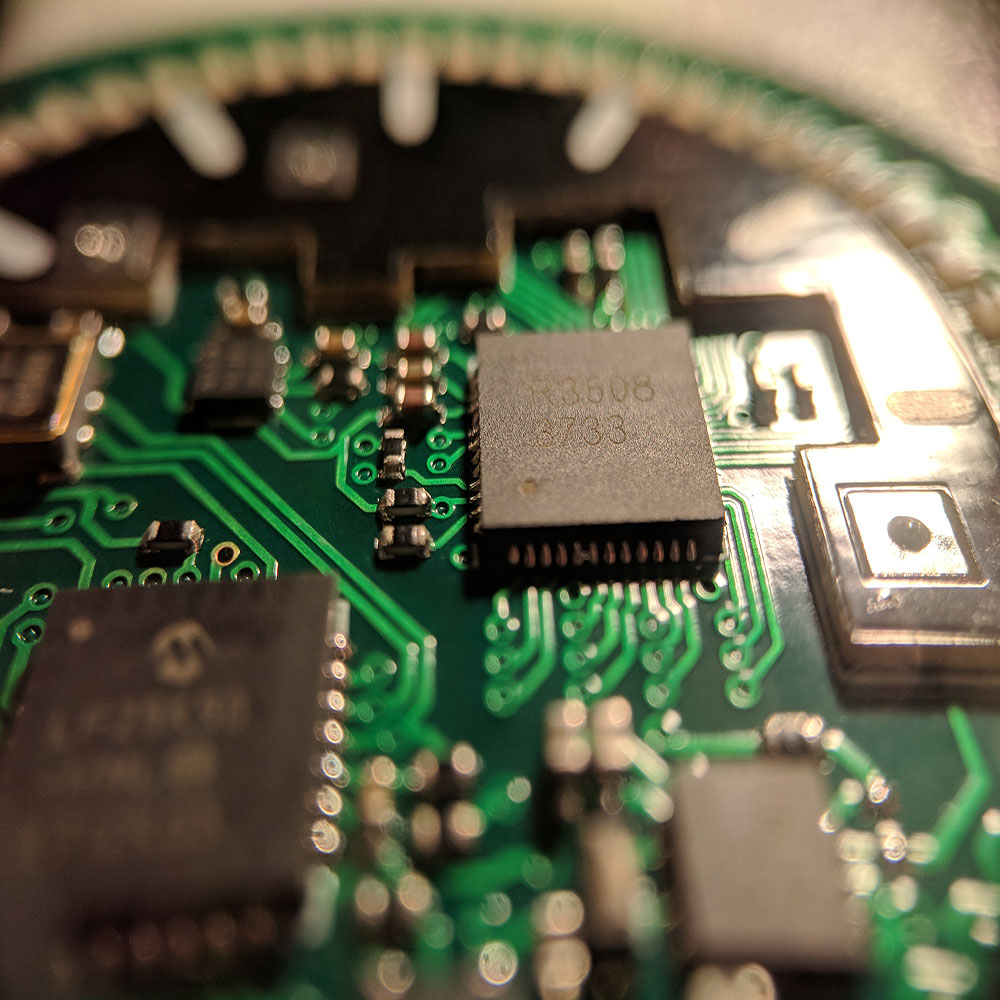

Die Entwicklung persönlicher elektronischer Geräte tendiert regelmäßig zur Miniaturisierung und Leistungssteigerung. Nirgendwo wird dies deutlicher als bei tragbaren Innovationen, insbesondere bei Smartwatches und modernen digitalen Uhren. Das Herzstück dieser Geräte ist die Leiterplatte (PCB), ein technisches Wunderwerk, das alle elektronischen Elemente beherbergt und miteinander verbindet. Wenn diese Uhren Leuchtdioden (LEDs) für Bildschirm oder Beleuchtung enthalten, ist die Komplexität der LED-Leiterplattenbaugruppe anzeigen Verfahren erhöht sich erheblich. Diese Montage erfordert außergewöhnliche Präzision, Fachwissen und fortschrittliche Fertigungskapazitäten.

Dieses Dokument liefert eine wissenschaftliche und technologische Expedition von Beobachten Sie die LED-Leiterplattenmontage Wir analysieren die kritischen Elemente, von den vorläufigen Designfaktoren, die speziell auf kompakte Bauformen zugeschnitten sind, bis hin zu den präzisen Montageverfahren und anspruchsvollen Testverfahren. Das Verständnis dieser Aspekte ist für Hersteller, die zuverlässige, robuste und leistungsstarke LED-Uhren herstellen möchten, unerlässlich. Wir diskutieren außerdem analoge PCB-Innovationen, beispielsweise für solarbetriebene Beleuchtung und Starrflex-Anwendungen, um die Bandbreite der erforderlichen Kompetenz in der modernen Elektronikfertigung zu veranschaulichen. Der Fokus liegt weiterhin auf der aktiven Sprache und klaren, prägnanten Beschreibungen, um dieses Spezialgebiet verständlicher zu gestalten.

1. Grundlegende Konzepte der LED-Leiterplattenmontage für Uhren

Die Montage eines Siehe LED-Platine Die Montage ist ein mehrstufiger Prozess, der Stilbewusstsein mit Fertigungspräzision verbindet. Eine Leiterplatte dient als mechanische Unterstützung und elektrische Verbindungsgrundlage für elektronische Elemente. Sie verwendet Leiterbahnen, Pads und andere Funktionen, die aus Kupferblechen graviert und auf ein nichtleitendes Substrat laminiert werden. Für Uhren, insbesondere solche mit LED-Bildschirmen, sind einige Aspekte entscheidend:

- Miniaturisierung: Uhrengehäuse bieten extrem wenig Platz. PCB-Designer müssen innovative Methoden wie High-Density Interconnect (HDI) nutzen, um alle benötigten Elemente unterzubringen.

- Energieeffizienz: Die Akkulaufzeit ist ein entscheidender Faktor für den Benutzer. Das PCB-Design und die Komponentenauswahl müssen den Stromverbrauch minimieren, insbesondere für den LED-Bildschirm und die zugehörige Treiberschaltung.

- Signalstabilität: Hochfrequenzsignale für Prozessoren, Speicher und Kommunikationsmodule (wie Bluetooth) müssen sorgfältig verwaltet werden, um Störungen zu vermeiden und einen zuverlässigen Betrieb zu gewährleisten.

- Wärmemanagement: LEDs, auch kleine, erzeugen Wärme. Die Leiterplatte sollte diese Wärme ableiten, um Bauteilschäden zu vermeiden und die Effizienz zu erhalten.

Der Viel Spaß beim Zusammenbau der LED-Leiterplatte Der Prozess selbst umfasst das präzise Positionieren und Löten winziger Surface Mount Gadget (SMDs), einschließlich LEDs, Mikrocontrollern, Sensoren und Power-Management-ICs, auf der Leiterplatte.

2. Wichtige Teile in LED-Leiterplattenmontagesystemen für Uhren

Ein normaler LED-Leiterplattenbaugruppe anzeigen wird eine Reihe wichtiger Komponenten beherbergen, von denen jede eine wichtige Funktion erfüllt:.

- Mikrocontrollersystem (MCU): Das „Gehirn“ der Uhr, das alle Funktionen steuert, einschließlich der Steuerung der LED-Anzeige.

- LEDs und LED-Chauffeure: Die Leuchtdioden für das Display und spezielle ICs (Treiber), die deren Helligkeit und Aktivierung steuern. Diese reichen von einfachen Sektor-LEDs bis hin zu Mikro-LED-Arrays für hochauflösende Bildschirme.

- Sensoreinheiten: Beschleunigungsmesser, Gyroskope, Herzfrequenzmesser und GPS-Module sind in Smartwatches weit verbreitet. Ihre Integration auf der Leiterplatte erfordert ein sorgfältiges Layout.

- Energieverwaltungs-IC (PMIC): Behandelt das Laden der Batterie, die Stromverteilung und die Spannungsregulierung, was wichtig für die Verlängerung der Batterielebensdauer ist.

- Erinnerung: Flash-Speicher für Firmware und Benutzerdaten sowie RAM für Betriebsvorgänge.

- Konnektivitätsmodule: Bluetooth-, Wi-Fi- und NFC-Chips sowie die zugehörigen Antennen. Antennenstil und -platzierung sind entscheidend für die Effizienz.

- Passive Teile: Widerstände, Kondensatoren und Induktoren in Minigehäusen (z. B. Größen 0201, 01005) sind für die Schaltungsabstimmung und -stabilität von entscheidender Bedeutung.

3. Zu berücksichtigende Designfaktoren für die LED-Leiterplattenmontage von Uhren

Erreichen optimaler Effizienz in einem LED-Leiterplattenbaugruppe anzeigen erfordert präzises Design. Ingenieure konzentrieren sich auf zahlreiche entscheidende Bereiche:.

3.1. Kompaktes Design für tragbare Geräte . Smartwatches und moderne LED-Uhren erfordern extrem kleine Leiterplatten, die oft so geformt sind, dass sie in nicht rechteckige Gehäuse passen.

- High-Density Interconnect (HDI)-Leiterplatten: Wir setzen die HDI-Technologie ein, die feinere Linien und Flächen, kleinere Durchkontaktierungen (Mikrovias) und eine höhere Anschlussflächendichte ermöglicht. Dies ermöglicht die Platzierung von mehr Bauteilen auf kleinerem Raum.

- Komponentenauswahl: Designer wählen die kleinsten sofort verfügbaren Komponentenpakete (z. B. 01005-Passivbauelemente, Wafer Level Chip Scale Packages – WLCSP), ohne Kompromisse bei der Effizienz einzugehen.

- Schichtstapelung: Mehrschichtige Leiterplatten (bei Smartwatches oft 6–10 oder mehr Schichten) sind Standard. Die strategische Anordnung der Schichten für Strom-, Erdungs- und Signalführung ist sowohl für die Dichte als auch für die Signalintegrität entscheidend.

3.2. Verbesserte Verbindung für Smart-Includes . Moderne Uhren sind Kommunikationszentren. Die Beobachten Sie die LED-Leiterplattenmontage sollte eine robuste kabellose Interaktion unterstützen.

- Antennenkombination: Die Entwicklung und Integration von Antennen (Bluetooth, WLAN, GPS, NFC) direkt auf der Leiterplatte oder die Integration von Miniatur-Chipantennen erfordert spezielle Kenntnisse im Bereich der Hochfrequenztechnik. Die Bauart des Bodenflugzeugs und die Positionierung der Komponenten in der Nähe der Antennen wirken sich erheblich auf die Leistung aus.

- Signalabgeschiedenheit: HF-Signale reagieren empfindlich auf Rauschen. PCB-Layoutmethoden wie Schutzleiterbahnen und sorgfältiges Routing isolieren diese Signale von lauten digitalen Elementen, um stabile Verbindungen zu gewährleisten und Desensibilisierung zu vermeiden.

- Low-Power-Interaktionsprotokolle: Designer nutzen energiesparende Varianten von Interaktionsprotokollen (z. B. Bluetooth Low Energy – BLE), um den Stromverbrauch während der Informationsübertragung und im Leerlauf zu minimieren.

3.3. Energiemanagement und Effizienz . Die Batterielebensdauer ist bei jedem tragbaren Gerät ein Hauptanliegen.

- MCUs und Elemente mit geringem Stromverbrauch: Der erste Schritt besteht darin, Komponenten auszuwählen, die für einen Betrieb mit geringem Stromverbrauch ausgelegt sind.

- Effektives Stromversorgungsnetz (PDN): Das PDN der Leiterplatte muss alle Elemente mit sauberer und stabiler Stromversorgung und möglichst geringen Verlusten versorgen. Dies erfordert eine sorgfältige Dimensionierung der Leiterbahnen, die Platzierung von Entkopplungskondensatoren und Low-Dropout-Regler.

- LED-Treibereffizienz: Für LED-Leiterplattenbaugruppe anzeigen Die Art der LED-Ansteuerung (z. B. Direktantrieb vs. Matrixsteuerung, PWM zur Helligkeitsregelung) wirkt sich direkt auf die Leistungsaufnahme aus. Leistungsstarke LED-Treiber-ICs sind daher unerlässlich.

3.4. Wärmemanagementtechniken . LEDs erzeugen Wärme und bei einer kompakten Uhr muss diese Wärme erfolgreich bewältigt werden.

- Thermische Durchkontaktierungen: Durch die Positionierung von Durchkontaktierungen direkt unter wärmeerzeugenden Komponenten (wie der MCU oder dem LED-Treiber) kann die Wärme an die innere Masse oder die Leistungsplatinen abgeleitet werden, die als kleine Kühlkörper fungieren.

- Kupfergüsse: Die Verwendung großer Kupferflächen auf der PCB-Oberfläche und den Innenschichten trägt zu einer gleichmäßigeren Wärmeverteilung bei.

- Teileplatzierung: Durch die strategische Platzierung von Hochleistungselementen weit entfernt von thermisch empfindlichen Elementen kann die Gesamtzuverlässigkeit verbessert werden.

4. Der Montageprozess der LED-Leiterplatte der Uhr

Die eigentliche Montage ist ein hochpräziser Vorgang. Hier ist eine vereinfachte Aufschlüsselung:

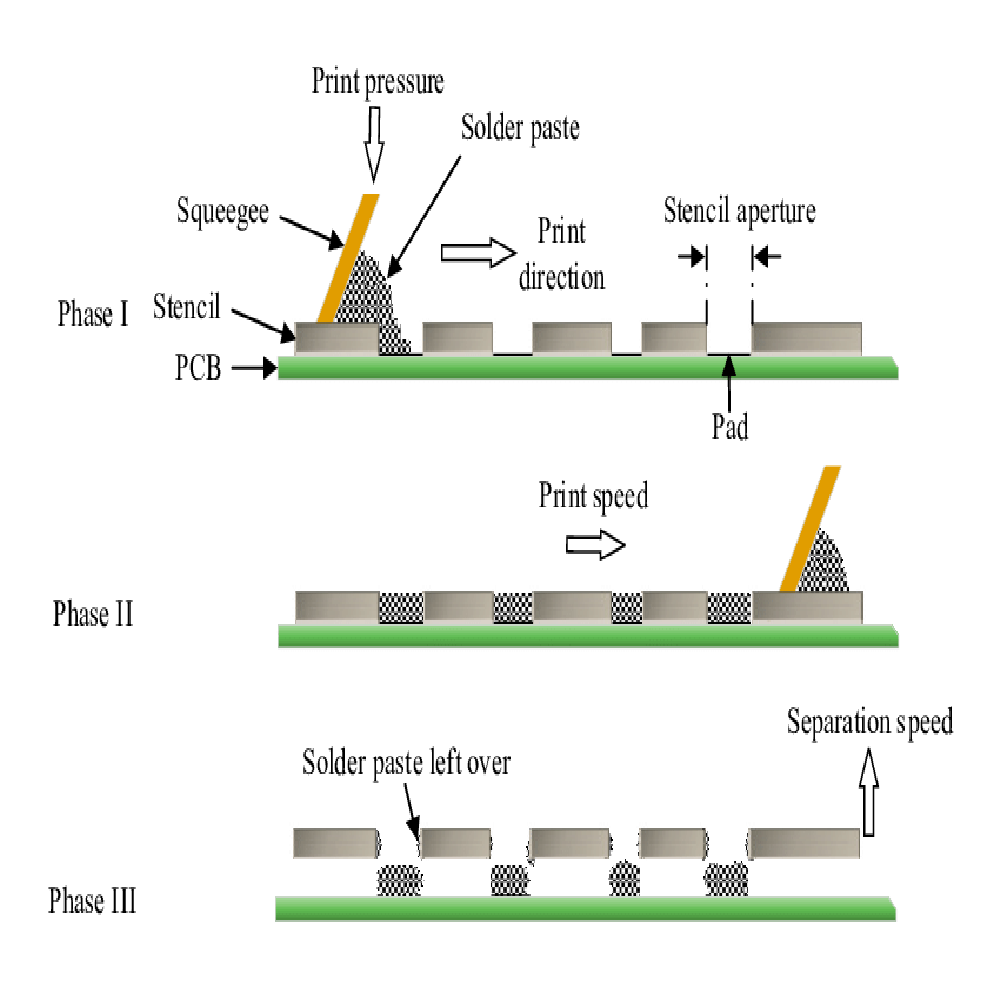

- Lötpastenanwendung: Eine Schablone, die präzise auf die Leiterplatten-Pads ausgerichtet ist, erhält die Lötpaste. Ein Rakel drückt die Paste durch die Öffnungen der Schablone auf die Leiterplatte. Die Präzision dieses Vorgangs ist entscheidend für gute Lötverbindungen, insbesondere bei Fine-Pitch-Komponenten, wie sie in Viel Spaß beim Zusammenbau der LED-Leiterplatte .

- Teileplatzierung (Bestückung): Automatisierte Geräte wählen Bauteile von Rollen oder Trays aus und positionieren sie mit unglaublicher Geschwindigkeit und Präzision (typischerweise im Mikrometerbereich) an den vorgesehenen Positionen auf der Leiterplatte. Bildverarbeitungssysteme überprüfen die Ausrichtung und Platzierung der Bauteile.

- Reflow-Löten: Die nun mit Bauteilen bestückte Leiterplatte, die von der klebrigen Lötpaste gehalten wird, durchläuft einen Reflow-Ofen. Der Ofen verfügt über mehrere Zonen mit gezielt gesteuerten Temperaturprofilen, die das Lot schmelzen und so dauerhafte elektrische Verbindungen herstellen. Das Profil muss für die jeweiligen Bauteile und Leiterplatten optimiert sein.

- Prüfung (Automatisierte Optische Auswertung – AOI): Nach dem Reflow-Löten scannt ein AOI-System die Leiterplatte mithilfe elektronischer Kameras auf Platzierungsfehler, Lötprobleme (Kurzschlüsse, Unterbrechungen, unzureichendes Lot) und falsche Teilepolarität. Dies ist ein wichtiger Schritt in LED-Leiterplattenbaugruppe anzeigen aufgrund der hohen Bauteildichte.

- Wellenlöten oder Selektivlöten (für THCs): Wenn bedrahtete Bauteile vorhanden sind, werden diese mittels Wellenlöten (für Massenlöten) oder Selektivlöten (für bestimmte Punkte) gelötet.

- Reinigung: Flussmittelrückstände vom Löten können korrosiv sein oder mit der Zeit elektrische Probleme verursachen. Leiterplatten werden einem Reinigungsprozess mit speziellen Lösungsmitteln oder wässrigen Lösungen unterzogen.

- Schutzbeschichtung (optional, aber empfohlen): Für verbesserte Haltbarkeit und Feuchtigkeitsbeständigkeit kann eine dünne Schicht nichtleitender Schutzlack auf die bestückte Leiterplatte aufgetragen werden. Dies ist besonders vorteilhaft für Wearables, die Schweiß oder gelegentlichen Spritzern ausgesetzt sind.5. Wissenserweiterung: Solar-RGB-LED-Lichtplatinen .

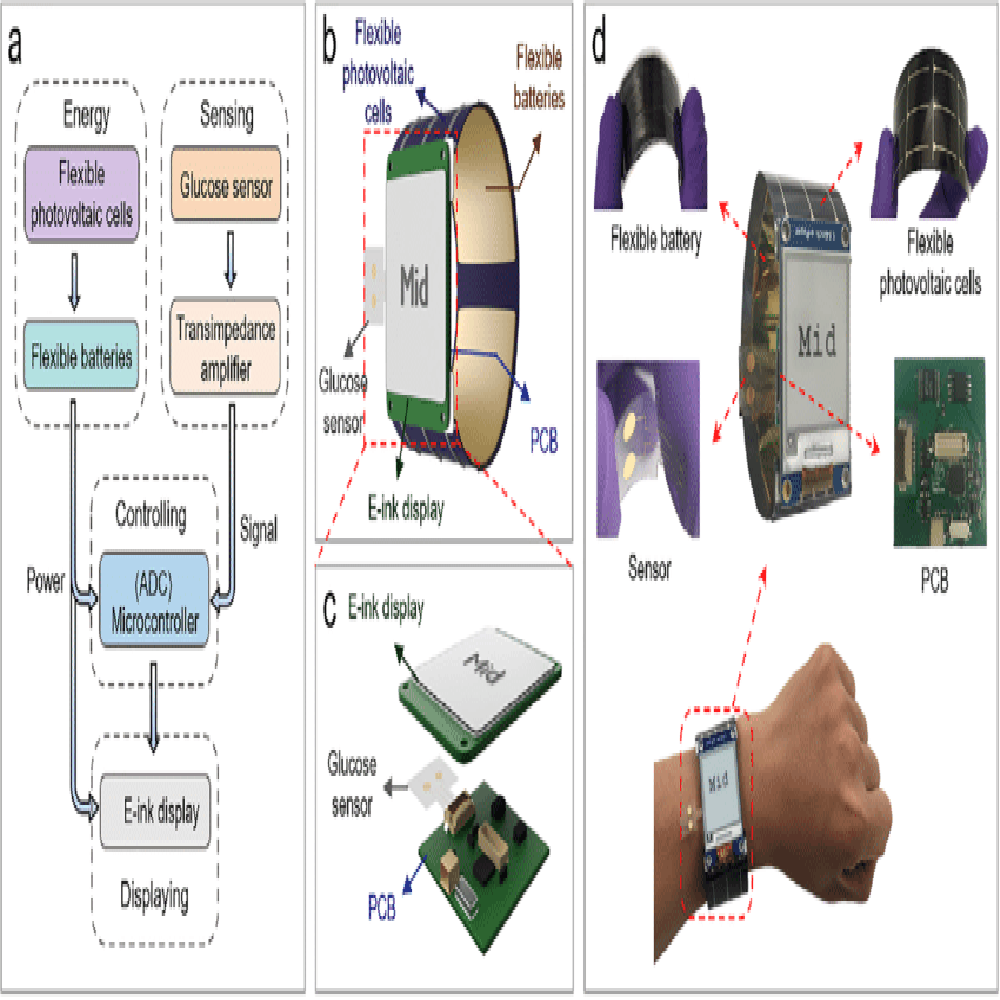

Obwohl es sich nicht auf Uhrenanwendungen bezieht, ist das in der Herstellung präziser Leiterplatten erworbene Know-how auf andere anspruchsvolle Bereiche übertragbar, beispielsweise auf solarbetriebene RGB-LED-Beleuchtung. Diese Systeme erfordern robuste und effiziente Leiterplatten.

5.1. Effektive Beleuchtung mit Energiekosteneinsparungen

Solar-RGB-LED-Leuchten werden gerne für die Außen- und Dekorationsbeleuchtung verwendet. Ihre Platinen müssen:

- Nutzen Sie die Energieeffizienz voll aus: Wandeln Sie Sonnenenergie verlustarm in Licht um. Hocheffiziente LED-Treiber und Leistungswandler sind hierfür entscheidend. Wir entwickeln diese so, dass sie den Energieverbrauch minimieren und gleichzeitig lebendiges, hochwertiges Licht liefern.

- Farbsteuerung: Verwalten Sie zahlreiche RGB-LED-Kanäle, um ein breites Farbspektrum und dynamische Lichteffekte zu erzeugen. Dies beinhaltet präzise Steuersignale von der MCU.

5.2. Nahtlose Kombination mit Solarmodulen . Eine effiziente Energiegewinnung und -speicherung ist von entscheidender Bedeutung.

- MPPT-Regler: Unsere Leiterplatten für Solaranwendungen verfügen häufig über Optimum Power Point Tracking (MPPT)-Regler. Diese Geräte erhöhen die Leistungsaufnahme des Photovoltaikmoduls bei unterschiedlichen Sonneneinstrahlungsbedingungen und steigern so die Ladeeffizienz erheblich.

- Batteriemanagementsysteme (BMS): Bei Systemen mit wiederaufladbaren Batterien schützt ein BMS auf der Leiterplatte die Batterie vor Überladung, Tiefentladung und extremen Temperaturen und verlängert so ihre Lebensdauer.

Diese Fähigkeit, energieeffiziente und umweltverträgliche Leiterplatten zu entwickeln, entspricht den Fähigkeiten, die für anspruchsvolle LED-Leiterplattenbaugruppe anzeigen .

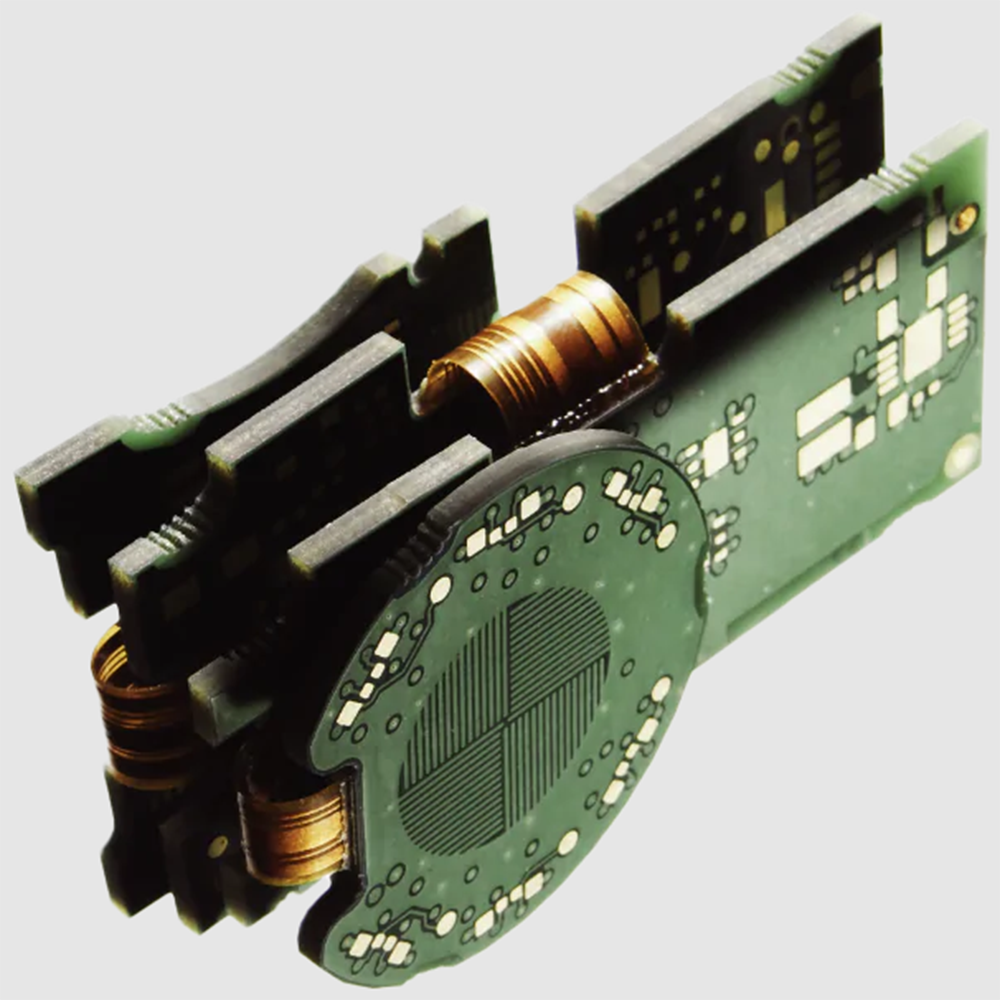

6. Die Funktion von Fast Turn Rigid-Flex-Leiterplatten

Starrflex-Leiterplatten bieten deutliche Vorteile bei Anwendungen mit beengten Platzverhältnissen und dynamischen Bewegungen oder komplexen 3D-Formen. Diese Innovation eignet sich hervorragend für innovative tragbare Geräte, darunter auch einige Uhrenmodelle.

6.1. Vielseitiger Stil für komplexe Anforderungen . Rigid-Flex-Leiterplatten kombinieren die Eigenschaften starrer Platten mit der Biegsamkeit flexibler Schaltkreise.

- Dreidimensionale Stile: Sie können gebogen, gefaltet und geformt werden, um detaillierten Gehäusen zu entsprechen, wodurch der Bedarf an Kabelfernsehern und Adaptern minimiert wird. Dies ist ideal für kompakte LED-Leiterplattenbaugruppe anzeigen wo jeder Millimeter zählt.

- Verbesserte Zuverlässigkeit: Durch den Verzicht auf Verbindungselemente zwischen steifen Abschnitten minimieren Starr-Flex-Modelle mögliche Fehlerquellen und verbessern so die allgemeine Zuverlässigkeit des Artikels.

- Dynamisches Biegen: Bei manchen Wearable-Anwendungen muss sich die Leiterplatte während des Gebrauchs möglicherweise biegen. Eine starrflexible Konstruktion kann dies ermöglichen.

6.2. Widerstandsfähigkeit gegenüber extremen Umgebungen . Starrflexible Leiterplatten können sehr langlebig sein, wenn sie aus geeigneten Materialien (wie Polyimid für die flexiblen Abschnitte) hergestellt werden.

- Vibrations- und Stoßfestigkeit: Die inhärente Flexibilität kann mechanische Spannungen besser absorbieren als einfach starre Platten.

- Eignung für Wearables: Dadurch eignen sie sich für Uhren und andere Wearables, die täglich Bewegungen und möglichen Stößen ausgesetzt sind. Auch für Solar-LED-Systeme im Außenbereich ist ihre Widerstandsfähigkeit gegen Temperaturschwankungen und Feuchtigkeit (bei entsprechender Versiegelung und Verarbeitung) ein erheblicher Vorteil.

Tabelle 1: Vergleich von PCB-Technologien für miniaturisierte Elektronik .

| Besonderheit | Anforderung Starre Leiterplatte | Vielseitige Leiterplatte (FPC) | Starrflexible Leiterplatte | Anwendung in Uhren-LED-Leiterplatten |

|---|---|---|---|---|

| Struktur | Starkes, nicht biegbares Substrat | Dünnes, biegsames Substrat | Kombination aus starr und flexibel | Anforderung: steif für Hauptplatine; starrflexibel für Verbindungen oder geformte Designs |

| Biegbarkeit | Keiner | Hoch | Bestimmte Abschnitte sind biegbar | Ermöglicht den Einbau in gewölbte Uhrengehäuse, verbindet bewegliche Teile |

| Elementdichte | Hoch | Niedrigere Flexbereiche | Hoch hinaus auf steifen Abschnitten | Hohe Dichte für MCUs, Sensoren und LEDs auf steifen Teilen erforderlich |

| Kosten | Untere | Mäßig | Größer | Wird verwendet, wenn Flächenoptimierung und Zuverlässigkeit die Kosten überwiegen |

| Haltbarkeit | Großartig (behoben) | Gut (dynamisches Biegen) | Außergewöhnlich (Stoß/Vibration) | Verbessert die Zuverlässigkeit durch Minimierung der Anzahl an Anschlüssen/Kabeln |

| Anwendungsfallbeispiel | Grundlegende Leiterplatte für Digitaluhren | Anschließen des Displays an die Hauptplatine | Fortschrittliche Smartwatch-Platine mit komplexer interner Verlegung | Optimiert den Innenbereich und ermöglicht schlankere Uhrendesigns |

7. Präzise Fertigung und Anpassung bei der LED-Leiterplattenmontage für Uhren .

Jeder Siehe LED-Leiterplattenbaugruppe Jeder Auftrag stellt einzigartige Anforderungen. Wir bieten maßgeschneiderte Lösungen, die auf diese Bedürfnisse zugeschnitten sind.

7.1. Benutzerdefinierte PCB-Layouts für unterschiedliche Designs

Unser Ingenieurteam arbeitet eng mit den Kunden zusammen.

- Maßgeschneiderte Schaltpläne und Layouts: Wir setzen Kundenspezifikationen in optimierte PCB-Designs um und berücksichtigen dabei Faktoren wie die Positionierung der Komponenten für Signalintegrität, Wärmeleistung und Herstellbarkeit (DFM – Style for Manufacturability).

- Impedanzkontrolle: Für Hochgeschwindigkeitssignale, wie sie typischerweise in Smartwatches vorkommen, ist eine präzise Impedanzkontrolle im PCB-Leiterbahnenstil wichtig. Wir nutzen Simulationstools und Steuerungen, um die Zielimpedanzen zu erreichen.

7.2. Schnelles Prototyping für eine schnellere Markteinführung . In der hektischen Elektronikgeräteindustrie ist Geschwindigkeit gefragt.

- Schnelle Prototyping-Lösungen: Wir bieten Quick-Turn-Prototyping für Beobachten Sie die LED-Leiterplattenmontage Auf diese Weise können Kunden ihre Stile schnell validieren, die Funktionalität testen und erforderliche Änderungen vornehmen, bevor sie mit der Massenproduktion beginnen.

- Iteratives Design: Unser flexibler Ansatz unterstützt die schnelle Umsetzung von Designänderungen, minimiert Entwicklungszyklen und ermöglicht schnellere Produkteinführungen.

8. Unübertroffene Qualitätskontroll- und Testprotokolle

Qualität ist nicht verhandelbar in Viel Spaß beim Zusammenbau der LED-Leiterplatte Wir führen während des gesamten Fertigungslebenszyklus eine umfassende Qualitätssicherung durch.

- Bewertung eingehender Materialien: Alle Teile und unbestückten Leiterplatten werden vor dem Eintreffen in der Fertigungsstraße anhand der Spezifikationen überprüft.

- In-Prozess-Inspektion: Wichtige Schritte wie das Drucken der Lötpaste und die Positionierung der Elemente werden im Auge behalten.

- Automatisierte optische Bewertung (AOI): Wie bereits erwähnt, prüft AOI auf Lötprobleme, Fehler bei der Elementplatzierung und Polarität.

- Röntgenuntersuchung (AXI): Für komplexe Baugruppen mit Ball Grid Arrays (BGAs) oder Quad Flat No-lead (QFN)-Bündeln, bei denen Lötstellen verborgen sind, bietet AXI eine zerstörungsfreie Methode zur Überprüfung dieser Verbindungen. Dies ist wichtig für dicke Siehe LED-Leiterplattenbaugruppe .

- In-Circuit-Screening (ICT): ICT verwendet eine Nagelbettvorrichtung, um einzelne Elemente und Verbindungen auf der montierten Leiterplatte zu bewerten und Kurzschlüsse, Unterbrechungen und korrekte Komponentenwerte zu überprüfen.

- Praktische Bewertung (FCT): Die fertige Leiterplatte wird eingeschaltet und auf ihre gewünschte Funktionalität geprüft. Für eine Beobachten Sie die LED-Leiterplattenmontage Dazu gehört die Überprüfung der LED-Anzeigefunktion, der Sensoreingänge, der Verbindung und des Stromverbrauchs. Für FCT werden häufig kundenspezifische Prüfvorrichtungen und Softwareanwendungen entwickelt.

- Burn-In-Screening: Einige Baugruppen werden möglicherweise einem Burn-In-Screening unterzogen, bei dem sie über einen längeren Zeitraum unter Spannung (z. B. erhöhter Temperatur) betrieben werden, um frühzeitige Ausfälle zu erkennen.

8.1. Akkreditierungen für globale Compliance . Wir halten uns an internationale Qualitätsstandards.

- ISO-Zertifizierung (z. B. ISO 9001): Zeigt Engagement für Qualitätsmanagementsysteme.

- RoHS-Konformität: Stellt sicher, dass die Artikel keine gefährlichen Verbindungen enthalten und somit umweltfreundlich und für den globalen Markt geeignet sind.

- IPC-Standards: Wir befolgen IPC-Standards (z. B. IPC-A-610 für die Abnahme elektronischer Baugruppen), um gleichbleibende Qualität und Zuverlässigkeit sicherzustellen.

9. Hindernisse und Lösungen bei der Montage von LED-Leiterplatten für Uhren

Die besonderen Anforderungen von Siehe LED-Leiterplattenbaugruppe zahlreiche Schwierigkeiten mit sich bringen:.

- Platzbeschränkungen: .

- Herausforderung: * Außergewöhnlich wenig Platz für Teile und Leitungsführung.

- Lösung: * HDI-Innovation, Mikrovias, Mehrschichtplatinen, Elementminiaturisierung (01005, WLCSP) und starr-flexible Designs.

- Wärmeableitung: .

- Hindernis: * LEDs und MCUs erzeugen Wärme, die die Effizienz und Haltbarkeit in einem begrenzten Bereich beeinträchtigen kann.

- Optionen: * Thermische Durchkontaktierungen, Kupferverbindungen, Auswahl thermisch effizienter Materialien und strategische Bauteilpositionierung. Fortgeschrittene Lösungen können Miniatur-Heatpipes oder Graphitverteiler in einigen High-End-Designs umfassen.

- Signalintegrität für HF- und digitale Hochgeschwindigkeitssignale: .

- Schwierigkeit: * Übersprechen, elektromagnetische Störungen und Signalverlust in dichten Hochfrequenzumgebungen.

- Service: * Sorgfältige Impedanzkontrolle, Differentialpaar-Routing, Abschirmung, verbesserter Schichtaufbau und geeignete Erdungsmethoden.

- Energieeffizienz und Akkulaufzeit: .

- Schwierigkeit: * Stabilisierung der Funktionalität mit den Benutzererwartungen hinsichtlich einer langen Akkulaufzeit.

- Lösung: * Verwendung von Komponenten mit geringem Stromverbrauch, effizienten PMICs, verbesserten LED-Antriebsschemata und Energiesparmodi in der Firmware.

- Fine-Pitch-Teilelöten: .

- Herausforderung: * Erhöhtes Risiko von Lötbrücken, Unterbrechungen oder Fehlausrichtungen bei sehr wenigen und eng beieinander liegenden Bauteilanschlüssen/-pads.

- Option: * Hochpräziser Lötpastendruck, fortschrittliche Pick-and-Place-Maschinen mit visueller Positionierung, verbesserte Reflow-Profile und umfassende AOI/AXI-Bewertung.

10. Zukünftige Muster bei der Innovation tragbarer Leiterplatten

Das Feld der LED-Leiterplattenbaugruppe anzeigen und tragbare elektronische Geräte entwickeln sich ständig weiter:.

- System-in-Package (SiP): In einzelne Bundle-Module werden mehr Funktionen integriert, wodurch der Platzbedarf der Leiterplatte minimiert und die Montage vereinfacht wird.

- Flexible und dehnbare elektronische Geräte: Über starrflexible Leiterplatten hinaus könnten völlig flexible und sogar dehnbare Leiterplatten neue Designaspekte für Wearables ermöglichen, die vollständig am Körper haften.

- Micro-LED-Displays: Diese bieten eine höhere Helligkeit, einen deutlich besseren Kontrast und eine höhere Energieeffizienz als aktuelle OLED- oder LCD-Innovationen, bringen aber aufgrund ihrer extrem kleinen Chipgröße völlig neue Herausforderungen bei der Montage mit sich.

- Fortgeschrittene Materialien: Neue Substratmaterialien mit besseren thermischen Eigenschaften, HF-Effizienz oder biologischer Abbaubarkeit werden derzeit erforscht.

- KI in der Fertigung: Künstliche Intelligenz und maschinelles Lernen werden zunehmend zur Verfahrensoptimierung, zur vorausschauenden Instandhaltung von Montageanlagen und zur verbesserten Fehlererkennung in AOI/AXI-Systemen eingesetzt.

Diese Muster werden weiterhin die Grenzen verschieben von LED-Leiterplattenbaugruppe anzeigen , was noch größere Genauigkeit und Entwicklung erfordert.

Häufig gestellte Fragen (FAQs)

F1: Was sind die größten Hindernisse bei der Montage von LED-Leiterplatten für Uhren?

The primary difficulties consist of severe miniaturization requirements, handling heat dissipation from LEDs and ICs in a confined space, guaranteeing signal integrity for high-frequency and RF signals, enhancing power efficiency for prolonged battery life, and properly soldering really fine-pitch elements.

Q2: How does High-Density Interconnect (HDI) technology benefit Enjoy LED pcb board assembly

HDI technology allows for finer conductive lines and areas, smaller sized vias (microvias), and a higher density of parts. This is crucial for watch PCBs as it allows more functionality to be packed into the very limited area available, resulting in smaller sized and sleeker watch designs.

F3: Welche Qualitätskontrollschritte sind für eine seriöse LED-Leiterplattenmontage für Uhren erforderlich? .

Essential QC steps consist of Automated Optical Examination (AOI) for solder joint and part positioning flaws, X-Ray Assessment (AXI) for surprise joints (like BGAs), In-Circuit Testing (ICT) for electrical continuity and part values, and Functional Checking (FCT) to ensure the entire assembly operates as planned. Adherence to IPC standards is likewise vital.

F4: Warum ist das Wärmemanagement für die LED-Leiterplattenmontage von Uhren so wichtig?

LEDs, along with the main processor (MCU) and power management ICs, produce heat. In a compact watch enclosure, this heat can develop, possibly destructive elements, lowering LED life-span, affecting performance, or triggering discomfort to the wearer. Effective thermal management (e.g., thermal vias, copper pours) dissipates this heat, guaranteeing reliability and user comfort.

F5: Können starrflexible Leiterplatten bei der Montage von LED-Leiterplatten für Uhren verwendet werden und welche Vorteile bieten sie?

Yes, rigid-flex PCBs are progressively utilized. Their benefits include the ability to suit complex, non-flat watch case geometries, reduction in ports and cable televisions (enhancing reliability and conserving space), and much better shock/vibration resistance. They are perfect for linking different stiff areas within a watch in a compact and resilient manner.

F6: Wie wird die Energieeffizienz bei der Konstruktion und Montage von LED-Leiterplatten für Uhren berücksichtigt?

Power performance is addressed by choosing low-power microcontrollers and parts, using efficient LED chauffeur ICs and power management ICs (PMICs), enhancing the PCB’s power delivery network to minimize losses, using low-power communication procedures (like BLE), and carrying out power-saving modes in the watch’s firmware.

Fazit und Zusammenfassung

Die effektive Entwicklung moderner LED-Uhren hängt entscheidend von der Qualität und Genauigkeit ihrer LED-Leiterplattenbaugruppe anzeigen Dieser kundenspezifische Bereich erfordert ein tiefes Verständnis elektronischer Designprinzipien, fortschrittlicher Produktionsprozesse und strenger Qualitätskontrollmaßnahmen. Von der Realisierung ultrakompakter Designs und der Gewährleistung robuster Verbindungen bis hin zur Steuerung von Stromverbrauch und Wärmeabgabe erfordert jeder Aspekt präzise Aufmerksamkeit.

Wir haben die Kernprinzipien der Entwicklung und Montage von Leiterplatten für Uhren-LEDs untersucht, einschließlich der Auswahl geeigneter Komponenten, fortschrittlicher Designmethoden wie HDI und der entscheidenden Schritte im SMT-Montageprozess. Darüber hinaus haben wir hervorgehoben, wie Kompetenz in verwandten Bereichen wie Solar-RGB-LED-Platinen und flexiblen Starrflex-Leiterplatten die umfassende Kompetenz im Umgang mit komplexen elektronischen Baugruppen unterstreicht. Die Herausforderungen sind groß, doch mit fortschrittlicher Technologie, erfahrenem Engineering und einem hohen Qualitätsanspruch können Hersteller zuverlässige und innovative tragbare Geräte herstellen, die den hohen Erwartungen der heutigen Kunden gerecht werden. Kontinuierliche Weiterentwicklung und Anpassung an neue Technologien bleiben der Schlüssel zum Erfolg in der dynamischen Welt der Beobachten Sie die LED-Leiterplattenmontage .