Beherrschung der SMT-Technologie für die Leiterplattenbestückung

Artikelzusammenfassung:

Diese eingehende Analyse untersucht die Kernprinzipien von Leiterplattenbestückung SMT-Technologie , ein Eckpfeiler der modernen Leiterplattenmontage Wir analysieren das wichtige vierstufige thermische Verfahren, werfen einen Blick auf die Wissenschaft hinter dem Lötpastenwechsel und zeigen, wie diese Technologie die Effektivität und Qualität in der Elektronikproduktion steigert. Ob Ingenieur, Einkaufsleiter oder Produktionsprofi – dieser Leitfaden vermittelt Ihnen das entscheidende Wissen, um Ihre Produktion zu verbessern, Probleme zu reduzieren und wettbewerbsfähig zu bleiben.

Inhaltsverzeichnis

Abstrakt

In der sich schnell entwickelnden Landschaft elektronischer Geräte, in der Miniaturisierung und hohe Effizienz von entscheidender Bedeutung sind, Leiterplattenbestückung SMT zeichnet sich als das endgültige Verfahren für moderne Leiterplattenmontage Dieser Beitrag bietet eine umfassende wissenschaftliche und technologische Untersuchung des Reflow-Lötens. Wir analysieren methodisch seine wesentlichen Funktionen: Ermöglichung hochpräzisen automatisierten Lötens, optimale Ausnutzung des Produktionsdurchsatzes und Gewährleistung einer herausragenden Qualitätssicherung. Der Text untersucht die Physik des vierstufigen thermischen Profils – Vorheizen, Einweichen, Reflow und Abkühlen – und die metallurgische Transformation von Lotpaste. Gestützt auf Marktdaten, Anforderungen von Organisationen wie IPC und JEDEC sowie praxisnahe Anwendungsanalysen in Branchen von der Verbraucherelektronik bis hin zu unternehmenskritischen kommerziellen Systemen dient dieser Beitrag als zuverlässige Ressource. Er wurde entwickelt, um Elektronikherstellern die notwendigen Erkenntnisse für eine fundierte Technologieauswahl, Prozessoptimierung und Fehlerminimierung in ihren Leiterplattenbestückung SMT .

Was genau ist die SMT-Technologie für die Leiterplattenbestückung?

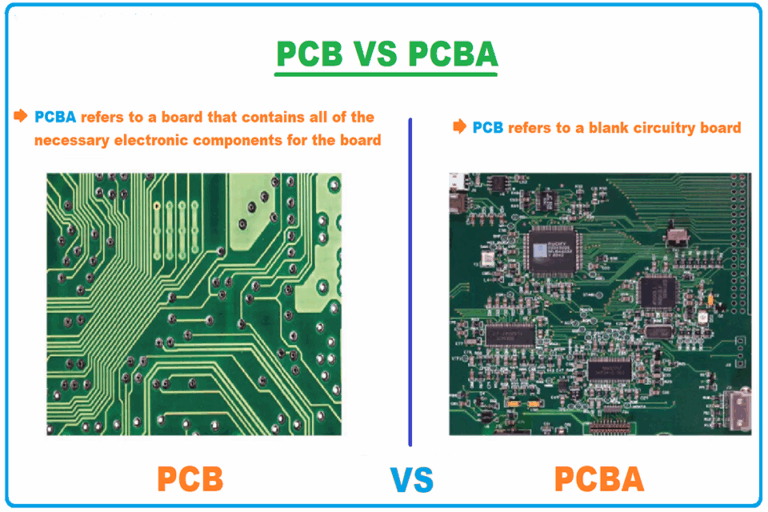

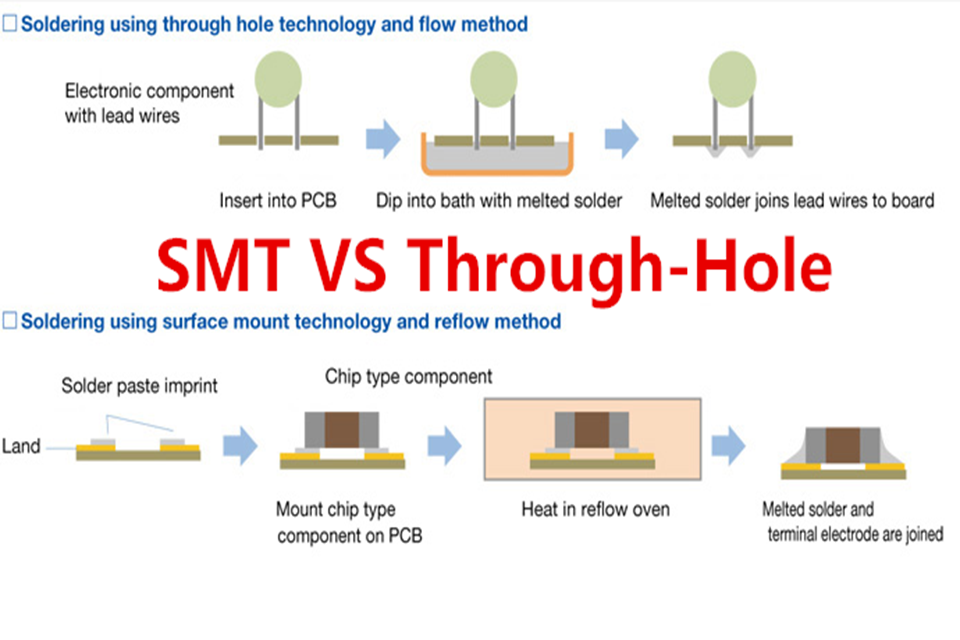

Leiterplattenbestückung SMT-Technologie ist ein extrem kontrollierter thermischer Prozess zur vollständigen Befestigung oberflächenmontierte Bauelemente (SMDs) auf einer Leiterplatte (PCB). Im Gegensatz zur herkömmlichen Durchsteckmontage, bei der die Anschlussleitungen durch Löcher in der Platine geführt werden, werden die Bauteile bei der SMT direkt auf die zuvor auf die Leiterplattenoberflächen aufgetragene Lötpaste gelegt. Anschließend durchläuft die gesamte Baugruppe einen Mehrzonen-Reflow-Ofen. Im Ofen schmilzt die Lötpaste durch präzise kontrollierte Erwärmung und fließt anschließend um die Anschlussleitungen und Pads.

Dieser Prozess ist von entscheidender Bedeutung für Leiterplattenbestückung SMT Das kontrollierte Temperaturprofil des Ofens gewährleistet, dass das Lot richtig schmilzt und erstarrt und so starke, zuverlässige elektrische und mechanische Verbindungen bildet. Der Name der Innovation, „Reflow“, beschreibt direkt diesen wichtigen Phasenübergang der Lötpaste vom halbfesten zum flüssigen und wieder zum festen Zustand. Dieses Verfahren ist aufgrund seiner Geschwindigkeit, Wiederholgenauigkeit und der Fähigkeit, außergewöhnlich kleine und komplizierte Komponenten zu verarbeiten, der Industriestandard für die Massenproduktion von Elektronik.

Der Erfolg von Leiterplattenbestückung SMT hängt von der präzisen Steuerung des Temperaturniveaus ab, das als thermisches Profil bezeichnet wird. Jede Zone im Reflow-Ofen erfüllt eine bestimmte Funktion, vom sorgfältigen Vorheizen der Platine bis hin zur Vermeidung thermische Belastung Eine schnelle Abkühlphase sorgt für eine feinkörnige Lötstellenstruktur. Diese Kontrollmöglichkeit ermöglicht es Herstellern, unzählige Elemente gleichzeitig mit einer Konsistenz zu löten, die beim manuellen Löten nie erreicht werden könnte.

Warum ist die Leiterplattenbestückung SMT der Goldstandard für moderne elektronische Geräte?

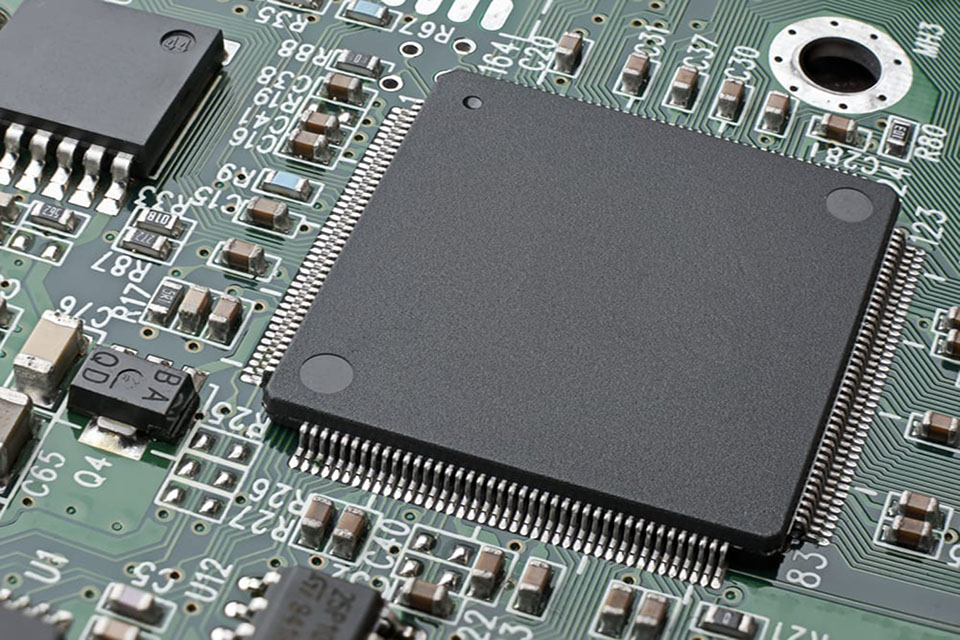

Reflow-Löten ist nicht nur ein Verfahren, sondern eine bahnbrechende Innovation, die den Wandel im Design elektronischer Produkte vorangetrieben hat. Sein Status als „Goldstandard“ beruht auf seiner einzigartigen Fähigkeit, die drei Hauptanforderungen der modernen Produktion zu erfüllen: Miniaturisierung, Effizienz und Zuverlässigkeit. Da Elemente wie BGA-Chips (Ball Grid Array) mit 0,4 mm Rastermaß und kleine passive Bauelemente der Größe 01005 zum Standard werden, sind herkömmliche Lötverfahren nicht mehr praktikabel. Leiterplattenbestückung SMT-Technologie liefert die Mikrometergenaues Löten benötigt.

Das Verfahren stellt sicher, dass Lötausbeute von über 99,97% bei entsprechender Kalibrierung, ein Wert, der direkt mit Rentabilität und Produktqualität zusammenhängt. Beispielsweise enthält ein modernes Smartphone-Motherboard über tausend SMD-Elemente , von denen viele so stark belastet sind, dass nur ein berührungsloser, flächenbasierter Heizprozess wie das Reflow-Löten sie effektiv verbinden kann. Die Anpassungsfähigkeit der Technologie an unterschiedliche Lötpastenformeln , wie beispielsweise der Industriestandard bleifreies Lot Zinn-Silber-Kupfer (SAC305) für langlebige Güter oder hochzuverlässige Zinn-Bismut (SnBi) Legierungen, macht es vielseitig für jede Anwendung.

Darüber hinaus ist die Qualitätssicherung dieses Verfahrens unübertroffen. Die Konsistenz des Reflow-Lötens minimiert typische Lötprobleme erheblich und führt zu einer deutlich geringeren Problemratenkontrolle im Vergleich zum Hand- oder Wellenlöten für SMT-Elemente. Wenn ein Prozess stabil ist, sind seine Ergebnisse vorhersehbar. Diese Konsistenz, bestimmt durch Prozessfähigkeitsindizes wie CPK ≥ 1,67 , bedeutet eine höhere Zuverlässigkeit der Artikel, eine längere Lebensdauer und einen stärkeren Ruf der Marke für Qualität, wenn Leiterplattenbestückung SMT .

Wie erreicht ein Reflow-Ofen eine Präzision im Mikrometerbereich für die Leiterplattenbestückung (SMT)?

Die Genauigkeit von Leiterplattenbestückung SMT basiert auf der fortschrittlichen Technik moderner Reflow-Öfen. Diese Geräte sind keine einfachen Heizgeräte, sondern hochentwickelte Wärmemanagementsysteme. Ein herkömmlicher Ofen verfügt über mehrere Heizzonen – oft acht oder mehr – und zahlreiche Kühlzonen. Jede Zone nutzt eine Kombination aus Konvektions- und Infrarot-Heizelementen, um die Wärmeenergie präzise auf die Leiterplatte zu übertragen.

Konvektionsöfen, die heute am weitesten verbreitet sind, nutzen Ventilatoren zur Zirkulation der heißen Luft und gewährleisten so eine gleichmäßige Temperaturverteilung auf der gesamten Platine, selbst bei komplexen Baugruppen mit vielen großen und kleinen Bauteilen. Dadurch entfällt das „Beobachten“, bei dem größere Bauteile die Wärmezufuhr zu kleineren Bauteilen behindern können. Moderne Öfen verfügen über Temperatursensoren und geschlossene Rückkopplungssysteme, die die Platinentemperatur in Echtzeit überwachen und dynamische Anpassungen ermöglichen, um das gewünschte Temperaturprofil mit einer Genauigkeit von ± 1 °C einzuhalten. Diese sorgfältige thermische Spannungsregelung ist wichtig, um ein Verziehen der Platine und eine Beschädigung der Elemente zu verhindern.

Auch das Fördersystem spielt eine wichtige Rolle. Ein gleichmäßiges, vibrationsfreies Band bewegt die Leiterplatte mit konstanter, programmierbarer Geschwindigkeit durch den Ofen. Dies garantiert, dass jede Leiterplatte die richtige Zeit in jeder Zone verbringt – ein wichtiges Kriterium für einen wiederholbaren Prozess. Die Kombination aus Mehrzonenheizung, fortschrittlichen Wärmeübertragungsverfahren und präziser Transportsteuerung ermöglicht es einem Reflow-Ofen, die komplexen Wärmeprofile, die zum Löten moderner elektronischer Geräte mit hoher Dichte erforderlich sind, mit Mikrometerpräzision auszuführen.

Was ist das vierstufige Wärmeprofil bei der Leiterplattenbestückung (SMT)?

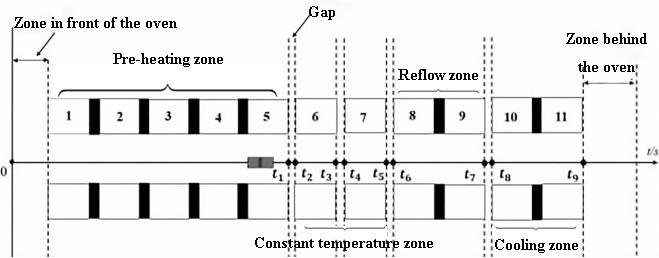

Die „Magie“ von Leiterplattenbestückung SMT-Technologie erfolgt innerhalb eines sorgfältig ausgearbeiteten vierstufigen thermischen Profils. Dieses Profil ist im Wesentlichen eine Temperatur-Zeit-Kurve, die auf die jeweilige Lötpaste, die verwendeten Elemente und das verwendete Leiterplattenmaterial zugeschnitten ist. Laut JEDEC J-STD-020D Voraussetzung ist, dass Sie diese vier Schritte beherrschen, um ein erfolgreiches Lötergebnis zu erzielen.

Stufe 1: Vorheizzone .

Der Leiterplattenbestückung SMT kommt bei Raumtemperatur in den Ofen und wird allmählich aufgeheizt. Das Hauptziel besteht darin, die Temperatur der gesamten Baugruppe gleichmäßig und mit einer geregelten Geschwindigkeit (typischerweise 1-3 °C pro Sekunde) zu erhöhen. Ein schneller Temperaturanstieg würde thermische Spannung , wodurch empfindliche Keramikkondensatoren möglicherweise brechen oder Komponentenpakete beschädigt werden. In dieser Phase wird auch das Flussmittel in der Lötpaste aktiviert, wodurch der Reinigungsprozess der Teileanschlüsse und PCB-Pads eingeleitet wird.

Stufe 2: Einweich- (oder Isolier-)Zone .

In dieser Phase wird die Temperatur der Baugruppe für eine Dauer von 60 bis 120 Sekunden stabil gehalten. Die Kernfunktionen der Haltezone sind zweifach:

- Temperaturniveau Homogenisierung: Dadurch können Teile unterschiedlicher Größe und thermischer Masse genau das gleiche Temperaturniveau erreichen, bevor sie der extremen Hitze der Reflow-Zone ausgesetzt werden.

- Flussmittelaktivierung: Es bietet genügend Zeit für das Flussmittel, um vollständig zu aktivieren, wodurch Oxide und Oberflächenverunreinigungen entfernt werden, um eine außergewöhnliche Benetzbarkeit Während des gesamten Reflow-Vorgangs. Diese Phase ermöglicht außerdem das geregelte Ausgasen unvorhersehbarer Lösungsmittel in der Lötpaste, wodurch Lötprobleme wie Spritzer oder Hohlräume vermieden werden.

Stufe 3: Reflow- (oder Peak-)Zone .

Hier findet das Löten statt. Die Temperatur wird schnell über den Schmelzpunkt der Lotpaste (Liquidustemperatur) erhöht. Für gängige SAC305 bleifreiem Lot liegt diese bei 217 °C. Die Spitzentemperatur erreicht typischerweise 240-250 ° C. Die Baugruppe investiert eine bestimmte Zeit über Liquidus (TAL), typischerweise 45-90 Sekunden, wodurch das geschmolzene Lot strömen und gut abgerundete Filets um die Teilleitungen bilden kann Oberflächenspannung Die Dauer und Spitzentemperaturniveau in dieser Zone sind entscheidend; unzureichende Zeit oder Hitze führen zu einer schwachen Kaltverbindung, während zu viel davon die Komponenten beschädigen und brüchige intermetallische Verbindungen (IMC) .

Phase 4: Kühlzone .

Der letzte Schritt besteht in der Abkühlung des Leiterplattenbestückung SMT Zurückziehen in einen festen Zustand. Die Abkühlrate ist ebenso wichtig wie die Heizrate. Eine geregelte Abkühlrate (normalerweise 3–6 °C pro Sekunde) ist erforderlich, um die Bildung einer feinkörnigen Metallstruktur in der Lötstelle sicherzustellen, die optimale Festigkeit und Zuverlässigkeit gewährleistet. Zu langsames Abkühlen kann zur Bildung dicker, zerbrechlicher IMC-Schichten führen, während zu schnelles Abkühlen einen Thermoschock verursachen und Risse in den Lötstellen oder Bauteilen verursachen kann.

Hier ist eine Tabelle mit den Parametern und der Bedeutung jeder Zone:.

| Thermalzone | Typische Temperaturbereiche (°C) | Hauptfunktion und Zweck | Wichtige Kriterien | Mögliche Mängel bei Ungenauigkeit | |

|---|---|---|---|---|---|

| Vorwärmen | 25 → 150 | Flussmittel auslösen; thermische Spannung entfernen. | Rampenrate: ≤ 3 °C/s | Teilspaltung, Plattenverzug. | |

| Einweichen (Isolierung) | 150 → 180 | Homogenisieren Sie das Temperaturniveau der Platine; vollständige Flussmittelaktivierung. | Einweichzeit: 60-120 s | Lötzinnspritzer, Grabsteinbildung. | |

| Rückfluss (Spitze) | 217 → 245 | Schmelzen Sie Lötpaste, um metallurgische Bindungen zu bilden. | Zeit über Liquidus (TAL): 45–90 Sekunden; Spitzentemperatur : ± 5 ° C | Kalte Verbindungen, unvollständiges Reflow-Verfahren, Teileschäden. | |

| Kühlung | 200 → 25 | Verstärken Sie das Lot und bilden Sie eine feinkörnige Struktur. | Abkühlrate: 3-6 °C/s | Thermoschock, brüchige Verbindungen, Mikrorisse. |

Wie verändert sich Lötpaste während des SMT-Reflow-Prozesses der Leiterplattenmontage?

Lötpaste ist ein hochentwickeltes Produkt, eine homogene Mischung aus kleinen Metalllotkugeln, Flussmittel, Lösungsmitteln und rheologischen Modifikatoren. Ihre Veränderung während der Leiterplattenbestückung SMT-Technologie Der Prozess ist eine bemerkenswerte Mischung aus Chemie und Physik.

- Pastenphase (vor dem Ofen): Bei Raumtemperatur ist die Lötpaste ein viskoses Produkt mit einer Konsistenz, die mit Zahnpasta vergleichbar ist. Dadurch kann sie gezielt durch eine Schablone auf die Leiterplattenpads gedruckt werden. Ihre Hauptaufgabe in diesem Stadium besteht darin, die SMD-Bauteile Die natürliche Klebrigkeit der Baugruppe wird durch die Lötstelle fixiert, bevor sie in den Reflow-Ofen kommt. Die Viskosität ist ein wichtiges Kriterium und liegt üblicherweise im Bereich von 1500–3000 mPa·s.

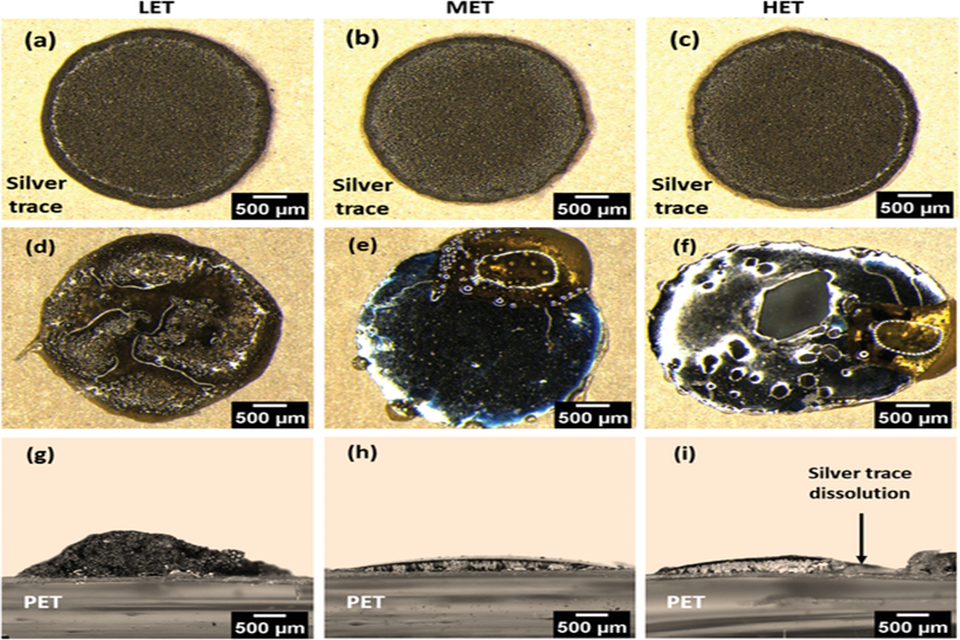

- Flussmittelaktivierung und Schmelzen (Vorwärmen und Einweichen): Als Leiterplattenbestückung SMT Während sich die Paste durch die Vorheiz- und Haltezonen bewegt, wird das Flussmittelsystem aktiv. Das kolophonium-/harzbasierte Flussmittel reinigt die metallischen Oberflächen der Pads und Bauteilanschlüsse und entfernt Oxidschichten, die sonst das Löten behindern würden. Die Lösungsmittel in der Paste verdampfen, und die Viskosität der Paste nimmt ab.

- Koaleszenz und Benetzung (Reflow): Wenn die Temperatur den Liquiduspunkt des Lotes überschreitet (z. B. 217 ° C für SAC305 ), schmelzen die einzelnen Lotkugeln und verschmelzen zu einer einzigen, geschmolzenen Masse. Angetrieben von Oberflächenspannung Das flüssige Lot „benetzt“ die gereinigten Metalloberflächen des Pads und des Anschlusses. Diese Befeuchtung bewirkt, dass das Lot am Anschluss nach oben steigt und die charakteristische konkave Form einer exzellenten Lötverbindung bildet. Die Qualität der Befeuchtung bestimmt die Festigkeit und Leitfähigkeit der Verbindung.

- Verfestigung und IMC-Entwicklung (Abkühlung): In der Kühlzone erstarrt das geschmolzene Lot. Es handelt sich jedoch nicht nur um einen einfachen Phasenwechsel. An der Schnittstelle zwischen Lot und Kupferpad kommt es zu einer Kettenreaktion, die eine dünne Schicht aus intermetallische Verbindungen (IMC) , wie zum Beispiel Cu6Sn5 und Cu3Sn. Diese IMC-Schicht ist der „Klebstoff“, der die metallurgische Verbindung herstellt. Eine dünne, gleichmäßige IMC-Schicht (ca. 1–3 µm) ist für eine starke, zuverlässige Verbindung unerlässlich. Bei ungenauem Reflow-Profil (z. B. zu hoher Spitzentemperatur oder zu langer TAL-Zeit) kann diese Schicht zu dick werden und dadurch brüchig und anfällig für mechanische oder thermische Belastungen werden. Die Zugfestigkeit der endgültigen Lötstelle, die typischerweise über 40 MPa liegt, ist eine direkte Folge dieser kontrollierten Transformation.

Welche typischen Probleme treten bei der Leiterplattenmontage (SMT) auf? Reflow-Löten und wie kann man es verhindern?

Auch bei fortgeschrittenen Leiterplattenbestückung SMT-Technologie Ein schlecht optimierter Prozess kann zu verschiedenen Lötfehlern führen. Das Verständnis dieser Probleme ist entscheidend für die Erzielung hoher Ausbeute Leiterplattenbestückung SMT-Technologie . Hier sind einige der häufigsten Probleme und ihre Präventionsmethoden:

- Tombstoning: Ein kleines Bauteil mit zwei Anschlüssen (z. B. ein Widerstand oder Kondensator) hebt sich an einem Ende und steht senkrecht wie ein Grabstein. Dies wird häufig durch ungleichmäßige Benetzungskräfte verursacht, bei denen ein Pad schmilzt und das Bauteil vor dem anderen zieht.

- Verhütung: Gewährleisten Sie eine gleichmäßige Erwärmung in der Einweichzone, validieren Sie das Pad-Design auf Ausgewogenheit und prüfen Sie die Lötpastenablagerungen auf Konsistenz.

- Lötbrücken: Eine unerwünschte Lötverbindung zwischen zwei oder mehreren benachbarten Pads oder Leitungen, die einen Kurzschluss verursacht.

- Vermeidung: Optimieren Sie den Stil der Schablonenöffnung, um eine extreme Lötpastenablagerung zu verhindern, die Lötpastenviskosität zu kontrollieren und eine präzise Teilepositionierung zu gewährleisten.

- Entleerung: In der verstärkten Lötverbindung eingeschlossene Gasblasen. Kleinere Zwischenräume können zwar sinnvoll sein, große Hohlräume (insbesondere unter BGA-Elementen) können jedoch die Wärmeleitfähigkeit und die mechanische Festigkeit beeinträchtigen.

- Verhütung: Verwenden Sie ein entsprechend konzipiertes thermisches Profil mit einer ausreichenden Einweichphase, um das Ausgasen der Lösungsmittel zu ermöglichen. Stickstoffabwehr im Reflow-Ofen kann die Hohlraumbildung ebenfalls drastisch verringern. Röntgenerkennung wird verwendet, um verdeckte Verbindungen wie BGAs auf Hohlräume zu prüfen.

- Kalte Lötstellen: Verbindungen mit mattem, grauem und rauem Aussehen. Sie entstehen durch unzureichende Hitze, was zu einem unvollständigen Reflow führt. Diese Verbindungen sind mechanisch schwach und elektrisch unzuverlässig.

- Vermeidung: Bestätigen Sie, dass die Spitzentemperatur Und Zeit über Liquidus (TAL) reichen für die verwendete Lötlegierung aus. Überprüfen Sie die Ofenkalibrierung und die Platzierung des Thermoelements.

- Graping/Unzureichende Koaleszenz: Die Lötpaste schmilzt und integriert sich nicht mehr vollständig und hinterlässt eine holprige, traubenartige Textur.

- Vermeidung: Dies deutet oft auf eine oxidierte Lötpaste oder ein unzureichendes thermisches Profil hin. Sorgen Sie für eine ordnungsgemäße Lagerung und Handhabung der Paste und überprüfen Sie die Spezifikationen der Einweich- und Reflow-Zone.

Welchen Einfluss hat die SMT-Technologie für die Leiterplattenbestückung auf die Produktionseffizienz und -kosten?

Die Annahme von Leiterplattenbestückung SMT-Technologie ist ein Hauptfaktor für die wirtschaftliche Effizienz in der Elektronikproduktion. Die Auswirkungen zeigen sich direkt in einem erhöhten Durchsatz, niedrigeren Arbeitskosten und einer verbesserten Gesamtanlageneffizienz (OEE).

Zu den größten Vorteilen zählt der enorme Sprung in der Produktionskapazität. Eine einzige automatisierte SMT-Montagelinie, ausgestattet mit einer modernen 8-Temperaturzonen-Reflow-Lötmaschine kann zahlreiche Platten pro Stunde verarbeiten. Ein typischer Durchsatz Die Produktionsleistung liegt je nach Größe und Komplexität der Leiterplatte bei etwa 120–180 Leiterplatten pro Stunde. Dies steht im Gegensatz zum manuellen Löten, bei dem eine einzelne komplexe Leiterplatte 30 Minuten oder länger benötigt. Dies ermöglicht es Herstellern, die Produktion schnell zu skalieren, um die Marktnachfrage zu befriedigen und die Produktionsleistung einer Linie um über 300% zu steigern.

Automatisierung ist der Schlüssel zu dieser Kosteneffizienz. Eine vollautomatische SMT-Maschine – vom Pastendruck über das Reflow-Löten bis hin zur Evaluierung – erfordert nur minimale menschliche Eingriffe. Dies senkt die Arbeitskosten, die einen erheblichen Teil der Fertigungskosten ausmachen können, erheblich. Beispielsweise kann die Automatisierung eines Lötvorgangs den Arbeitsanteil der Produktkosten von über 60 % auf unter 10 % senken. Branchenanalysen wie Deloittes „Whitepaper zur Elektronikfertigung 2023“ zufolge kann dies zu jährlichen Kosteneinsparungen von über einer Million Dollar pro Fertigungslinie führen. Dies Produktionslinien-Beat-Optimierung gewährleistet eine konsistente, vorhersehbare Ausgabe, die für die Finanzplanung und das Lieferkettenmanagement von entscheidender Bedeutung ist.

Welche Funktion hat die Atmosphärenkontrolle: Luft- oder Stickstoff-Reflow?

Eine entscheidende Entwicklung in Leiterplattenbestückung SMT ist die Kontrolle der Atmosphäre im Ofen. Traditionell wurde das Reflow-Löten in normaler Umgebungsluft durchgeführt. Die Verwendung eines Stickstoffsicherheit Atmosphäre wird zunehmend häufiger verwendet, insbesondere für hochzuverlässige und bleifreie Anwendungen.

In einer basischen Luftumgebung oxidiert der vorhandene Sauerstoff (~ 21%) bei hohen Temperaturen leicht die Oberflächen der Leiterplattenpads, der Anschlussleitungen und des Lots selbst. Diese Oxidation kann eine ausreichende Benetzung verhindern und zu Fehlern wie Graping und schlechter Lötstellenbildung führen. Außerdem erhöht sie die Geschwindigkeit der Raumentwicklung. Flussmittel werden eingesetzt, um dies zu verhindern, ihre Wirksamkeit kann jedoch eingeschränkt sein, insbesondere bei den heute üblichen weniger aktiven No-Clean-Flussmitteln.

Durch den Ersatz von Sauerstoff durch inertes Stickstoffgas (in der Regel wird ein Sauerstoffgehalt unter 500 ppm erreicht) wird der Reflow-Prozess vor Oxidation geschützt. Dies bietet eine Reihe wichtiger Vorteile für Leiterplattenbestückung SMT :

- Größeres Prozessfenster: Das Löten ist letztendlich fehlerverzeihender. Die verbesserte Benetzung ermöglicht Erfolge auch bei kleinen Abweichungen im Wärmeprofil oder der Pastenqualität.

- Reduzierte Problemraten: Die Zahl oxidationsbedingter Fehler sinkt. Laut einem Whitepaper von ASM Pacific Technology kann durch Stickstoff-Reflow der Abstand zwischen Lötstellen von über 15% auf weniger als 2% reduziert werden.

- Verbesserte Lötstellenqualität: In einer Stickstoffatmosphäre hergestellte Verbindungen sind normalerweise glänzender, glatter und weisen eine bessere Benetzung und Rundungsentwicklung auf, was zu einer verbesserten Langzeitzuverlässigkeit führt.

Hier ist eine entsprechende Tabelle:

| Funktion | Luftrückführung | Stickstoff-Reflow |

|---|---|---|

| Umfeld | Umgebungsluft (~ 21% O TWO) | Inerter Stickstoff |

- Geräte der Unterhaltungselektronik: Dies ist möglicherweise die sichtbarste Anwendung. Produkte wie Smartphones, Tablets und tragbare Geräte zeichnen sich durch ihre kompakte Größe und hohe Leistung aus. Leiterplattenbestückung SMT Reflow-Löten ist die einzige praktikable Methode zum Zusammenbau der dicht gepackten Leiterplatten in diesen Geräten, die häufig Teile mit feinem Rastermaß enthalten, wie QFN-Gehäuse mit 0,3 mm Rastermaß und thermisch empfindlichere Mikrokomponenten.

- Informatik und Telekommunikation: Die Motherboards in Servern, Laptops und Netzwerkgeräten sind komplexe Mehrschichtplatinen. Sie benötigen oft eine Doppel-Reflow-Verfahren (Löten von Elementen auf beiden Seiten der Leiterplatte) und muss mit einer gemischte Produktverpackung von großen BGAs und kleineren QFPs. Die thermische Kontrolle des Reflow-Vorgangs ist wichtig, um ein Verziehen der Platine zu vermeiden.

- Elektronische Geräte für Kraftfahrzeuge: Sicherheit ist im Automobilbereich von entscheidender Bedeutung. Elektronische Steuerungssysteme (ECUs) für Motoren, Bremssysteme und Fahrerassistenzsysteme (ADAS) müssen äußerst zuverlässig sein. Der Reflow-Prozess soll Verbindungen erzeugen, die jahrelang hohen Temperaturen, Vibrationen und Feuchtigkeit standhalten, ohne auszufallen.

- Medizinprodukte: Medizinische elektronische Geräte, von Patientenbildschirmen bis hin zu implantierbaren Geräten wie Herzschrittmachern, unterliegen strengen Regulierungsstandards wie IEC 60601-1 Der Herstellungsprozess muss vollständig wiederholbar und überprüfbar sein. Reflow-Löten bietet die für diesen anspruchsvollen Bereich erforderlichen Prozesskontroll- und Dokumentationsmöglichkeiten. Nach der Montage werden diese Produkte häufig strengen 85 ℃/ 85% RH Hitze- und Feuchtigkeitsabschirmung um ihre dauerhafte Zuverlässigkeit zu beweisen.

Was sind die zukünftigen Trends bei der Leiterplattenbestückung (SMT)?

Die Weiterentwicklung von Leiterplattenbestückung SMT ist noch lange nicht vorbei. Angetrieben vom unermüdlichen Streben nach intelligenterer, kleinerer und effizienterer Elektronik entwickelt sich die Reflow-Löttechnologie weiter. Einer der wichtigsten Trends ist die Integration von Expertensystemen (KI) und künstlicher Intelligenz.

Die Entwicklung von KI-Algorithmen zur Temperaturregelung stellt einen bedeutenden Fortschritt dar. Zukünftige Reflow-Öfen werden Deep-Knowing-Designs nutzen, um einen „digitalen Zwilling“ des Leiterplattenbestückung SMT Durch die Simulation der Wärmezirkulation auf der gesamten Platine basierend auf ihrem spezifischen Design und Komponentenmix kann der Ofen die Spezifikationen jeder Temperaturzone proaktiv und dynamisch in Echtzeit anpassen. Diese vorausschauende Steuerung kann Abweichungen ausgleichen und das Profil für jede einzelne Platine verbessern. Dies kann die Ausbeute im ersten Durchgang um 5-8% verbessern und den Energieverbrauch weiter senken.

Ein weiterer wichtiger Fortschrittsbereich ist das Vakuum-Reflow-Löten. Durch die Durchführung des Reflow-Schritts in einer Vakuumkammer werden alle Gase und flüchtigen Flussmittelbestandteile aktiv aus dem geschmolzenen Lot entfernt. Dies ist die effektivste Technik zur Entfernung von Hohlräumen und reduziert die Hohlraumraten auf unter 1%. Dies wird zunehmend wichtiger für Anwendungen wie Leistungselektronik und LED-Module, bei denen sich Hohlräume bilden und zu vorzeitigen Ausfällen führen können. Die Integration von SMT-Linien in eine umfassende Industrie 4.0-Community, bei der Echtzeitdaten von jedem Gerät in ein zentrales Fertigungsleitsystem (MES) eingespeist werden, ermöglicht ein außergewöhnliches Maß an Prozesskontrolle, Rückverfolgbarkeit und Optimierung.

Häufig gestellte Fragen (FAQs).

1. Was ist der Hauptunterschied zwischen Leiterplattenbestückung SMT und Wellenlöten?

Reflow-Löten wird für oberflächenmontierte Elemente (SMDs) eingesetzt. Zunächst wird Lötpaste aufgetragen, anschließend werden die Bauteile platziert und die gesamte Platine in einem Ofen erwärmt. Wellenlöten wird hauptsächlich für bedrahtete Bauteile eingesetzt, wobei die Unterseite der Platine durch eine Welle geschmolzenen Lots geführt wird, um die Anschlussdrähte zu verbinden.

2. Warum ist ein thermisches Profil bei der SMT-Technologie zur Leiterplattenbestückung so wichtig? .

Das thermische Profil ist eine genaue Temperaturangabe. Ein ungenaues Profil kann viele Fehler verursachen, darunter Teileschäden durch Thermoschock, schwache oder offene Verbindungen durch unzureichende Hitze und brüchige Verbindungen durch extreme Hitze. Es ist das wichtigste Element für einen zuverlässigen Lötvorgang.

3. Was ist bleifreies Lot in Leiterplattenbestückung SMT und warum wird es verwendet? .

Bleifreies Lot ist eine Legierung, die typischerweise aus Zinn, Silber und Kupfer besteht (z. B. SAC305 ), das kein Blei enthält. Es wird verwendet, um Umweltrichtlinien wie die RoHS-Richtlinie einzuhalten, die Schadstoffe in Elektronikgeräten begrenzt. Bleifreie Lote haben einen höheren Schmelzpunkt und erfordern präzisere Leiterplattenbestückung SMT Verfahrenskontrolle.

4. Können Sie Teile auf beiden Seiten einer Leiterplatte löten?

Ja. Dies nennt man Doppel-Reflow-Prozess Die Seite mit den kleineren, robusteren Bauteilen wird in der Regel zuerst reflow-gelötet. Eine spezielle Hochtemperatur-Lötpaste oder ein spezieller Klebstoff fixiert diese Bauteile, während die zweite Seite im Reflow-Ofen bearbeitet wird.

5. Wie wird die Qualität von Reflow-Lötstellen geprüft? Leiterplattenbestückung SMT ? .

Die Qualitätskontrolle erfolgt mithilfe verschiedener Verfahren. Die Automatische Optische Inspektion (AOI) nutzt Kameras, um nach auffälligen Defekten wie Brückenbildung und Bauteilpositionierung zu suchen. Bei verdeckten Verbindungen unter Komponenten wie BGAs, Röntgenerkennung (AXI) wird verwendet, um durch das Element zu sehen und es auf Hohlräume, Kurzschlüsse und offene Verbindungen zu prüfen.

6. Welchen Vorteil bietet die Verwendung von Stickstoff in einem Reflow-Ofen? .

Mit einem Stickstoffsicherheit Die Umgebung verdrängt Sauerstoff und verhindert so die Oxidation von Metalloberflächen bei hohen Temperaturen. Dies führt zu einer besseren Lotbenetzung, einem größeren Prozessfenster, deutlich weniger Problemen wie Voidbildung und letztendlich zu zuverlässigeren und ästhetisch ansprechenderen Lötverbindungen.

Abschluss

Zusammenfassung

Leiterplattenbestückung SMT ist weit mehr als ein einfacher Heizprozess; es ist eine anspruchsvolle, multidisziplinäre Wissenschaft, die das Rückgrat der modernen Elektronikfertigung bildet. Von der Fähigkeit, robuste, Hochpräzise im Mikronbereich Aufgrund seiner Funktion als Motor der automatisierten Großserienproduktion kann sein Wert nicht hoch genug eingeschätzt werden. Durch die Beherrschung des vierstufigen thermischen Profils, das Verständnis der Produktwissenschaft der Lötpaste und die Nutzung innovativer Funktionen wie Stickstoffschutz können Hersteller ein erstaunliches Maß an Effizienz, Qualität und Zuverlässigkeit erreichen.

Die kontinuierliche Innovation auf diesem Gebiet, von KI-Temperaturregelung zur Vakuumverarbeitung sorgt dafür, dass Leiterplattenbestückung SMT wird sich weiterentwickeln und die nächste Generation elektronischer Geräte ermöglichen. Für jedes Unternehmen, das mit der Elektronikbranche zu tun hat, ist ein tiefes Verständnis und die strategische Umsetzung des Reflow-Lötens nicht nur ein Wettbewerbsvorteil – es ist überlebenswichtig und erfolgsentscheidend.