PCB-Herstellung vs. PCB-Montage: Wichtige Unterschiede erklärt

Abstrakt

Im Prozess der Forschung und Entwicklung elektronischer Geräte Leiterplattenherstellung (Leiterplattenfertigung) und Leiterplattenbestückung (Leiterplattenmontage) sind zwei wichtige Bindeglieder. Dieser Artikel erläutert systematisch die Unterschiede und die Zusammenarbeit zwischen den beiden durch vergleichende Analysen, die Analyse von Prozessabläufen und praktische Fälle und bietet Unternehmen professionelle Referenzen zur Optimierung des Lieferkettenmanagements und zur Kostenkontrolle.

Inhaltsverzeichnis

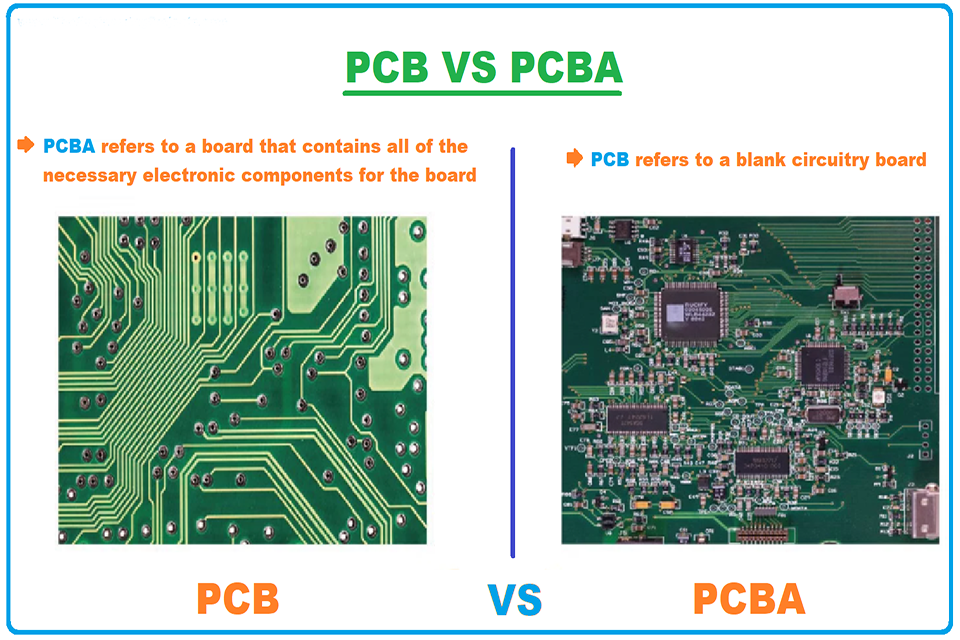

1. Kernkonzeptanalyse

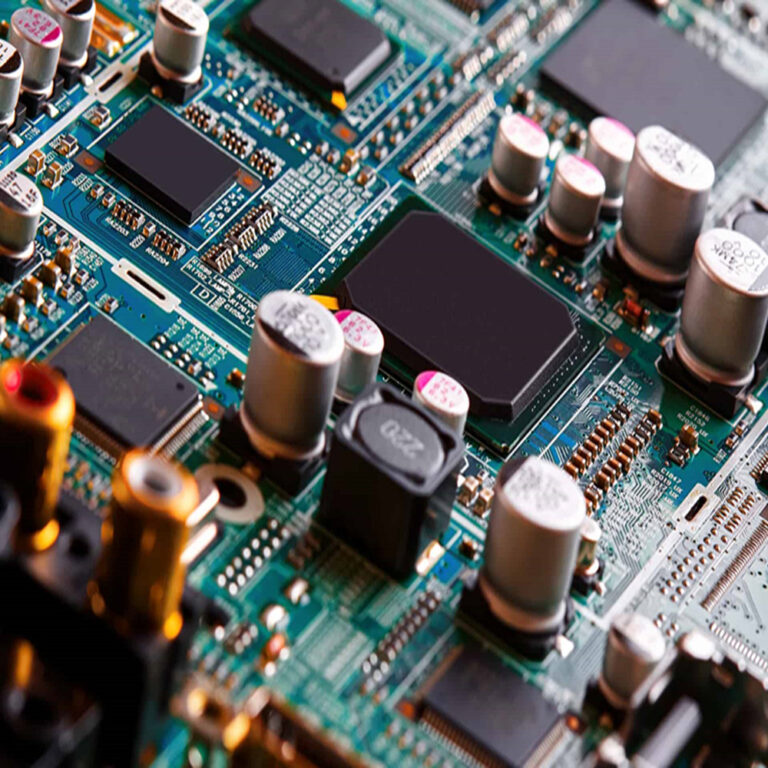

Leiterplattenherstellung konzentriert sich auf die Substratverarbeitung, einschließlich der physischen Formkonstruktion vom Rohmaterial bis zur unbestückten Platine; Leiterplattenbestückung konzentriert sich auf die Integration elektronischer Komponenten und realisiert die Funktionalisierung durch Präzisionsschweißtechnologie. Diese beiden Prozesse sind unverzichtbar in der Leiterplattenbaugruppe (Printed Circuit Board Assembly)-Produktionskette, es gibt jedoch wesentliche Unterschiede hinsichtlich der technischen Anforderungen und Anwendungsszenarien.

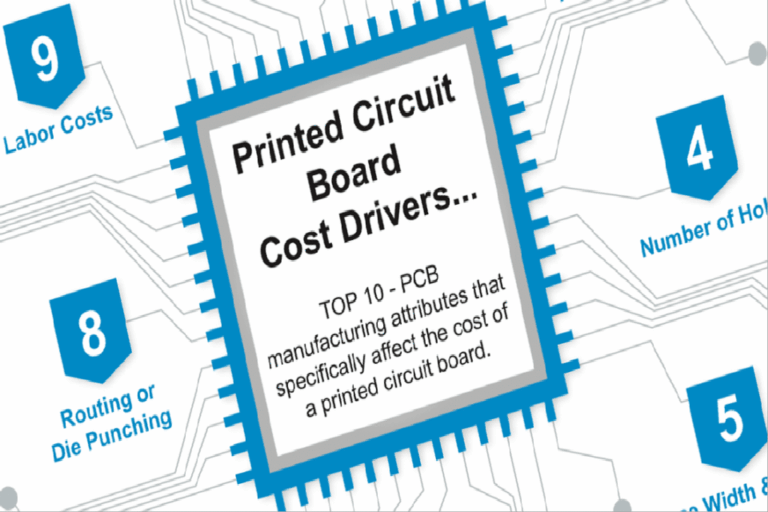

Tabelle 1: Vergleich grundlegender Prozesse

| Prozessphase | Kernaufgaben der Leiterplattenherstellung | Kernaufgaben der Leiterplattenmontage |

|---|---|---|

| Materialbearbeitung | Glasfaserkaschierung, Kupferfolienätzung | Lötpastendruck, Bauteilmontage |

| Fokus auf Qualitätskontrolle | Linienbreitentoleranz ±5μm | Koplanarität der Lötstelle ≤0,1 mm |

| Typische Ausstattung | CNC-Bohrmaschine, Belichtungsmaschine | SPI-Detektor, Reflow-Ofen |

| Kostenbeteiligung | 30-45% der Gesamtkosten | 55-70% der Gesamtkosten |

2. Detaillierte Analyse der Fertigungsphase

2.1 Substratformungsprozess

Leiterplattenherstellung beginnt in der Konstruktionsphase. Nachdem Ingenieure den Verdrahtungsentwurf mit Tools wie Altium Designer fertiggestellt haben, konvertieren sie die Gerber-Datei mithilfe eines Fotoplotters in eine physische Schaltung. Wichtige Schritte sind:

- Materialvorbehandlung: FR-4-Substrat muss durch Vakuum-Heißpressen ausgehärtet werden

- Bildübertragung: Die Laser Direct Imaging (LDI)-Technologie ersetzt den herkömmlichen Siebdruck

- Chemisches Ätzen: Verwenden Sie Eisenchloridlösung, um überflüssige Kupferschichten zu entfernen

2.2 Oberflächenbehandlungstechnologie

Um die Lötbarkeit zu verbessern, wählen Hersteller Oberflächenbehandlungslösungen basierend auf den Kundenanforderungen:

- ENIG (Immersionsgold): Geeignet für Szenarien mit Hochfrequenzsignalübertragung

- HASL (Sprühdose): Kostengünstig, aber nicht für BGA-Verpackungen geeignet

- OSP (organische Beschichtung): Umweltfreundliche Lösung, Lagerzyklus ≤6 Monate

3. Durchbrüche in der Montageprozesstechnologie

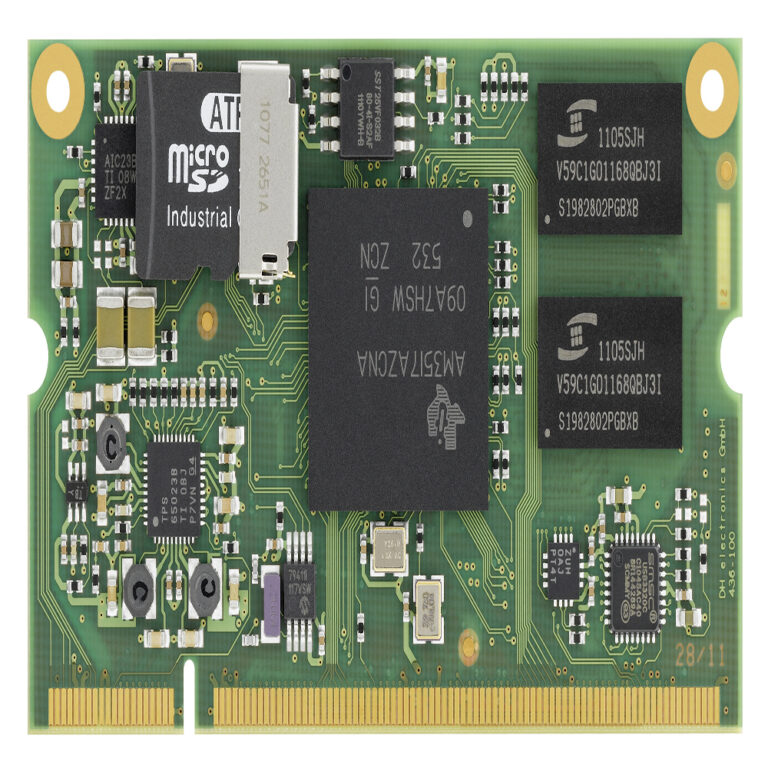

3.1 Automatisierte Patch-Technologie

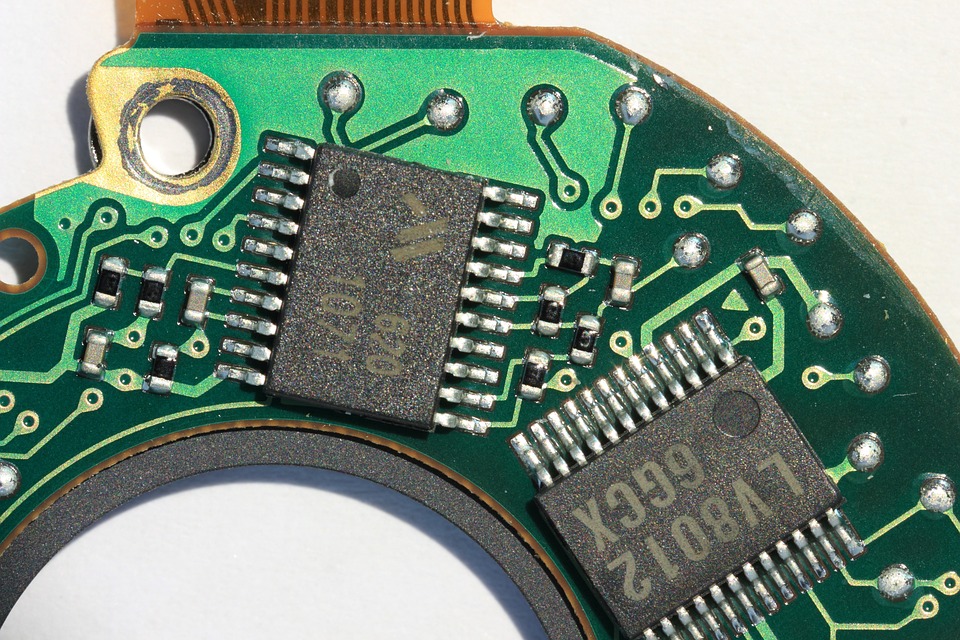

Modern Leiterplattenbestückung hat eine Komponentenplatzierungsgenauigkeit von 99,9% erreicht, hauptsächlich basierend auf:

- Hochpräzise XY-Achsen-Bewegungsplattform: Positionierwiederholgenauigkeit ±15μm

- Bildverarbeitungssystem: Echtzeitkorrektur des Bauteilversatzes (maximale Toleranz 0,1 mm)

- Temperaturkurvenregelung: Spitzentemperatur beim Reflow-Löten 245±5℃

3.2 Herausforderungen bei High-Density-Interconnects (HDI)

Mit der zunehmenden Verbreitung von 5G-Geräten steht die HDI-Platinenmontage vor drei großen Herausforderungen:

- Mikro-Sacklochfüllung: Die Höhe des Harzstopfenlochs muss auf ≤50 μm kontrolliert werden

- Ultrafeinabstandsschweißen: 0,4 mm Pitch BGA-Lötkugel-Koplanaritätskontrolle

- Zuverlässigkeit bleifreier Lötstellen: SnAgCu-Legierung muss einen beschleunigten Alterungstest bei 85 °C/85%RH bestehen

4. Branchentrends und Lösungen

4.1 Transformation der Smart Factory

Die zehn weltweit führenden Leiterplattenhersteller haben Systeme für das industrielle Internet der Dinge (IIoT) implementiert und durch die Datenerfassung in Echtzeit Folgendes erreicht:

- Produktionsausbeute um 15-20% erhöht

- Reduzierung der Montagefehlerrate auf unter 50 ppm

- Die Effizienz des Logistikumschlags wurde um 30% gesteigert

4.2 Vorteile des One-Stop-Service

Hersteller, die sich für integrierte Leiterplattenbaugruppe Dienste können erhalten:

- Kostenoptimierung: Reduzieren Sie 20-30% der Zwischenlagerkosten

- Qualitätsrückverfolgbarkeit: Erreichen Sie eine vollständige Prozessrückverfolgbarkeit vom Substrat bis zum fertigen Produkt

- Lieferzyklus: Verkürzung des Produktionszyklus um mehr als 30%

5. Häufig gestellte Fragen

Frage 1: How to determine whether a project requires complete PCBA services?

When the product contains ≥50 SMD components or requires RoHS certification, it is recommended to choose one-stop service.

Frage 2: Why has the manufacturing cost of multi-layer boards increased significantly?

Mainly due to the layer-by-layer lamination process, blind hole processing and high-precision alignment requirements that lead to increased material loss rate.

Frage 3: Why is through-hole component assembly still retained?

Some high-power devices (such as electrolytic capacitors) still need to go through the wave soldering process to ensure mechanical strength.

Frage 4: How to evaluate the technical strength of PCB manufacturers?

Pay attention to whether it has ISO 9001 certification, IPC-A-610 standard training system and AOI inspection equipment configuration.

F5: How does solder paste printing accuracy affect yield?

Printing deviation exceeding 25μm may lead to more than 5% soldering defects.

F6: What factors should be prioritized when selecting PCB assembly services?

It is recommended to examine its BGA packaging processing capabilities, DFM (design for manufacturability) support level and JUKI/YAMAHA equipment coverage.

Abschluss

Leiterplattenherstellung Und Leiterplattenbestückung bilden die beiden Flügel elektronischer Produkte. Ersterer legt die physische Grundlage, letzterer verleiht den Funktionen Leben. Unternehmen müssen Fertigungs- und Montageservicemodelle basierend auf Produktkomplexität, Kostenkontrollzielen und technischen Reserven sinnvoll auswählen. Durch den Einsatz neuer Technologien wie KI-gestütztem Design und digitalen Zwillingen wird sich die Effizienz der Zusammenarbeit beider Bereiche künftig weiter verbessern.