Quais são os papéis e funções de DFT, DFM e DFA em PCB?

Introdução

No campo da fabricação eletrônica moderna, a alta qualidade e eficiência do Serviço de PCB (serviço de placa de circuito impresso) depende de três princípios de design principais: DFT (design para testabilidade), DFM (design para fabricabilidade) e DFA (design para montagem). Esses métodos de design percorrem todo o ciclo de vida da PCB (placa de circuito impresso) desde o conceito até a produção em massa, afetando diretamente a confiabilidade, o custo de produção e a competitividade de mercado do produto. Este artigo analisará profundamente as funções principais dessas três tecnologias, explorará como elas podem otimizar conjuntamente o Projeto de PCB processo e ajudar engenheiros e fabricantes a tomar decisões mais informadas por meio de casos reais e comparações de dados.

Tabela de Conteúdo

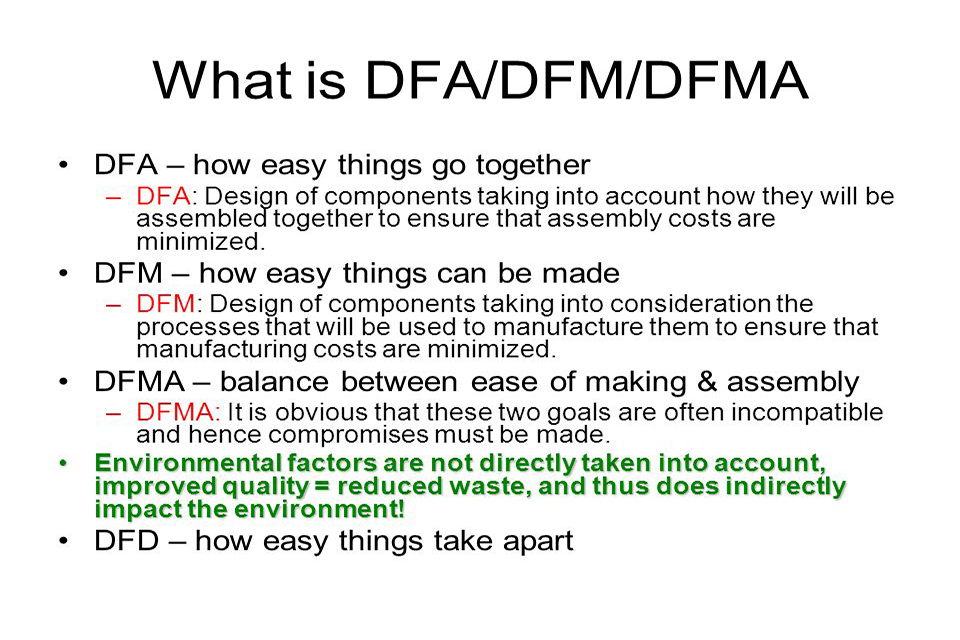

O valor central de DFT, DFM e DFA

DFT, DFM e DFA são os três pilares no campo do design eletrônico, visando as necessidades de otimização de testes, fabricação e montagem, respectivamente. Seus objetivos comuns são: Reduzir taxas de falha, encurtar ciclos de desenvolvimento e controlar custos.

DFT (Design para Testabilidade) – Garanta a confiabilidade do produto

DFT Ao incorporar a lógica de teste no estágio de design, garante que a PCB possa detectar de forma rápida e precisa defeitos de fabricação e falhas funcionais.

Funções principais do DFT

- Detecção e diagnóstico de falhas

- Defeitos funcionais: Como curtos-circuitos, circuitos abertos ou desvios de parâmetros de componentes, podem ser localizados capturando dados de corrente, tensão e temperatura por meio de pontos de teste.

- Análise do modo de falha: Identifique erros repetitivos (como interferência de sinal ou flutuações de energia) e otimize o design do circuito.

- Prevenção de defeitos de fabricação

- Tecnologia de teste temporário: Não há necessidade de modificar o design original, verificar o desempenho do circuito por meio de pontos de teste temporários e reduzir o retrabalho posterior.

- Teste ICT: Use um leito de pregos para detectar parâmetros como resistência e capacitância, o que é adequado para produção em massa.

- Teste FCT: Teste de verificação funcional, simulando o desempenho do circuito em um ambiente de trabalho real.

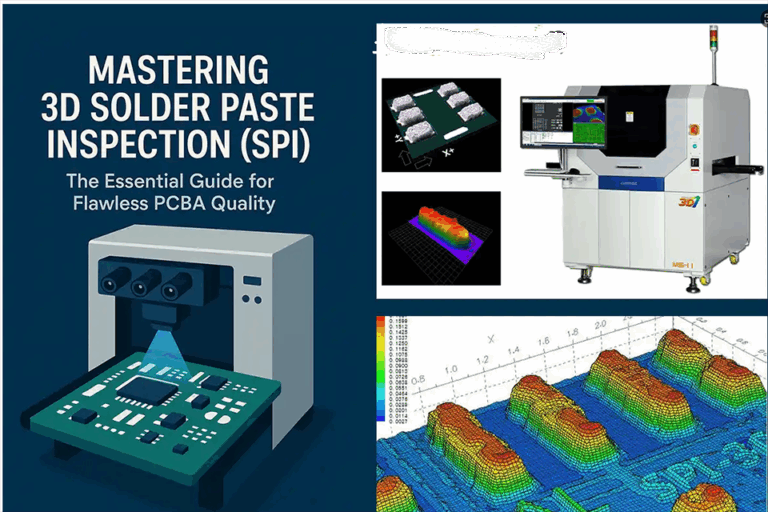

- Teste de raio-X

- Usado para detectar defeitos em juntas de solda ocultas, como BGA (ball grid array) para garantir a qualidade da soldagem.

Tabela de comparação da tecnologia de teste DFT

| Tipo de teste | Cenários aplicáveis | Precisão de detecção | Custo-efetividade |

|---|---|---|---|

| TIC | Produção em massa | Alto | Alto |

| FCT | Verificação funcional | Médio | Médio |

| raio X | Detecção de junta de solda oculta | Muito alto | Baixo |

DFM (Design para Fabricabilidade) – Otimize o processo de fabricação

DFM visa garantir que o design da PCB seja compatível com os processos de fabricação, reduzir a complexidade da produção e reduzir os riscos.

Princípios básicos do DFM

- Seleção e layout de componentes

- Dê prioridade ao uso de componentes padronizados e reduza os tipos de embalagens exclusivas (como BGA vs. QFP).

- Planeje razoavelmente a largura da trilha (≥6mil), o espaçamento entre vias (≥8mil) e a segmentação da camada de energia para evitar interferência eletromagnética (EMI).

- Estratégia de controle de custos

- Reduza o número de camadas: As placas de dupla face são mais baratas do que as placas multicamadas, mas os requisitos de integridade do sinal precisam ser ponderados.

- Design multiuso: Por exemplo, a camada de aterramento serve como blindagem EMI e suporte estrutural.

- Especificações de design EMC

- Planeje os parâmetros de compatibilidade eletromagnética (EMC) com antecedência para evitar retrabalho devido à diafonia do sinal posteriormente.

Pontos de design DFM

| Elementos de design | Valores recomendados | Função |

|---|---|---|

| Largura mínima da trilha | ≥6mil | Evite curto-circuito |

| Espaçamento entre vias | ≥8mil | Evite soldagem inadequada |

| Folga da borda da placa | ≥5mm | Facilite a montagem e o transporte |

###H2: DFA (Design para Montagem) – Melhore a eficiência da montagem DFA Reduza a taxa de erro da montagem manual, simplificando o layout dos componentes e padronizando os processos.

Método de implementação DFA

- Design padronizado

- Reduza os tipos de componentes: Por exemplo, use resistores de pacote 0805 uniformemente para evitar misturar vários tamanhos.

- Verifique as fontes dos componentes: dê prioridade a fornecedores certificados para evitar o risco de peças falsificadas.

- Elimine erros de montagem

- Controle de tolerância: O erro de tamanho da perfuração deve ser ≤±5μm, em conformidade com os padrões IPC-6012.

- Design de liberação de calor: Adicione orifícios de dissipação de calor em áreas de alta temperatura para evitar deformação da soldagem.

Comparação de vantagens DFA

| Design tradicional | Design otimizado DFA | Efeito aprimorado |

|---|---|---|

| Soldagem manual de 100 componentes | Soldagem automática de 80 componentes | Economize tempo |

| 3 tipos de pacotes | 1 pacote padronizado | Reduza a taxa de erro |

Sinergia de DFT, DFM e DFA

Essas três tecnologias não existem isoladamente, mas estão inter-relacionadas:

- DFT depende de DFM: O layout dos pontos de teste deve atender às restrições do processo de fabricação.

- DFM suporta DFA: O design padronizado simplifica o processo de montagem.

- DFA Feedback DFT: Os dados de erro de montagem podem ser usados para otimizar as estratégias de teste.

Perguntas frequentes (FAQ)

O DFT aumentará os custos da PCB?

No curto prazo, os pontos de teste aumentarão uma pequena quantia de custo, mas no longo prazo, as perdas de retrabalho podem ser reduzidas e o custo geral será reduzido.

Como o DFM afeta a seleção de camadas da PCB?

Sinais de alta frequência ou fiação de alta densidade podem exigir mais de 4 camadas, mas o custo e o desempenho precisam ser equilibrados.

A padronização do DFA limita a flexibilidade do projeto?

Bibliotecas de componentes padronizadas podem acelerar o design, mas 10%-15% de espaço de personalização precisa ser reservado para acomodar necessidades especiais.

Que tipos de PCB são adequados para testes de raios-X?

Usado principalmente para detecção de juntas de solda ocultas, como BGA e CSP, não adequado para placas de um lado.

Como o DFM otimiza as questões de EMI?

Através da segmentação da camada de potência, blindagem da linha de sinal e projeto de correspondência de impedância.

Qual é a diferença entre DFT e FCT?

O ICT deteta parâmetros de hardware, o FCT verifica o desempenho funcional, e a combinação dos dois pode cobrir mais de 95% dos defeitos.

Resumo

DFT, DFM e DFA são princípios de design indispensáveis nos serviços de PCB. Eles melhoram a confiabilidade e a eficiência do produto nas perspectivas de teste, fabricação e montagem. Por meio da análise deste artigo, os leitores devem compreender os seguintes pontos principais:

- DFT Detecte defeitos de fabricação com antecedência, incorporando a lógica de teste.

- DFM Otimize o layout e a seleção de materiais para reduzir os custos de produção.

- DFA Padronize componentes e processos para reduzir erros de montagem.

- Os três podem trabalhar juntos para encurtar o ciclo de desenvolvimento e aumentar a taxa de rendimento.