Garantia de Garantia de Qualidade:

Controle de qualidade de processo completo de processamento de PCBA

o código central para a criação de produtos eletrônicos de alta confiabilidade

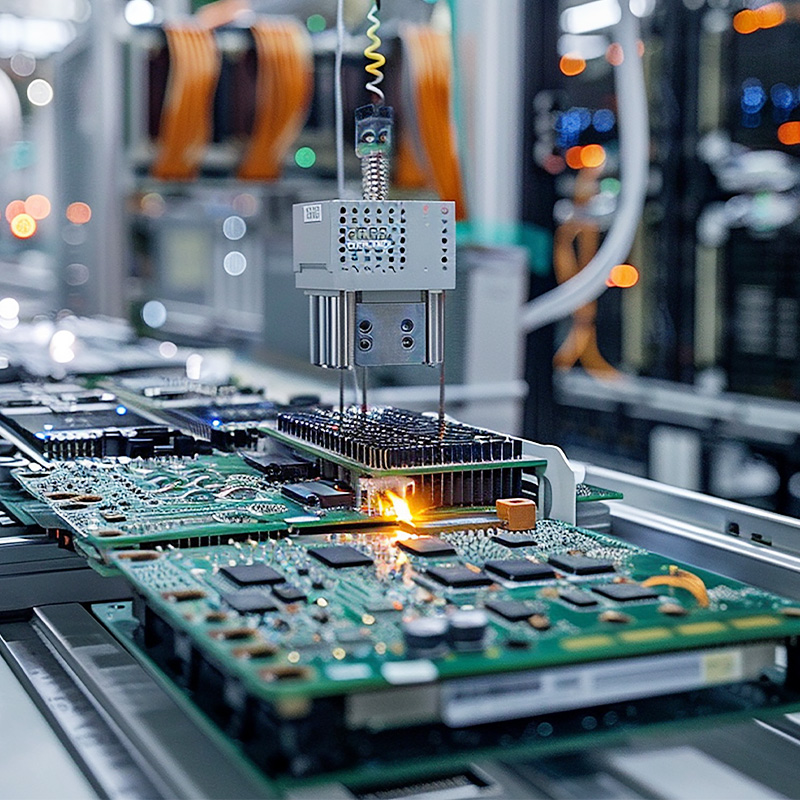

Resumo No campo da fabricação eletrônica, PCBA (montagem de placas de circuito impresso) é o elo central que determina o desempenho e a confiabilidade do produto. Este artigo analisa profundamente todo o sistema de controle de qualidade do processo, abrangendo 11 etapas principais, desde a verificação do projeto até os testes de confiabilidade, combinando os padrões de gestão da qualidade ISO 9001 e processos líderes do setor para revelar como a fábrica principal alcança uma taxa de aprovação superior a 99,9%. Por meio de estratégias de controle estruturadas e tecnologias de detecção inteligente, ajude as empresas a melhorar a competitividade dos produtos, reduzir os riscos de pós-venda e acelerar a transformação do mercado.

I. Quatro dimensões da Garantia de Qualidade do processo completo

1. Verificação do projeto e otimização da capacidade de fabricação

• Princípio DFM (design for manufacturability): otimizar o layout dos componentes por meio da tecnologia de simulação 3D para garantir que o espaçamento mínimo dos componentes seja ≥0,5 mm para evitar o risco de pontes de soldagem.

• Gerenciamento térmico e design de EMC: use ferramentas de simulação térmica ANSYS para analisar caminhos de dissipação de calor e dispersar componentes de alta potência; reduza a interferência eletromagnética por meio da análise de integridade do sinal SIwave.

• Biblioteca de módulos padronizada: Estabeleça a biblioteca de pacotes padrão IPC-7351, reduza o uso de componentes personalizados e encurte o ciclo de produção em 15%.

2.Matérias-primas e gestão da cadeia de suprimentos

• Gestão de classificação de fornecedores: implementar a certificação AEC-Q200 para selecionar fornecedores, estabelecer um mecanismo de VMI (gerenciamento de estoque de fornecedores) e garantir 3 meses de estoque seguro de materiais essenciais.

• Tecnologia de inspeção de materiais recebidos:

• Inspeção de raios X (AXI): Identifica defeitos internos na esfera de solda dos componentes BGA (taxa de detecção >99,5%).

• Testador LCR: Verifique a tolerância de resistência/capacitância (precisão±1%).

3.Produção inteligente e controle de processos para Garantia de Garantia de Qualidade

• Otimização do processo SMT:

• Controle de precisão da máquina SMT: Utilize equipamento FUJI NXT III, com precisão de montagem de ±25μm.

• Curva de controle de temperatura de soldagem por refluxo: temperatura de pico do processo sem chumbo 245±5℃, tempo de 50-70 segundos, monitoramento em tempo real através do sistema de medição de temperatura KIC.

• Reconhecimento de defeitos AOI+AI: aplicando o equipamento AOI 3D da Koh Young, combinado com o algoritmo de aprendizado profundo, a taxa de detecção de solda falsa/peças erradas é aumentada para 98%.

4. Sistema de inspeção dimensional completa

| Fase de inspeção | Meios técnicos | Indicadores-chave |

|---|---|---|

| Inspeção de processo | Inspeção de pasta de solda SPI | Tolerância de espessura ±10μm |

| Teste funcional | Banco de ensaio ICT/FCT | Cobertura ≥95% |

| Teste ambiental | Ciclo de temperatura (-40℃~125℃) | 1000 ciclos sem falhas |

| Verificação de vida | Teste de vida altamente acelerado HALT | MTBF≥100.000 horas |

5.1 Gestão de produtos defeituosos e melhoria contínua

1. Rastreabilidade e análise de produtos defeituosos

Mecanismo de relatórios 2.8D : Realizar análise de causa raiz (RCA) de produtos defeituosos em lote, como localizar problemas de flutuação de temperatura de soldagem por meio de dados SPC.

3. Melhoria do circuito fechado : Enviar os resultados da análise aos departamentos de design e processo e atualizar as instruções de trabalho (SOP).

5.2 Melhoria contínua (Kaizen)

- Realizar reuniões de qualidade todos os meses para otimizar processos (como “aplicação SPC” na base de conhecimento [12]).

- Introduzir manutenção preditiva de IA para reduzir flutuações de produção causadas por falhas de equipamentos.

6. Construção de sistema de gestão da qualidade

6.1 Política e objetivos da qualidade

- Estabeleça uma meta de “zero defeito” e inclua a taxa de aprovação na avaliação de KPI do departamento (base de conhecimento [12]).

6.2 Treinamento e certificação

- Realizar regularmente treinamento sobre proteção ESD e padrões IPC (“Regras de proteção eletrostática” na base de conhecimento [2]).

Obtenha certificações ISO 9001, ISO 13485 e outras para aumentar a confiança do cliente.

Cinco estratégias para melhorar a taxa de conversão de mercado

Rastreabilidade de qualidade orientada por dados • Estabeleça um sistema MES para obter rastreabilidade completa de lotes de materiais até produtos acabados e reduza o tempo de localização de problemas de qualidade até 80%.

Serviços de personalização do cliente • Fornece serviços de aquisição de PCBA OEM + BOM completo e oferece suporte para resposta rápida em pequenos lotes (entrega em 72 horas).

Relatório de qualidade visual • Gere automaticamente o relatório padrão IPC-A-610G, incluindo diagrama de fatias de raios X e análise de capacidade do processo SPC (CPK≥1,67).

Endosso do sistema de certificação • Passe na certificação IATF 16949 (eletrônica automotiva) e ISO 13485 (equipamentos médicos) para expandir mercados de alto valor.

Solução de otimização de custos • Tecnologia de melhoria da confiabilidade da junta de solda: por meio do controle de espessura do IMC (composto intermetálico) (2-5μm), reduz a taxa de retrabalho em 30%.

Links externos e referências padrão de autoridade do setor • Padrões internacionais: IPC-A-610 Padrão de aceitação de montagem eletrônica | Sistema de gestão da qualidade ISO 9001

• Tecnologia de detecção: Solução Keysight ICT | Detecção de raios X Nordson DAGE

• White paper do setor: Relatório de tendências globais de qualidade da fabricação eletrônica de 2024

FAQ: 6 principais questões que mais preocupam os clientes

Q1: Como garantir a estabilidade do fornecimento de componentes a longo prazo?

Por meio do gerenciamento dinâmico da AVL (Lista de Fornecedores Qualificados), estabeleça uma estratégia de aquisição de fonte dupla e reserve ≥ 3 fornecedores para materiais-chave.

Q2: Pedidos de pequenos lotes podem atender aos requisitos de consistência?

Adotando o processo NPI (introdução de novos produtos), por meio da comparação de Amostra de Ouro e do projeto experimental DOE, o valor CPK do pedido de 50 peças ainda pode ser mantido ≥1,33.

Q3: Como lidar com o desafio da montagem de PCB de alta densidade?

Aplicando o processo de montagem de componentes 01005 e a tecnologia de soldagem por onda seletiva, o espaçamento mínimo das pastilhas é de 0,2 mm e o rendimento é ≥99%.

Q4: Como garantir a cobertura dos testes funcionais?

Desenvolvendo uma plataforma de teste de arquitetura PXIe para dar suporte a testes paralelos e injeção de falhas, a taxa de cobertura típica foi aumentada de 85% para 98%.

P5: Existe algum plano especial para lidar com ambientes úmidos?

Implementando o padrão J-STD-033B, o componente sensível à umidade MSD é montado dentro de 8 horas após a abertura, e a espessura do revestimento de tinta triconforme é de 20-50 μm.

Q6: Como encurtar o ciclo de verificação de novos produtos?

Adotando o método DFR (projeto de confiabilidade), 80% de modos de falha potenciais são identificados antecipadamente por meio da análise FMEA, e o ciclo de verificação é comprimido por 40%.

Resumo

O controle de qualidade do PCBA evoluiu de um único teste de produção para um ecossistema completo, abrangendo projeto, cadeia de suprimentos, fabricação e serviço. Todo o trabalho é voltado para a Garantia de Qualidade. Empresas líderes controlaram a taxa de reclamações do mercado para ≤ 50 ppm por meio de investimentos em equipamentos inteligentes (como investimentos que representam mais de 351 TP5T do custo total da linha de produção) e gerenciamento de dados em circuito fechado. Seguindo a tendência da Indústria 4.0, a integração de gêmeos digitais e a tecnologia de manutenção preditiva se tornarão o campo de batalha central da próxima geração de gestão da qualidade, com o objetivo de garantir a qualidade.