Tecnologia de PCB de alta velocidade e perfuração traseira

Design de PCB de alta velocidade e tecnologia de perfuração traseira: a solução central para integridade do sinal

Resumo: Nas áreas de comunicação 5G, servidores de inteligência artificial e data centers de alta velocidade, vias de PCB (furos metalizados) e tecnologia de perfuração reversa (perfuração com profundidade controlável) são tecnologias essenciais para garantir a integridade do sinal e a confiabilidade do sistema. Este artigo analisa sistematicamente a estratégia de otimização do projeto de vias em PCBs de alta velocidade, os princípios básicos e o fluxo de processo da tecnologia de perfuração reversa, e combina casos de benchmark da indústria e dados de simulação para fornecer aos engenheiros um guia completo da teoria à prática, auxiliando o projeto de circuitos de alta densidade e alta frequência a superar gargalos de desempenho.

Tabela de Conteúdo

1. PCB de alta velocidade via projeto: dos efeitos parasitários às estratégias de otimização

1. Características elétricas das vias e desafios de integridade do sinal

Como canais de conexão entre camadas de PCBs multicamadas, as vias (Via) têm capacitância parasita e indutância parasita que afetam significativamente a qualidade do sinal em cenários de alta frequência:

• Fórmula de capacitância parasita:

[ C = 1,41 \cdot \varepsilon_r \cdot T \cdot D_1 / (D_2 – D_1) ] Onde (\varepsilon_r) é a constante dielétrica, (T) é a espessura da placa, (D_1) é o diâmetro da almofada e (D_2) é o diâmetro da área de isolamento.

• Fórmula de indutância parasitária:

[ L = 5,08h \esquerda[ \ln(4h/d) + 1 \direita] ] O comprimento da via (h) e a abertura (d) afetam diretamente o valor da indutância. A indutância de uma via com abertura de 10 mil pode atingir 1,2 nH a 1 GHz, resultando em mutação de impedância.

Caso: Em um projeto PCIe 4.0, o comprimento do stub de via excedeu 200 mil, resultando no fechamento do olho. Por meio de perfuração reversa, o stub foi controlado para menos de 50 mil, e a abertura do olho foi aumentada em 40%.

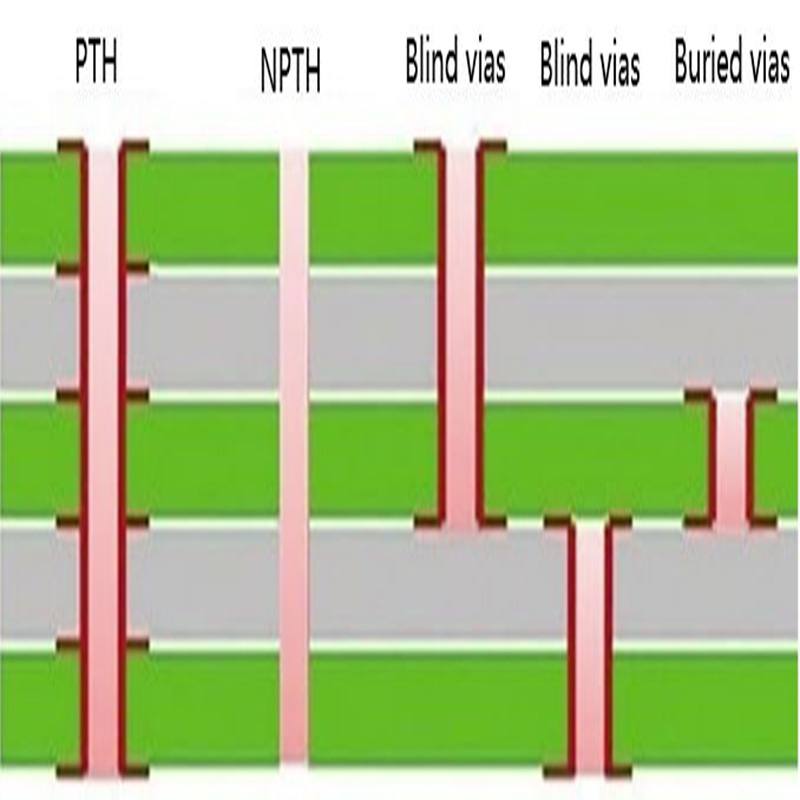

2. Comparação de tipos de via e cenários aplicáveis

| Tipo | Características estruturais | Vantagens | Limitações |

|---|---|---|---|

| Orifício passante | Penetra em todo o tabuleiro | Processo simples e de baixo custo | Cabo longo, desempenho ruim em altas frequências |

| Buraco cego | Conecta a camada superficial e a camada interna | Reduz tocos, adequado para alta densidade | Requer perfuração a laser, alto custo |

| Buraco enterrado | Conexão entre camadas internas | Sem stub, baixa perda de sinal | Alta complexidade de fabricação |

3. Seis regras de ouro para alta velocidade via design

1.Otimização de tamanho:

• Design geral: 0,25 mm/0,51 mm/0,91 mm (área de perfuração/almofada/isolamento);

• Placa de alta densidade: 0,20 mm/0,46 mm/0,86 mm, com tecnologia non-through-hole (microvia).

2.Expansão da área de isolamento: siga a regra D1=D2+0,41 para reduzir o efeito de capacitância.

3.Estratégia de roteamento de camada: reduza o número de alterações de camada e use layout diferencial simétrico quando necessário.

4.Prioridade de placa fina: PCBs com espessura ≤1,6 mm podem reduzir parâmetros parasitas em mais de 30%.

5.Otimização de potência/solo: faça furos próximos, comprimento do fio <0,5 mm, largura da linha ≥2 vezes a linha de sinal.

6.Aterramento via matriz: coloque vias GND a cada 0,5 mm na área de troca de camada para encurtar o caminho de retorno.

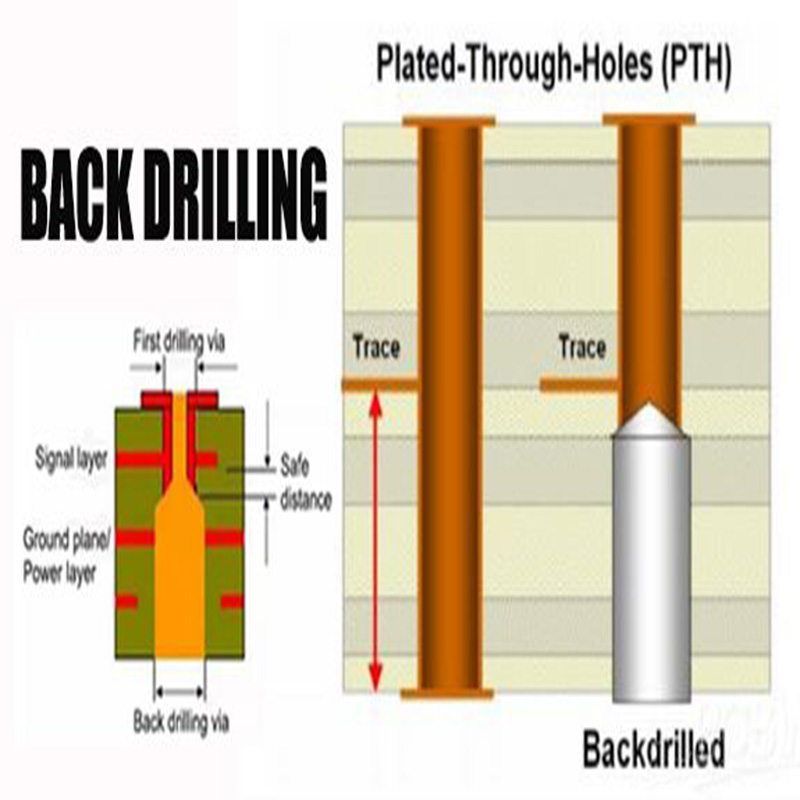

2. Processo de perfuração traseira: a solução definitiva para eliminar o efeito toco

1. Princípio da tecnologia de perfuração traseira e parâmetros do núcleo

A perfuração reversa (Back Drilling) remove pilares de cobre não utilizados (Stubs) de furos passantes por meio de perfuração secundária.

Os principais indicadores técnicos incluem:

• Comprimento residual do toco (valor B): 50-150μm, para cada aumento de 10μm no residual, a perda de sinal aumenta em 0,5dB@10GHz.

• Tolerância de abertura: ±0,05 mm, é necessária uma máquina de perfuração CNC de alta precisão.

• Controle de profundidade: usando tecnologia de detecção de microcorrente, a precisão de posicionamento atinge ±5μm.

Fluxo do processo:

- Perfuração primária → 2. Selagem por galvanoplastia → 3. Produção de padrão de camada externa → 4. Posicionamento de perfuração traseira → 5. Perfuração secundária → 6. Lavagem com água e remoção de cavacos.

2. Quatro vantagens principais da tecnologia de perfuração reversa

• Integridade do sinal melhorada:

•reduzir reflexão e ressonância:e reduzir a taxa de erro de bit (BER) para menos de 10⁻¹².

• Custo-efetividade: substituir 50% dos requisitos de furos cegos e enterrados e reduzir a complexidade da laminação.

• Supressão de EMI: reduz o ruído irradiado em 6-8 dB e passa na certificação FCC Classe B.

• Dflexibilidade de design: suporta cenários de ultra-alta velocidade, como módulos ópticos 112G PAM4.

3. Casos de aplicação industrial

• Estação base de comunicação: A placa Huawei 5G AAU usa tecnologia de perfuração traseira para controlar o stub dentro de 80μm e a perda de inserção é <0,3dB/mm@28GHz.

• Centro de dados: A placa portadora de GPU NVIDIA A100 é otimizada por meio de backdrilling, e a taxa de sinal PCIe 5.0 é aumentada para 32GT/s.

• Aeroespacial: O PCB de satélite da Lockheed Martin usa perfuração traseira + materiais de baixa perda para garantir a estabilidade do sinal sob temperaturas extremas.

4. Verificação de simulação e tendências tecnológicas futuras

1. Orientado por simulação via otimização

• Recomendação de ferramenta:

• Ansys HFSS: Análise de campo eletromagnético de onda completa via parâmetros S e distribuição de campo;

• Cadence Sigrity: verificação de continuidade de impedância por reflexão no domínio do tempo (TDR).

• Caso: Um projeto DDR5 encontrou o clock por meio de desvio de atraso por meio de simulação, e o jitter foi reduzido de 15ps para 8ps após a otimização.

2. Fronteiras e desafios da tecnologia

• Materiais de ultra-alta frequência: A constante dielétrica (Dk) das placas da série Rogers RO4500 é tão baixa quanto 3,0, o que pode ser reduzido por meio da capacitância em 30%.

• Perfuração a laser nas costas: A precisão é melhorada para ±10μm, suportando processamento de abertura de 0,1 mm.

• Integração de embalagens 3D: TSV através de silício por meio de tecnologia combinada com perfuração traseira de PCB para obter encapsulamento integrado heterogêneo.

Resumo

Na era digital de alta velocidade, o design de vias e o processo de back drilling são os principais alavancadores para avanços no desempenho de PCBs. Ao controlar com precisão os parâmetros parasitas, otimizar o comprimento do stub e combinar ferramentas de simulação avançadas (como Keysight ADS), os engenheiros podem resolver os problemas de integridade de sinal de tecnologias de ponta, como 112G PAM4 e DDR6. No futuro, com inovação de materiais e atualizações de processo (como Sevenpcba(com a solução de perfuração traseira em nível nano da 's), os PCBs continuarão a evoluir em direção a frequências mais altas e maior integração.