Projeto de PCB de alta corrente: técnicas e conceitos secretos

Resumo do artigo

Um eficaz Estilo PCB de alta corrente é a base de qualquer sistema eletrônico de potência robusto. À medida que os dispositivos se tornam mais potentes, porém compactos, o desafio de lidar com correntes elétricas substanciais em uma placa de circuito impresso aumenta. Este guia vai além da teoria básica para fornecer uma compreensão profunda e útil dos princípios, métodos e fatores de fabricação a serem considerados para o desenvolvimento de PCBs de alta potência seguros, confiáveis e termicamente eficientes. A leitura deste artigo fornecerá a você o conhecimento necessário para evitar erros comuns como superaquecimento, quedas de tensão e falhas desastrosas, garantindo que seus projetos funcionem perfeitamente sob as cargas elétricas necessárias.

Tabela de Conteúdo

Resumo .

Este artigo fornece uma exploração abrangente de Estilo PCB de alta corrente , uma disciplina importante na engenharia contemporânea de dispositivos eletrônicos. Abordamos os princípios fundamentais que regem a capacidade de condução de corrente, incluindo as funções vitais da largura da trilha, espessura do cobre e conformidade com requisitos como o IPC-2221. O texto aborda estratégias avançadas, como ajuste de máscara de solda, uso tático de vazamentos de cobre e planos de energia multicamadas com costura contínua. Além disso, examinamos todo o ciclo de vida de uma placa de alta potência, desde a escolha do substrato e o procedimento de produção até estratégias avançadas de gerenciamento térmico envolvendo dissipadores de calor e vias térmicas. O objetivo é fornecer aos engenheiros e projetistas uma estrutura completa para o desenvolvimento de placas de alto desempenho. PCBs que podem lidar de forma segura e eficiente com correntes elétricas substanciais.

O que realmente especifica um estilo de PCB de alta existência? .

Antes de mergulhar em técnicas específicas, precisamos primeiro estabelecer uma definição clara. Uma Estilo PCB de alta corrente é aquele em que o principal obstáculo é gerenciar o fluxo de corrente elétrica substancial existente, normalmente ultrapassando um número de amperes (A). Ao contrário das placas de nível de sinal, onde a estabilidade do ruído é vital, as placas de alta corrente priorizam a redução das perdas resistivas ( Perdas de I² R ) e lidar com o calor resultante. Um projeto pode ser categorizado como de alta corrente se incluir correntes superiores a 10 A; no entanto, mesmo uma trilha de 2 A em um dispositivo compacto e com restrições térmicas pode representar um obstáculo considerável ao design.

A física básica em jogo é simples: todo condutor tem resistência. Quando a corrente circula por essa resistência, ela gera calor e desencadeia uma queda de tensão. Em um Projeto de PCB de alta corrente , esses 2 impactos são amplificados. O calor extremo pode deteriorar o material dielétrico do PCB (como FR-4 ), causam falhas nos componentes e até mesmo levam à deformação ou delaminação física da placa. Um significativo queda de tensão podem privar os elementos da energia necessária, causando hábitos irregulares ou falha completa do sistema. Por esse motivo, cada decisão de estilo deve ser analisada sob a ótica da condutividade elétrica e da dissipação térmica.

Esta abordagem específica de projeto se distancia dos traços de sinal de largura mínima e se concentra na produção de caminhos de energia robustos e de baixa impedância. Os projetistas devem considerar os traços não apenas como conexões, mas como partes integrantes da rede de distribuição de energia. Isso inclui uma visão holística que integra a ciência do produto, as características térmicas e os procedimentos específicos de fabricação para alcançar um produto final confiável e eficiente.

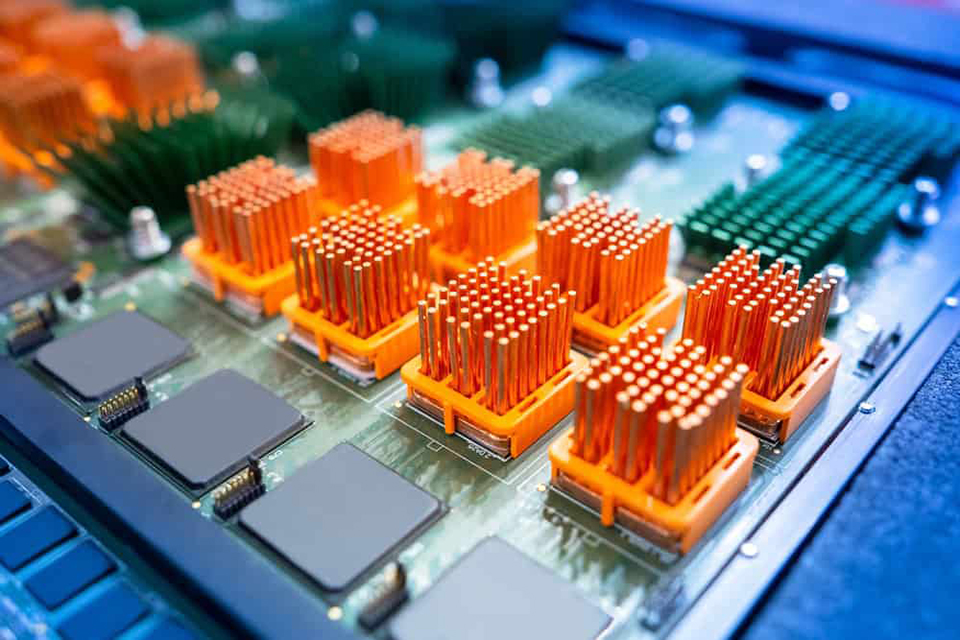

[Imagem: Uma PCB de alta potência com grandes trilhas de cobre e vários dissipadores de calor, destacando a distinção visual de uma placa lógica padrão.]

Por que a largura e a densidade dos traços são cruciais em PCBs de alta corrente? .

O aspecto mais fundamental do gerenciamento da corrente é o dimensionamento correto dos condutores. As principais ferramentas para isso são a largura do traço e a densidade (ou peso) do cobre. O requisito da indústria para direcionar essas escolhas é IPC-2221 , “Norma Genérica para Projeto de Placas Impressas”. Este arquivo oferece gráficos e fórmulas que relacionam a localização da seção transversal de um traço à sua capacidade de condução de corrente para um determinado aumento de temperatura admissível. Projetistas modernos utilizam regularmente calculadoras online que possuem essas soluções de IPC integradas, simplificando o processo.

A densidade de cobre em uma placa de circuito impresso (PCB) é medida em onças por pé quadrado (oz/ft²). Uma placa de circuito impresso básica geralmente utiliza 1 oz/ft² de cobre (cerca de 35 µm de espessura) em suas camadas externas e 0,5 oz/ft² (cerca de 17,5 µm) em suas camadas internas. Para uma Projeto de PCB de alta corrente , esses valores são frequentemente inadequados. Os designers frequentemente definem cobre pesado , que varia de 2 oz/pé dois a mais de 10 oz/pé dois. Usar cobre mais espesso oferece uma vantagem substancial: para a mesma classificação existente, a largura de trilha necessária é muito menor. Isso é crucial para conservar área importante da placa em projetos densos.

Por exemplo, aplicar 10A com um aumento de temperatura de 10 °C em uma camada externa pode exigir uma trilha de 150 milésimos de polegada de largura com 1 oz de cobre. Com 3 oz de cobre, a mesma corrente pode ser fornecida por uma trilha com menos de 40 milésimos de polegada de largura. Essa redução na largura permite mais canais de roteamento e um design mais compacto. No entanto, o cobre pesado tem um custo de fabricação mais alto e pode exigir processos de gravação especializados.

Dados Relativos: Peso do Cobre e seu Efeito .

| Peso de cobre | Densidade (µm) | Aplicação típica | Despesa Relativa | Benefício Secreto |

|---|---|---|---|---|

| 1 oz/pé DOIS | 35 µm | Lógica Padrão, Baixo Consumo | Padrão | Processo básico e de baixo custo |

| 2 oz/pé² | 70 µm | Potência média (5-15A) | ~ 1,2 x | Bom equilíbrio entre despesas e desempenho |

| 3 oz/pé² | 105 µm | Estilo PCB de alta corrente (10-40A) | ~ 1,5 x | Redução considerável da largura do traço |

| 5+ oz/pé DOIS | > 175 µm | Transformadores planares de potência extrema | > 2,0 x | Maior densidade de corrente, robusta |

Como a manipulação da máscara de solda pode aumentar a capacidade de corrente? .

Embora não seja uma prática básica de projeto, o controle da máscara de solda oferece um método criativo para melhorar a capacidade de condução de corrente de um traço após a fabricação. máscara de solda é a fina camada protetora de polímero que cobre os traços de cobre. Ao projetar a camada de máscara de solda para deixar um traço específico de alta corrente exposto, você cria uma chance de reforçá-lo. Isso normalmente é chamado de "ponte de solda" ou "suporte de traço".

O procedimento é simples. Após receber a placa de circuito impresso (PCB) nua, solda adicional é aplicada manualmente ao longo do comprimento da trilha de cobre exposta. A solda tem uma resistividade volumétrica muito menor que a do cobre, mas pode ser usada em uma camada espessa, aumentando com sucesso a área da seção transversal total do condutor. Este material condutor incluído reduz a resistência geral da trilha, permitindo que ela forneça mais corrente para o mesmo aumento de temperatura.

Embora eficiente, este método apresenta desvantagens. É um procedimento manual, o que o torna inadequado para produção automática em larga escala. A área de superfície resultante é desigual e a melhoria exata da capacidade de corrente é difícil de prever com alta precisão. É mais adequado para protótipos, placas personalizadas únicas ou cenários em que um modelo precisa de um aumento limitado de potência sem uma revisão completa da placa. É um truque prático no arsenal de um Projeto de PCB de alta corrente engenheiro.

Qual o papel dos capacitores de desacoplamento na estabilidade de energia? .

A integridade do poder é uma preocupação importante em qualquer Projeto de PCB de alta corrente Quando componentes ativos, como microprocessadores ou FETs, comutam em altas velocidades, eles consomem picos de corrente bruscos e de curto prazo dos trilhos de alimentação. A indutância inerente aos longos trilhos da placa de circuito impresso que retornam à fonte de alimentação pode impedir que a fonte responda com rapidez suficiente. Isso resulta em uma queda de tensão localizada, ou "queda", nos pinos de alimentação do componente, o que pode causar fenômenos como quique no chão e tocando, causando erros de raciocínio ou reinicializações do sistema.

Capacitores de desacoplamento são o serviço. Esses capacitores servem como pequenos reservatórios regionais de energia, melhor posicionados ao lado dos pinos de alimentação de uma parte ativa. Quando o componente requer uma descarga repentina de corrente, o capacitor de desacoplamento a fornece rapidamente. Isso satisfaz a demanda de curto prazo até que a fonte de alimentação primária possa ser recarregada. Para ser confiável, um terminal do capacitor deve ser conectado ao pino de alimentação do componente com o menor comprimento possível, e o outro terminal deve ser conectado diretamente a um conector de baixa impedância. aeronaves terrestres .

A escolha do melhor capacitor de desacoplamento envolve considerar seu valor de capacitância, material dielétrico, tamanho físico e sua Resistência Série Equivalente (ESR) e Indutância Série Equivalente (ESL). Uma prática típica é utilizar uma rede de capacitores. Por exemplo, um capacitor maior de 10 µF pode fornecer corrente em massa de baixa frequência, enquanto um capacitor cerâmico menor de 0,1 µF, posicionado mais próximo do pino, lida com os transientes de alta frequência. O objetivo final de um bom método de desacoplamento é reduzir a impedância entre os trilhos de alimentação e aterramento em um amplo espectro de frequência.

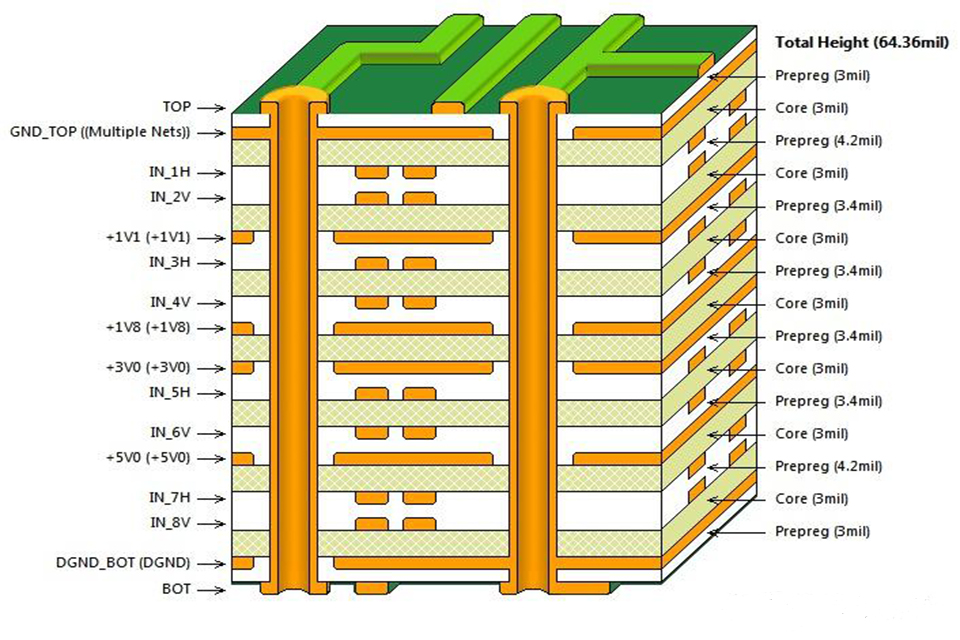

A duplicação de camadas e a utilização de VIAS podem aumentar o processamento de energia? .

Com certeza. Entre as técnicas mais confiáveis em uma multicamada contemporânea Estilo PCB de alta corrente é utilizar linhas de energia paralelas. Em vez de depender de um único trilho grande em uma camada, um projetista pode alocar duas ou mais camadas à mesma rede de energia. Por exemplo, você pode ter um grande fio de cobre para o seu trilho de energia primário na camada superior e um fio idêntico diretamente abaixo dele em uma camada interna ou inferior.

Para fazer com que essas duas camadas atuem como um único condutor espesso, elas devem ser costuradas com uma seleção de vias . Essas vias são chamadas de vias de costura. Ao colocar várias vias ao longo do local de vazamento de cobre, você cria vários cursos verticais de baixa resistência para o cobre presente. Isso duplica (ou triplica, etc.) a área da seção transversal do cobre disponível para o cobre existente, reduzindo drasticamente a resistência geral e a queda de tensão. Quanto mais vias você usar, menor será a resistência da conexão entre as camadas.

Essa estratégia é extremamente eficaz para distribuir energia de um adaptador de entrada para diferentes partes da placa. O efeito líquido é uma queda de tensão muito menor e, consequentemente, menor geração de calor ( P = I DOIS R ). Um fator fundamental a ser considerado ao executar isso é o caminho de retorno da corrente. É vital garantir que exista um plano de aterramento sólido e contínuo ao redor dessas camadas de energia para fornecer um caminho de retorno direto e evitar a criação de grandes loops existentes, que podem causar problemas significativos de interferência eletromagnética (EMI).

Como as entradas de cobre melhoram o design de PCBs de alta corrente? .

Para qualquer rede trazer considerável existente, utilizando um cobre colocado (também conhecido como poligonal ou preenchimento de cobre) é significativamente superior à utilização de um traço simples. Um traço tem uma largura fixa, mas um vazamento de cobre preenche todo um local designado com cobre, aderindo automaticamente a outros traços e almofadas, preservando uma folga específica. Este método maximiza a quantidade de cobre usada em uma rede elétrica, o que oferece inúmeras vantagens essenciais.

Em primeiro lugar, o formato amplo e amplo de um dissipador de calor desenvolve um caminho de resistência extremamente baixa, minimizando a queda de tensão e a perda de potência. Em segundo lugar, a grande área de superfície é excelente para dissipação de calor. O dissipador de calor funciona como um dissipador de calor integrado, espalhando o calor para longe dos componentes quentes e irradiando-o para o ambiente de forma mais eficaz. Este é um conceito essencial de gerenciamento térmico no estilo PCB.

Ao criar um Estilo PCB de alta corrente , todos os principais trilhos de alimentação (por exemplo, VIN, VCC, GND) precisam ser executados como vazamentos de cobre, em vez de trilhas em qualquer lugar possível. Uma ótima prática é usar essas conexões nas camadas externas da placa de circuito impresso para obter a máxima radiação de calor. Também é importante garantir que essas conexões tenham uma conexão sólida e direta com os pinos dos componentes e fontes de alimentação, evitando raios finos de "alívio térmico" que podem criar gargalos para alto fluxo de corrente.

Quais são as etapas importantes na fabricação de uma PCB de alta potência? .

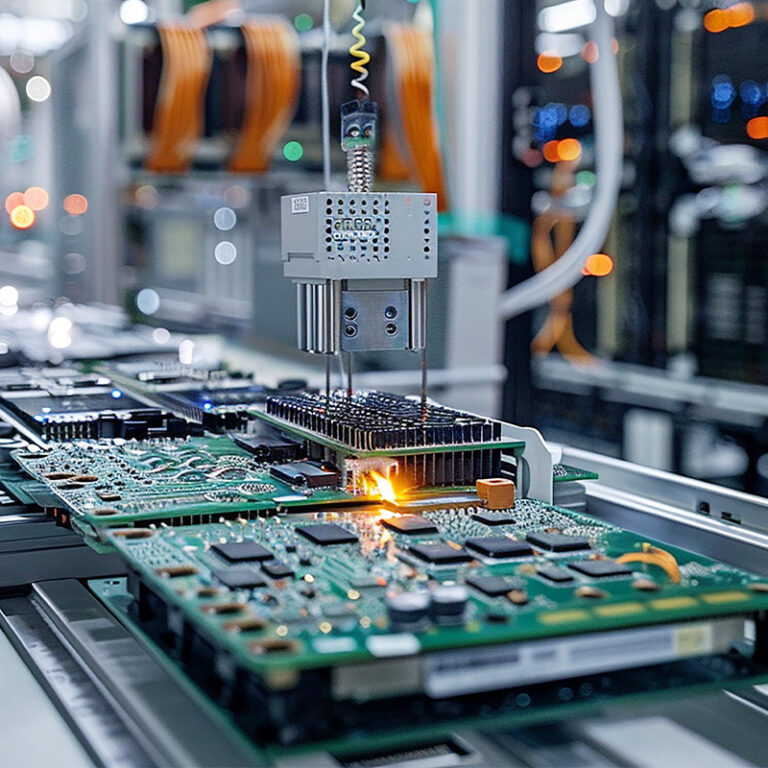

O procedimento de produção de um cobre pesado ou Estilo PCB de alta corrente requer métodos especializados em comparação com placas padrão. Compreender essas ações auxilia os projetistas a desenvolver layouts que não sejam apenas eletricamente sólidos, mas também fabricáveis.

- Preparação e limpeza do substrato: O procedimento começa com o material laminado (por exemplo, FR-4 , poliimida). A folha de cobre colada a este substrato é cuidadosamente limpa para remover qualquer revestimento antimancha e garantir a adesão adequada do filme fotorresistente.

- Imagem de Padrão de Circuito: Um filme sensível à luz, chamado fotorresiste, é laminado sobre a folha de cobre. O padrão do circuito, criado em software CAD, é transferido para esse filme utilizando uma fotomáscara e expondo-o à luz UV. As áreas do filme resistente expostas à luz endurecem (ou amolecem, dependendo do procedimento), desenvolvendo um molde do circuito final.

- Gravura e galvanoplastia: É aqui que as placas de cobre pesado diferem significativamente. Para PCBs padrão, o cobre indesejado é simplesmente removido por corrosão. Para cobre pesado, utiliza-se uma combinação de galvanoplastia e corrosão. A placa pode ser revestida com cobre adicional para aumentar a espessura antes da última etapa de corrosão, o que requer serviços químicos mais fortes e tempos de exposição mais longos para remover o cobre espesso e indesejado. Este procedimento de corrosão diferencial é uma habilidade especializada.

- Perfuração: Brocas de alta velocidade e precisão desenvolvem todos os furos necessários, incluindo furos para instalação de peças e vias . Para furos extremamente pequenos (microvias), normalmente é usada a perfuração a laser.

- Processo de furo passante revestido (PTH): Esta é uma ação vital para placas multicamadas. Os furos perfurados são tornados condutores pela deposição de uma camada de cobre dentro do cilindro do furo, um processo conhecido como revestimento de cobre químico seguido por revestimento eletrolítico. Isso desenvolve a conexão elétrica entre as várias camadas da placa de circuito impresso. Em um Projeto de PCB de alta corrente , a densidade de revestimento no cilindro passante é frequentemente aumentada para garantir que ele possa gerenciar a corrente necessária sem parar de funcionar.

- Aplicação de máscara de solda e serigrafia: A proteção máscara de solda A camada é aplicada sobre toda a superfície da placa e, em seguida, exposta através de uma máscara para revelar seletivamente as áreas onde as peças serão soldadas. Em seguida, a camada de serigrafia (designações de componentes, logotipos, etc.) é impressa na superfície.

- Área de superfície completa: Para proteger as pastilhas de cobre expostas da oxidação e garantir boa soldabilidade, utiliza-se um acabamento superficial. As opções incluem HASL (nivelamento de solda por ar quente), ENIG (ouro de imersão em níquel eletrolítico) e OSP (conservantes orgânicos de soldabilidade). A escolha depende do custo, dos requisitos de eficiência e dos tipos de elementos.

- Testes elétricos: Por fim, cada placa passa por uma rigorosa triagem elétrica. Um testador de "sonda voadora" ou "cama de pregos" verifica cada alma em busca de aberturas e curtos-circuitos, garantindo que a placa fabricada corresponda perfeitamente às especificações originais de estilo.

Como a escolha do substrato afeta a resistência e a confiabilidade do PCB? .

O material de base do PCB, o substrato dielétrico , desempenha uma função importante na confiabilidade duradoura de um Estilo PCB de alta corrente Embora o epóxi de vidro FR-4 (retardante de chamas 4) padrão seja o produto mais específico e econômico, suas barreiras térmicas devem ser consideradas. O FR-4 tem um nível de contaminação do vidro (TG) de cerca de 130 °C a 180 °C. Se uma placa se mover continuamente perto dessa temperatura, o produto pode começar a se decompor e perder sua estabilidade estrutural e elétrica.

Para aplicações que envolvem níveis de temperatura de operação mais elevados ou ciclos térmicos severos, são necessários produtos avançados. Por exemplo, a poliamida, uma fibra de alta resistência com temperatura de operação de 250 °C ou mais, é a cordonada. Ela protege suas propriedades sob estresse térmico mais severo, o que é ideal para aplicações aeroespaciais, militares e industriais de alta potência. Outras alternativas incluem PCBs com núcleo metálico (MCPCBs), onde o substrato é uma folha de alumínio ou cobre, proporcionando excelente dissipação de calor.

A escolha do substrato impacta diretamente na capacidade da placa de suportar a tensão térmica. O ciclo térmico (resfriamento e aquecimento repetidos) exerce tensão mecânica sobre toda a estrutura, especialmente sobre a furos passantes revestidos (PTHs) O revestimento de cobre em uma via se expande e contrai a uma taxa diferente da do material dielétrico circundante. Ao longo de vários ciclos, isso pode causar fadiga e fraturas no cilindro de passagem, criando um circuito aberto. Revestimentos de cobre pesados e produtos de alta Tg reduzem significativamente essas falhas, criando uma estrutura mais robusta.

Quais são os princípios básicos do gerenciamento térmico? .

Eficiente gerenciamento térmico é talvez o aspecto mais crucial de um projeto bem-sucedido Estilo PCB de alta corrente O objetivo é afastar o calor de sua fonte (por exemplo, um MOSFET de potência, um regulador de tensão) e dissipá-lo no ambiente circundante. Se o calor não for processado, os níveis de temperatura do elemento aumentarão, resultando em eficiência reduzida, vida útil reduzida e, por fim, falha.

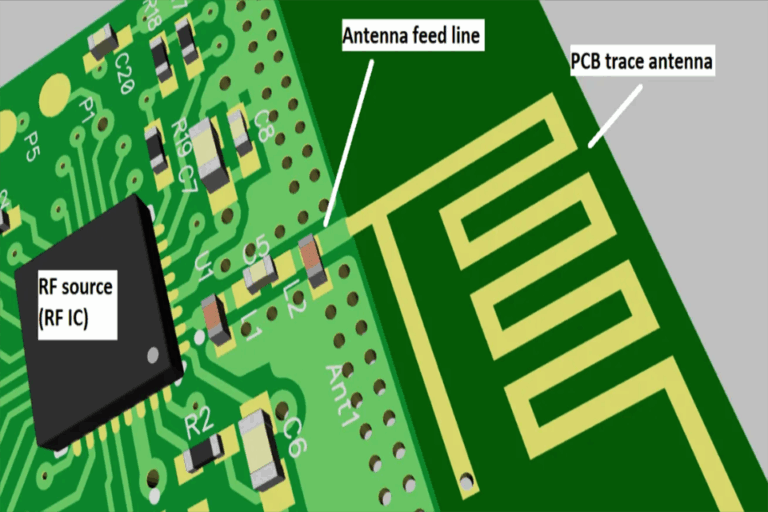

A principal abordagem de transferência de calor dentro de um PCB é a condução. Traços pesados de cobre e grandes vazamentos de cobre são excelentes condutores de calor, não apenas de energia elétrica. Um método fundamental é usar vias térmicas . São vias colocadas diretamente sob a almofada térmica de um componente gerador de calor. Elas funcionam como canais, transferindo o calor da camada superior da placa para as aeronaves de solo/energia internas ou inferiores. Essas aeronaves funcionam como grandes dissipadores de calor, distribuindo o calor por uma área muito mais ampla.

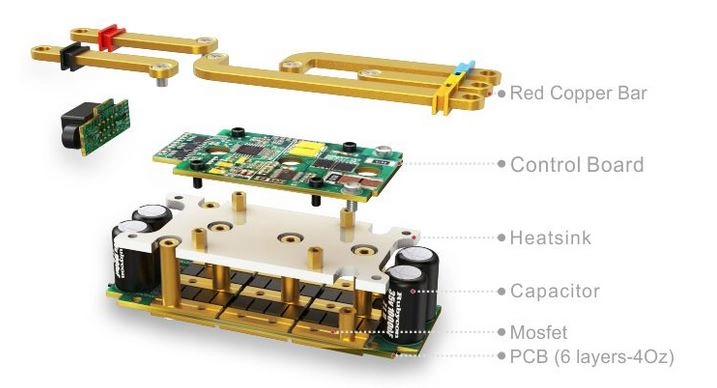

Para aplicações de altíssima potência, os métodos passivos de bordo são insuficientes. Externo dissipadores de calor são necessários. Um dissipador de calor é uma peça metálica termicamente condutora (normalmente alumínio ou cobre) com aletas para otimizar sua área. Ele é fixado ao elemento gerador de calor ou a uma placa de cobre dedicada na placa de circuito impresso (PCB) utilizando um adesivo termicamente condutor ou fixadores mecânicos. O calor é conduzido da peça para o dissipador de calor, que então o dissipa no ar por convecção. Um método térmico bem executado integra caminhos condutores na placa de circuito impresso com resfriamento convectivo e radiativo dos dissipadores de calor.

Quais são os fatores avançados a serem considerados para estilos de potência extrema? .

Ao lidar com correntes muito altas (por exemplo, > 100 A), até mesmo PCBs de cobre pesados podem atingir seus limites. Nessas situações, os projetistas recorrem a opções mais exclusivas. Uma técnica típica é incluir barras de ônibus . São barras sólidas de cobre ou alumínio usinado que são fisicamente parafusadas ou soldadas à placa de circuito impresso (PCB). Elas fornecem uma enorme resistência à corrente, ultrabaixa, muito além da capacidade até mesmo das trilhas mais espessas da placa de circuito impresso.

Outro método inovador é o uso de peças embarcadas, onde componentes como ímãs planares (indutores e transformadores) são produzidos diretamente nas camadas da própria placa de circuito impresso (PCB), utilizando padrões de traços espirais. Ao usar várias camadas em paralelo, essas peças incorporadas podem lidar com níveis de potência consideráveis, reduzindo o tamanho geral e a complexidade de montagem do produto final.

Por fim, para obter o máximo desempenho térmico, os projetistas podem utilizar PCBs com núcleo metálico ou com suporte metálico. Em um MCPCB, a camada dielétrica é muito fina e fixada diretamente a uma placa de base metálica espessa (geralmente alumínio). A placa de base serve como um dissipador de calor incorporado e altamente eficiente para toda a placa. Essa construção é comum em aplicações de iluminação LED de alto brilho e controle de motores, onde o gerenciamento térmico é a restrição de estilo mais importante para a obtenção de um desempenho confiável. Estilo PCB de alta corrente .

Perguntas Frequentes (Frequently Asked Questions) .

Quanta corrente é considerada “alta corrente”?

Não existe um valor universal único, mas normalmente, correntes superiores a 2-5 Amperes numa área restrita, ou qualquer corrente acima de 10A, necessitam de Estilo PCB de alta corrente Considerações. O contexto é fundamental; até mesmo o 1A pode ser considerado "de alta existência" se o orçamento térmico for excepcionalmente apertado.

Posso utilizar o FR-4 padrão para meu projeto de alta potência?

Sim, FR-4 é frequentemente adequado, especialmente se as temperaturas de operação permanecerem bem abaixo de sua Tg (tipicamente 130-170 °C). No entanto, para aplicações com calor extremo ou requisitos de alta confiabilidade, materiais como poliimida ou substratos com núcleo metálico são uma opção muito melhor.

Qual é o principal motivo de falha em PCBs de alta potência? .

O modo de falha mais comum é o térmico. O calor extremo gerado pelas perdas de I ² R pode causar falha do elemento, deterioração da junta de solda ou delaminação do próprio substrato da PCB. A 2ª causa mais comum é a queda de tensão extrema, causando mau funcionamento do sistema.

As calculadoras de largura de traços de PCB on-line são precisas? .

Sim, a maioria das calculadoras online são extremamente confiáveis, pois são baseadas nas soluções encontradas no IPC-2221 padrão. Eles são uma ferramenta essencial para qualquer Estilo PCB de alta corrente . No entanto, seja sempre conservador e pense em fatores do mundo real, como empilhamento de placas e fontes de calor próximas.

O que é uma “barra de ônibus” e quando devo utilizar uma? .

Uma barra de barramento é um condutor de metal forte (normalmente cobre ou alumínio) que é fisicamente conectado à PCB para transportar correntes muito altas (frequentemente > 100A). Você deve pensar em utilizar uma barra de barramento quando a corrente necessária exceder o que é útil ou confiável para gerenciar mesmo com as trilhas de cobre mais pesadas na PCB.

Por que cantos acentuados de 90 graus são ruins para trilhas de alta corrente? .

Ao longo do procedimento de corrosão química, o ácido pode acumular-se no canto interno de uma curva de 90 graus, corroendo-o em excesso e diminuindo a localização da secção transversal do traço. Isto cria um ponto de "aglomeração de corrente" e um potencial ponto quente. É sempre melhor utilizar curvas de 45 graus ou traços curvos para um fluxo de corrente suave.

Conclusão .

Desenvolvendo uma estratégia eficaz Projeto de PCB de alta corrente É um trabalho de engenharia multidisciplinar. Requer um profundo conhecimento da interação entre princípios elétricos, características térmicas, propriedades do produto e procedimentos de fabricação. Apenas aumentar as trilhas não é suficiente. Uma abordagem holística que se concentre em fontes de alimentação de baixa resistência por meio do uso estratégico de cobre pesado, ligas de cobre e camadas paralelas é vital. Isso precisa ser combinado com uma abordagem deliberada. gerenciamento térmico estratégia que elimina efetivamente o calor de partes vitais usando vias térmicas, dissipadores de calor e materiais de substrato adequados.

Resumo dos Segredos .

- Foco em baixa resistência: O objetivo principal é minimizar as perdas de I ² R usando traços amplos, cobre coloca , e cobre pesado (2 oz ou mais).

- Determine, não pense: Use sempre um IPC-2221 – calculadora baseada para determinar a largura de traço necessária para sua corrente alvo e aumento de temperatura apropriado.

- Utilize várias camadas: Use planos de energia paralelos costurados juntos com muitos vias para aumentar drasticamente a capacidade de corrente e diminuir a queda de tensão.

- Gerencie o calor agressivamente: Um robusto gerenciamento térmico O plano não é negociável. Use vias térmicas para dissipar o calor dos elementos e utilize dissipadores de calor para dispositivos de alta potência.

- O aterramento é vital: Use aeronaves grandes e sólidas em solo para oferecer um curso de retorno de baixa impedância para aeronaves existentes, o que é importante tanto para a integridade da energia quanto para o controle de EMI.

- Elementos de localização estratégica: Mantenha os circuitos de alta corrente o mínimo possível. Coloque os capacitores de desacoplamento o mais próximo fisicamente possível dos pinos de alimentação do CI que eles estão protegendo.

- Considere o fabricante: Entenda que um Projeto de PCB de alta corrente pode exigir procedimentos personalizados de gravação e galvanoplastia. Comunique suas necessidades claramente à sua fábrica.