O que é um BGA (Ball Grid Array)?

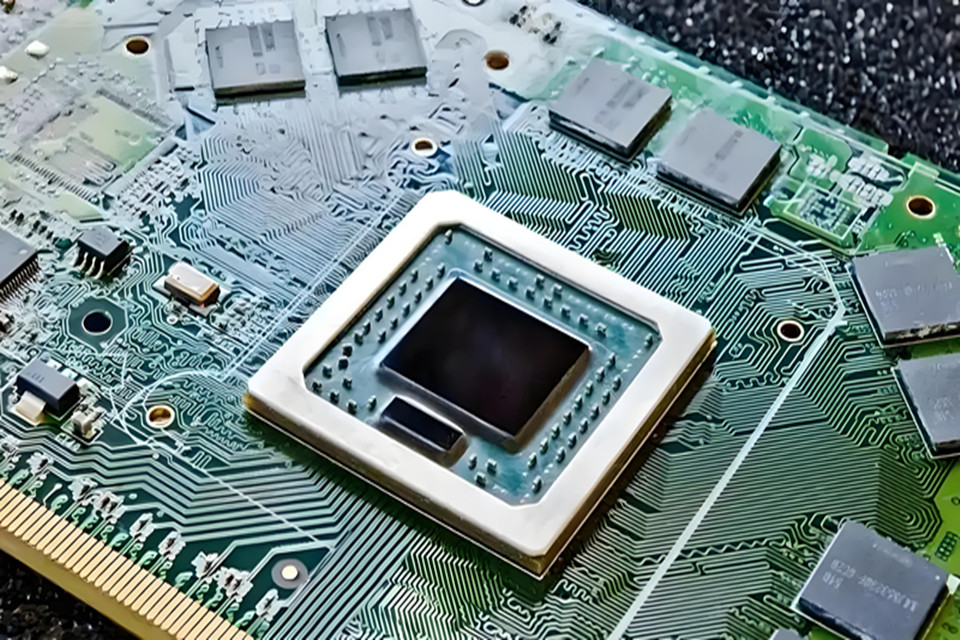

O teste de raio X é para testar BGA, QFN e assim por diante,Matriz de grade de esferas (BGA) A tecnologia de encapsulamento é uma tecnologia de montagem em superfície usada em circuitos integrados. Essa tecnologia é frequentemente usada para fixar permanentemente dispositivos como microprocessadores. O encapsulamento BGA pode fornecer mais pinos do que outros encapsulamentos, como encapsulamentos duplos em linha ou encapsulamentos quádruplos planos. Toda a superfície inferior do dispositivo pode ser usada como pinos em vez de apenas a periferia. Ele também pode ter um comprimento médio de fio menor do que o tipo de encapsulamento limitado à periferia para ter melhor desempenho em alta velocidade. O encapsulamento Ball Grid Array (BGA) é um arranjo feito na parte inferior do substrato do encapsulamento, e as esferas de solda são interconectadas com a placa de circuito impresso (PCB) como a extremidade de E/S do circuito. O dispositivo encapsulado usando essa tecnologia é um dispositivo de montagem em superfície. BGA (Ball Grid Array), referido como BGA, é traduzido como encapsulamento de matriz de contato esférico e também pode ser traduzido como "matriz de grade de esferas" ou "matriz de esferas de solda de rede" e "matriz esférica" e assim por diante. É um pacote de montagem em superfície para LSI multipinos, no qual contatos esféricos são feitos em uma matriz na parte traseira do substrato como pinos e o LSI é montado na parte frontal do substrato (alguns chips BGA e terminais de ligação estão no mesmo lado do substrato).

Quais são as características do Ball Grid Array (BGA)?

Aqui estão os 10 principais recursos dos pacotes BGA:

- Pacote BGA alta densidade de E/S, aplicações de alta frequência primeira escolha

- Matriz de grade de esferas BGA forte desempenho de dissipação de calor, estabilidade do chip garantia

- Tecnologia de pacote BGA baixos parâmetros parasitários, atraso na transmissão do sinal minimizado

- Pacote BGA fino e leve, altamente integrado economia de espaço

- Processo de pacote BGA produção automatizada, fabricação em massa baixo custo

- Pacote BGA tecnologia de soldagem coplanar, confiabilidade aumentar em 30

- Pacote BGA interferência antieletromagnética, comunicação de alta velocidade excelente desempenho

- Pacote BGA otimização do gerenciamento térmico, controle de consumo de energia mais eficiente

- Pacote BGA suporta chips de alta contagem de pinos, processador gráfico escolha ideal

- Pacote BGA é amplamente utilizado em eletrônicos de consumo/servidor/eletrônicos automotivos.

Que tipo de Ball Grid Array (BGA)?

A seguir, um resumo dos tipos, principais vantagens e desvantagens de Embalagem BGA.

Tipos de embalagem BGA e principais vantagens

| Tipos de embalagem BGA | Principais vantagens | Cenários típicos de aplicação |

|---|---|---|

| Embalagem TBGA | Transportadora flexível, excelente correspondência térmica, escolha econômica | Eletrônicos de consumo solução de baixo custo |

| Embalagem CBGA | Substrato cerâmico, alta estanqueidade ao ar, forte confiabilidade a longo prazo | Cenários militares/aeroespaciais de alta confiabilidade |

| Embalagem FCBGA | Flip chip, alta eficiência de dissipação de calor, anti-interferência eletromagnética | Computação/servidor de alto desempenho |

| Embalagem PBGA | Substrato plástico, baixo custo, boa correspondência térmica | Eletrônicos de consumo de médio e baixo custo |

| Embalagem FBGA | Bolas de solda de passo fino, layout de alta densidade, adequado para chips de memória | Controlador de armazenamento/memória DDR |

| Embalagem UFBGA | Bolas de solda extremamente finas, menor tamanho, excelente desempenho de alta frequência | Chip de comunicação 5G/IoT |

Vantagens e desvantagens do pacote BGA

| Principais vantagens | Principais características | Expressão de dados | Principais desvantagens | Solução |

|---|---|---|---|---|

| Alta densidade de E/S | Aplicação de alta frequência | O número de pinos excede 3 vezes a embalagem tradicional | Sensível à umidade | Embalagem à prova de umidade + processo de soldagem por refluxo |

| Parâmetros parasitários baixos | Atraso na transmissão de pequenos sinais | Estabilidade do circuito melhorada pelo 40% | Processo complexo | Equipamentos de alta precisão + linha de produção automatizada |

| Design leve | Volume reduzido em 50% | Economize espaço na placa de circuito impresso | Retrabalho difícil | Detecção de raios X + ferramentas especiais de retrabalho |

| Alta eficiência de dissipação de calor | O chip toca diretamente o ar | FCBGA tem o melhor desempenho de dissipação de calor | Diferença de expansão térmica | Projeto de otimização de material de correspondência térmica |

| Produção automatizada | Soldagem coplanar | Redução de custos do 30% | Custo mais alto | Compra em massa + otimização de processos |

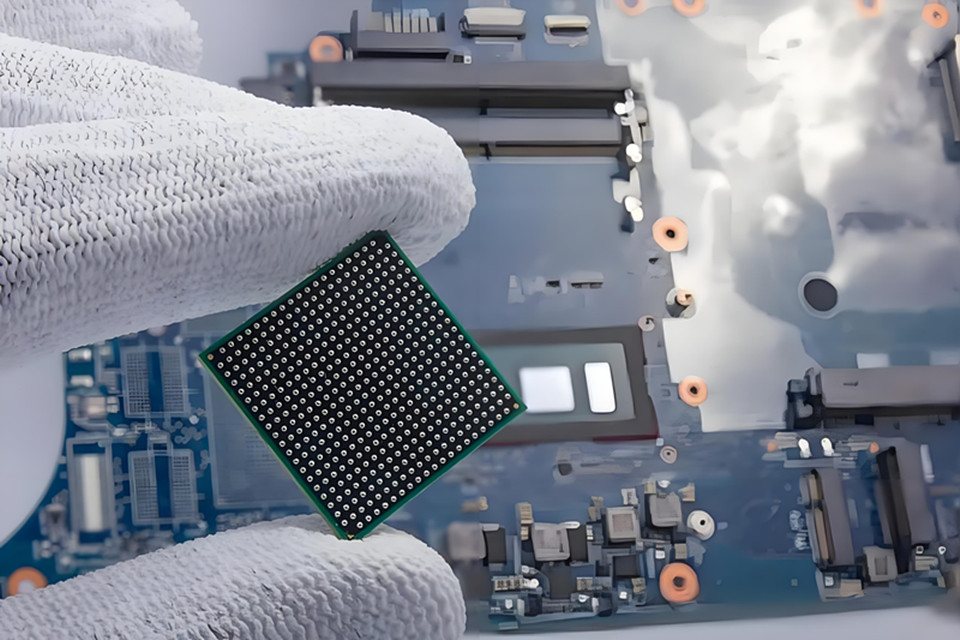

Como o Ball Grid Array (BGA) é soldado ao PCB?

A seguir, um resumo das principais etapas da soldagem de BGAs em PCBs, combinado com informações sobre técnicas de soldagem de alta densidade, otimização do perfil de temperatura e muito mais:

1. Pré-processamento e alinhamento

Remoção de umidade por cozimento: PCB e BGA precisam ser assados a 80-90 ℃ por 10-20 horas para evitar bolhas de soldagem.

Limpeza da superfície: Remova a graxa da placa de circuito impresso e a camada de oxidação com álcool ou água de lavagem da placa para garantir a adesão da pasta de solda.

Alinhamento preciso: por posicionamento óptico ou alinhamento manual do BGA ao redor da linha da serigrafia, permitindo o deslocamento 30%, o uso de autocorreção da tensão de estanho fundido.

2. Impressão e fixação de pasta de solda

Impressão com pasta de solda: Aplique pasta de solda (com/sem chumbo) uniformemente usando um estêncil com espessura e aberturas correspondentes ao diâmetro da esfera BGA.

Fixação do BGA: Pressione levemente o BGA no PCB e evite o deslocamento com a ajuda de uma caneta de sucção a vácuo ou de um adesivo.

3. Controle de soldagem por refluxo

Perfil de temperatura: em três estágios – pré-aquecimento (aquecimento de 3-5 ℃ / s), retenção (penetração uniforme de calor), refluxo (pico de estanho fundido de 220-235 ℃).

Seleção de equipamento: estação de retrabalho BGA ou forno de refluxo com bicos de ar quente para cobrir a borda do chip e evitar superaquecimento local.

4. Resfriamento e Inspeção

Resfriamento lento: Taxa de resfriamento natural de 3-10°C/s para evitar rachaduras na junta de solda ou deformação do PCB.

Verificação de qualidade: fluoroscopia de raios X da estrutura da junta de solda, inspeção AOI da aparência, teste funcional para garantir a conexão elétrica.

Solução otimizada

Design antiinterferência: o substrato flexível TBGA é preferido para cenários de alta frequência para reduzir a perda de sinal.

Melhoria da dissipação de calor: chip flip FCBGA + preenchimento adesivo condutor térmico para melhorar a eficiência da dissipação de calor de dispositivos de alta potência.

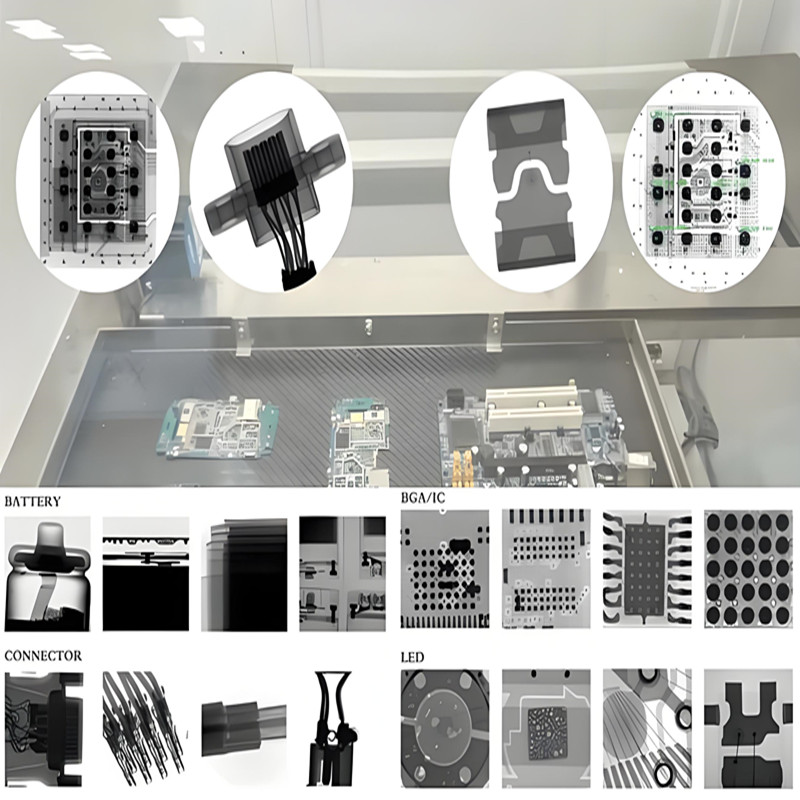

O que é o teste de raio X?

O Ensaio de Raios-X é um método de ensaio não destrutivo avançado que utiliza raios-X de baixa energia para detectar a estrutura interna e a qualidade do objeto a ser fabricado, sem danificá-lo. Este método é amplamente utilizado no setor industrial, especialmente em ensaios. componentes eletrônicos, produtos de embalagem de semicondutores, placas de circuito impresso, etc.

Encontrar defeitos internos não destrutivos

– raios X de baixa energia PCB/semicondutor revela defeitos sem perdas.Variedade para pacotes diversos

- DIP/SOP/QFN/BGA/Flipchip Análise de componentes eletrônicos .

Testes abrangentes em etapas

- IQC/FA/CQ/GQ/P&D Fluxos de trabalho Com detecção automática de defeitos .

Imagens 3D avançadas para precisão

- Embalagem Semcover e Placa PCB nua inspecionado em nível micro .

Importante para indústrias de alto valor

- Automotivo/aeroespacial/médico sistema são válidos com padrões de falha zero .

Detecção de defeitos com custo-benefício

– Bateria IGBTS/LED/íon-lítio Testado para confiabilidade de longo prazo .Testes não comerciais de fundição de alumínio

- Integridade dos componentes metálicos verificado com mapas de densidade de raios X .

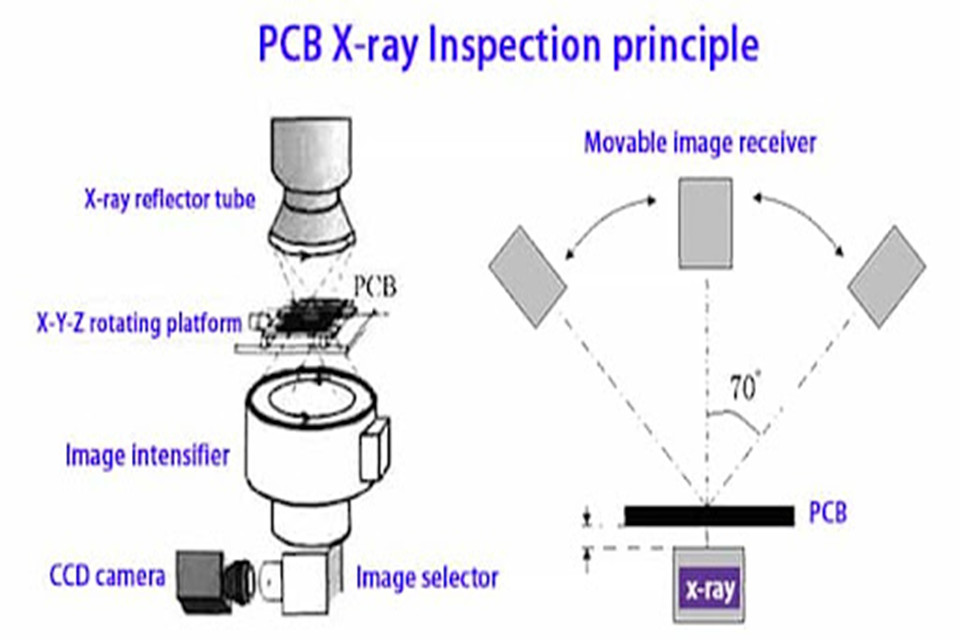

Como funciona o teste PCBX-RAY?

Como funciona o teste de raio X?

O Ensaio de Raios X obtém resultados não destrutivos por meio da penetração de raios X e da diferença de absorção de material. Seu processo principal é o seguinte:

Gerações de raios X: Fontes de raios X (como tubos de raios X) que testam o objeto testado emitem raios X de alta energia sob alta pressão

Absorção de material e imagemConteúdos com densidades ou espessuras diferentes apresentam taxas de absorção de raios X diferentes (por exemplo: metais absorvem mais, plásticos absorvem menos). Os raios X que entram são captados pelo detector para criar uma imagem oposta (semelhante a uma "sombra"), que reflete a estrutura interna do objeto.

Identificação de Defeitos:O sistema de processamento de imagem analisa a diferença oposta e identifica defeitos internos (como vazios mistos, rachaduras, defeitos, etc.). - O equipamento de alta resolução combinado com o algoritmo de IA pode marcar defeitos automaticamente e gerar relatórios.

Cenário de aplicação:

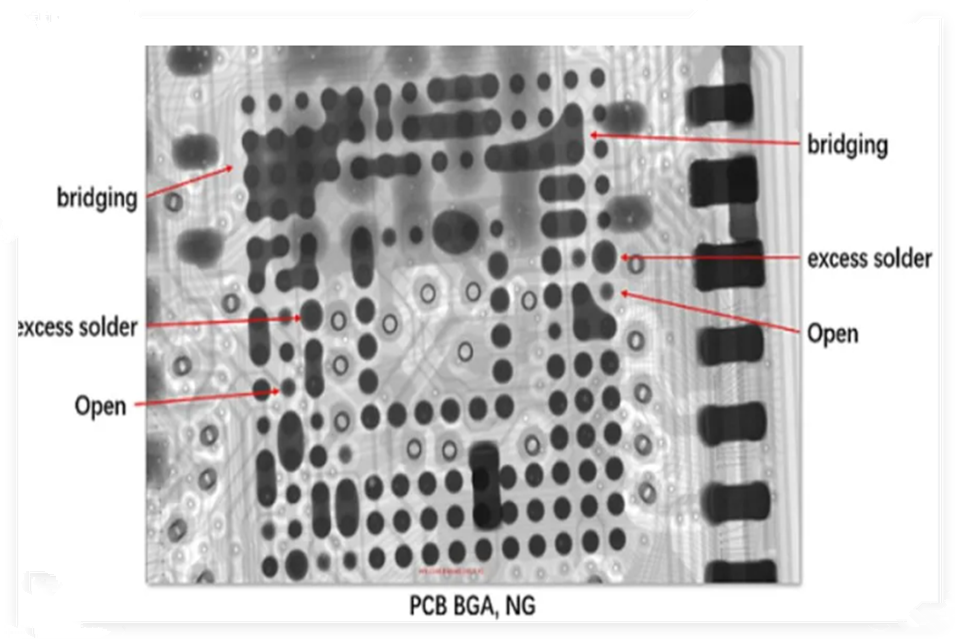

- Fabricação eletrônica: Encontre bolas de solda BGA/QFN, juntas de solda de PCB e estruturas de embalagem 3D.

- Inspeção Industrial: Verifique fundição de metal, juntas soldadas e componentes aeroespaciais.

- Anti-falsificação: Identifique falsificações comparando diferenças estruturais internas entre componentes reais e falsos.

Características:

- Não destrutivo: Não há necessidade de desmontar amostras para proteger produtos de alto valor.

- Eficiente e preciso: A inspeção de estruturas complexas pode ser concluída em uma única varredura, e a precisão da identificação de defeitos pode atingir o nível de mícron.

- Análise multidimensional: Suporta imagens 2D e tomografia 3D (tecnologia de TC) para atender a diferentes necessidades de inspeção.

Resumo da comparação entre teste de raio-X 2D e teste de raio-X 3D

| Dimensão | Teste de raio-X 2D | Teste de raio-X 3D |

|---|---|---|

| Tipo de imagem | Projeção plana | modelo de reconstrução 3D |

| Localização do defeito | Projeção unidirecional, possível oclusão | Análise multi-ângulo, posicionamento preciso de posições de defeitos |

| Cenários aplicáveis | Estrutura simples, triagem rápida | Estrutura complexa, detecção de alta precisão |

| Custo e eficiência | Baixo custo, alta velocidade de detecção | Alto custo, longo tempo |

Aplicações típicas:

- 2D: Detecção de curto-circuito na junta de solda BGA, deslocamento do pino QFP.

- 3D: Defeitos de empilhamento de cavacos, análise de poros em nível de mícron.

Quais são os principais benefícios do teste de raio X?

Por que escolher o teste de RAIO X para fabricação e montagem de PCB?

Aplicar defeitos ocultos de PCB

- Descobrir Vazios de solda , Desalinhamentos , e Bizing Em tempo real.

- Identificar rachaduras internas em PCB multicamadas com precisão.

QA de PCB complexo Revolução

- Inspeção PCB de alta densidade e componentes curtos efetivamente.

Cópia Assembleia do Conselho Multi-Lear com um teste de apostas.

- Inspeção PCB de alta densidade e componentes curtos efetivamente.

Reduza o risco de falha do produto

- Parar falhas de campo e danos à reputação com detecção inicial de defeitos.

- Garantir Sistemas Críticos de Segurança Padrões completos de confiabilidade.

Redução de custos com detecção precoce

- Menos taxas de sucata e custo de retrabalho por meio de inspeção ativa.

- Adaptação Eficiência de produção e Melhoria de rendimento .

Aumentar os limites de AOI

- Olhe além Ponto cego AOE com visibilidade de 360° dos raios X.

- Análise altura da pasta de solda e zero por cento automaticamente.

Prepare sua produção para o futuro

- BGA/QFN/Flipchip e se adaptar às tendências avançadas de embalagem.

-Mília IPC-A-610 e Jedec originalmente aos padrões de conformidade.

- BGA/QFN/Flipchip e se adaptar às tendências avançadas de embalagem.

Resolvendo os problemas de qualidade de BGA, QFN, embalagens 3D e componentes falsificados

Quais são os defeitos comuns identificados pelo teste de raio X?

- Detecte uma variedade de componentes do pacote, como BGA/QFN/Flipchip, com forte aplicabilidade.

- Observe a estrutura do chip de empilhamento, apresentar claramente o layout interno e as linhas de encadernação.

- Identificar com precisão os defeitos da embalagem, como rachaduras, bolhas e juntas de solda fria.

- Detecção de área cega AOI penetrante, compensando as limitações da detecção óptica, abrangente e eficiente.

- Analisar defeitos internos dos produtos, como soldagem anormal de componentes eletrônicos, com forte visualização.

- Medir automaticamente a taxa de bolhas, Julgamento inteligente de IA, resultados precisos e confiáveis.

- Quantificar a altura de fluência do DIP, padronizar a avaliação e melhorar a consistência do processo.

- Análise de defeitos por imagem de alta definição, auxiliar na localização de falhas e dar suporte à rastreabilidade de dados.

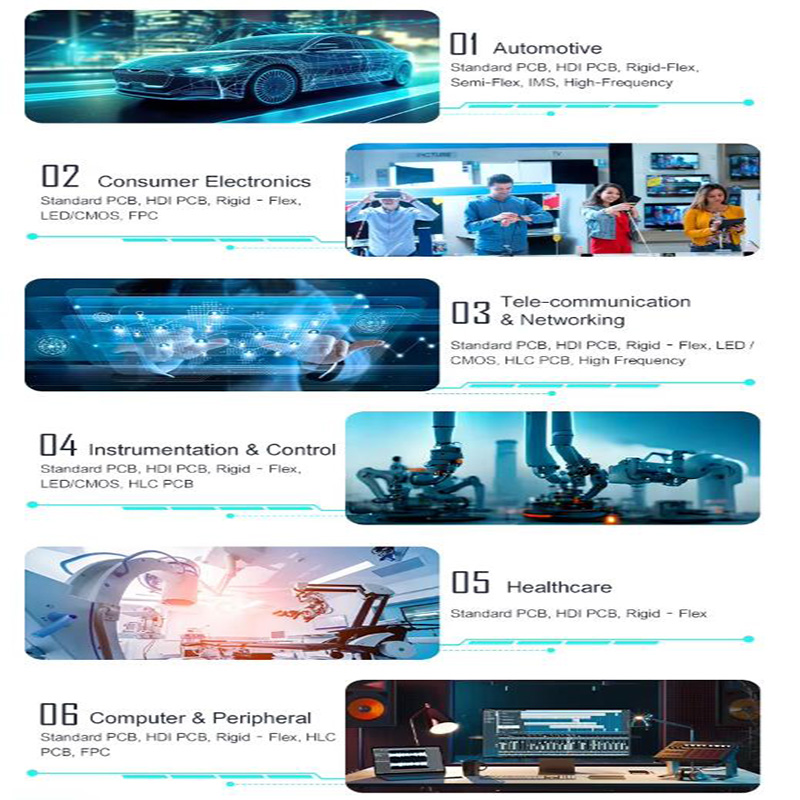

Quais são as aplicações dos testes de raios X em diferentes setores?

1. Aeroespacial: Detecte peças falsificadas

- Garantir conformidade com PCB de nível militar (AS9100/MIL-STD).

- Validação de sistemas de missão crítica com Imagem de raio-X 3D.

Automotivo: Validar Sistemas de Segurança

- Inspeção do controlador do airbag para risco zero de falha.

- Teste de PCB em ambiente agressivo em veículos elétricos e ADAS.

Eletrônicos de consumo: Aumente a confiabilidade

- Controle de qualidade de PCB de alta densidade para smartphones/tablets.

- Detecção de defeitos em tecnologia vestível em designs compactos.

Dispositivos médicos: precisão que salva vidas

- Validação de dispositivos implantáveis em conformidade com a FDA.

- Inspeção de PCB de ECG/ventilador com precisão submicrométrica.

Telecom: Garantia de Infraestrutura 5G

- Teste de PCB de alta frequência para estações base 5G.

- Integridade da placa multicamadas em equipamentos de rede.

Industrial: Soluções para Ambientes Severos

- Equipamentos de petróleo e gás Raio X para sensores submarinos.

- Validação de PCB de energia renovável (inversores solares/eólicos).

Por que o teste de raio-X é essencial para todos os setores

Como escolher o teste de raio X certo?

5 fatores principais para escolher seu parceiro de teste de raio-X

Garanta uma fabricação orientada à qualidade com o fornecedor de testes não destrutivos e defeitos precisos para eletrônicos de missão crítica.

Escolhendo o teste de raio-X correto

1. 🔍 resolução de submina e tomografia computadorizada 3D

Copie a integridade de PCB multicamadas com precisão <2,5 μm e análise de zero BGA. Prioridade para o sistema que oferece:

• Tomografia automática 2.5D/3D

• Manuseio de componentes de alta densidade

• Inspeção certificada IPC-610

2. 🛡 Experiência específica do setor

Exija verificação de nível aeroespacial e protocolo de controle de qualidade de veículos automotores. Por favor, confirme:

• Mais de 10 anos em testes de PCB médicos/5G

• Conformidade com ISO 13485 e IATF 16949

• Bibliotecas BGA/CSP Dosha

3. ⏱ Rápida recuperação e escalabilidade

Opte pela análise no mesmo dia e processamento em lote de alto volume para garantir:

• Velocidade de varredura do painel <5 minutos

• Suporte de linha de produção 24 horas por dia, 7 dias por semana

• Lançamento personalizável

4. 📊 Análise de Dosha com tecnologia de IA

Aproveite o cálculo automático zero% e a reação do processo em tempo real. Principais recursos:

• Relatórios obedientes ao IPC-7095

• Integração de dados baseada em nuvem

• Mapa de falhas causadoras de raiz

5. 🤝 ROI- Assistência ao Cliente

Parceiros selecionados que oferecem orientação técnica 24 horas por dia, 7 dias por semana, e auditoria de processos gratuita. Prioridade:

• Serviços de representação no local

• Otimização de retrabalho BGA

• Planos de manutenção de vida

Por que nos escolher como seu parceiro para testes de RAIO X?

Por que escolher SevenPCBA para teste de RAIO X?

Perícia técnica

- Garantia de qualidade aeroespacial/defesa para Imagem de raio-X 3D

- Análise de Dosha BGA/QFN para Tomografia computadorizada 2,5D/3D

- Certificado AS9100/ISO 9001 Ensaio não destrutivo

Garantia de Qualidade

- Para detectar defeitos de alta resolução em PCB e semicondutores

- Relatório de nível de P&D Com classificação automatizada de defeitos

- Solução personalizada para controle de qualidade de produção de alta cracia

Destaques de sucesso do cliente

- Redução de falhas na área 35% Aeroespacial para clientes

- Conformidade com a FDA 100% Para fabricantes de equipamentos médicos

- Prevenção de reclamações de garantia BGA Dosual através da Identificação

- Verificação de eletrônica automotiva Com padrões de zero falhas

- Garantia de Qualidade em Embalagens de Semicondutores Componentes de rede 5G

- Produção em massa com custo-benefício Com insights baseados em IA