10 Erros de Layout de PCB Que Resultam em Erros de Montagem de PCB

Resumo

Falhas no layout da PCB em placas-mãe publicadas (PCBs) podem dificultar consideravelmente o sucesso da montagem e a funcionalidade final. Evitar erros essenciais no projeto da PCB reduz atrasos na fabricação, diminui despesas e garante alta qualidade. Este breve artigo explora os 10 principais erros de projeto de PCB que frequentemente resultam em erros de montagem, apoiados por práticas recomendadas de projeto e insights tecnológicos.

Um layout de PCB excepcional vai além de simplesmente criar um circuito funcional. Inclui projetar para a fabricação (DFM) e montagem (DFA). Um bom esquema pode ser completamente prejudicado por um formato difícil ou impossível de construir corretamente.

Ao evitar esses 10 erros de projeto comuns, você pode reduzir substancialmente os erros de configuração, diminuir os custos e acelerar seu tempo de lançamento no mercado.

1. Footprints de Componentes Incorretos ou Incompletos.

O Erro:

- Usar um footprint genérico que não corresponda à folha de dados do elemento específico, desenvolver um impacto do zero com medidas erradas (por exemplo, dimensão, passo ou espaçamento incorretos do pad) ou ter um alinhamento incorreto do pino 1.

Por que é um problema:

- As peças não vão encaixar: Os terminais da peça não se alinharão com os pads, tornando a soldagem automatizada e até mesmo manual impossível.

- Juntas de solda ruins: Tamanhos de pad incorretos podem causar juntas de solda fracas, tombamento (onde uma peça fica em pé em uma extremidade) ou conexão de solda.

- Falha no circuito: Se o mapeamento dos pinos estiver errado, o circuito não funcionará e os elementos podem ser danificados.

Exatamente como consertar:

- Confie na folha de dados: Use constantemente a folha de dados do fabricante para o número de peça específico que você está usando. Certamente incluirá um "Padrão de Terreno Recomendado".

- Use geradores de footprint compatíveis com IPC: A maioria dos softwares EDA (Electronic Style Automation) modernos inclui ferramentas para gerar footprints compatíveis com IPC-7351 com base nas medidas dos elementos.

- Confirme o pino 1: Verifique se o indicador do pino 1 no seu footprint corresponde ao indicador no elemento físico.

2. Espaçamento Insuficiente entre Componentes.

O Erro

Posicionar elementos muito próximos uns dos outros é um erro clássico de DFA.

- Carregar elementos com segurança sem pensar nos requisitos físicos do processo de configuração.

Por que é um problema:

- Colisões de Pick-and-Place: O bico do dispositivo pick-and-place pode atingir um elemento circundante mais alto ao colocar um menor.

- Problemas de soldagem: A conexão de solda pode ocorrer facilmente entre os pads de peças circundantes durante a soldagem por refluxo.

- O retrabalho é difícil: Se um elemento parar de funcionar, não há espaço físico para um técnico usar um dispositivo de ar quente ou maçarico para eliminá-lo e substituí-lo sem danificar seus vizinhos próximos.

Exatamente como consertar:

- Defina políticas de DRC: Estabeleça verificações de regulamentação de design (DRC) em seu programa de software para espaçamento entre componentes. Uma diretriz geral é deixar pelo menos 0,5 mm (20 mils) entre componentes menores e ainda mais para componentes maiores ou mais altos.

- Consulte seu montador: Seu fabricante contratado (CENTIMETERS) pode fornecer seus requisitos específicos de folga com base em seus dispositivos.

3. Ignorando Alívios Térmicos.

O Erro:

Grandes aplicações de cobre e planos de aterramento são excelentes para administração térmica e estabilidade de sinal, mas podem ser um pesadelo para a soldagem.

- Conectar um pad de elemento diretamente a uma grande aeronave de cobre sem um alívio térmico.

Por que é um problema:

- A aeronave de cobre funciona como um enorme dissipador de calor, desviando o calor do pad durante a soldagem. Isso impede que o pad atinja o nível de temperatura de refluxo correto, levando a um junta de solda fria . Este é um problema oculto que pode passar na primeira triagem, mas parar de funcionar posteriormente na área.

Exatamente como consertar:

- Use alívios térmicos: Em seu programa de software EDA, certifique-se de que os pads que se conectam a grandes aeronaves de cobre utilizem um padrão de alívio térmico (geralmente semelhante a raios em uma roda). Isso cria uma ponte térmica, permitindo que o pad aqueça adequadamente, mantendo uma forte conexão elétrica com a aeronave.

4. Serigrafia sobre Pads.

O Erro:

A serigrafia é a camada de tinta usada para designadores de componentes, logotipos e outras marcações. Embora valioso, pode causar sérios problemas se perdido.

- Colocar texto ou linhas de serigrafia além dos pads de cobre revelados onde os elementos certamente serão soldados.

Por que é um problema:

- A tinta evita que a solda molhe corretamente o pad. Isso produz uma junta de solda não confiável ou inexistente, causando um circuito aberto. Durante a configuração, a peça pode ser inclinada ou lápide ao tentar escolher uma superfície irregular.

Exatamente como consertar:

- Execute uma inspeção de DRC: Seu programa de software EDA tem uma verificação de detalhes para folga de serigrafia para pad. Execute-o e cuide de todas as ofensas.

- Mantenha a folga: Certifique-se de que haja uma folga mínima (por exemplo, 0,1 mm ou 4 mils ) entre qualquer tipo de aspecto de serigrafia e a lateral de um pad de solda.

5. Via-in-Pad (Sem Manuseio Adequado).

O Erro:

Posicionar um por meio direto no centro de um pad de montagem em superfície é uma maneira fantástica de economizar espaço, mas requer uma etapa de fabricação especial.

- Projetar com vias diretamente nos pads de solda sem especificar ao fabricante que eles precisam ser conectado e revestido .

Por que é um problema:

- Durante a soldagem por refluxo, a solda fundida será má até o barril por meio da ação capilar. Isso priva o pad de solda, levando a uma junta de solda inadequada ou aberta. Isso é especialmente problemático para elementos BGA (Round Grid Range).

Exatamente como consertar:

- Melhor prática: O melhor remédio é mover o uso simplesmente para fora do pad e anexá-lo com um breve traço (conhecido como design de "osso de cachorro").

- Se você deve usar Via-in-Pad: Especifique claramente em suas notas de fabricação que as vias em pads precisam ser ” conectado e revestido” (ou "preenchido e coberto"). Esta é uma etapa de processo adicionada com um custo conectado, mas é importante para uma configuração confiável.

6. Marcadores Fiduciais Ausentes ou Mal Colocados.

O Erro:

Os fiduciais são pequenas canetas de cobre na PCB que funcionam como pontos de recomendação para dispositivos ópticos automatizados, como máquinas pick-and-place.

- Negligenciar a adição de fiduciais ao layout ou colocá-los em locais não ideais.

Por que é um problema:

- Sem fiduciais claros, o dispositivo pick-and-place não pode "ver" com precisão o posicionamento e a orientação da placa. Isso resulta em erros organizados de posicionamento de peças, onde todas as peças são deslocadas ou giradas, garantindo uma configuração interrompida.

Exatamente como consertar:

- Use fiduciais de painel: Coloque pelo menos 3 fiduciais na PCB, idealmente em forma de "L" perto dos cantos.

- Utilize fiduciais locais: Para elementos de passo fino como BGAs ou QFPs, área 1 ou 2 fiduciais de vizinhança perto do elemento para posicionamento de maior precisão.

- Layout padrão: Um fiducial regular é um 1mm círculo de cobre de diâmetro com um 2mm tamanho de folga da máscara de solda. Não o cubra com serigrafia.

7. Documentos de Produção Incompletos ou Incertos.

O Erro:

Os arquivos de layout que você envia ao seu montador são o único manual do usuário deles. Qualquer tipo de ambiguidade certamente causará atrasos ou erros.

- Fornecer uma lista de materiais (BOM) com números de peça do fornecedor (MPNs) ausentes, um arquivo Centroid (Pick-and-Place) insuficiente ou notas de montagem incertas.

Por que é um problema:

- Peças incorretas encomendadas: Sem um MPN específico, o montador pode comprar uma peça com o mesmo valor, mas um pacote, classificação de tensão ou resistência diferente.

- Erros de posicionamento de peças: Um dado Centroid incorreto certamente criará peças a serem colocadas no local incorreto ou com o giro incorreto.

- Interrupções de produção: O montador certamente terá que interromper a produção e ligar para você para obter informações, atrasando seu projeto.

Exatamente como consertar:

- Desenvolva uma BOM perfeita: Inclua designadores de referência (R1, C1, U1), quantidade, valor, um MPN específico, tipo de pacote (0402, SOIC-8) e uma coluna "Não configurar" (DNI) se necessário.

- Verifique seus documentos Centroid: Garanta que ele inclua o designador de recomendação, coordenadas X-Y, giro e lado da placa (superior/inferior) para cada componente.

- Ofereça ilustrações de montagem claras: Utilize ilustrações para destacar diretrizes exclusivas, polarização (para diodos, capacitores) e quaisquer etapas de montagem manual.

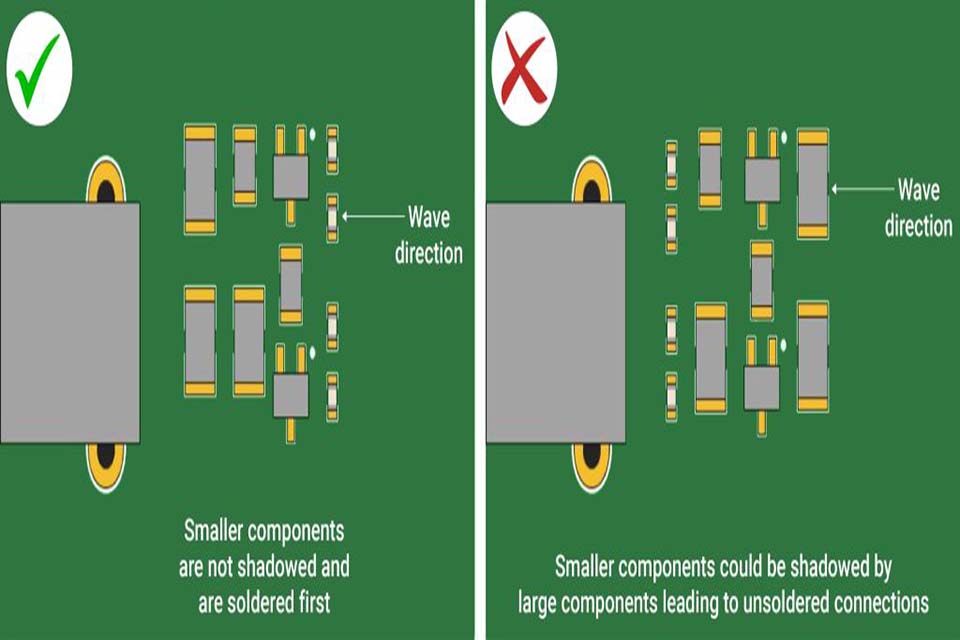

8. Ignorando as Políticas de Painelização.

O Erro:

Para fabricação em volume, as placas não são construídas uma por uma. Eles são organizados em um "painel" maior.

- Posicionar peças muito próximas à borda da placa, sem considerar como as placas certamente serão separadas do painel.

Por que é um problema:

- Elementos próximos à lateral podem ser danificados pelo roteador ou ferramenta de pontuação v-groove usada para depanelização. Pode haver também folga para os trilhos de ferramentas que prendem o painel nos fabricantes de montagem.

Exatamente como consertar:

- Mantenha a folga da borda: Mantenha todos os elementos um mínimo de 2,5 mm (100 mils) longe da lateral da placa, especialmente se estiver usando v-grooves.

- Revise com seu CM: Converse com sua casa de configuração sobre sua técnica de painelização escolhida (v-groove vs. roteamento de aba com "ataques de mouse") e layout conforme necessário.

9. Layout de Máscara de Solda Ruim

O Erro:

A máscara de solda é a camada de segurança que impede que a solda entre em curto-circuito com os traços circundantes. Uma máscara mal definida é tão ruim quanto nenhuma máscara.

- Desenvolver "barragens" ou "lascas" de máscara de solda (a máscara entre os pads) que também são finas.

Por que é um problema:

- Se a internet da máscara de solda entre 2 pads de passo fino estiver abaixo da capacidade mínima do fabricante (por exemplo, < 3 mils), ela certamente não aderirá efetivamente. Pode esfoliar durante a produção ou soldagem, cair em um pad e causar uma ponte de solda (circuito breve).

Exatamente como consertar:

- Conheça as especificações do seu Fab: Inspecione a largura mínima da teia/lasca da máscara de solda do seu fabricante e estabeleça isso geralmente em seu DRC.

- Use cobertura de gangue para passo fino: Para componentes excepcionalmente de passo fino, onde uma barragem confiável é difícil, é muito melhor que o fabricante utilize uma única abertura de máscara de solda "agrupada" para uma fileira de pinos.

10. Opção de Elemento Ruim e Administração do Ciclo de Vida.

O Erro:

Um estilo pode ser perfeito para montagem, mas difícil de construir porque as peças não estão disponíveis.

- Criar com componentes raros, não recomendados para novos designs (NRND) ou em fim de vida (EOL). Além disso, escolher pacotes incrivelmente pequenos (como 01005) quando não for absolutamente essencial.

Por que é um problema:

- Atrasos na cadeia de suprimentos: Se uma peça importante tiver um prazo de entrega de 52 semanas ou estiver fora de estoque em qualquer lugar, seu projeto estará morto na água.

- Maiores custos de montagem: Pacotes ultrapequenos ou exóticos exigem equipamentos avançados e controle de procedimento mais rigoroso, aumentando os custos de montagem.

Exatamente como consertar:

- Examine o fornecimento durante o layout: Utilize sites de fornecedores (por exemplo, Digi-Key, Mouser, Octopart) para inspecionar os níveis de fornecimento e preparação enquanto você está fazendo .

- Evite componentes EOL/NRND: A maioria dos sites de fornecedores certamente sinalizará componentes que não são recomendados para novos layouts de marca. Siga esses avisos.

- Especifique alternativas: Em sua BOM, forneça 1 ou 2 números de componentes alternativos pré-verificados para peças comuns, como resistores e capacitores.

Perguntas frequentes

What is the most common source of PCB setting up failing?

One of the most typical causes are wrong part footprints and lack of DFM checks, which result in misaligned parts and soldering flaws.

Why is via-in-pad a trouble in PCB assembly?

Via-in-pad can wick solder far from the pad, resulting in weak joints or opens up unless filled up and plated effectively.

Exactly how can I ensure my PCB layout is assembly-ready?

Job closely with your PCB assembly producer during design, run DFM checks, and comply with IPC criteria.

Os fiduciais são constantemente necessários em uma PCB?

Sim, especialmente para montagem automatizada. Fiduciais globais ajudam no posicionamento geral da placa, enquanto fiduciais de vizinhança são necessários para componentes de passo fino.

Veredito

Evitar esses 10 erros de estilo comuns aumenta drasticamente o preço de sucesso da configuração da PCB. Uma placa devidamente projetada garante uma transição suave do protótipo para a fabricação, diminui os erros de configuração e minimiza os estouros de preço. A colaboração com seu produtor de configuração de PCB durante a fase de layout é essencial.