La funzione principale dell'assemblaggio di PCB di sicurezza nei sistemi di sicurezza

Riepilogo dell'articolo

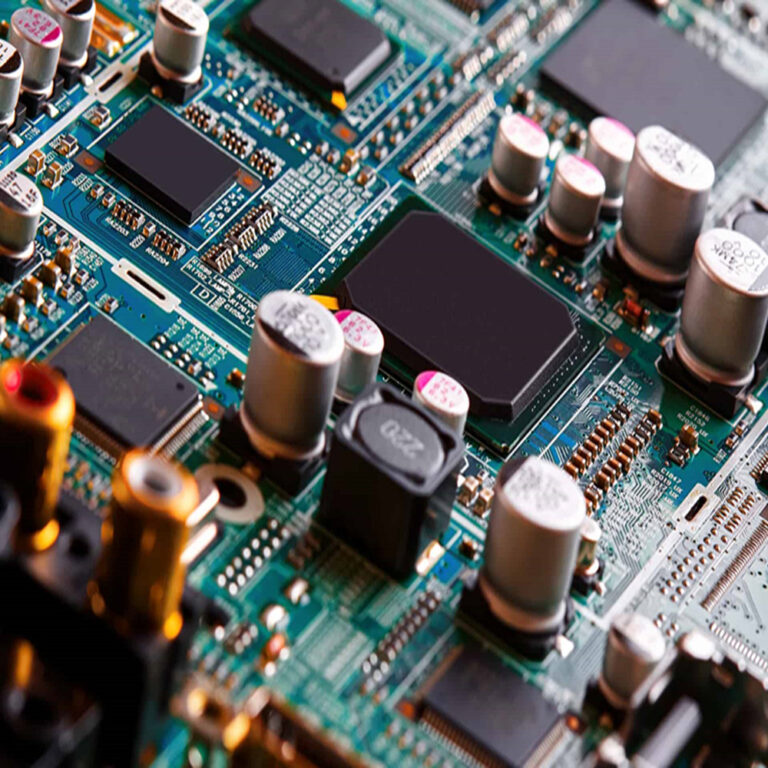

La struttura di qualsiasi sistema di sicurezza moderno, da una telecamera di monitoraggio ad alta definizione a un pannello di controllo avanzato con accesso facilitato, non è l'applicazione software o l'involucro, ma i dispositivi elettronici al suo interno. Il cuore di questi dispositivi elettronici è... assemblaggio PCB di sicurezza Questo dettagliato processo di montaggio degli elementi elettronici su un circuito stampato (PCB) determina l'affidabilità, l'efficienza e l'intelligenza del sistema. Questo articolo offre un'analisi tecnica approfondita e dettagliata dell'importante mondo di assemblaggio PCB di sicurezza , esplorando i processi avanzati, i materiali e i fattori di progettazione da considerare che potenziano l'innovazione in materia di sicurezza odierna. Analizzeremo il funzionamento di questi sistemi nelle applicazioni principali e quali innovazioni future, come il 5G e l'intelligenza artificiale edge, riservano al mercato.

Sommario

Astratto

Questo post fornisce un'analisi approfondita di assemblaggio PCB di sicurezza (PCBA) , riconoscendola come tecnologia fondamentale per le moderne applicazioni di sicurezza. Esamina i requisiti specifici dei PCBA per il monitoraggio video, i videoregistratori di rete (NVR) e i dispositivi di sicurezza Web of Things (IoT). Il testo esamina metodi di produzione sofisticati, tra cui Interconnessione ad alta densità (HDI) , fabbricazione di schede multistrato e finiture superficiali specializzate, fondamentali per l'affidabilità. Risolve ostacoli tecnici come la stabilità del segnale, la gestione termica e la compatibilità elettromagnetica (EMC). Inoltre, viene esplorata la combinazione di innovazioni emergenti come il 5G e i sistemi esperti edge (IA) nello stile PCBA. L'articolo si conclude esaminando i modelli futuri verso stili sostenibili e modulari, fornendo una roadmap tecnica per ingegneri, progettisti e produttori nel settore della sicurezza.

Che cosa è esattamente l'assemblaggio di PCB di sicurezza?

Nel suo nucleo, un Circuito stampato (PCB) è una scheda madre nuda che supporta meccanicamente e collega elettricamente i componenti elettronici utilizzando piste conduttive, piazzole e altre caratteristiche. Tuttavia, un PCB nudo è inerte. La procedura che lo trasforma in un cervello elettronico funzionale è Assemblaggio PCB (PCBA) Ciò include l'approvvigionamento di componenti (come microprocessori, memoria e sensori), il loro posizionamento sul PCB utilizzando approcci come Tecnologia a montaggio superficiale (SMT) O Tecnologia Through-Hole (THT) e saldandoli completamente in posizione.

Cosa identifica assemblaggio PCB di sicurezza è l'estrema enfasi su affidabilità, longevità ed efficienza in condizioni impegnative. A differenza dell'elettronica di consumo, un guasto in un dispositivo di sicurezza non rappresenta un problema; rappresenta una vulnerabilità critica. Pertanto, il processo di assemblaggio dei sistemi di sicurezza include controlli più approfonditi, materiali di qualità superiore e componenti progettati per resistere alle sollecitazioni ambientali e alle manomissioni. Implica considerazioni specifiche per la gestione dell'alimentazione, la stabilità dei dati e la sicurezza fisica dei componenti stessi. Questa attenzione personalizzata garantisce il funzionamento impeccabile di una telecamera di sorveglianza o di un sistema di allarme, 24 ore su 24, 7 giorni su 7, per anni e anni.

L'intero ciclo di vita, dallo stile alla produzione, è orientato alla mitigazione del rischio. Gli ingegneri utilizzano Progettazione per la producibilità (DFM) E Stile per la testabilità (DFT) principi per garantire che le schede possano essere prodotte e convalidate con la massima efficienza e precisione possibili. La scheda finale assemblata, o PCBA, è il cuore operativo del dispositivo di sicurezza e gestisce ogni comando, dall'acquisizione video all'attivazione di un allarme.

Perché l'assemblaggio ad alta affidabilità è fondamentale per i dispositivi di sicurezza?

L'importante è un'elevata affidabilità in assemblaggio PCB di sicurezza deriva direttamente dalla funzione imprescindibile dei sistemi di sicurezza: proteggere beni, proprietà e vite umane. Il guasto di un singolo componente o un giunto di saldatura malfunzionante possono rendere inutile una rete di sicurezza da migliaia di dollari. Ad esempio, un processore malfunzionante sul PCBA di una telecamera potrebbe causare il blocco del video, impedendo l'acquisizione di prove importanti. Un condensatore difettoso in un sistema di controllo accessi potrebbe causare l'interruzione della chiusura di una porta, causando una violazione sostanziale della sicurezza.

L'elevata affidabilità si ottiene attraverso un metodo multiforme. Si inizia con la scelta di componenti di livello commerciale o automobilistico che funzionino in modo affidabile in ampi intervalli di temperatura (ad esempio, da -40 °C a +85 °C). Il materiale del substrato del PCB è di per sé una scelta cruciale. Sebbene di base FR-4 è comune, le applicazioni in ambienti estremi possono richiedere materiali con un'efficienza termica o ad alta frequenza molto migliore. La procedura di assemblaggio dovrebbe essere attentamente controllata, utilizzando innovazioni come Esame ottico automatizzato (AOI) E Ispezione a raggi X automatizzata (AXI) per rilevare problemi microscopici nelle giunzioni di saldatura che potrebbero causare guasti futuri.

Inoltre, l'affidabilità si estende alla resistenza ai pericoli esterni. Questo include elementi ambientali come umidità e polvere, per i quali vengono utilizzati rivestimenti conformi per proteggere i componenti elettronici. Include anche pericoli elettrici come sovratensioni e Disturbo elettromagnetico (EMI) Un robusto assemblaggio PCB di sicurezza integra la sicurezza dettagliata del circuito e segue rigorosi standard Compatibilità elettromagnetica (EMC) Linee guida di progettazione per garantire che il dispositivo funzioni in modo prevedibile anche in ambienti elettrici rumorosi. L'obiettivo principale è creare un dispositivo "installa e dimentica", che funzioni in modo affidabile per tutta la sua vita utile senza richiedere frequenti interventi di manutenzione o manutenzione.

In che modo l'assemblaggio di PCB di sicurezza alimenta i sistemi di videosorveglianza?

Le moderne telecamere IP sono dispositivi di elaborazione avanzati e le loro capacità sono direttamente abilitate dal sistema sottostante assemblaggio PCB di sicurezza Il PCBA in una telecamera ad alta definizione è un sistema denso e complesso, responsabile di diverse attività contemporaneamente. Al suo centro si trova spesso un potente Sistema su chip (SoC) che integra il processore primario, i controller di memoria e gli acceleratori hardware specializzati per la codifica video e l'elaborazione delle immagini. L'assemblaggio deve fornire a questo SoC un'alimentazione costante e supportare la comunicazione ad alta velocità con altri elementi chiave.

Una delle funzioni principali è l'acquisizione e l'elaborazione delle immagini. Il PCBA fornisce l'interfaccia utente al sensore di immagine CMOS, gestendo i canali dati ad alta velocità che trasportano il segnale video grezzo. I processori di segnale digitale (DSP) integrati o il SoC stesso eseguono quindi algoritmi complessi per funzioni come Ampia gamma dinamica (WDR) , che bilancia le zone chiare e scure di una scena, e riduce l'audio 3D. Questi processi richiedono un elevato utilizzo di risorse di elaborazione e richiedono un PCBA creato per garantire un'integrità del segnale eccezionale, al fine di prevenire la corruzione delle informazioni.

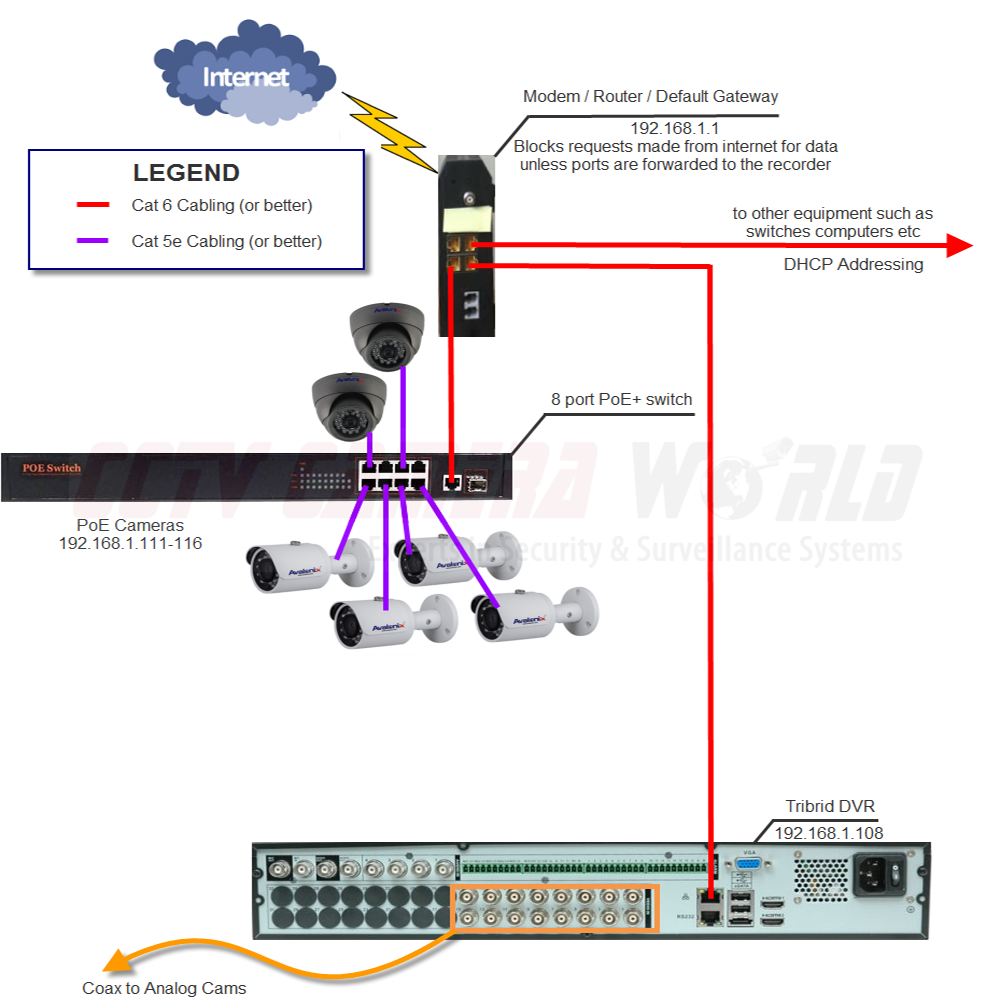

Un'altra funzione vitale è la compressione video e la trasmissione in rete. assemblaggio PCB di sicurezza Ospita l'encoder hardware che comprime i video raw in formati standard come H. 265 o il più recente H. 265+. Questo riduce drasticamente i requisiti di larghezza di banda e di archiviazione. Il sistema include anche il controller di interfaccia utente di rete (NIC) e il chip PHY, consentendo la connessione alla rete tramite Ethernet. Per le telecamere con Power over Ethernet (PoE), la scheda PCBA incorpora i circuiti essenziali per alimentare la stessa TV via cavo, semplificando la configurazione. Ciascuna di queste funzioni dipende da una scheda a circuito stampato accuratamente progettata e assemblata.

Che ruolo ha assemblaggio PCB di sicurezza Vuoi giocare con l'archiviazione intelligente e gli NVR?

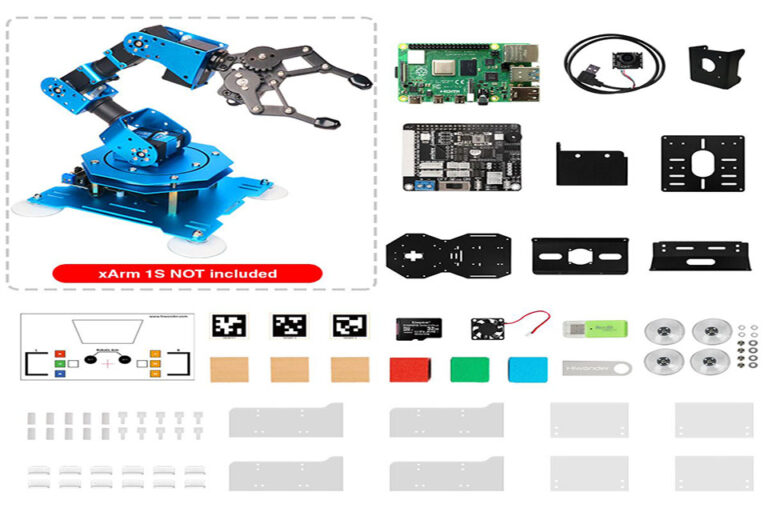

Un videoregistratore di rete (NVR) funge da cervello principale per una rete di monitoraggio, responsabile dell'acquisizione, della conservazione e della gestione dei flussi video provenienti da numerose telecamere. La scheda madre dell'NVR è un ottimo esempio di dispositivo mission-critical. assemblaggio PCB di sicurezza La sua funzione principale è gestire in modo affidabile un enorme flusso di dati. Il PCBA deve essere in grado di gestire contemporaneamente numerosi flussi video ad alta risoluzione, scrivendoli su hard disk senza perdere un singolo fotogramma. Ciò richiede un backplane ad alta larghezza di banda e controller SATA o SAS avanzati integrati direttamente sulla scheda.

Anche la gestione intelligente dello storage è una funzione chiave gestita dal PCBA. Il PCBA ospita il processore principale che gestisce il sistema operativo e il software di gestione video (VMS) dell'NVR. Include funzionalità come la gestione RAID (Redundant Number of Independent Disks), che protegge dalla perdita di dati in caso di guasto di un disco rigido. Il PCBA deve fornire un'alimentazione affidabile a più dischi rigidi e garantire un raffreddamento adeguato, poiché i guasti delle unità sono spesso dovuti al surriscaldamento.

Inoltre, il PCBA è il centro di connessione di rete e analisi intelligente. Incorpora porte Gigabit o forse 10 Gigabit Ethernet per comunicare con la rete di telecamere e le interfacce utente. Nei moderni "NVR AI", assemblaggio PCB di sicurezza può anche incorporare un dedicato Unità di elaborazione neurale (NPU) o una GPU potente. Questo hardware consente all'NVR di eseguire analisi video lato server, come il rilevamento di oggetti, il riconoscimento facciale o il riconoscimento della targa, trasformando l'archiviazione video passiva in uno strumento di sicurezza attivo e intelligente.

Come è assemblaggio PCB di sicurezza Come favorire l'aumento della sicurezza dei terminali IoT?

L'Internet delle cose (IoT) ha ampliato il perimetro di sicurezza fino a comprendere una vasta gamma di gadget connessi, dalle serrature intelligenti e dai campanelli video ai sensori di movimento e ai sistemi di allarme automatizzati. assemblaggio PCB di sicurezza Per questi dispositivi, la compatibilità presenta una serie di ostacoli specifici, principalmente legati alla miniaturizzazione, al basso consumo energetico e alla connessione wireless. A differenza di un NVR fisso, molti dispositivi di sicurezza IoT sono piccoli, alimentati a batteria e devono funzionare per mesi o anni con una singola carica.

L'efficienza energetica è fondamentale. Ad esempio, il progetto del PCBA per un sensore di movimento alimentato a batteria dovrebbe essere ottimizzato per le modalità di sospensione profonda a bassissimo consumo. Gli ingegneri scelgono componenti, come microcontrollori e moduli wireless (ad esempio, LoRaWAN, Zigbee o Wi-Fi), in particolare per il loro basso assorbimento di corrente in standby. L'assemblaggio stesso dovrebbe essere privo di perdite che potrebbero scaricare prematuramente la batteria. Il circuito integrato di gestione dell'alimentazione (PMIC) del PCBA svolge una funzione essenziale nella regolazione dinamica dell'erogazione di potenza alle varie parti del circuito, garantendo che l'energia venga utilizzata solo quando è effettivamente necessaria.

Oltre all'alimentazione, la scheda PCBA di un terminale IoT si occupa di rilevamento, elaborazione e comunicazione. Integra l'unità di rilevamento principale (ad esempio, un sensore a infrarossi passivo per il movimento o un interruttore magnetico per una porta), un microcontrollore per analizzare i dati del sensore e un modulo radio per inviare avvisi in modalità wireless a un centro di controllo centrale o al cloud. Per dispositivi avanzati come le serrature intelligenti, la assemblaggio PCB di sicurezza integra inoltre elementi di sicurezza per l'archiviazione di dati crittografici cruciali e controller di sensori biometrici, garantendo che sia la sicurezza fisica che quella digitale siano gestite in modo robusto a livello hardware.

- Immagine consigliata: un confronto affiancato tra una grande scheda madre NVR e un piccolo e compatto PCBA di un sensore wireless per porte, che mostra le varie priorità di stile. *.

Quali processi di produzione avanzati definiscono i moderni PCBA di sicurezza?

La crescente complessità e miniaturizzazione dei dispositivi di sicurezza richiede processi di produzione sofisticati per i loro PCB. Le schede standard a singolo o doppio strato sono in genere inadeguate. assemblaggio PCB di sicurezza si affida a tecniche avanzate per concentrare maggiori prestazioni in spazi più piccoli, mantenendo al contempo un'affidabilità eccezionale.

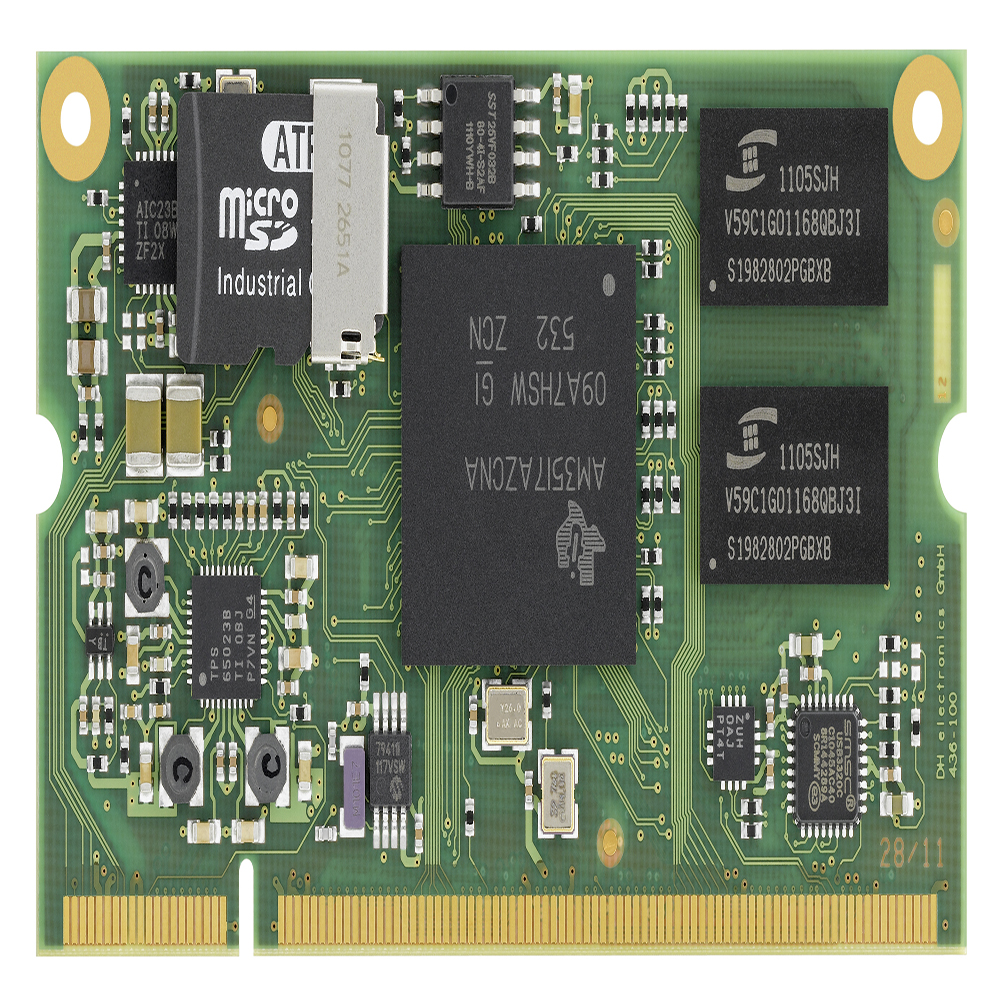

Una delle tecnologie più essenziali è Interconnessione ad alta densità (HDI) I PCB HDI presentano linee e spazi molto più sottili, via di dimensioni inferiori (microvia forate al laser) e una maggiore densità di piazzole di connessione rispetto alle schede standard. Ciò consente ai progettisti di posizionare elementi come i bundle BGA (Ball Grid Variety) a passo fine, comuni per i SoC di fascia alta, molto più vicini tra loro. L'utilizzo di schede HDI e multistrato (in genere da 8 a 12 strati o più) è fondamentale per gestire il routing complesso e garantire l'integrità del segnale nei circuiti ad alta velocità, fornendo al contempo velivoli dedicati per terra e alimentazione per ridurre al minimo il rumore elettronico.

Anche la scelta della finitura superficiale è fondamentale per l'affidabilità a lungo termine. Sebbene il livellamento della saldatura ad aria calda (HASL) di base sia conveniente, non offre la superficie completamente piana richiesta per i componenti a passo fine. Per prestazioni elevate assemblaggio PCB di sicurezza , finiture come Oro a immersione con nichel chimico (ENIG) Sono preferibili. ENIG fornisce una superficie piana, durevole e resistente alla corrosione, garantendo un'eccellente saldabilità e una stabilità duratura delle giunzioni, in particolare nei dispositivi esposti a condizioni ecologiche variabili. L'intera procedura è una sinfonia di ingegneria di precisione, dall'applicazione della pasta saldante alla profilatura del forno di rifusione, il tutto personalizzato in base ai requisiti specifici di un'applicazione di sicurezza.

Tabella: Confronto dei materiali del substrato PCB per applicazioni di sicurezza

| Tipo di materiale | Proprietà segrete | Applicazione di sicurezza comune | Fattore di costo |

|---|---|---|---|

| FR-4 (Base) | Buon isolamento, meccanicamente resistente, economico. | Telecamere di videosorveglianza per interni, pannelli di controllo degli accessi, allarme. | Basso |

| FR-4 (Tg alta) | Elevata temperatura di transizione vetrosa (> 170 °C). Resiste alla deformazione sotto l'azione del calore. | Telecamere di sorveglianza esterne in climi caldi, NVR ad alta densità di potenza. | Medio |

| Rogers Material | Eccezionale efficienza ad alta frequenza (bassa perdita dielettrica). | Dispositivi di sicurezza abilitati al 5G, unità di rilevamento radar ad alta frequenza. | Alto |

| PCB con nucleo metallico (MCPCB) | Base in alluminio o rame per una notevole dissipazione termica. | Varietà di LED a infrarossi (IR) ad alta potenza per telecamere per la visione notturna. | Medio-Alto |

Come superare gli ostacoli tecnici nascosti nell'assemblaggio di PCB di sicurezza?

Progettare e realizzare un prodotto impeccabile assemblaggio PCB di sicurezza Include la navigazione in un campo minato di potenziali problemi tecnici. Tre degli ostacoli più significativi sono l'integrità del segnale, la gestione termica e la compatibilità elettromagnetica. Affrontare proattivamente questi aspetti durante la fase di progettazione è essenziale per un prodotto efficace.

Stabilità del segnale (SI) diventa una preoccupazione significativa con l'aumento delle velocità di elaborazione e della velocità di trasmissione dei dati. In una telecamera di sicurezza che trasmette video 4K, i segnali ad alta velocità possono deteriorarsi, sovrapporsi o ostacolarsi a vicenda (crosstalk), causando errori nei dati o crash di sistema. Gli ingegneri utilizzano software di simulazione avanzati per creare tracce a impedenza regolata, garantendo una propagazione fluida dei segnali. Tecniche come la corrispondenza precisa della lunghezza delle tracce per set differenziali (ad esempio, per USB o Ethernet) e il posizionamento strategico degli elementi vengono utilizzate durante la fase di progettazione del PCB per mantenere la qualità del segnale sulla scheda finale assemblata.

Gestione termica rappresenta un altro ostacolo importante, in particolare nei dispositivi senza ventole come molte telecamere di sicurezza o NVR compatti. I processori ad alte prestazioni e i moduli PoE possono generare calore considerevole. Se non dissipato in modo efficiente, questo calore può causare guasti ai componenti e ridurre drasticamente la durata del dispositivo. Le soluzioni integrate in assemblaggio PCB di sicurezza consistono nell'utilizzo di vie termiche per trasferire il calore da un elemento a un grande aereo terrestre o a un telaio metallico, aumentando il peso (densità) del rame degli aerei di potenza e utilizzando PCB Metal-Core per componenti come i LED ad alta potenza. La simulazione termica 3D viene in genere utilizzata per modellare il flusso di calore e ottimizzare il layout prima della costruzione di qualsiasi prototipo fisico.

Compatibilità elettromagnetica (EMC) Garantisce che un dispositivo non emetta disturbi elettromagnetici (EMI) estremi e non sia suscettibile a EMI provenienti da fonti esterne. Un dispositivo di sicurezza che non supera la certificazione EMC non può essere legalmente commercializzato nella maggior parte del mondo (ad esempio, deve superare la certificazione FCC Classe B negli Stati Uniti). Un PCBA ben progettato per applicazioni di sicurezza integrerà un filtraggio completo sulle linee di alimentazione e di segnale, un'adeguata messa a terra e protezione e una struttura multistrato che isoli i circuiti digitali ad alto volume da quelli analogici delicati.

Quali metodi possono gestire i costi dell'assemblaggio di PCB ad alta sicurezza?

Sebbene l'affidabilità sia fondamentale, il costo è sempre un fattore importante da considerare. L'obiettivo è raggiungere l'efficienza e l'affidabilità necessarie senza sovradimensionare il prodotto. Un sistema intelligente assemblaggio PCB di sicurezza La strategia bilancia questi elementi attraverso numerosi approcci essenziali. Il più efficace è Stile per la producibilità (DFM) e più completo Stile per la qualità (DFX) , che comprende la progettazione per l'assemblaggio, il collaudo e la catena di fornitura.

Il DFM include la creazione del PCBA in modo che sia in linea con le capacità del partner di assemblaggio selezionato. Ciò include l'utilizzo di dimensioni e ingombri di base degli elementi ove possibile, la fornitura di una spaziatura adeguata tra i componenti per consentire l'installazione dei macchinari di assemblaggio e la creazione di marcatori fiduciali e punti di prova chiari. Seguire le linee guida del DFM riduce sostanzialmente il rischio di difetti di fabbricazione, il che a sua volta aumenta la resa produttiva e riduce il costo unitario. Una singola modifica di stile rilevata da un controllo DFM può far risparmiare migliaia di dollari in schede scartate e rilavorazioni.

Un altro metodo efficace è stile modulare Invece di produrre un PCBA completamente diverso per ogni variante di prodotto, gli ingegneri possono creare una scheda primaria universale che contenga il core di elaborazione e gli I/O. Funzionalità specifiche del prodotto possono quindi essere aggiunte tramite moduli plug-in più piccoli e meno costosi. Ad esempio, una piattaforma a camme può utilizzare esattamente lo stesso core. assemblaggio PCB di sicurezza Per tutti i progetti, con diversi moduli sensore o moduli di rete (ad esempio, Wi-Fi o cellulare) come unica variabile. Questo metodo riduce drasticamente i costi di ingegneria non ricorrenti (NRE), semplifica la gestione delle scorte e accelera il time-to-market per le varianti di nuovi articoli.

In che modo il 5G e l'intelligenza artificiale edge rimodelleranno lo stile dei circuiti stampati di sicurezza?

La prossima generazione di innovazione in materia di sicurezza è guidata dalla fusione di 5G e Intelligenza Artificiale all'avanguardia. Questi modelli impongono requisiti completamente nuovi e rigorosi. assemblaggio PCB di sicurezza Il passaggio al 5G, con la sua garanzia di bassissima latenza e ampia larghezza di banda, richiede una revisione completa della sezione a radiofrequenza (RF) di un circuito stampato.

Il 5G opera a frequenze molto più elevate rispetto alle precedenti innovazioni cellulari. Ciò richiede l'utilizzo di materiali PCB specializzati (come Rogers o dielettrici a bassa perdita comparabili) per evitare il deterioramento del segnale. La progettazione del PCBA dovrebbe integrare sofisticati moduli front-end RF e sistemi di antenna completamente sviluppati. La protezione diventa molto più importante per evitare che la radio 5G interferisca con il resto dei delicati dispositivi elettronici sulla scheda. Il layout di queste schede è un'arte complessa, che richiede competenza sia nella progettazione digitale ad alta velocità che in quella RF ad alta frequenza.

Il 5G opera a frequenze molto più elevate rispetto alle precedenti tecnologie cellulari. Ciò richiede l'utilizzo di materiali PCB specializzati (come Rogers o dielettrici a bassa perdita simili) per evitare il deterioramento del segnale. La progettazione del PCBA deve integrare moduli front-end RF avanzati e sistemi di antenna accuratamente progettati. La protezione diventa ancora più cruciale per evitare che la radio 5G ostacoli il resto dei delicati dispositivi elettronici sulla scheda. Il layout di queste schede è un'arte complessa, che richiede competenza sia nella progettazione digitale ad alta velocità che in quella RF ad alta frequenza.

Allo stesso tempo, Intelligenza artificiale al limite sposta l'elaborazione dal cloud o dall'NVR direttamente sul dispositivo stesso. Ciò è possibile integrando un sistema dedicato Unità di elaborazione neurale (NPU) o acceleratori di intelligenza artificiale nel SoC del gadget. Ciò consente a una telecamera di eseguire analisi complesse come l'analisi in tempo reale di categorie di oggetti o abitudini nella tua zona. Per assemblaggio PCB di sicurezza , questo suggerisce di ospitare processori più potenti che consumano più energia e generano più calore. Richiede architetture di gestione energetica avanzate, come Pacchetto su pacchetto (PoP) assemblaggio per impilare la memoria sopra il processore per un ingombro ridotto e soluzioni di gestione termica più robuste per mantenere questi potenti chip in funzione entro i limiti di temperatura di sicurezza.

Che aspetto ha un PCBA di sicurezza sostenibile e a prova di futuro?

Oltre alle prestazioni immediate, il settore è fortemente concentrato sulla sostenibilità e sulla redditività a lungo termine. Un futuro a prova di futuro assemblaggio PCB di sicurezza deve considerare il suo intero ciclo di vita, dall'approvvigionamento dei materiali allo smaltimento a fine vita. Questo inizia con la conformità alle normative ambientali come la Restrizione dei composti pericolosi (RoHS) Direttiva che limita l'uso di materiali come piombo, mercurio e cadmio. I produttori responsabili si assicurano che i loro componenti e le loro procedure siano certificati RoHS.

La sostenibilità si estende anche alla catena di approvvigionamento. Questo include l'approvvigionamento etico di minerali (in linea con le linee guida relative ai "minerali controversi" come stagno, tungsteno e oro) e la creazione di catene di approvvigionamento resilienti in grado di resistere a interruzioni, come la carenza globale di chip. Un approccio lungimirante prevede la progettazione di PCBA in grado di accettare componenti alternativi di produttori diversi senza richiedere una riprogettazione completa, offrendo una notevole versatilità.

Infine, uno stile sostenibile e a prova di futuro è quello modulare. Progettare tenendo conto della riparabilità e dell'aggiornamento è un elemento cruciale. Ad esempio, se un'interfaccia utente di rete smette di funzionare, uno stile modulare consentirebbe la sostituzione di un solo piccolo modulo, anziché dell'intera e costosa scheda madre. Questo non solo riduce al minimo i rifiuti elettronici, ma riduce anche il costo complessivo di proprietà per l'utente finale. Il più innovativo assemblaggio PCB di sicurezza I nostri metodi non mirano solo a creare un dispositivo potente per oggi, ma una piattaforma responsabile e versatile per domani.

Domande frequenti

D1: In che modo l'assemblaggio di PCB di sicurezza gestisce il funzionamento in ambienti con temperature estremamente elevate?

Utilizza una strategia su più fronti. Inizialmente, i progettisti selezionano prodotti ad alta temperatura come FR-4 ad alta Tg o substrati specializzati che resistono alla deformazione. In secondo luogo, utilizzano elementi con livelli di temperatura industriali o automobilistici (da -40 °C a +85 °C o superiori). In terzo luogo, il design del PCB integra metodi di gestione termica come grandi aeromobili in rame, vie termiche per il collegamento a un dissipatore di calore e il possibile utilizzo di PCB con nucleo metallico (MCPCB) per elementi che sviluppano temperature molto elevate, come i LED IR.

D2: Qual è il ruolo specifico del PCBA in un moderno sistema di controllo degli accessi intelligente?

In un sistema di controllo accessi intelligente, il PCBA rappresenta il sistema nervoso centrale. Elabora i dati biometrici provenienti da scanner per impronte digitali o facciali, esegue funzioni crittografiche per confermare le qualifiche e aziona il meccanismo di serratura elettrica. Incorpora inoltre numerose procedure di comunicazione (ad esempio, Wiegand, OSDP, Ethernet, Wi-Fi) per comunicare in modo sicuro con un server centrale e fornisce una solida gestione dell'alimentazione e del circuito della batteria di backup.

D3: Come si garantisce l'affidabilità a lungo termine di un PCBA di sicurezza in un ambiente umido o distruttivo? .

La difesa principale è l'applicazione di un finitura conforme Si tratta di una sottile pellicola polimerica protettiva che viene applicata sul PCBA finito, sigillando gli elementi e i giunti di saldatura da umidità, polvere e sostanze chimiche. Inoltre, i progettisti specificano finiture superficiali per PCB resistenti alla corrosione come ENIG (oro ad immersione in nichel chimico) e utilizzare elementi sigillati o ermetici ove essenziale per evitare l'ingresso.

Q4: What are the primary effects of 5G innovation on the style and assembly of a security PCB

L'integrazione del 5G introduce notevoli ostacoli di tipo RF/microonde. Il PCBA dovrebbe utilizzare prodotti dielettrici a bassa perdita per gestire le alte frequenze. Richiede un layout meticoloso per il modulo 5G e le sue antenne per garantire l'integrità del segnale ed evitare interferenze con altri componenti digitali. Protezione EMC/EMI è fondamentale e la rete di distribuzione dell'energia deve essere sufficientemente robusta da gestire le maggiori richieste di potenza della radio 5G durante la trasmissione.

D5: In che modo viene migliorato il consumo energetico di un PCBA in un sistema di tracciamento intelligente alimentato a batteria?

L'ottimizzazione viene ottenuta sia tramite software che hardware. assemblaggio PCB di sicurezza Utilizza microcontrollori e componenti a bassissimo consumo. Il circuito integrato di gestione dell'alimentazione (PMIC) è fondamentale, consentendo un'elevata scalabilità della tensione e la possibilità di interrompere l'alimentazione alle sezioni inutilizzate della scheda. Il firmware attiva quindi modalità di sospensione aggressive, riattivando il dispositivo solo quando un evento viene attivato da un'unità di rilevamento, riducendo il tempo di attività e prolungando la durata della batteria da settimane ad anni.

D6: Quali sono le azioni di valutazione e screening essenziali in una procedura di assemblaggio di PCB di sicurezza ad alta affidabilità?

Un processo di valutazione approfondito comprende diverse fasi. Valutazione ottica automatizzata (AOI) utilizza telecamere per verificare errori di posizionamento e difetti evidenti di saldatura. Esame radiografico automatizzato (AXI) viene utilizzato per controllare giunti di saldatura a sorpresa, come quelli sotto i componenti Ball Grid Array (BGA). Questo è seguito da Screening in circuito (ICT) per ispezionare i collegamenti elettrici e un iniziale Prova pratica (FCT) per confermare che la scheda funzioni come progettato. Infine, numerosi elementi di sicurezza vengono sottoposti a un test di invecchiamento o burn-in , dove vengono utilizzati sotto stress (ad esempio calore) per un periodo di tempo prolungato per catturare i guasti iniziali.

Conclusione

IL assemblaggio PCB di sicurezza è ben più di un semplice insieme di componenti su una scheda; è il nucleo tecnologico altamente ingegnerizzato e rigorosamente valutato che determina le prestazioni, l'intelligenza e, soprattutto, l'affidabilità di ogni sistema di sicurezza moderno. Dall'elaborazione dati ad alta velocità di una telecamera 4K alla bassa potenza di un'unità di rilevamento IoT remota, le capacità del dispositivo derivano direttamente dalla qualità del suo PCBA.

Con l'avanzare del settore verso la combinazione di 5G, intelligenza artificiale edge e analisi più avanzate, le esigenze in termini di stile e produzione di PCBA non faranno che intensificarsi. Il successo arriverà da coloro che padroneggeranno le complessità dello stile ad alta densità, della gestione termica, della stabilità del segnale e dei processi di produzione robusti. Concentrandosi sull'affidabilità, adottando concetti di progettazione modulari e sostenibili e abbracciando nuove innovazioni, il campo di assemblaggio PCB di sicurezza continuerà a essere l'eroe silenzioso e vitale che alimenta un mondo molto più sicuro e protetto.

Riepilogo dei punti segreti da ricordare

- Fondamento di fiducia: Assemblaggio PCB di sicurezza È la procedura fondamentale che determina l'affidabilità di un dispositivo di sicurezza. Un guasto in questo caso costituisce una violazione della sicurezza.

- Progettazione specifica per l'applicazione: La scheda PCBA di una telecamera, di un NVR o di un sensore IoT ha requisiti molto diversi in termini di alimentazione, elaborazione e connettività.

- La produzione avanzata è segreta: Tecnologie come HDI, schede multistrato e finiture superficiali ENIG non sono lussi opzionali; sono importanti per i moderni dispositivi di sicurezza compatti e ad alte prestazioni.

- Superare le sfide: Per creare un prodotto robusto è imprescindibile adottare uno stile proattivo per gestire l'integrità del segnale, il calore e le interferenze elettromagnetiche.

- Equilibrio tra costi e qualità: Tecniche intelligenti come DFM e stile modulare consentono una produzione conveniente senza compromettere l'elevata affidabilità necessaria per le applicazioni di sicurezza.

- Il futuro è integrato: La prossima frontiera di assemblaggio PCB di sicurezza include l'integrazione del 5G e dell'intelligenza artificiale edge, che richiede nuovi materiali, soluzioni termiche avanzate e competenze avanzate in materia di stile RF.

- La sostenibilità è importante: La progettazione a prova di futuro include la conformità alla direttiva RoHS, l'approvvigionamento etico e la modularità per lavori di riparazione e aggiornamenti, riducendo i rifiuti elettronici e il costo totale di proprietà.