Garanzia di qualità:

Controllo di qualità completo del processo di elaborazione PCBA

il codice di base per la creazione di prodotti elettronici ad alta affidabilità

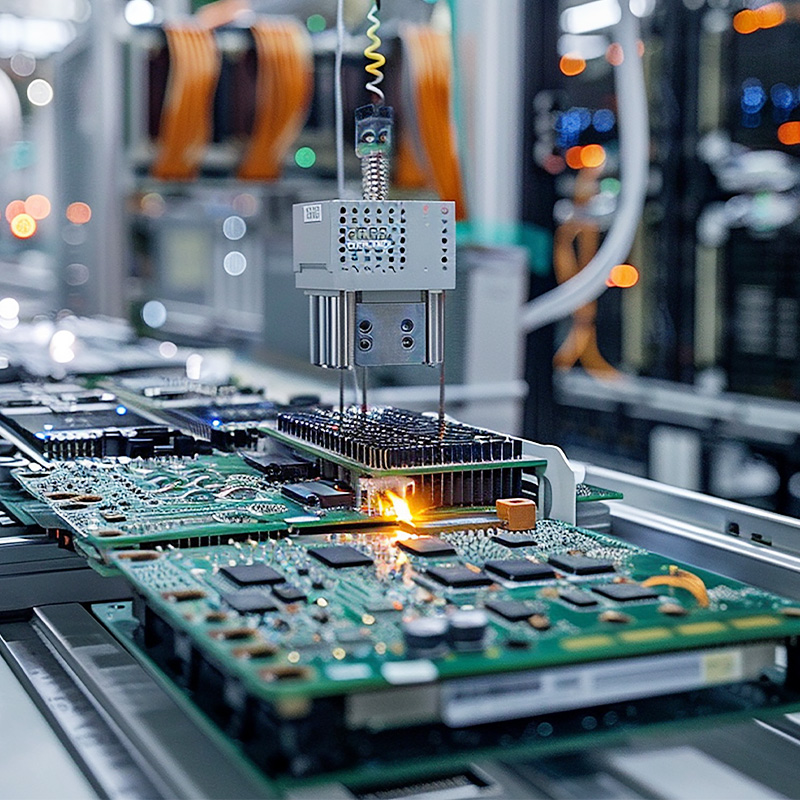

Riassunto Nel campo della produzione elettronica, PCBA (assemblaggio di circuiti stampati) è il collegamento fondamentale che determina le prestazioni e l'affidabilità del prodotto. Questo articolo analizza approfonditamente l'intero sistema di controllo qualità del processo, coprendo 11 fasi chiave, dalla verifica del progetto ai test di affidabilità, combinando gli standard di gestione della qualità ISO 9001 e processi all'avanguardia nel settore per svelare come la fabbrica principale raggiunga un tasso di superamento superiore al 99,9%. Attraverso strategie di controllo strutturate e tecnologie di rilevamento intelligenti, aiutiamo le aziende a migliorare la competitività dei prodotti, ridurre i rischi post-vendita e accelerare la trasformazione del mercato.

I. Quattro dimensioni della garanzia di qualità del processo completo

1. Verifica del progetto e ottimizzazione della producibilità

• Principio DFM (progettazione per la producibilità): ottimizzare la disposizione dei componenti tramite la tecnologia di simulazione 3D per garantire che la spaziatura minima dei componenti sia ≥0,5 mm per evitare il rischio di ponti di saldatura.

• Gestione termica e progettazione EMC: utilizzare gli strumenti di simulazione termica ANSYS per analizzare i percorsi di dissipazione del calore e disperdere i componenti ad alta potenza; ridurre le interferenze elettromagnetiche tramite l'analisi dell'integrità del segnale SIwave.

• Libreria di moduli standardizzata: stabilire la libreria di pacchetti standard IPC-7351, ridurre l'uso di componenti personalizzati e accorciare il ciclo di produzione di 15%.

2. Materie prime e gestione della catena di fornitura

• Gestione della classificazione dei fornitori: implementare la certificazione AEC-Q200 per selezionare i fornitori, stabilire un meccanismo VMI (gestione dell'inventario dei fornitori) e garantire 3 mesi di inventario sicuro dei materiali chiave.

• Tecnologia di ispezione dei materiali in entrata:

• Ispezione a raggi X (AXI): identifica i difetti interni delle sfere di saldatura dei componenti BGA (tasso di rilevamento>99,5%).

• Tester LCR: verifica la tolleranza di resistenza/capacità (precisione±1%).

3. Controllo intelligente della produzione e dei processi per Garanzia di qualità

• Ottimizzazione del processo SMT:

• Controllo di precisione della macchina SMT: utilizzare apparecchiature FUJI NXT III, con una precisione di montaggio di ±25μm.

• Curva di controllo della temperatura di saldatura a riflusso: temperatura di picco del processo senza piombo 245±5℃, tempo 50-70 secondi, monitoraggio in tempo reale tramite il sistema di misurazione della temperatura KIC.

• Riconoscimento dei difetti AOI+AI: applicando l'apparecchiatura Koh Young 3D AOI, combinata con un algoritmo di apprendimento profondo, il tasso di rilevamento di saldature false/parti sbagliate aumenta a 98%.

4. Sistema di ispezione dimensionale completo

| Fase di ispezione | Mezzi tecnici | Indicatori chiave |

|---|---|---|

| Ispezione di processo | Ispezione della pasta saldante SPI | Tolleranza di spessore ±10μm |

| Test funzionale | Banco di prova ICT/FCT | Copertura ≥95% |

| Test ambientale | Ciclo di temperatura (-40℃~125℃) | 1000 cicli senza guasti |

| Verifica della vita | Test di vita accelerato HALT | MTBF≥100.000 ore |

5.1 Gestione dei prodotti difettosi e miglioramento continuo

1. Tracciabilità e analisi dei prodotti difettosi

Meccanismo di segnalazione 2.8D : Eseguire l'analisi della causa principale (RCA) dei lotti di prodotti difettosi, ad esempio individuando problemi di fluttuazione della temperatura di saldatura tramite dati SPC.

3. Miglioramento del ciclo chiuso : Inviare i risultati dell'analisi ai reparti di progettazione e di processo e aggiornare le istruzioni di lavoro (SOP).

5.2 Miglioramento continuo (Kaizen)

- Organizzare riunioni di qualità ogni mese per ottimizzare i processi (ad esempio “Applicazione SPC” nella knowledge base [12]).

- Introdurre la manutenzione predittiva basata sull'intelligenza artificiale per ridurre le fluttuazioni della produzione causate da guasti alle apparecchiature.

6. Costruzione del sistema di gestione della qualità

6.1 Politica e obiettivi per la qualità

- Stabilire un obiettivo di “zero difetti” e includere il tasso di superamento nella valutazione KPI del dipartimento (base di conoscenza [12]).

6.2 Formazione e certificazione

- Condurre regolarmente corsi di formazione sulla protezione ESD e sugli standard IPC (“Regole di protezione elettrostatica” nella knowledge base [2]).

Ottieni le certificazioni ISO 9001, ISO 13485 e altre per aumentare la fiducia dei clienti.

Cinque strategie per migliorare il tasso di conversione del mercato

Tracciabilità della qualità basata sui dati • Istituire un sistema MES per ottenere una tracciabilità completa dai lotti di materiali ai prodotti finiti e ridurre i tempi di individuazione dei problemi di qualità entro 80%.

Servizi di personalizzazione del cliente • Fornitura di servizi di approvvigionamento PCBA OEM + BOM completi e supporto di una risposta rapida per piccoli lotti (consegna in 72 ore).

Rapporto sulla qualità visiva • Genera automaticamente il rapporto standard IPC-A-610G, incluso il diagramma delle sezioni a raggi X e l'analisi della capacità del processo SPC (CPK≥1,67).

Approvazione del sistema di certificazione • Superare la certificazione IATF 16949 (elettronica per autoveicoli) e ISO 13485 (apparecchiature mediche) per espandere i mercati ad alto valore.

Soluzione di ottimizzazione dei costi • Tecnologia di miglioramento dell'affidabilità dei giunti di saldatura: tramite il controllo dello spessore dell'IMC (composto intermetallico) (2-5μm), riduzione del tasso di rilavorazione di 30%.

Collegamenti esterni autorevoli del settore e riferimenti standard • Standard internazionali: IPC-A-610 Standard di accettazione dell'assemblaggio elettronico | Sistema di gestione della qualità ISO 9001

• Tecnologia di rilevamento: soluzione ICT Keysight | Rilevamento a raggi X Nordson DAGE

• Libro bianco del settore: Rapporto sulle tendenze della qualità della produzione elettronica globale 2024

FAQ: 6 questioni chiave che preoccupano maggiormente i clienti

D1: Come garantire la stabilità della fornitura dei componenti a lungo termine?

Attraverso la gestione dinamica AVL (Qualified Supplier List), stabilire una strategia di approvvigionamento a doppia fonte e riservare ≥ 3 fornitori per i materiali chiave.

D2: Gli ordini di piccoli lotti possono soddisfare i requisiti di coerenza?

Adottando il processo NPI (introduzione di nuovi prodotti), attraverso il confronto Golden Sample e il disegno sperimentale DOE, il valore CPK di un ordine di 50 pezzi può essere mantenuto a ≥1,33.

D3: Come affrontare la sfida dell'assemblaggio di PCB ad alta densità?

Applicando il processo di montaggio dei componenti 01005 e la tecnologia di saldatura a onda selettiva, la spaziatura minima delle piazzole è di 0,2 mm e la resa è ≥99%.

D4: Come garantire la copertura dei test funzionali?

Grazie allo sviluppo di una piattaforma di test dell'architettura PXIe per supportare test paralleli e inserimento di guasti, il tasso di copertura tipico aumenta da 85% a 98%.

D5: Esiste un piano speciale per gestire gli ambienti umidi?

Implementando lo standard J-STD-033B, il componente MSD sensibile all'umidità viene montato entro 8 ore dall'apertura e lo spessore del rivestimento di vernice a tre conformazioni è di 20-50 μm.

D6: Come abbreviare il ciclo di verifica del nuovo prodotto?

Adottando il metodo DFR (progettazione dell'affidabilità), 80% di potenziali modalità di guasto vengono identificati in anticipo tramite l'analisi FMEA e il ciclo di verifica viene compresso di 40%.

Riepilogo

Il controllo qualità dei PCBA si è evoluto da un singolo test di produzione a un ecosistema completo che copre progettazione, catena di fornitura, produzione e assistenza. Tutto il lavoro è finalizzato alla Garanzia di Qualità. Le aziende leader hanno mantenuto il tasso di reclami del mercato a ≤50 ppm attraverso investimenti intelligenti in attrezzature (come investimenti che rappresentano oltre il 351% del costo totale della linea di produzione) e la gestione dei dati a ciclo chiuso. Nell'ambito dell'Industria 4.0, l'integrazione di gemelli digitali e tecnologie di manutenzione predittiva diventerà il campo di battaglia principale della prossima generazione di gestione della qualità, il cui scopo è la Garanzia di Qualità.