Padroneggiare la tecnologia SMT per l'assemblaggio di schede PCB

Riepilogo dell'articolo:

Questa analisi approfondita esplora i principi fondamentali di Tecnologia SMT per l'assemblaggio di schede PCB , una pietra angolare della moderna assemblaggio di schede PCB Analizzeremo la fondamentale procedura termica in quattro fasi, analizzeremo i principi scientifici alla base della sostituzione della pasta saldante e sveleremo come questa tecnologia favorisca l'efficacia e la qualità nella produzione elettronica. Che siate ingegneri, responsabili degli acquisti o professionisti della produzione, questa guida vi fornirà le conoscenze fondamentali per migliorare la vostra produzione, ridurre i problemi e rimanere competitivi.

Sommario

Astratto

Nel panorama in rapida evoluzione dei dispositivi elettronici, dove la miniaturizzazione e l'elevata efficienza sono fondamentali, Assemblaggio di schede PCB SMT si distingue come la procedura conclusiva per i moderni Assemblaggio di schede PCB Questo articolo offre un'ampia analisi scientifica e tecnologica della saldatura a rifusione. Analizziamo metodicamente le sue funzioni essenziali: rendere possibile una saldatura automatizzata ad alta precisione, sfruttare appieno la produttività e garantire un'eccezionale garanzia di qualità. Il testo esplora la fisica del profilo termico a quattro fasi – Preriscaldamento, Immersione, Rifusione e Raffreddamento – e la trasformazione metallurgica della pasta saldante. Supportato da dati di mercato, requisiti di enti come IPC e JEDEC e analisi di applicazioni reali in settori che vanno dall'elettronica di consumo ai sistemi commerciali mission-critical, questo articolo rappresenta una risorsa affidabile. È stato sviluppato per fornire ai produttori di elettronica le informazioni necessarie per una scelta tecnologica consapevole, l'ottimizzazione dei processi e la mitigazione dei difetti nei loro processi. Assemblaggio di schede PCB SMT .

In cosa consiste esattamente la tecnologia SMT per l'assemblaggio di schede PCB?

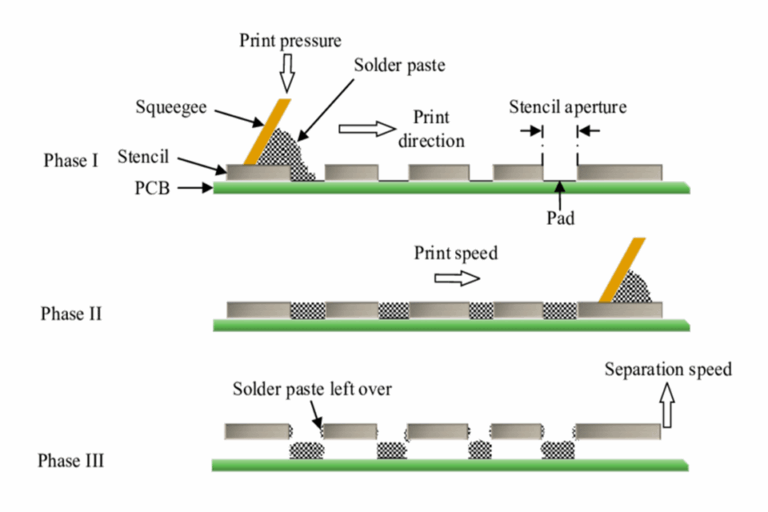

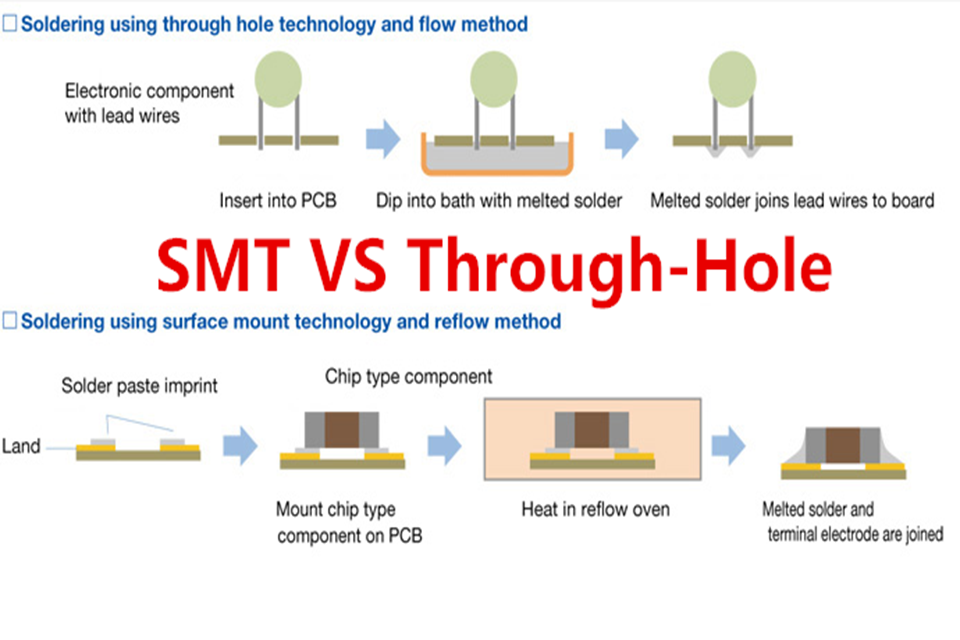

Tecnologia SMT per l'assemblaggio di schede PCB è un processo termico estremamente controllato utilizzato per fissare completamente dispositivi a montaggio superficiale (SMD) su un circuito stampato (PCB). A differenza della tecnologia standard through-hole, in cui i reofori dei componenti passano attraverso i fori della scheda, la tecnologia SMT prevede il posizionamento dei componenti direttamente sulla pasta saldante pre-applicata sulle piazzole superficiali del PCB. L'intero assemblaggio passa quindi attraverso un forno di rifusione multizona. All'interno del forno, un riscaldamento controllato con precisione fonde la pasta saldante, che poi scorre (o "rifluisce") attorno ai reofori dei componenti e alle piazzole.

Questo processo è fondamentale per Assemblaggio di schede PCB SMT Il profilo termico controllato del forno garantisce che la pasta saldante si fonda e si solidifichi correttamente, formando connessioni elettriche e meccaniche robuste e affidabili. Il nome dell'innovazione, "reflow", descrive direttamente questo fondamentale sfasamento della pasta saldante da uno stato semisolido a uno liquido e di nuovo allo stato solido. Questo approccio è lo standard del settore per la produzione di massa di componenti elettronici grazie alla sua velocità, ripetibilità e capacità di gestire componenti eccezionalmente piccoli e complessi.

Il successo di Assemblaggio di schede PCB SMT si basa sulla gestione precisa e graduale del livello di temperatura, noto come profilo termico. Ogni zona del forno a rifusione svolge una funzione specifica, dal preriscaldamento accurato della scheda per evitare stress termico a una rapida fase di raffreddamento che garantisce una struttura del giunto di saldatura a grana fine. Questo livello di controllo consente ai produttori di saldare innumerevoli elementi simultaneamente con una consistenza che la saldatura manuale non potrebbe mai raggiungere.

Perché l'assemblaggio di schede PCB è SMT lo standard di riferimento per i dispositivi elettronici moderni?

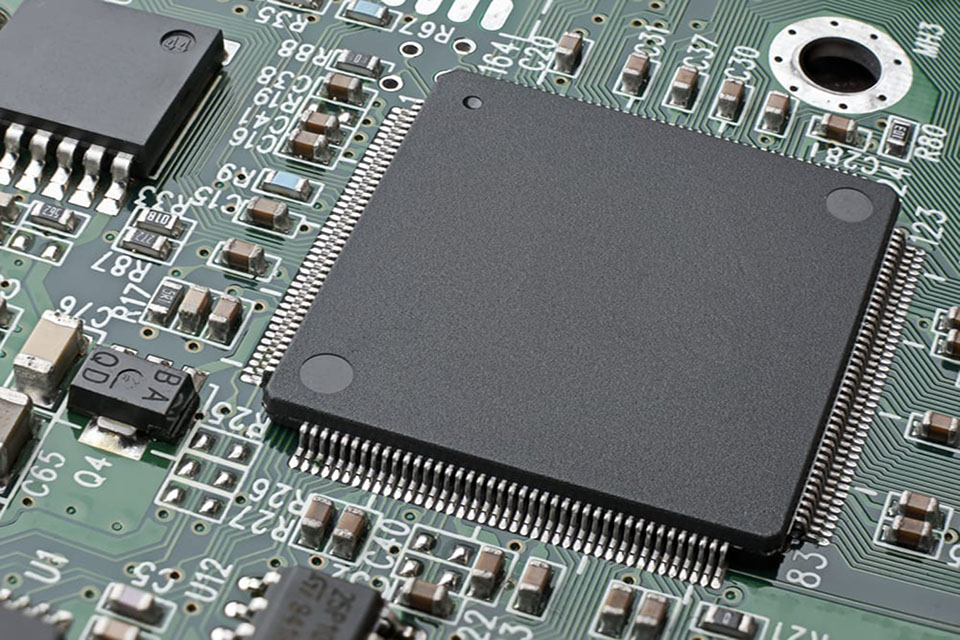

La saldatura a rifusione non è semplicemente un metodo; è un'innovazione abilitante che ha alimentato la trasformazione nella progettazione di prodotti elettronici. Il suo status di "requisito fondamentale" deriva dalla sua spiccata capacità di soddisfare le tre principali esigenze della produzione moderna: miniaturizzazione, efficienza e affidabilità. Con la diffusione di componenti come i chip BGA (Ball Grid Array) con passo di 0,4 mm e i piccoli componenti passivi di dimensioni 01005, i metodi di saldatura standard non sono più praticabili. Tecnologia SMT per l'assemblaggio di schede PCB fornisce il saldatura di precisione a livello micron necessario.

La procedura assicura che un resa di saldatura di oltre 99,97% se opportunamente calibrato, un valore direttamente correlato alla redditività e alla qualità del prodotto. Ad esempio, la scheda madre di uno smartphone moderno include oltre mille Elementi SMD , molti dei quali sono caricati in modo così ampio che solo un processo di riscaldamento senza contatto e basato sull'area come la saldatura a riflusso può collegarli efficacemente. L'adattabilità della tecnologia a diversi formule per pasta saldante , come lo standard del settore saldatura senza piombo stagno-argento-rame (SAC305) per beni durevoli o ad alta affidabilità stagno-bismuto (SnBi) leghe, lo rendono versatile per qualsiasi applicazione.

Inoltre, la garanzia di qualità offerta da questa procedura è ineguagliabile. La costanza della saldatura a rifusione riduce notevolmente i tipici problemi di saldatura, con conseguente riduzione significativa dei tempi di saldatura. controllo del tasso di problemi Rispetto alla saldatura manuale o a onda per elementi SMT. Quando un processo è costante, i suoi risultati sono prevedibili. Questa costanza, determinata da indici di capacità del processo come CPK ≥ 1,67 , si traduce in una maggiore affidabilità dell'articolo, una maggiore durata funzionale e una reputazione del marchio più forte per la qualità quando Assemblaggio di schede PCB SMT .

In che modo un forno di rifusione raggiunge una precisione a livello di micron per l'assemblaggio di schede PCB SMT?

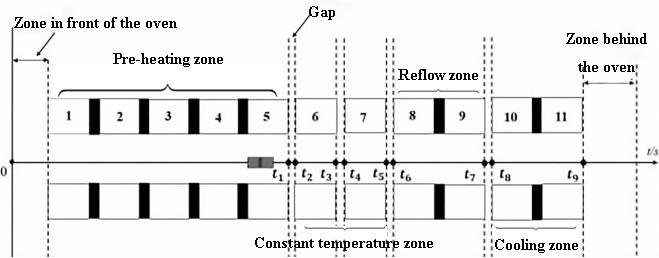

La precisione di Assemblaggio di schede PCB SMT affonda le sue radici nell'ingegneria avanzata dei moderni forni a rifusione. Questi dispositivi non sono semplici riscaldatori; sono sofisticati sistemi di gestione termica. Un forno comune include più zone di riscaldamento, spesso 8 o più, e numerose zone di raffreddamento. Ogni zona utilizza una combinazione di elementi riscaldanti a convezione e a infrarossi (IR) per trasferire l'energia termica al PCB con estrema precisione.

I forni a convezione, che sono oggi i più comuni, utilizzano ventole per far circolare l'aria calda, garantendo una distribuzione uniforme della temperatura su tutta la scheda, anche per assemblaggi complessi con un mix di componenti grandi e piccoli. Questo elimina la necessità di "osservazione", in cui i componenti più grandi potrebbero impedire al calore di raggiungere quelli più piccoli. I forni più avanzati includono unità di rilevamento della temperatura e sistemi di feedback a circuito chiuso che monitorano la temperatura della scheda in tempo reale, consentendo regolazioni dinamiche per mantenere il profilo termico desiderato con una precisione di ± 1 °C. Questa meticolosa controllo della tensione termica è essenziale per prevenire deformazioni della scheda e danni agli elementi.

Anche il sistema di trasporto svolge una funzione importante. Un nastro trasportatore scorrevole e privo di vibrazioni trasporta il PCB attraverso il forno a una velocità continua e programmabile. Questo garantisce che ogni scheda investa il tempo esatto in ciascuna zona, un criterio chiave per ottenere un processo ripetibile. La combinazione di riscaldamento multizona, metodi avanzati di trasferimento termico e un controllo preciso del trasporto è ciò che consente a un forno a rifusione di eseguire i complessi profili termici necessari per la saldatura degli attuali dispositivi elettronici ad alta densità con una precisione al micron.

Cos'è il profilo termico a quattro stadi nell'assemblaggio di schede PCB SMT?

La “magia” di Tecnologia SMT per l'assemblaggio di schede PCB avviene all'interno di un profilo termico a quattro stadi accuratamente elaborato. Questo profilo è essenzialmente un piatto di temperatura nel tempo personalizzato per la particolare pasta saldante, gli elementi e il materiale del PCB utilizzati. Secondo JEDEC J-STD-020D requisito, la padronanza di queste quattro fasi è essenziale per una buona riuscita della saldatura.

Fase 1: Zona di preriscaldamento .

IL Assemblaggio di schede PCB SMT entra nel forno a temperatura ambiente e viene gradualmente riscaldato. L'obiettivo principale è quello di aumentare la temperatura dell'intero assemblaggio in modo uniforme e a una velocità regolata (tipicamente 1-3 °C al secondo). Un rapido aumento della temperatura indurrebbe tensione termica , con il rischio di rompere i sensibili condensatori ceramici o danneggiare i package dei componenti. Questa fase inizia anche ad attivare il flusso nella pasta saldante, che avvia il processo di pulizia sui terminali dei componenti e sulle piazzole del PCB.

Fase 2: Zona di ammollo (o isolamento) .

In questa fase, la temperatura dell'assemblaggio viene mantenuta stabile per un periodo compreso tra 60 e 120 secondi. Le funzioni principali della zona di ammollo sono duplici:

- Livello di temperatura Omogeneizzazione: Ciò consente a parti di dimensioni e masse termiche diverse di raggiungere lo stesso livello di temperatura prima di entrare nel calore estremo della zona di riflusso.

- Attivazione del flusso: Offre tempo sufficiente affinché il flusso si attivi completamente, eliminando gli ossidi e gli inquinanti superficiali per garantire risultati eccezionali bagnabilità Durante la rifusione. Questa fase consente inoltre ai solventi imprevedibili presenti nella pasta saldante di fuoriuscire in modo controllato, prevenendo problemi di saldatura come schizzi o vuoti.

Fase 3: Zona di riflusso (o picco) .

Qui avviene la saldatura. La temperatura viene rapidamente aumentata oltre il punto di fusione della pasta saldante (temperatura di liquidus). Per i comuni SAC305 saldatura senza piombo, questa è 217 ° C. La temperatura di picco raggiunge tipicamente 240-250 ° C. L'assemblaggio investe una quantità specifica di tempo al di sopra del liquidus (TAL), in genere 45-90 secondi, consentendo alla lega di saldatura fusa di fluire e formare filetti ben arrotondati attorno ai cavi della parte a causa di stress superficiale . La durata e livello di temperatura di picco in questa zona sono cruciali; tempo o calore insufficienti portano a un giunto freddo debole, mentre troppo può danneggiare i componenti e formare fragili composti intermetallici (IMC) .

Fase 4: Zona di raffreddamento .

La fase finale prevede il raffreddamento del Assemblaggio di schede PCB SMT riportare il tutto a uno stato di resistenza. La velocità di raffreddamento è fondamentale quanto quella di riscaldamento. Una velocità di raffreddamento controllata (normalmente 3-6 °C al secondo) è necessaria per garantire la formazione di una struttura metallica a grana fine nel giunto di saldatura, che si traduce in resistenza e affidabilità ottimali. Un raffreddamento troppo lento può portare alla formazione di strati IMC spessi e fragili, mentre un raffreddamento troppo rapido può causare shock termico, innescando cricche nei giunti di saldatura o nei componenti.

Ecco una tabella che riporta i parametri e l'importanza di ciascuna zona:.

| Zona Termica | Temperatura tipica della varietà (° C) | Funzione e scopo chiave | Criteri importanti | Possibili difetti se inaccurati | |

|---|---|---|---|---|---|

| Preriscaldamento | 25 → 150 | Innescare il flusso; rimuovere lo stress termico. | Velocità di rampa: ≤ 3 °C/s | Spaccatura di parti, deformazione della tavola. | |

| Ammollo (Isolamento) | 150 → 180 | Omogeneizzare il livello di temperatura della scheda; attivazione del flusso totale. | Tempo di ammollo: 60-120 s | Schizzi di saldatura, lapidazione. | |

| Riflusso (picco) | 217 → 245 | Fondere la pasta saldante per formare legami metallurgici. | Tempo Sopra Liquidus (TAL): 45-90s; Temperatura di picco : ± 5 °C | Giunti freddi, rifusione incompleta, danneggiamento delle parti. | |

| Raffreddamento | 200 → 25 | Rafforza la saldatura e forma una struttura a grana fine. | Velocità di raffreddamento: 3-6 °C/s | Shock termico, giunti fragili, microfessurazioni. |

Come si trasforma la pasta saldante durante il processo di rifusione SMT dell'assemblaggio della scheda PCB?

La pasta saldante è un prodotto sofisticato, una miscela omogenea di piccole sfere metalliche per saldatura, flusso, solventi e modificatori reologici. Il suo cambiamento durante la Tecnologia SMT per l'assemblaggio di schede PCB il processo è una straordinaria miscela di chimica e fisica.

- Fase di impasto (pre-forno): A temperatura ambiente, la pasta saldante è un prodotto viscoso con una consistenza paragonabile a quella del dentifricio. Questo consente di stamparla in modo specifico sui pad del PCB tramite uno stencil. Il suo compito principale in questa fase è quello di trattenere il componenti SMD in posizione grazie alla sua naturale viscosità prima che l'assemblaggio venga inserito nel forno di rifusione. La viscosità è un criterio critico, solitamente compresa tra 1500 e 3000 mPa·s.

- Attivazione del flusso e fusione (preriscaldamento e ammollo): Come il Assemblaggio di schede PCB SMT Mentre la saldatura attraversa le zone di preriscaldamento e di immersione, il sistema di flussaggio si attiva. Il flussaggio a base di colofonia/resina pulisce le superfici metalliche delle piazzole e dei terminali dei componenti, rimuovendo gli strati di ossido che altrimenti ostacolerebbero la saldatura. I solventi presenti nella pasta vaporizzano e la viscosità della pasta diminuisce.

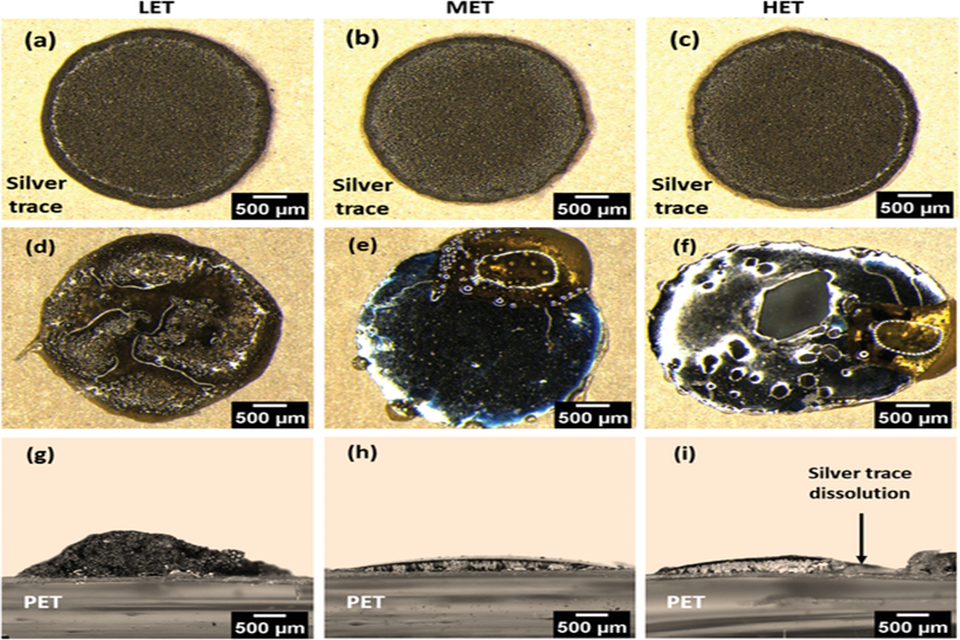

- Coalescenza e bagnatura (riflusso): Quando la temperatura supera il punto di liquidus della saldatura (ad esempio 217 °C per SAC305 ), le singole sfere di saldatura si fondono e si fondono in un'unica massa fusa. Guidate da tensione superficiale , la lega saldante liquida "bagna" le superfici metalliche pulite del pad e del reoforo. Questa azione di umidificazione è ciò che fa sì che la lega saldante risalga lungo il reoforo del componente, formando la caratteristica forma concava a filetto di un giunto di saldatura di qualità eccellente. La qualità dell'umidificazione determina la resistenza e la conduttività della connessione.

- Solidificazione e sviluppo IMC (raffreddamento): Nella zona di raffreddamento, la lega saldante fusa si solidifica. Ma non si tratta semplicemente di un cambiamento di fase. All'interfaccia in cui la lega saldante incontra la piazzola di rame, si verifica una reazione a catena, formando un sottile strato di composti intermetallici (IMC) , ad esempio Cu6Sn5 e Cu3Sn. Questo strato di IMC è la "colla" che produce il legame metallurgico. Uno strato sottile e uniforme di IMC (circa 1-3 µm) è essenziale per una giunzione resistente e affidabile. Se il profilo di rifusione non è accurato (ad esempio, un livello di temperatura di picco troppo elevato o un TAL troppo lungo), questo strato può diventare troppo spesso, risultando fragile e suscettibile a rotture sotto tensione meccanica o termica. La resistenza alla trazione dell'ultimo giunto di saldatura, che in genere supera i 40 MPa, è il risultato diretto di questa trasformazione controllata.

Quali sono i problemi tipici che si verificano nell'assemblaggio di schede PCB SMT Saldatura a riflusso: come prevenirla?

Anche con avanzate Tecnologia SMT per l'assemblaggio di schede PCB , un processo mal ottimizzato può causare vari difetti di saldatura. Comprendere queste problematiche è fondamentale per ottenere un rendimento elevato. Tecnologia SMT per l'assemblaggio di schede PCB Ecco alcuni dei problemi più tipici e i relativi metodi di prevenzione:

- Lapidazione: Un piccolo componente a due terminali (come un resistore o un condensatore) si solleva da un lato, posizionandosi verticalmente come una lapide. Questo è spesso causato da forze di bagnatura irregolari, dove un tampone si fonde e trascina il componente prima dell'altro.

- Prevenzione: Garantire un riscaldamento uniforme nella zona di immersione, convalidare il design del pad per verificarne l'equilibrio ed esaminare la consistenza dei depositi di pasta saldante.

- Ponti di saldatura: Una connessione indesiderata di saldatura tra due o più piazzole o cavi adiacenti, che provoca un cortocircuito elettrico.

- Evitare: Ottimizzare lo stile di apertura dello stencil per impedire depositi eccessivi di pasta saldante, controllare la viscosità della pasta saldante e garantire un posizionamento preciso dei componenti.

- Minzione: Bolle di gas intrappolate all'interno del giunto di saldatura rinforzato. Sebbene piccoli spazi possano essere appropriati, grandi vuoti (in particolare sotto gli elementi BGA) possono compromettere la conduttività termica e la resistenza meccanica.

- Prevenzione: Utilizzare un profilo termico opportunamente progettato con una fase di ammollo adeguata per consentire ai solventi di degassare. Utilizzando difesa dell'azoto nel forno di rifusione può ridurre drasticamente anche la formazione di vuoti. Rilevazione dei raggi X viene utilizzato per ispezionare la presenza di vuoti in giunzioni nascoste come le BGA.

- Giunti di saldatura a freddo: Giunti dall'aspetto opaco, grigio e ruvido. Sono causati da calore insufficiente, che porta a una rifusione incompleta. Questi giunti sono meccanicamente deboli ed elettricamente inaffidabili.

- Evitare: Confermare che il temperatura di picco E tempo sopra il liquidus (TAL) sufficiente per la lega saldante utilizzata. Esaminare la calibrazione del forno e il posizionamento della termocoppia.

- Graping/Coalescenza insufficiente: La pasta saldante smette di sciogliersi e integrarsi completamente, lasciando una consistenza irregolare, simile a quella dell'uva.

- Evitare: Questo spesso indica una pasta saldante ossidata o un profilo termico insufficiente. Assicuratevi di conservare e maneggiare la pasta in modo appropriato e verificate le specifiche della zona di immersione e rifusione.

In che modo la tecnologia SMT per l'assemblaggio di schede PCB influisce sull'efficacia della produzione e sui costi?

L'adozione di Tecnologia SMT per l'assemblaggio di schede PCB è un motore fondamentale dell'efficienza economica nella produzione elettronica. Il suo impatto si riflette direttamente nell'aumento della produttività, nella riduzione dei costi di manodopera e nel miglioramento dell'efficienza generale dei dispositivi (OEE).

Tra i vantaggi più sostanziali c'è l'enorme aumento della capacità produttiva. Un'unica linea di assemblaggio SMT automatizzata, dotata di un moderno Macchina per saldatura a rifusione a 8 zone di temperatura può elaborare numerose schede all'ora. Un tipico capacità di produzione La produzione può arrivare a circa 120-180 PCB all'ora, a seconda delle dimensioni e della complessità della scheda. Questo è in netto contrasto con la saldatura manuale, dove una singola scheda complessa può richiedere 30 minuti o più. Questo consente ai produttori di aumentare rapidamente la produzione per soddisfare la domanda del mercato, aumentando la produzione di una singola linea di oltre 300%.

L'automazione è al centro di questa efficienza dei costi. Una macchina SMT completamente automatizzata, dalla stampa della pasta alla saldatura a rifusione e alla valutazione, richiede un intervento umano minimo. Ciò riduce notevolmente i costi di manodopera, che possono rappresentare una parte significativa delle spese di produzione. Ad esempio, l'automazione di una procedura di saldatura può ridurre la componente manodopera del costo del prodotto da oltre 601 TP5T a meno di 101 TP5T. Secondo analisi di settore come il "2023 Electronic Manufacturing White Paper" di Deloitte, ciò può tradursi in un risparmio annuo sui costi di oltre un milione di dollari per linea di assemblaggio. ottimizzazione del ritmo della linea di produzione garantisce un output coerente e prevedibile, fondamentale per la preparazione monetaria e la gestione della supply chain.

Qual è la funzione del controllo dell'atmosfera: riflusso di aria o di azoto?

Un'evoluzione cruciale in Assemblaggio di schede PCB SMT è il controllo dell'atmosfera all'interno del forno. Tradizionalmente, il riflusso veniva effettuato in aria ambiente normale. Tuttavia, utilizzando un sicurezza dell'azoto L'atmosfera è diventata sempre più diffusa, in particolare per le applicazioni ad alta affidabilità e senza piombo.

In un ambiente con aria basica, l'ossigeno presente (~ 21%) ossida facilmente le superfici dei pad del PCB, dei reofori dei componenti e della saldatura stessa ad alte temperature. Questa ossidazione può impedire una corretta bagnatura, causando difetti come la formazione di grumi e uno sviluppo inadeguato dei giunti. Aumenta anche la velocità di sviluppo dello spazio. Il flussante viene utilizzato per contrastare questo fenomeno, ma la sua efficacia può essere limitata, in particolare con i flussanti meno attivi e non-clean oggi comuni.

Sostituendo l'ossigeno con azoto gassoso inerte (che generalmente raggiunge un livello di ossigeno inferiore a 500 ppm), la procedura di riflusso è protetta dall'ossidazione. Ciò offre una serie di vantaggi chiave per Assemblaggio di schede PCB SMT :

- Finestra di processo più ampia: La saldatura risulta più tollerante. La migliore bagnabilità consente di ottenere risultati anche con piccole variazioni nel profilo termico o nella qualità della pasta.

- Riduzione dei tassi di problemi: Il numero di difetti legati all'ossidazione diminuisce. Secondo un white paper di ASM Pacific Technology, il riflusso di azoto può ridurre al minimo la velocità di saldatura da oltre 151 TP5T a meno di 21 TP5T.

- Miglioramento della qualità delle giunzioni di saldatura: I giunti formati in atmosfera di azoto sono normalmente più lucidi, più lisci e presentano una migliore bagnatura e uno sviluppo migliore dei raccordi, il che si traduce in una maggiore affidabilità a lungo termine.

Ecco una tabella relativa:

| Funzione | Riflusso dell'aria | Riflusso di azoto |

|---|---|---|

| Ambiente | Aria ambiente (~ 21% O DUE) | Azoto inerte |

- Dispositivi elettronici di consumo: Questa è probabilmente l'applicazione più visibile. Prodotti come smartphone, tablet e dispositivi indossabili sono caratterizzati dalle dimensioni compatte e dalle elevate prestazioni. Assemblaggio di schede PCB SMT La saldatura a riflusso è l'unico metodo fattibile per assemblare i PCB densamente stipati all'interno di questi dispositivi, che spesso includono parti a passo fine come Pacchetti QFN con passo 0,3 mm e microcomponenti termicamente sensibili.

- Informatica e telecomunicazioni: Le schede madri di server, computer portatili e dispositivi di rete sono complesse schede multistrato. Spesso necessitano di un procedura di doppio riflusso (elementi di saldatura su entrambi i lati del PCB) e deve gestire un imballaggio di prodotti misti di BGA di grandi dimensioni e QFP di dimensioni più piccole. Il controllo termico della procedura di rifusione è importante per evitare deformazioni della scheda.

- Dispositivi elettronici per autoveicoli: La sicurezza è fondamentale nelle applicazioni automobilistiche. I sistemi di controllo elettronico (ECU) per motori, impianti frenanti e sistemi avanzati di assistenza alla guida (ADAS) devono essere estremamente affidabili. Il processo di rifusione dovrebbe creare giunti in grado di resistere a temperature estreme, vibrazioni e umidità per anni senza guasti.

- Dispositivi medici: I dispositivi elettronici medici, dagli schermi dei pazienti ai dispositivi impiantabili come i pacemaker, sono sottoposti a rigidi standard normativi come Norma IEC 60601-1 Il processo di produzione deve essere completamente ripetibile e verificabile. La saldatura a rifusione fornisce le capacità di controllo e documentazione delle procedure necessarie per questo settore ad alto rischio. Dopo l'assemblaggio, questi prodotti vengono spesso sottoposti a rigorosi controlli. Screening di calore e umidità elevata a 85 ℃/85% RH per verificarne l'affidabilità nel tempo.

Quali sono le tendenze future nell'assemblaggio di schede PCB (SMT)?

L'avanzamento di Assemblaggio di schede PCB SMT è tutt'altro che finita. Spinta dalla spinta incessante verso dispositivi elettronici più intelligenti, compatti ed efficienti, la tecnologia della saldatura a rifusione continua a progredire. Uno dei trend più significativi è l'integrazione di sistemi esperti (IA) e intelligenza artificiale.

Lo sviluppo di Algoritmi di controllo del livello di temperatura AI rappresenta un significativo passo avanti. I futuri forni a rifusione utilizzeranno progetti di deep knowledge per produrre un "gemello digitale" del Assemblaggio di schede PCB SMT Imitando la circolazione termica lungo tutta la scheda in base al suo design specifico e al mix di componenti, il forno può regolare in modo proattivo e dinamico le specifiche di ciascuna zona di temperatura in tempo reale. Questo controllo predittivo può compensare le variazioni e migliorare il profilo di ogni singola scheda, migliorando potenzialmente la resa al primo passaggio di 5-8% e riducendo ulteriormente il consumo energetico.

Un altro ambito essenziale di progresso è la saldatura a rifusione sotto vuoto. Eseguendo la fase di rifusione in una camera a vuoto, tutti i gas e le sostanze volatili del flusso vengono attivamente eliminati dalla lega saldante fusa. Questa è la tecnica più efficace per la rimozione dei vuoti, riducendo le velocità di riempimento a meno di 1%. Questo sta diventando fondamentale per applicazioni come i dispositivi elettronici di potenza e i moduli LED, dove i vuoti possono formarsi e causare guasti prematuri. L'integrazione delle linee SMT in una comunità Industria 4.0 completa, con dati in tempo reale provenienti da ogni dispositivo che confluiscono in un sistema di esecuzione della produzione (MES) centrale, consentirà livelli straordinari di controllo, tracciabilità e ottimizzazione dei processi.

Domande frequenti (FAQ).

1. Qual è la distinzione principale tra Assemblaggio di schede PCB SMT e la saldatura ad onda?

La saldatura a rifusione viene utilizzata per gli elementi a montaggio superficiale (SMD). Inizialmente si applica la pasta saldante, poi si posizionano i componenti e l'intera scheda viene riscaldata in un forno. La saldatura a onda è utilizzata principalmente per i componenti a foro passante, in cui la parte inferiore della scheda passa attraverso un'onda di saldatura fusa per collegare i terminali dei componenti.

2. Perché il profilo termico è così cruciale nella tecnologia SMT per l'assemblaggio di schede PCB? .

Il profilo termico è un indice di temperatura preciso. Un profilo impreciso può causare numerosi difetti, tra cui danni ai componenti dovuti a shock termico, giunti deboli o aperti a causa di calore inadeguato e giunti fragili a causa di calore eccessivo. È l'elemento più importante per garantire una procedura di saldatura affidabile.

3. In cosa consiste la saldatura senza piombo? Assemblaggio di schede PCB SMT e perché viene utilizzato? .

La saldatura senza piombo è una lega, in genere composta da stagno, argento e rame (ad esempio, SAC305 ), che non contiene piombo. Viene utilizzato per rispettare le normative ambientali come la direttiva RoHS, che limita le sostanze nocive nei dispositivi elettronici. Le saldature senza piombo hanno un punto di fusione più elevato, richiedendo quindi una saldatura più precisa. Assemblaggio di schede PCB SMT controllo delle procedure.

4. È possibile saldare componenti su entrambi i lati di un PCB?

Sì. Questo si chiama un processo di doppio riflusso Generalmente, il lato con i componenti più piccoli e robusti viene inizialmente sottoposto a rifusione. Una speciale pasta saldante o un adesivo ad alta temperatura può essere utilizzato per tenere fermi questi componenti quando il secondo lato viene lavorato nel forno di rifusione.

5. Come viene esaminata la qualità dei giunti di saldatura a riflusso Assemblaggio di schede PCB SMT ? .

La qualità viene ispezionata utilizzando diversi approcci. L'ispezione ottica automatizzata (AOI) utilizza camme per individuare difetti evidenti come ponti e posizionamento dei componenti. Per giunti nascosti sotto componenti come i BGA, Rilevazione dei raggi X (AXI) viene utilizzato per vedere attraverso l'elemento e ispezionare eventuali vuoti, cortocircuiti e connessioni aperte.

6. Qual è il vantaggio dell'utilizzo dell'azoto in un forno di rifusione? .

Utilizzando un sicurezza dell'azoto L'ambiente sposta l'ossigeno, prevenendo l'ossidazione delle superfici metalliche ad alte temperature. Questo si traduce in una migliore bagnabilità della saldatura, una finestra di procedura più ampia, una riduzione significativa di problemi come la formazione di vuoti e, in definitiva, giunti di saldatura più affidabili ed esteticamente più gradevoli.

Conclusione

Riepilogo

Assemblaggio di schede PCB SMT è molto più di un semplice processo di riscaldamento; è una scienza sofisticata e multidisciplinare che costituisce la spina dorsale della moderna produzione elettronica. Dalla sua capacità di sviluppare soluzioni robuste, alta precisione a livello di micron Grazie alla sua funzione di motore di produzione automatizzata ad alto volume, il suo valore non può essere sopravvalutato. Padroneggiando il profilo termico a quattro stadi, comprendendo la scienza del prodotto della pasta saldante e sfruttando funzioni innovative come protezione dall'azoto , i produttori possono raggiungere livelli sorprendenti di efficienza, qualità e affidabilità.

L'innovazione continua in questo campo, da Controllo del livello di temperatura AI alla lavorazione sotto vuoto, garantisce che Assemblaggio di schede PCB SMT Continuerà a svilupparsi, consentendo la prossima generazione di dispositivi elettronici. Per qualsiasi azienda operante nel settore dell'elettronica, una profonda conoscenza e un'implementazione strategica della saldatura a rifusione non rappresentano solo un vantaggio competitivo, ma sono essenziali per la sopravvivenza e il successo.