-

Zona industriale di Xinxintian, Shajing Street, distretto di Bao'an, Shenzhen, Cina

PCBA per dispositivi medici: elevati standard e conformità normativa

[Introduzione]

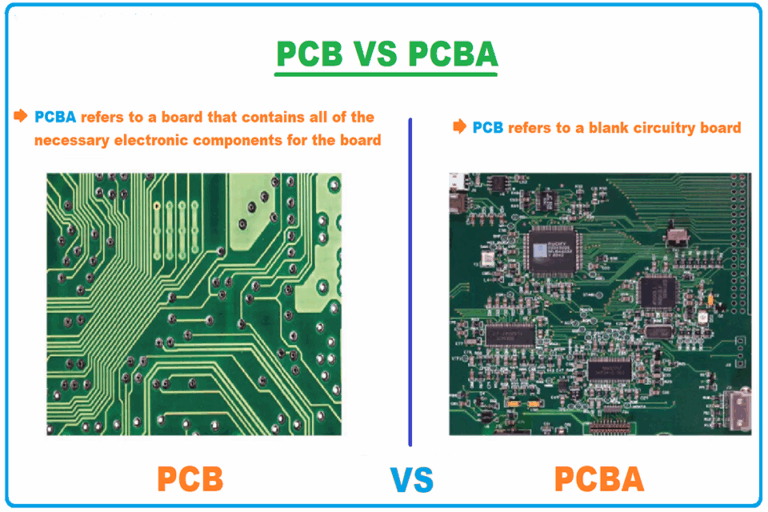

Nel campo dei servizi di produzione elettronica (EMS), la produzione di PCBA per dispositivi medici non è solo un lavoro ad alta intensità tecnologica, ma anche un collegamento fondamentale per la sicurezza della vita. Dalle sale operatorie agli scenari di assistenza domiciliare, l'affidabilità delle apparecchiature mediche dipende direttamente dalla precisione e dalla conformità di PCBAQuesto articolo analizzerà in modo approfondito gli standard di produzione chiave, le sfide tecniche e le tendenze future di PCBA per dispositivi medicie forniscono un riferimento sistematico per gli operatori del settore.

1. La definizione fondamentale e il posizionamento del valore del PCBA del dispositivo medico

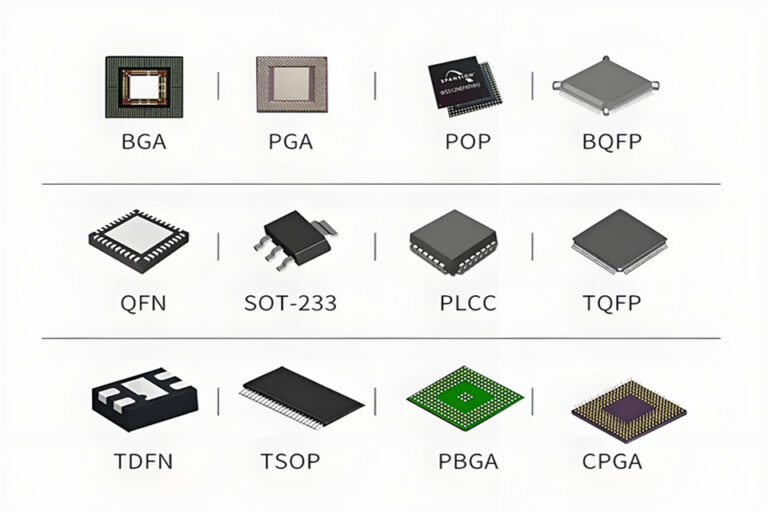

PCBA per dispositivi medici È un componente funzionale che integra componenti elettronici (come sensori, microprocessori, condensatori, ecc.) su un circuito stampato (PCB) multistrato tramite tecnologia di montaggio superficiale (SMT) e tecnologia di inserimento through-hole. Rispetto ai PCBA dell'elettronica di consumo, i prodotti di grado medicale devono soddisfare tre requisiti distinti:

- Standard di tolleranza zero difetti: La tolleranza agli errori si avvicina a 0 e un singolo guasto può causare gravi conseguenze;

- Adattabilità ad ambienti estremi: È richiesto un funzionamento stabile nell'intervallo di temperatura da -55℃ a 125℃, umidità 85% e condizioni di vibrazione ad alta frequenza;

- Certificazione di conformità multidimensionale: Devono essere rispettati contemporaneamente gli standard internazionali ISO 13485, FDA Classe II/III e IEC 60601.

2. Sei caratteristiche fondamentali di produzione dei PCBA per dispositivi medici

| Dimensioni caratteristiche | Esempi di requisiti tecnici | Associazione di standard industriali |

|---|---|---|

| Alta affidabilità | 10^6 cicli senza tasso di guasto, MTBF≥100.000 ore | IEC 60601-1:2012 |

| Progettazione della miniaturizzazione | Precisione di montaggio del chip 01005 ±0,025 mm, spaziatura del cablaggio ≤3 mil | IPC-A-610E Classe 3 |

| Struttura complessa multistrato | 12-20 strati di pannello HDI, diametro microforo cieco ≤6mil | IPC-2581 |

| Ottimizzazione del basso consumo energetico | Corrente di standby dei dispositivi indossabili <1μA | AAMI ECRI 2020 |

| Capacità anti-interferenza | Efficacia di schermatura EMI ≥60 dB, errore di integrità del segnale <0,5% | Norma ISO 80601-2-10 |

| Tracciabilità | Ogni PCBA deve conservare 30 anni di registrazioni dei dati di produzione | FDA 21 CFR Parte 11 |

3. Analisi del quadro di conformità normativa

PCBA per dispositivi medici deve superare una matrice di certificazione di conformità multidimensionale:

- Sistema di gestione della qualità: Norma ISO 13485 richiede l'istituzione di un sistema di processo completo che comprenda progettazione e sviluppo, controllo degli acquisti e verifica della produzione;

- Direttiva ambientale: La direttiva RoHS 3.0 limita 10 tipi di sostanze pericolose, mentre la normativa REACH gestisce oltre 4500 sostanze chimiche;

- Norme di sicurezza elettrica: La norma IEC 60601-1 stabilisce che la corrente di dispersione è inferiore a 10μA e la resistenza di isolamento è superiore a 100 MΩ;

- Specifiche di produzione: GMP richiede che la pulizia dell'ambiente di produzione soddisfi gli standard ISO Classe 7;

- Conformità dei dati: La parte 11 del CFR 21 della FDA stabilisce che i registri elettronici devono essere a prova di manomissione.

4. Tre sfide e soluzioni fondamentali per i PCBA dei dispositivi medici

1. Problema di produzione a zero difetti

- Problema: La norma IEC 60601 richiede un tasso di difetti <1 ppm e i metodi di rilevamento tradizionali sono difficili da gestire per tutti i tipi di difetti;

- Soluzione:

- Introdurre un sistema di rilevamento a sei livelli (rilevamento della pasta saldante SPI, AOI 3D, raggi X, test boundary scan, ecc.);

- Utilizzando algoritmi di apprendimento automatico per ottimizzare il modello di rilevamento, il tasso di accuratezza del riconoscimento dei difetti aumenta fino a 99,99%.

2. Miniaturizzazione e integrazione ad alta densità

- Esempio di requisito:

- Il PCBA dell'endoscopio a capsula deve integrare oltre 200 componenti su un substrato da 8 mm × 8 mm;

- Il braccialetto di monitoraggio ECG deve garantire 7 giorni di monitoraggio continuo con una batteria da 100 mAh.

- Svolta tecnologica:

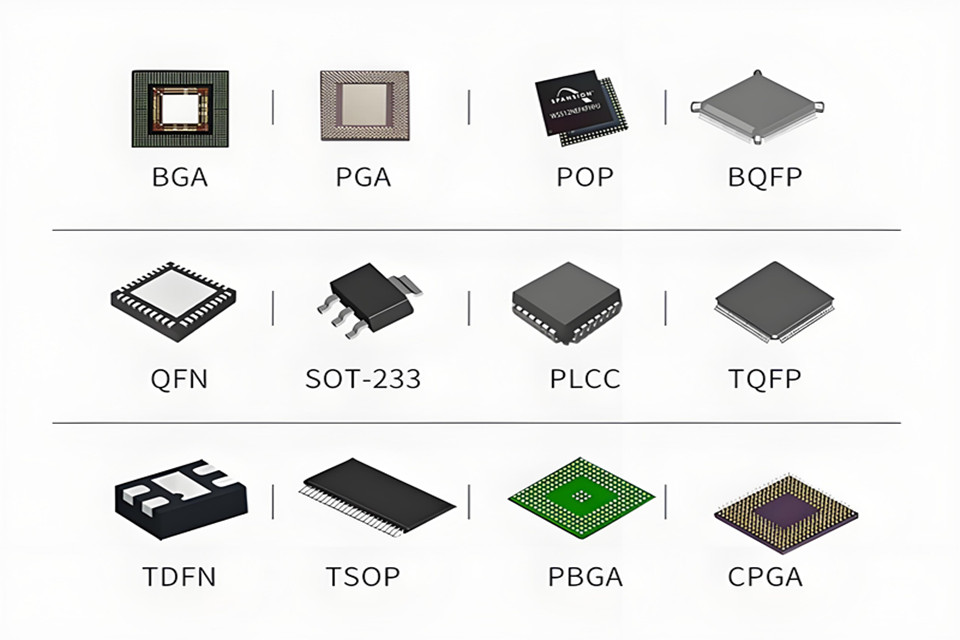

- Applicare un package BGA con passo da 0,8 mm per supportare il montaggio del chip 01005 (0,4 mm × 0,2 mm);

- Sviluppare un preimpregnato con un valore TG elevato (≥170℃) per migliorare la stabilità termica delle schede multistrato.

3. Verifica dell'affidabilità in ambienti estremi

- Piano di prova:

- Test del ciclo di temperatura (-55℃↔125℃, 500 cicli);

- Prova di nebbia salina (soluzione di NaCl 5%, 96 ore senza corrosione);

- Prova di shock meccanico (onda semisinusoidale, accelerazione di picco 500G).

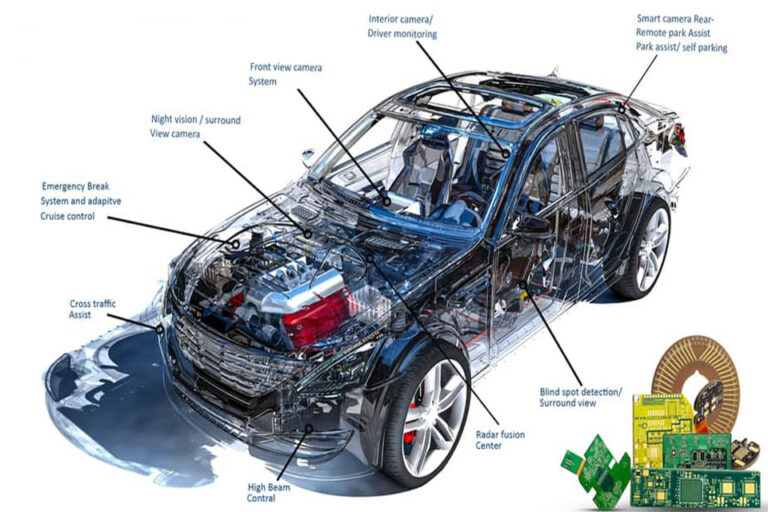

5. Adattamento tecnico degli scenari applicativi principali

| Tipo di apparecchiatura | Indicatori chiave di prestazione PCBA | Soluzioni tecniche tipiche |

|---|---|---|

| Pannello segnaletico TC/RM | Trasmissione ad alta velocità a 10 Gbps, diafonia <-40 dB | Scheda HDI a 10 strati, spaziatura delle coppie differenziali ≥5mil |

| Scheda di controllo del ventilatore | Ritardo di risposta di 1 ms, ondulazione di potenza <5 mV | Scheda rigida-flessibile a 4 strati, efficienza di conversione CC-CC >90% |

| Pompa per insulina intelligente | Comunicazione Bluetooth 5.0, corrente di standby <0,5μA | Tecnologia MCU a bassissimo consumo energetico + regolazione dinamica della tensione |

6. Tendenze tecnologiche future e approfondimenti del settore

- L'intelligenza artificiale potenzia la produzione:

- Utilizzare la visione artificiale per la previsione dei difetti per ridurre il tempo di nuova ispezione manuale di 30%;

- Simulazione di processo basata su gemelli digitali per abbreviare il ciclo di introduzione di nuovi prodotti.

- Innovazione dei materiali:

- Sviluppare substrati in poliimmide resistenti alle alte temperature (≥150℃) per prolungare la durata del dispositivo;

- Ricercare materiali di confezionamento biocompatibili per ridurre il rischio di rigetto dei dispositivi impiantabili.

- Integrazione dell'edge computing:

- Integrare l'NPU (unità di elaborazione della rete neurale) nel PCBA per ottenere una diagnosi di intelligenza artificiale localizzata;

- L'integrazione del modulo 5G riduce il ritardo di risposta delle apparecchiature mediche remote a meno di 10 ms.

7. Prospettive future della produzione di PCBA per dispositivi medici

Con la diffusione della diagnosi assistita dall’intelligenza artificiale e della telemedicina, dispositivi medici si stanno evolvendo da "macchine funzionali" a "terminali intelligenti". Ad esempio, pompe per insulina intelligenti devono essere collegati ai dati della glicemia nel cloud tramite moduli wireless, il che impone requisiti più elevati PCBAle prestazioni di comunicazione e il consumo energetico. In futuro, PCBA per dispositivi medici la produzione si svilupperà nelle seguenti direzioni:

- Maggiore integrazione:Attraverso diverse tecnologie di packaging, sensori, processori e memorie vengono integrati in un unico modulo per ridurre le dimensioni del dispositivo.

- Affidabilità più rigorosa: Sviluppare nuovi materiali resistenti alle alte temperature e alla corrosione per adattarsi ad ambienti medici più complessi.

- Funzioni più intelligenti: Integrare le funzionalità di edge computing per ottenere analisi dei dati in tempo reale e processi decisionali sul lato dispositivo.

8. Domande frequenti

D1: Quali sono le principali differenze tra i PCBA per dispositivi medici e quelli di livello industriale?

UN: PCBA per dispositivi medici deve soddisfare standard di sicurezza elettrica più rigorosi (come IEC 60601-1), requisiti di adattabilità ambientale più elevati (intervallo operativo da -55℃ a 125℃) e processi di certificazione della conformità più complessi.

D2: Come scegliere un produttore di PCBA medicali?

A: Valutare attentamente se l'azienda possiede la certificazione ISO 13485, il numero di registrazione FDA e dispone di una linea di produzione SMT di livello medicale (che supporta il posizionamento dei componenti 01005) e di capacità di test di sei livelli.

D3: Qual è la dimensione minima del lotto per i PCBA dei dispositivi medici?

R: Di solito l'ordine minimo è di 500-1000 pezzi. Per prodotti personalizzati speciali è necessario valutare in anticipo i costi di sviluppo dello stampo.

D4: Quali sono le fasi del processo di ispezione dei PCBA medicali?

A: Inclusi ispezione della pasta saldante SPI, AOI 3D, prospettiva del giunto di saldatura a raggi X, test funzionali, test di nebbia salina e test di vibrazione meccanica.

D5: Come ottenere un design a basso consumo energetico nei PCBA medicali?

A: Utilizza MCU a bassissimo consumo energetico, circuiti integrati di gestione dell'alimentazione ad alta efficienza e tecnologia di regolazione dinamica della tensione per prolungare la durata della batteria dei dispositivi indossabili.

D6: Qual è la futura tendenza tecnologica dei PCBA medicali?

A: Integrare chip di intelligenza artificiale, moduli di comunicazione 5G e funzionalità di edge computing per promuovere lo sviluppo di apparecchiature mediche orientate all'intelligenza e alla lontananza.

[Conclusione]

La produzione di PCBA per dispositivi medici Non è solo l'epitome dell'ingegneria elettronica di precisione, ma anche l'intersezione tra sicurezza medica e innovazione tecnologica. Con la penetrazione di tecnologie come l'intelligenza artificiale e il 5G, PCBA per dispositivi medici si svilupperà verso una maggiore integrazione e una maggiore intelligenza. Le aziende devono continuare a investire in ricerca e sviluppo e sviluppare competenze complete che coprano progettazione, produzione e verifica, per far fronte a standard di settore sempre più rigorosi.