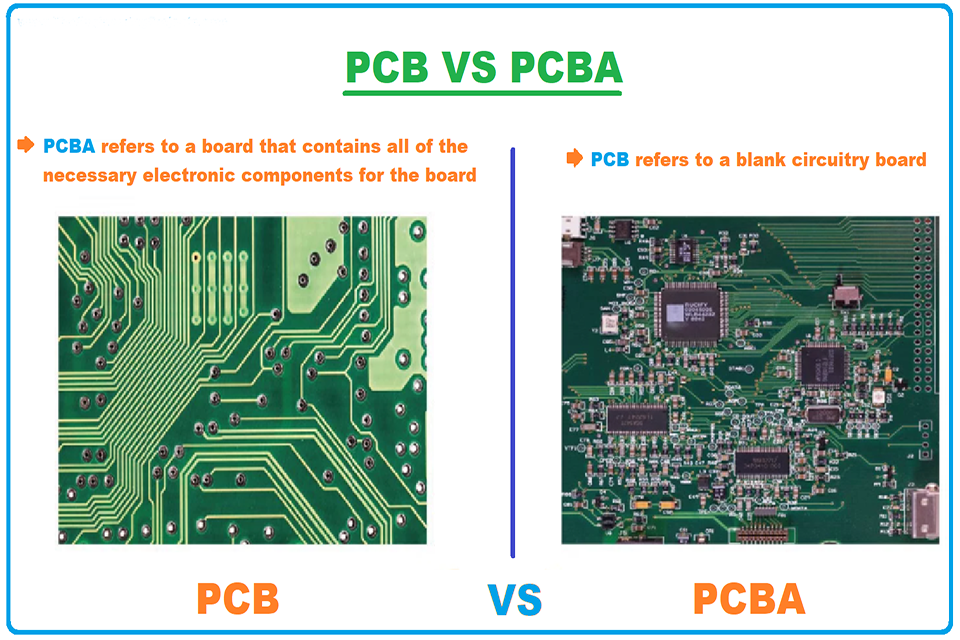

Produzione di PCB vs. assemblaggio di PCB: spiegate le principali differenze

Astratto

Nel processo di ricerca e sviluppo di apparecchiature elettroniche, produzione di PCB (Fabbricazione PCB) e assemblaggio PCB (assemblaggio PCB) sono due aspetti chiave. Questo articolo spiega sistematicamente le differenze e la collaborazione tra i due processi attraverso analisi comparative, analisi del flusso di processo e casi concreti, e fornisce un riferimento professionale alle aziende per ottimizzare la gestione della supply chain e controllare i costi.

Sommario

1. Analisi del concetto fondamentale

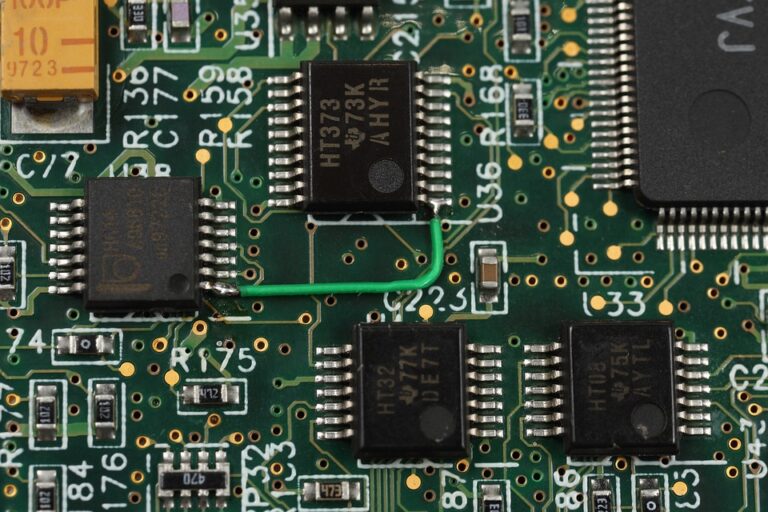

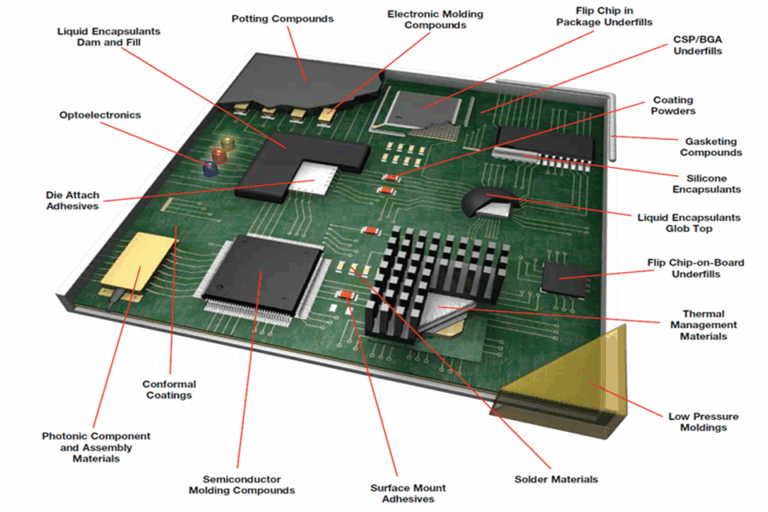

produzione di PCB si concentra sulla lavorazione del substrato, che comprende la costruzione della forma fisica dalle materie prime alle schede nude; assemblaggio PCB si concentra sull'integrazione di componenti elettronici e realizza la funzionalizzazione attraverso la tecnologia di saldatura di precisione. Questi due processi sono indispensabili nella PCBA (Printed Circuit Board Assembly), ma ci sono differenze sostanziali nei requisiti tecnici e negli scenari applicativi.

Tabella 1: Confronto dei processi di base

| Fase del processo | Attività principali di produzione di PCB | Attività principali di assemblaggio PCB |

|---|---|---|

| Lavorazione dei materiali | Laminazione in fibra di vetro, incisione su lamina di rame | Stampaggio della pasta saldante, montaggio dei componenti |

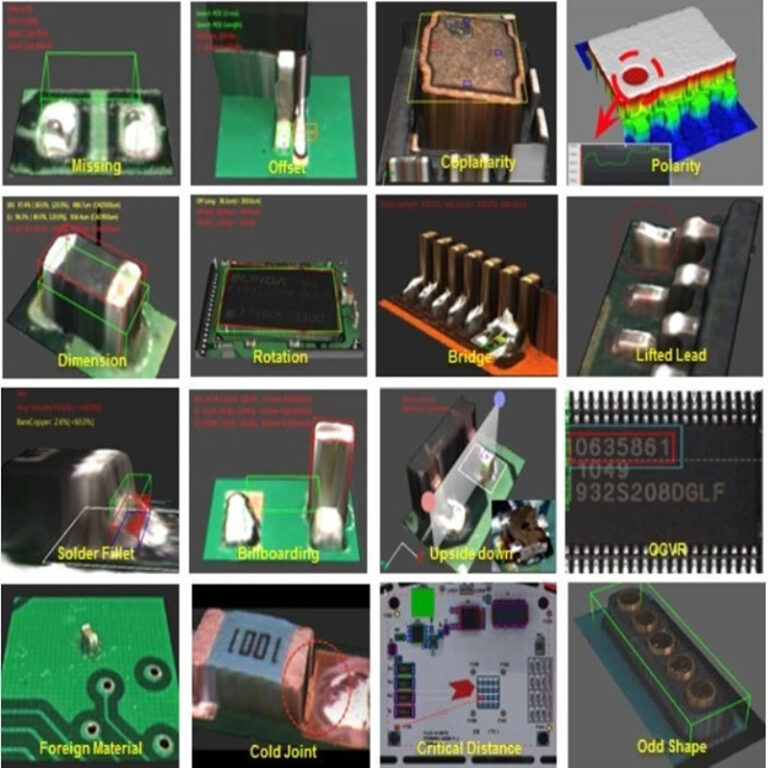

| Focus sul controllo qualità | Tolleranza larghezza linea ±5μm | Complanarità del giunto di saldatura ≤0,1 mm |

| Attrezzatura tipica | Trapano CNC, macchina per esposizione | Rilevatore SPI, forno di riflusso |

| Condivisione dei costi | 30-45% del costo totale | 55-70% del costo totale |

2. Analisi approfondita della fase di produzione

2.1 Processo di stampaggio del substrato

produzione di PCB Inizia nella fase di progettazione ingegneristica. Dopo aver completato la progettazione del cablaggio utilizzando strumenti come Altium Designer, gli ingegneri convertono il file Gerber in un circuito fisico tramite un fotoplotter. I passaggi chiave includono:

- Pretrattamento del materiale: Il substrato FR-4 deve essere polimerizzato mediante pressatura a caldo sotto vuoto

- Trasferimento dell'immagine: La tecnologia di imaging diretto laser (LDI) viene utilizzata per sostituire la tradizionale serigrafia

- Incisione chimica: Utilizzare una soluzione di cloruro ferrico per rimuovere gli strati di rame ridondanti

2.2 Tecnologia di trattamento superficiale

Per migliorare la saldabilità, i produttori sceglieranno soluzioni di trattamento superficiale in base alle esigenze del cliente:

- ENIG (oro da immersione): Adatto per scenari di trasmissione di segnali ad alta frequenza

- HASL (bomboletta spray): Conveniente ma non adatto al confezionamento BGA

- OSP (rivestimento organico): Soluzione ecologica, ciclo di stoccaggio ≤6 mesi

3. Innovazioni tecnologiche nel processo di assemblaggio

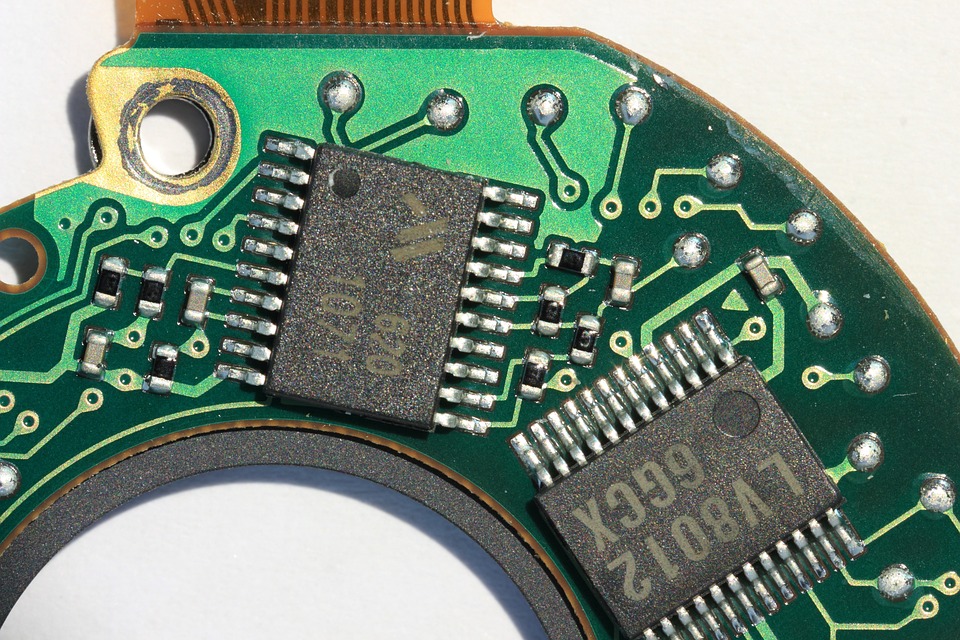

3.1 Tecnologia di patch automatizzata

Moderno Assemblaggio PCB ha raggiunto una precisione di posizionamento dei componenti pari a 99,9%, basandosi principalmente su:

- Piattaforma di movimento ad alta precisione sugli assi XY: Ripetibilità di posizionamento ±15μm

- Sistema di visione artificiale: Correzione in tempo reale dell'offset del componente (tolleranza massima 0,1 mm)

- Controllo della curva di temperatura: temperatura di picco della saldatura a riflusso 245±5℃

3.2 Sfide dell'interconnessione ad alta densità (HDI)

Con la diffusione dei dispositivi 5G, l'assemblaggio delle schede HDI si trova ad affrontare tre sfide principali:

- Micro riempimento di fori ciechi: l'altezza del foro del tappo in resina deve essere controllata ≤50μm

- Saldatura a passo ultra fine: Controllo della complanarità della sfera di saldatura BGA con passo da 0,4 mm

- Affidabilità della saldatura senza piombo: La lega SnAgCu deve superare il test di invecchiamento accelerato 85℃/85%RH

4. Tendenze e soluzioni del settore

4.1 Trasformazione della fabbrica intelligente

I 10 principali produttori di PCB al mondo hanno implementato sistemi industriali di Internet of Things (IIoT) e, grazie alla raccolta di dati in tempo reale, hanno ottenuto:

- La resa produttiva è aumentata del 15-20%

- Tasso di difetti di assemblaggio ridotto a meno di 50 ppm

- L'efficienza del turnover logistico è aumentata di 30%

4.2 Vantaggi del servizio one-stop

Produttori che scelgono l'integrazione PCBA i servizi possono ottenere:

- Ottimizzazione dei costi: Ridurre i costi di stoccaggio intermedio di 20-30%

- Tracciabilità della qualità: Ottenere la tracciabilità completa del processo dal substrato al prodotto finito

- Ciclo di consegna: Ridurre il ciclo di produzione di oltre 30%

5. Domande frequenti

Domanda 1: How to determine whether a project requires complete PCBA services?

When the product contains ≥50 SMD components or requires RoHS certification, it is recommended to choose one-stop service.

D2: Why has the manufacturing cost of multi-layer boards increased significantly?

Mainly due to the layer-by-layer lamination process, blind hole processing and high-precision alignment requirements that lead to increased material loss rate.

D3: Why is through-hole component assembly still retained?

Some high-power devices (such as electrolytic capacitors) still need to go through the wave soldering process to ensure mechanical strength.

D4: How to evaluate the technical strength of PCB manufacturers?

Pay attention to whether it has ISO 9001 certification, IPC-A-610 standard training system and AOI inspection equipment configuration.

D5: How does solder paste printing accuracy affect yield?

Printing deviation exceeding 25μm may lead to more than 5% soldering defects.

D6: What factors should be prioritized when selecting PCB assembly services?

It is recommended to examine its BGA packaging processing capabilities, DFM (design for manufacturability) support level and JUKI/YAMAHA equipment coverage.

Conclusione

produzione di PCB E Assemblaggio PCB costituiscono le due ali dei prodotti elettronici. La prima getta le basi fisiche e la seconda dà vita alle funzioni. Le aziende devono scegliere in modo razionale modelli di servizio di produzione e assemblaggio in base alla complessità del prodotto, agli obiettivi di controllo dei costi e ai livelli di riserva tecnica. Con l'applicazione di nuove tecnologie come la progettazione assistita dall'intelligenza artificiale e i gemelli digitali, l'efficienza collaborativa dei due continuerà a migliorare in futuro.