Come ridurre efficacemente i costi di assemblaggio dei PCB: guida completa

Sai come ridurre il tuo Costi di assemblaggio PCB?

Progettazione PCB L'adattamento rappresenta il fondamento di una produzione elettronica economicamente vantaggiosa. Questa guida completa illustra strategie comprovate per ridurre Costi di assemblaggio PCB Mantenendo la qualità del prodotto. Ingegneri e responsabili degli acquisti cercheranno metodi praticabili, supportati da dati di settore e casi concreti.

Introduzione

I produttori di elettronica si trovano ad affrontare crescenti pressioni per ridurre Costi di assemblaggio PCB senza compromettere gli standard qualitativi. La concorrenza sul mercato richiede un'ottimizzazione strategica dei costi in tutte le fasi di produzione. Questo articolo esamina sistematicamente le tecniche di riduzione dei costi che spaziano dall'ottimizzazione della progettazione, alle strategie di approvvigionamento, fino alle metodologie di testing. Progettazione PCB i professionisti troveranno soluzioni basate sui dati per ottenere notevoli risparmi sui costi.

Sommario

Quali fattori determinano i costi di assemblaggio dei PCB?

Costi di assemblaggio PCB derivano da molteplici variabili. La complessità della scheda ha un impatto diretto sui costi di produzione. Il numero di strati aumenta i requisiti di lavorazione. La selezione dei componenti influisce sui costi dei materiali. Le procedure di test influenzano i costi di garanzia della qualità.

Il volume di produzione influenza significativamente i costi unitari. Quantità maggiori in genere comportano prezzi migliori. I rapporti con i fornitori incidono sui costi di approvvigionamento dei componenti. La standardizzazione della progettazione riduce la complessità della produzione.

I requisiti di qualità incidono sui costi di collaudo. Le specifiche di livello militare richiedono una validazione approfondita. L'elettronica di consumo consente protocolli di collaudo semplificati. Progettazione PCB le decisioni prese in anticipo determinano i costi di assemblaggio finale.

In che modo il conteggio degli strati delle schede influisce sui costi di produzione?

La quantità di strati rappresenta il principale fattore di costo in Progettazione PCBOgni strato aggiuntivo richiede complessi processi di laminazione. Lo spreco di materiale aumenta con la complessità dello strato. I tempi di produzione si allungano notevolmente.

Le schede a due strati offrono un'ottima efficienza in termini di costi per le applicazioni di base. I design a quattro strati aumentano i costi di 30-50% rispetto alle alternative a doppia faccia. Le schede a sei strati triplicano i costi di produzione nella maggior parte dei casi.

I requisiti di integrità del segnale spesso giustificano strati aggiuntivi. Le applicazioni ad alta frequenza possono richiedere strutture multistrato. Tuttavia, è necessario prestare attenzione Progettazione PCB la pianificazione può ridurre al minimo i requisiti dei livelli senza sacrificare le prestazioni.

Tabella di confronto dei costi: impatto dello strato PCB

| Conteggio degli strati | Costo relativo | Tempo di produzione | Livello di complessità |

|---|---|---|---|

| 2 strati | 1,0x (valore di base) | 3-5 giorni | Basso |

| 4 strati | 1,3-1,5x | 5-7 giorni | Medio |

| 6 strati | 2,0-2,5x | 7-10 giorni | Alto |

| 8 strati | 3.0-4.0x | 10-14 giorni | Molto alto |

Quali standard di progettazione riducono i costi di assemblaggio dei PCB?

Le dimensioni standardizzate hanno un impatto significativo Costi di assemblaggio PCBI pannelli rettangolari ottimizzano l'efficienza della pannellizzazione. Le dimensioni standard riducono gli scarti di taglio e i tempi di installazione. Le dimensioni più comuni includono 80 mm × 60 mm, 100 mm × 80 mm e 160 mm × 100 mm.

L'ottimizzazione del design del pannello massimizza l'utilizzo del materiale. La spaziatura corretta previene difetti di fabbricazione. Le fessure standard da 0,5 mm garantiscono una separazione netta. I raggi degli angoli eliminano i punti di concentrazione delle sollecitazioni.

La standardizzazione dell'ingombro dei componenti riduce la complessità dell'inventario. Pacchetti standard come 0603, 0805 e 1206 offrono vantaggi in termini di costi. Le alternative a foro passante aumentano i tempi e i costi di assemblaggio. La tecnologia a montaggio superficiale offre una maggiore efficienza in termini di costi.

Le specifiche dei fori di via incidono direttamente sui costi di foratura. I fori di via standard da 0,4 mm costano meno dei microfori da 0,3 mm. Fori più grandi migliorano l'affidabilità e riducono la complessità di produzione. Progettazione PCB si dovrebbe dare priorità alle dimensioni standard, ove possibile.

Quali strategie di ottimizzazione delle dimensioni dei fori funzionano meglio?

La selezione delle dimensioni del trapano ha un impatto significativo Costi di assemblaggio PCBLe dimensioni standard delle punte riducono i costi di lavorazione. Le dimensioni più comuni includono 0,2 mm, 0,3 mm, 0,4 mm e 0,5 mm. Ogni dimensione richiede una lavorazione specifica.

La tecnologia dei micro-fori aumenta la complessità produttiva. I fori ciechi e interrati richiedono attrezzature specializzate. I fori passanti standard offrono vantaggi economici nella maggior parte delle applicazioni. Progettazione PCB dovrebbe essere ridotto al minimo tramite la varietà.

Le considerazioni sul rapporto d'aspetto influiscono sul tasso di successo della perforazione. Rapporti d'aspetto elevati aumentano i difetti di fabbricazione. Rapporti standard migliorano la resa e riducono i costi. Una progettazione corretta previene le complicazioni di perforazione.

Il tasso di usura degli utensili varia in base alle dimensioni del foro. Le punte più piccole richiedono sostituzioni frequenti. Le dimensioni standard ottimizzano la durata dell'utensile. L'efficienza produttiva migliora con specifiche di foratura uniformi.

In che modo la scelta dello spessore del rame può ridurre i costi?

Il peso del rame influisce direttamente sui costi dei materiali. Il rame standard da 1 oz (35 μm) offre prestazioni adeguate per la maggior parte delle applicazioni. Il rame pesante (2 oz/70 μm) aumenta i costi di 25-30 μT/T. Le specifiche del rame ultra pesante possono raddoppiare i costi dei materiali.

I requisiti di corrente determinano lo spessore minimo del rame. Le applicazioni di potenza possono giustificare l'uso di rame spesso. Le tracce di segnale in genere funzionano bene con pesi standard. Progettazione PCB dovrebbe specificare lo spessore minimo adeguato del rame.

La complessità di produzione aumenta con il peso del rame. I processi di incisione richiedono adattamenti per il rame pesante. I parametri di foratura variano in base allo spessore del rame. I pesi standard riducono al minimo le variabili di produzione.

Le considerazioni termiche influenzano la scelta del rame. Il rame pesante migliora la capacità di dissipazione del calore. Tuttavia, i via termici e un'adeguata Progettazione PCB è possibile ottenere risultati simili con pesi di rame standard.

Quali strategie di approvvigionamento dei componenti riducono i costi?

Le relazioni con i fornitori hanno un impatto significativo Costi di assemblaggio PCBI programmi di fornitori preferenziali offrono vantaggi in termini di prezzo. Gli impegni sui volumi garantiscono tariffe migliori. Le partnership a lungo termine garantiscono stabilità alla supply chain.

La standardizzazione dei componenti riduce la complessità dell'inventario. I componenti comuni beneficiano dei prezzi all'ingrosso. I pacchetti standard semplificano i processi di assemblaggio. Progettazione PCB dovrebbe dare priorità ai componenti ampiamente disponibili.

Specifiche alternative dei componenti offrono flessibilità. Diverse opzioni di approvvigionamento prevengono interruzioni della catena di fornitura. I componenti compatibili consentono l'ottimizzazione dei costi. La documentazione della distinta base (BOM) dovrebbe includere codici di componenti alternativi.

La gestione dell'obsolescenza previene costose riprogettazioni. La pianificazione del ciclo di vita dei componenti garantisce la disponibilità delle forniture. Le notifiche di fine vita attivano un approvvigionamento proattivo. La gestione strategica dell'inventario riduce al minimo i rischi di obsolescenza.

Tabella di ottimizzazione dei costi dei componenti

| Strategia | Riduzione dei costi | Sforzo di implementazione | Livello di rischio |

|---|---|---|---|

| Impegni di volume | 15-25% | Medio | Basso |

| Standardizzazione dei componenti | 10-20% | Alto | Basso |

| Approvvigionamento alternativo | 5-15% | Basso | Medio |

| Gestione del ciclo di vita | Variabile | Medio | Basso |

Quali metodi di prova offrono il miglior rapporto costo-profitto?

La selezione della strategia di test bilancia la garanzia della qualità con il controllo dei costi. L'ispezione ottica automatizzata (AOI) offre una copertura completa. I test in-circuit (ICT) convalidano la funzionalità elettrica. I test funzionali confermano le prestazioni end-to-end.

I sistemi AOI rilevano in modo efficiente i difetti di assemblaggio. I difetti di montaggio superficiale diventano immediatamente visibili. L'ispezione manuale non può eguagliare la velocità dell'automazione. Costi di assemblaggio PCB diminuire attraverso la prevenzione dei difetti.

L'ispezione a raggi X rivela giunti di saldatura nascosti. I package BGA e QFN richiedono la convalida a raggi X. Il costo medio per ispezione è di $50-75. Il rilevamento dei difetti previene i guasti sul campo.

I test a sonda mobile offrono soluzioni flessibili. L'assenza di requisiti di fissaggio riduce i costi di installazione. I sistemi a sonda mobile consentono di ridurre i volumi di produzione. Progettazione PCB la complessità influisce sul tempo di test.

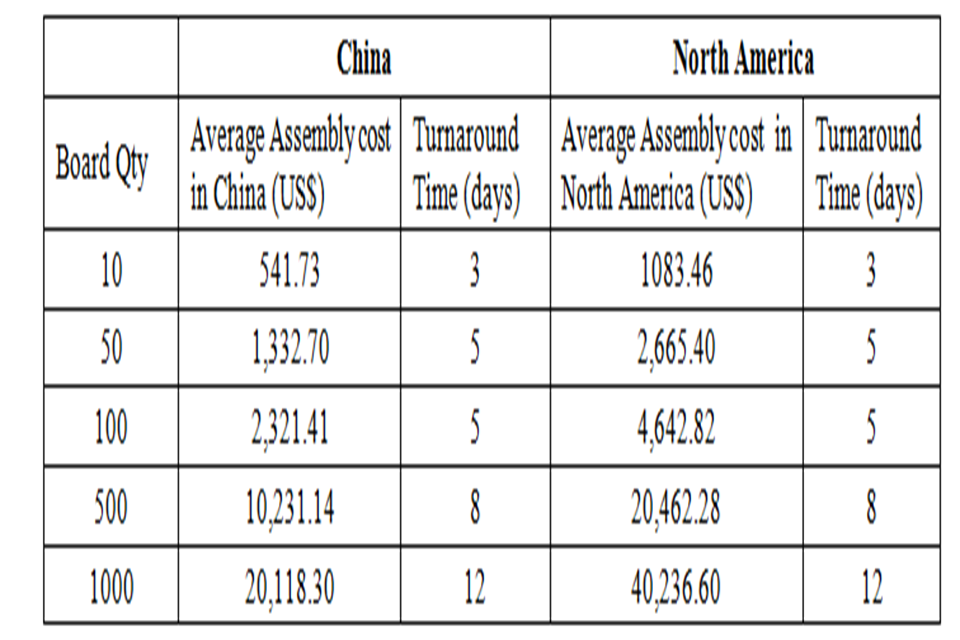

In che modo i requisiti di volume influiscono sui prezzi di assemblaggio?

La quantità di produzione influenza notevolmente Costi di assemblaggio PCBI costi di avviamento si distribuiscono sul volume di produzione. Quantità maggiori consentono di ottenere prezzi unitari migliori. L'analisi del punto di pareggio determina le dimensioni ottimali dei lotti.

I costi NRE (Non-Recurring Engineering) includono i costi di avviamento. I costi delle attrezzature si ammortizzano in base al volume di produzione. Lo sviluppo delle attrezzature di prova richiede un investimento iniziale. Progettazione PCB la complessità incide sulle spese NRE.

Il prezzo dei componenti migliora con gli impegni sui volumi. Le quantità in bobina offrono sconti significativi. Il prezzo del nastro pretagliato include i premi di gestione. La pianificazione strategica dei volumi ottimizza i costi dei materiali.

L'efficienza produttiva aumenta con lotti più grandi. Il tempo di attrezzaggio per unità diminuisce notevolmente. Le curve di apprendimento degli operatori migliorano la produttività. La costanza della qualità migliora con tirature più lunghe.

Quali standard di qualità incidono sui costi di assemblaggio?

Le specifiche di qualità influenzano direttamente Costi di assemblaggio PCBGli standard militari richiedono test approfonditi. Le applicazioni automobilistiche richiedono certificazioni specifiche. L'elettronica di consumo consente requisiti meno restrittivi.

Gli standard IPC definiscono i livelli di qualità dell'assemblaggio. La Classe 1 (elettronica generale) offre vantaggi in termini di costi. La Classe 2 (servizio dedicato) bilancia costi e affidabilità. La Classe 3 (alte prestazioni) massimizza la qualità a costi elevati.

La frequenza delle ispezioni incide sui costi di garanzia della qualità. L'ispezione del primo articolo convalida i processi. Il campionamento statistico riduce i costi di ispezione. L'ispezione 100% massimizza la qualità ma aumenta i costi.

I requisiti di documentazione variano a seconda dell'applicazione. I registri di tracciabilità comportano costi amministrativi aggiuntivi. Il certificato di conformità potrebbe essere obbligatorio. Progettazione PCB la documentazione influisce sulla complessità dell'assemblaggio.

In che modo la progettazione per la producibilità può ridurre i costi?

I principi DFM (Design for Manufacturability) ottimizzano Costi di assemblaggio PCBIl posizionamento dei componenti influisce sull'efficienza dell'assemblaggio. Un orientamento corretto riduce i tempi di configurazione. La spaziatura standard previene i conflitti di assemblaggio.

I marcatori fiduciari migliorano la precisione di posizionamento. Le macchine pick-and-place richiedono riferimenti di allineamento. Il corretto posizionamento dei marcatori fiduciari riduce i tempi di configurazione. Progettazione PCB dovrebbe includere adeguati indicatori fiduciari.

Il design della maschera di saldatura influisce sulla qualità dell'assemblaggio. Le aperture corrette della maschera prevengono la formazione di ponti di saldatura. Una spaziatura adeguata garantisce connessioni affidabili. La maschera di saldatura ecologica offre vantaggi in termini di costi.

Le informazioni serigrafiche guidano i processi di assemblaggio. Le designazioni chiare dei componenti riducono gli errori. I disegni di assemblaggio sono un supplemento. Progettazione PCB documentazione. Una documentazione adeguata previene ritardi nella produzione.

Riepilogo

Costi di assemblaggio PCB la riduzione richiede un'ottimizzazione sistematica su più dimensioni. Progettazione PCB La standardizzazione costituisce la base per l'efficienza dei costi. L'approvvigionamento strategico dei componenti sfrutta le relazioni con i fornitori e i vantaggi in termini di volume. I test intelligenti bilanciano la garanzia della qualità con il controllo dei costi.

Le principali strategie di riduzione dei costi includono:

• Ridurre il calcolo degli strati del PCB attraverso un attento schema di progettazione

• dimensioni della scheda e pacchetto dei componenti standardizzati

• Ottimizzare lo spessore del rame per i requisiti dell'applicazione

• Applicare pratiche di acquisto di componenti strategiche

• Selezionare il funzionamento del test conveniente

• Applicare i principi di progettazione alla produzione

• La quantità di produzione per i benefici di prezzo

• Bilanciare i requisiti di qualità con le barriere di costo

Domande frequenti

Come faccio a determinare il numero ottimale di strati del PCB per il mio progetto?

Valutare innanzitutto i requisiti di integrità del segnale. I progetti sotto i 50 MHz in genere funzionano con schede a doppia faccia. Le applicazioni ad alta velocità potrebbero richiedere livelli aggiuntivi per un corretto controllo dell'impedenza e l'instradamento del segnale.

I progetti PCB standardizzati limiteranno la funzionalità del mio prodotto?

Gli approcci di progettazione modulare consentono funzionalità complesse all'interno di framework standardizzati. Un'attenta pianificazione e selezione dei componenti può soddisfare la maggior parte dei requisiti senza ricorrere a schede con forme personalizzate.

Quali rischi dovrei considerare quando utilizzo componenti alternativi?

Verificare i parametri elettrici, la compatibilità del package e la stabilità della supply chain. Testare accuratamente i componenti alternativi prima dell'impegno di produzione. Mantenere aggiornati i database dei componenti alternativi.

Quanto incidono solitamente i costi dei test sulle spese totali di assemblaggio?

I test in genere rappresentano 8-12% dei costi totali di assemblaggio dei PCB per le schede di media complessità. Le applicazioni ad alta affidabilità potrebbero richiedere 15-20% di test.

L'ottimizzazione dello spessore del rame influisce sulle prestazioni termiche?

Lo spessore standard del rame da 1 oz soddisfa i requisiti termici per la maggior parte delle applicazioni. Una corretta progettazione delle vie termiche e tecniche di diffusione del calore possono garantire eccellenti prestazioni termiche senza l'utilizzo di rame pesante.

Quali sono i requisiti essenziali per una panelizzazione efficace?

Mantenere una spaziatura minima di 0,5 mm tra le schede. Includere fori di posizionamento da 3 mm sui bordi dei pannelli. Utilizzare scanalature a V o fresature a linguetta per la separazione delle schede. Considerare l'efficienza di utilizzo dei pannelli in fase di progettazione.

Conclusione

Efficace Costi di assemblaggio PCB la riduzione richiede l'implementazione di una strategia completa. Progettazione PCB L'ottimizzazione getta le basi per l'efficienza produttiva. L'eccellenza negli acquisti sfrutta le relazioni con i fornitori e le dinamiche di mercato. Il controllo qualità bilancia il controllo dei costi con i requisiti di affidabilità.

Un'ottimizzazione dei costi efficace richiede una collaborazione interfunzionale. I team di ingegneria devono tenere conto dei vincoli di produzione. Gli specialisti degli acquisti ottimizzano i rapporti con i fornitori. I professionisti della qualità garantiscono la conformità gestendo al contempo le spese.

I futuri sviluppi nell'automazione e nella progettazione assistita dall'intelligenza artificiale creeranno ulteriori opportunità di riduzione dei costi. Progettazione PCB Gli strumenti continuano a migliorare l'efficienza produttiva. I sistemi di approvvigionamento intelligenti ottimizzano la selezione dei fornitori. I test automatizzati riducono i costi di controllo qualità, migliorando al contempo la coerenza.