Progettazione di PCB ad alta corrente: tecniche e concetti segreti

Riepilogo dell'articolo

Un efficace Stile PCB ad alta corrente è il fondamento di qualsiasi sistema elettronico di potenza robusto. Man mano che i dispositivi diventano più potenti ma compatti, aumenta l'ostacolo di gestire correnti elettriche sostanziali su un circuito stampato. Questa guida va oltre la teoria di base per fornire una comprensione approfondita e utile dei principi, dei metodi e dei fattori di progettazione da considerare per sviluppare PCB ad alta potenza sicuri, affidabili e termicamente efficienti. La lettura di questo articolo vi fornirà le conoscenze necessarie per prevenire errori comuni come surriscaldamento, cadute di tensione e guasti disastrosi, garantendo che i vostri progetti funzionino perfettamente anche sotto i carichi elettrici richiesti.

Sommario

Astratto .

Questo articolo fornisce un'esplorazione completa di Stile PCB ad alta corrente , una disciplina importante nell'ingegneria dei dispositivi elettronici contemporanei. Definiamo i principi fondamentali che regolano la capacità di trasporto di corrente, inclusi i ruoli vitali della larghezza delle tracce, dello spessore del rame e del rispetto di requisiti come l'IPC-2221. Il testo approfondisce strategie avanzate come la regolazione della maschera di saldatura, l'uso tattico di colate di rame e i piani di potenza multistrato con cucitura passante. Inoltre, esaminiamo l'intero ciclo di vita di una scheda ad alta potenza, dalla scelta del substrato e dalla procedura di produzione alle strategie avanzate di gestione termica che coinvolgono dissipatori di calore e vie termiche. L'obiettivo è fornire a ingegneri e progettisti una struttura completa per lo sviluppo di schede ad alte prestazioni. PCB in grado di gestire in modo sicuro ed efficiente correnti elettriche di notevole entità.

Cosa caratterizza realmente uno stile PCB di alta qualità? .

Prima di addentrarci in tecniche specifiche, dobbiamo prima stabilire una definizione chiara. A Stile PCB ad alta corrente è un caso in cui l'ostacolo principale è la gestione del flusso di corrente elettrica sostanziale, che normalmente supera un certo numero di ampere (A). A differenza delle schede a livello di segnale, in cui la stabilità del rumore è fondamentale, le schede ad alta corrente danno priorità alla riduzione delle perdite resistive ( Perdite I²R ) e la gestione del calore risultante. Un progetto può essere classificato come ad alta corrente se include correnti superiori a 10 A, tuttavia anche una traccia da 2 A in un dispositivo compatto e con vincoli termici può rappresentare un ostacolo considerevole dal punto di vista stilistico.

Il principio fisico in gioco è semplice: ogni conduttore ha una resistenza. Quando la corrente circola attraverso questa resistenza, crea calore e innesca una caduta di tensione. In un Progettazione PCB ad alta corrente , questi 2 impatti sono amplificati. Il calore estremo può deteriorare il materiale dielettrico del PCB (come FR-4 ), causano guasti ai componenti e persino deformazioni o delaminazioni fisiche della scheda. Un significativo caduta di tensione possono privare gli elementi dell'energia di cui hanno bisogno, causando comportamenti irregolari o il completo collasso del sistema. Per questo motivo, ogni decisione di stile deve essere esaminata attraverso la lente della conduttività elettrica e della dissipazione termica.

Questo specifico approccio progettuale si allontana dalle tracce di segnale di larghezza minima e si concentra sulla produzione di percorsi di alimentazione robusti e a bassa impedenza. I progettisti dovrebbero considerare le tracce non solo come connessioni, ma come parti integranti della rete di distribuzione dell'energia. Ciò include una visione olistica che integra la scienza del prodotto, le caratteristiche termiche e le specifiche procedure di produzione per ottenere un prodotto finale affidabile ed efficiente.

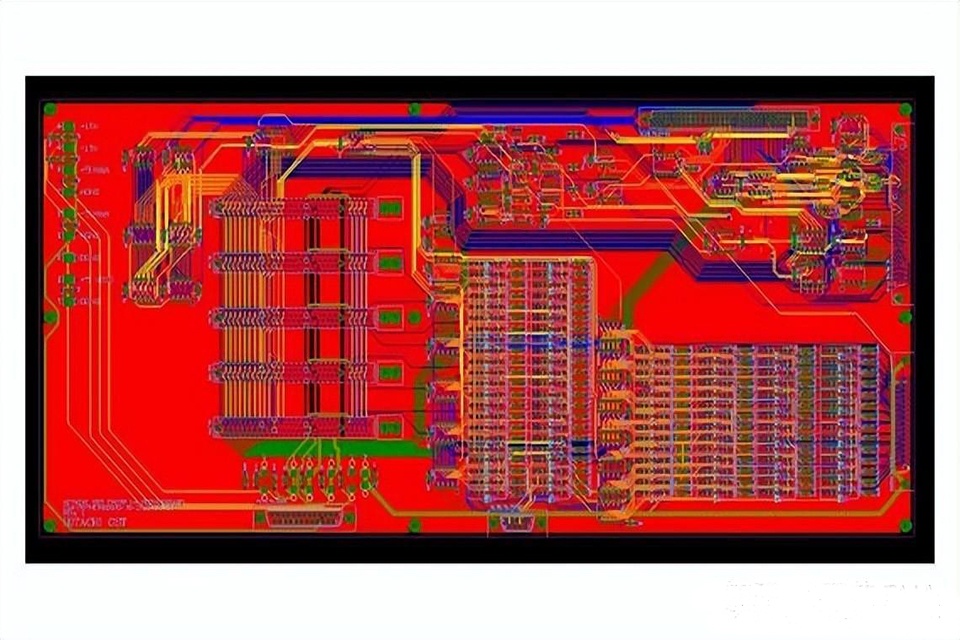

[Immagine: un PCB ad alta potenza con grandi tracce di rame e numerosi dissipatori di calore, che ne evidenziano la differenza visiva rispetto a una scheda logica standard.]

Perché la larghezza e la densità delle tracce sono fondamentali nei PCB ad alta corrente? .

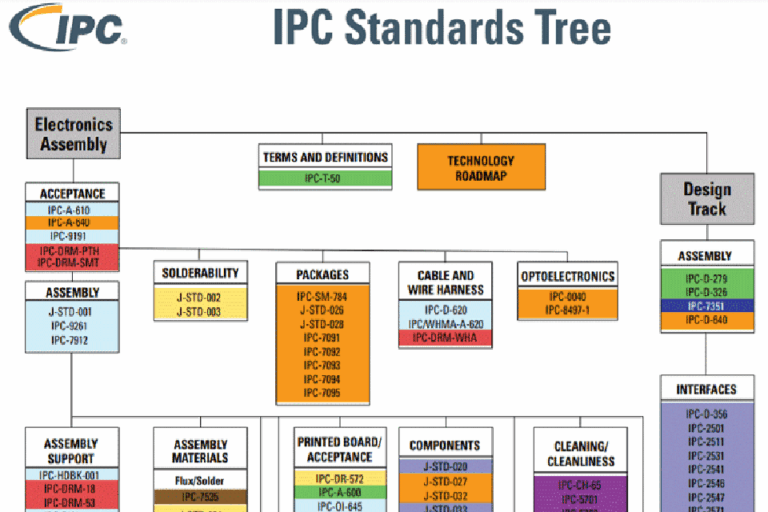

L'aspetto più fondamentale della gestione del presente è il corretto dimensionamento dei conduttori. Gli strumenti principali per questo sono la larghezza della traccia e la densità (o il peso) del rame. I requisiti del settore per orientare queste scelte sono: IPC-2221 "Standard generico per la progettazione di circuiti stampati". Questo file offre grafici e formule che mettono in relazione la posizione della sezione trasversale di una traccia con la sua capacità di trasporto di corrente per un dato aumento di temperatura ammissibile. I progettisti moderni utilizzano regolarmente calcolatori online che integrano queste soluzioni IPC, semplificando il processo.

La densità del rame su un PCB si misura in once per piede quadrato (oz/ft²). Un PCB di base utilizza solitamente 1 oz/ft² di rame (circa 35 µm di spessore) sugli strati esterni e 0,5 oz/ft² (circa 17,5 µm) sugli strati interni. Per un Progettazione PCB ad alta corrente , questi valori sono spesso inadeguati. I progettisti spesso definiscono rame pesante , che varia da 2 oz/ft2 a oltre 10 oz/ft2. L'utilizzo di rame più spesso offre un vantaggio sostanziale: a parità di classificazione esistente, la larghezza necessaria della traccia è molto inferiore. Questo è fondamentale per preservare un'area importante della scheda in progetti densi.

Ad esempio, per ottenere 10 A con un aumento di temperatura di 10 °C su uno strato esterno, potrebbe essere necessaria una traccia larga 150 mil con 1 oz di rame. Con 3 oz di rame, la stessa situazione potrebbe essere gestita da una traccia larga meno di 40 mil. Questa riduzione di larghezza consente più canali di routing e un design più compatto. Tuttavia, il rame pesante comporta un costo di produzione maggiore e potrebbe richiedere processi di incisione specializzati.

Dati relativi: peso del rame e suo effetto .

| Peso del rame | Densità (µm) | Applicazione tipica | Spesa relativa | Beneficio segreto |

|---|---|---|---|---|

| 1 oz/ft DUE | 35 µm | Logica standard, bassa potenza | Standard | Processo di base a basso costo |

| 2 once/piede quadrato | 70 µm | Media potenza (5-15A) | ~ 1,2 x | Buon equilibrio tra spese e prestazioni |

| 3 once/piede quadrato | 105 µm | Stile PCB ad alta corrente (10-40A) | ~ 1,5 x | Riduzione considerevole della larghezza della traccia |

| 5+ oz/ft DUE | > 175 µm | Trasformatori planari ad altissima potenza | > 2,0 x | Massima densità attuale, robusta |

In che modo la manipolazione della maschera di saldatura può aumentare la capacità di corrente? .

Sebbene non sia una pratica di progettazione di base, il controllo della maschera di saldatura offre un metodo creativo per migliorare la capacità di trasporto di corrente di una traccia post-fabbricazione. maschera di saldatura è il sottile strato polimerico protettivo che ricopre le tracce di rame. Progettando lo strato della maschera di saldatura in modo da lasciare esposta una particolare traccia ad alta corrente, si crea la possibilità di rinforzarla. Questo è tipicamente chiamato "ponte di saldatura" o "supporto della traccia".

La procedura è semplice. Una volta ricevuto il PCB nudo, si applica manualmente della lega saldante aggiuntiva lungo la traccia di rame esposta. La lega saldante ha una resistività di massa molto inferiore a quella del rame, ma può essere utilizzata in uno strato spesso, aumentando efficacemente la sezione trasversale complessiva del conduttore. Questo materiale conduttivo riduce la resistenza complessiva della traccia, consentendo di ottenere una maggiore resistenza a parità di aumento di temperatura.

Sebbene efficiente, questo metodo presenta degli svantaggi. Si tratta di una procedura manuale, il che lo rende inadatto alla produzione automatica ad alto volume. La superficie risultante non è uniforme e l'esatto miglioramento della capacità attuale è difficile da prevedere con elevata precisione. È da considerarsi un'opzione valida per prototipi, schede personalizzate uniche o scenari in cui uno stile richiede un aumento di potenza limitato senza una revisione completa della scheda. È un trucco pratico nell'arsenale di un Progettazione PCB ad alta corrente ingegnere.

Quale ruolo svolgono i condensatori di disaccoppiamento nella stabilità della potenza? .

L'integrità dell'alimentazione è una preoccupazione importante in qualsiasi Progettazione PCB ad alta corrente Quando i componenti attivi, come microprocessori o FET, commutano ad alta velocità, assorbono brevi e bruschi picchi di corrente dai terminali di alimentazione. L'induttanza intrinseca delle lunghe piste del PCB che riportano all'alimentatore può impedire all'alimentatore di rispondere con sufficiente rapidità. Ciò si traduce in una caduta di tensione localizzata, o "droop", sui pin di alimentazione del componente, che può causare fenomeni come rimbalzo a terra e squilli, causando errori di ragionamento o ripristini del sistema.

Condensatori di disaccoppiamento sono il servizio. Questi condensatori fungono da piccole riserve di energia regionali, da posizionare preferibilmente accanto ai pin di alimentazione di una parte attiva. Quando il componente richiede un'improvvisa scarica di corrente, il condensatore di disaccoppiamento la fornisce rapidamente. Questo soddisfa la richiesta a breve termine finché l'alimentatore primario non riesce a recuperarla. Per essere affidabile, un terminale del condensatore dovrebbe collegarsi al pin di alimentazione del componente con la traccia più corta possibile e l'altro terminale dovrebbe collegarsi direttamente a un circuito a bassa impedenza. aerei di terra .

La scelta del miglior condensatore di disaccoppiamento implica la valutazione della sua capacità, del materiale dielettrico, delle dimensioni fisiche e della sua resistenza equivalente in serie (ESR) e induttanza equivalente in serie (ESL). Una pratica comune consiste nell'utilizzare una rete di condensatori. Ad esempio, un condensatore più grande da 10 µF può fornire corrente di massa a bassa frequenza, mentre un condensatore ceramico più piccolo da 0,1 µF posizionato più vicino al pin gestisce i transitori ad alta frequenza. L'obiettivo finale di un buon metodo di disaccoppiamento è ridurre l'impedenza tra le linee di alimentazione e di terra su un ampio spettro di frequenze.

Raddoppiare gli strati e utilizzare le vie può aumentare la gestione della potenza? .

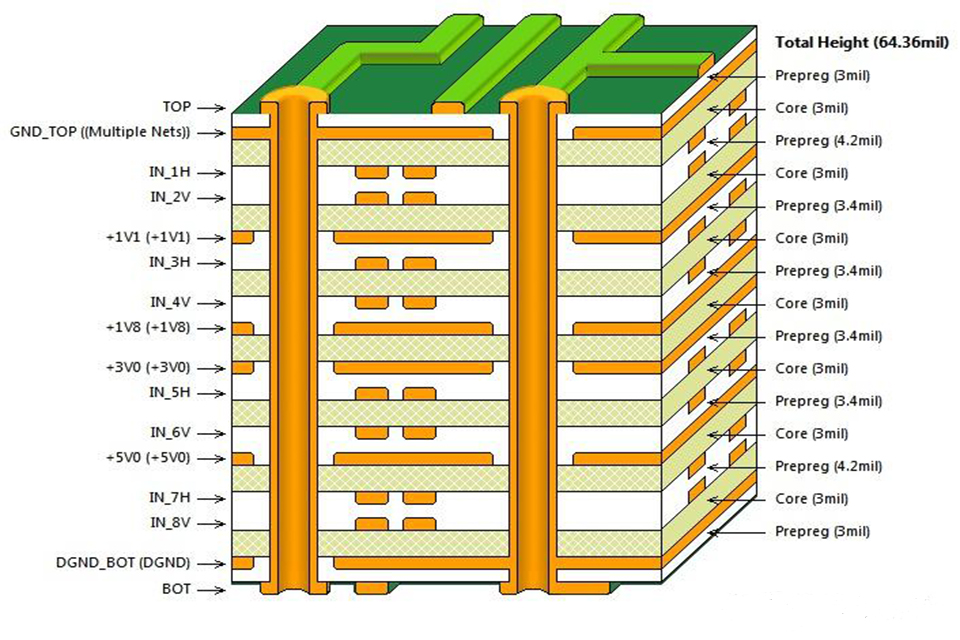

Assolutamente. Tra le tecniche più affidabili in un multistrato contemporaneo Stile PCB ad alta corrente consiste nell'utilizzare circuiti di alimentazione paralleli. Invece di affidarsi a una singola grande traccia su un singolo strato, un progettista può affidare 2 o più strati alla stessa rete di alimentazione. Ad esempio, è possibile disporre di un'ampia linea di rame per la linea di alimentazione primaria sullo strato superiore e di una linea identica direttamente sotto di essa su uno strato interno o inferiore.

Per far sì che questi due strati agiscano come un unico conduttore spesso, devono essere cuciti insieme con una selezione di vie Questi sono chiamati "vie di cucitura". Posizionando molti via lungo la colata di rame, si creano diversi percorsi verticali a bassa resistenza per il presente. Questo raddoppia (o triplica, ecc.) la sezione trasversale del rame disponibile per il presente, riducendo drasticamente la resistenza generale e la caduta di tensione. Più via si utilizzano, minore è la resistenza della connessione tra gli strati.

Questa strategia è estremamente efficace per distribuire l'alimentazione da un adattatore di ingresso a diverse parti della scheda. L'effetto netto è una caduta di tensione molto inferiore e, di conseguenza, una minore generazione di calore ( P = I DUE R ). Un fattore chiave da considerare in questa fase è il percorso di ritorno. È fondamentale garantire che attorno a questi strati di potenza esista un piano di massa solido e continuo per fornire un percorso di ritorno diretto ed evitare la creazione di loop di grandi dimensioni, che possono causare significativi problemi di interferenze elettromagnetiche (EMI).

In che modo i connettori in rame migliorano la progettazione di PCB ad alta corrente? .

Per qualsiasi rete portare notevole esistente, utilizzando un rame messo (noto anche come riempimento poligonale o riempimento in rame) è significativamente superiore all'utilizzo di una traccia semplice. Una traccia ha una larghezza fissa, ma un riempimento in rame riempie un'intera area designata con rame, aderendo automaticamente ad altre tracce e piazzole, mantenendo al contempo una distanza specifica. Questo metodo massimizza la quantità di rame utilizzata per una rete elettrica, il che offre numerosi vantaggi essenziali.

In primo luogo, la forma ampia e ampia del pour sviluppa un percorso a bassissima resistenza, riducendo al minimo la caduta di tensione e la perdita di potenza. In secondo luogo, l'ampia superficie è eccezionale per la dissipazione del calore. Il pour funziona come un dissipatore di calore integrato, diffondendo il calore lontano dai componenti caldi e irradiandolo nell'ambiente in modo più efficace. Questo è un concetto essenziale. gestione termica in stile PCB.

Quando si crea un Stile PCB ad alta corrente Tutti i principali collegamenti di alimentazione (ad esempio, VIN, VCC, GND) devono essere realizzati come colate di rame anziché come tracce, ovunque possibile. Un'ottima pratica è quella di utilizzare queste colate sugli strati esterni del PCB per la massima dissipazione del calore. È inoltre importante assicurarsi che questi collegamenti abbiano una connessione solida e diretta con i pin dei componenti e le fonti di alimentazione, evitando sottili "raggi di scarico termico" che possono creare colli di bottiglia in caso di flusso di corrente elevato.

Quali sono i passaggi importanti nella produzione di un PCB ad alta potenza? .

La procedura di produzione per un rame pesante o Stile PCB ad alta corrente richiede metodi specializzati rispetto alle schede standard. La comprensione di queste azioni aiuta i progettisti a sviluppare layout non solo elettricamente validi, ma anche producibili.

- Preparazione e pulizia del substrato: La procedura inizia con il materiale laminato (ad esempio, FR-4 , poliimmide). La lamina di rame incollata a questo substrato viene accuratamente pulita per eliminare eventuali rivestimenti anti-ossidazione e garantire un'adeguata adesione della pellicola fotoresist.

- Imaging del modello del circuito: Una pellicola fotosensibile, chiamata fotoresist, viene laminata sulla lamina di rame. Il pattern del circuito, creato con un software CAD, viene trasferito su questa pellicola utilizzando una fotomaschera ed esponendola alla luce UV. Le aree del fotoresist esposte alla luce si induriscono (o si ammorbidiscono, a seconda della procedura), formando un modello del circuito finale.

- Incisione e placcatura: È qui che le schede in rame pesante differiscono significativamente. Per i PCB standard, il rame indesiderato viene semplicemente rimosso tramite incisione. Per il rame pesante, viene utilizzata una combinazione di placcatura e incisione. La scheda può essere placcata con rame aggiuntivo per aumentarne lo spessore prima dell'ultima fase di incisione, che richiede trattamenti chimici più intensi e tempi di esposizione più lunghi per rimuovere il rame spesso e indesiderato. Questa procedura di incisione differenziale richiede una competenza specialistica.

- Perforazione: I trapani ad alta velocità e precisione sviluppano tutti i fori necessari, compresi i fori di installazione dei componenti e vie Per fori estremamente piccoli (microvia) si utilizza solitamente la foratura laser.

- Processo di placcatura a foro passante (PTH): Questa è un'azione fondamentale per le schede multistrato. I fori praticati vengono resi conduttivi depositando uno strato di rame all'interno del foro, un processo chiamato ramatura chimica seguita da una placcatura elettrolitica. Questo crea la connessione elettrica tra i vari strati del PCB. In un Progettazione PCB ad alta corrente , la densità della placcatura nel cilindro passante viene aumentata frequentemente per garantire che possa gestire la corrente necessaria senza smettere di funzionare.

- Applicazione di maschera di saldatura e serigrafia: La protezione maschera di saldatura Lo strato viene applicato su tutta la superficie della scheda, quindi esposto attraverso una maschera per rivelare selettivamente le piazzole dove verranno saldati i componenti. Successivamente, lo strato serigrafico (designatori dei componenti, loghi e così via) viene stampato sulla superficie.

- Superficie Completa: Per proteggere le piazzole di rame esposte dall'ossidazione e garantire una buona saldabilità, viene utilizzata una finitura superficiale. Le opzioni includono HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) e OSP (Organic Solderability Conservative). La scelta dipende dal costo, dai requisiti di efficienza e dal tipo di elementi.

- Test elettrici: Infine, ogni scheda viene sottoposta a un rigoroso screening elettrico. Un tester a "sonda volante" o a "letto d'aghi" controlla ogni singola nervatura per individuare aperture e cortocircuiti, assicurandosi che la scheda prodotta corrisponda perfettamente alle specifiche di stile originali.

In che modo la scelta del substrato influisce sulla resistenza e l'affidabilità del PCB? .

Il materiale di base del PCB, il substrato dielettrico , svolge una funzione importante nell'affidabilità a lungo termine di un Stile PCB ad alta corrente Sebbene la resina epossidica di vetro FR-4 (Flame Retardant 4) standard sia il prodotto più specifico ed economico, è opportuno considerare le sue barriere termiche. FR-4 ha un livello di infezione del vetro (TG) compreso tra 130 °C e 180 °C. Se una scheda si muove costantemente a questa temperatura, il prodotto potrebbe iniziare a deteriorarsi, perdendo la sua stabilità strutturale ed elettrica.

Per applicazioni che richiedono temperature di esercizio più elevate o cicli termici intensi, sono necessari prodotti avanzati. Ad esempio, la poliammide, un materiale ad alta resistenza con TG di 250 °C o superiore, è un materiale di riferimento. Protegge i suoi componenti da stress termici più intensi, il che la rende ideale per applicazioni aerospaziali, militari e industriali ad alta potenza. Altre alternative includono i PCB con nucleo metallico (MCPCB), in cui il substrato è un foglio di alluminio o rame, garantendo un'eccezionale dissipazione del calore.

La scelta del substrato influisce direttamente sulla capacità della scheda di resistere alla tensione termica. I cicli termici (raffreddamento e riscaldamento ripetuti) esercitano una tensione meccanica sull'intera struttura, in particolare fori passanti placcati (PTH) La placcatura in rame di un foro passante si espande e si contrae a una velocità diversa rispetto al materiale dielettrico circostante. Nel corso di numerosi cicli, questo può causare affaticamento e fratture nel foro passante, creando un circuito aperto. Una placcatura in rame pesante e prodotti ad alta Tg riducono significativamente questi guasti creando una struttura più robusta.

Quali sono i principi fondamentali della gestione termica? .

Efficiente gestione termica è forse l'aspetto più cruciale di un successo Stile PCB ad alta corrente L'obiettivo è allontanare il calore dalla sua fonte (ad esempio, un MOSFET di potenza, un regolatore di tensione) e dissiparlo nell'ambiente circostante. Se il calore non viene gestito, la temperatura dell'elemento aumenterà, con conseguente riduzione dell'efficienza, della durata utile e, infine, del guasto.

Il principale metodo di trasferimento del calore all'interno di un PCB è la conduzione. Tracce di rame pesanti e grandi colate di rame sono ottimi conduttori di calore, non solo di energia elettrica. Un metodo chiave è quello di utilizzare vie termiche Si tratta di fori di via posizionati direttamente sotto il pad termico di un componente che genera calore. Fungono da canali, trasferendo il calore dallo strato superiore della scheda ai velivoli di massa/alimentazione interni o inferiori. Questi velivoli fungono quindi da grandi dissipatori di calore, distribuendo il calore su una zona molto più ampia.

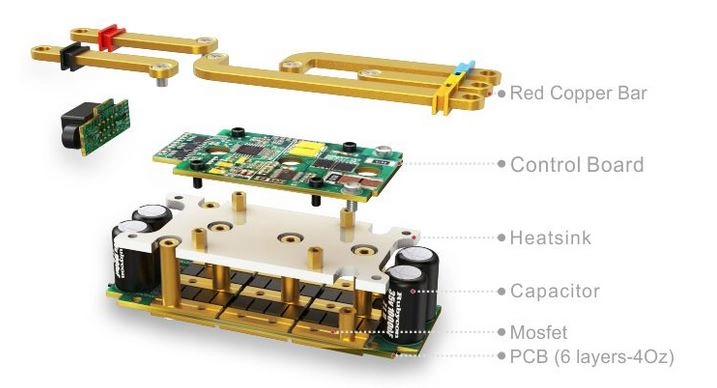

Per applicazioni ad altissima potenza, i metodi passivi integrati sono insufficienti. Esterni dissipatori di calore Sono necessari. Un dissipatore di calore è un pezzo di metallo termicamente conduttivo (normalmente alluminio o rame) con alette per ottimizzarne l'area. Viene fissato all'elemento che genera calore o a una piazzola di rame dedicata sul PCB utilizzando un adesivo termoconduttivo o elementi di fissaggio meccanici. Il calore viene condotto dal componente al dissipatore, che lo dissipa nell'aria per convezione. Un metodo termico ben eseguito integra percorsi conduttivi sul PCB con raffreddamento convettivo e radiativo dai dissipatori di calore.

Quali sono i fattori avanzati da considerare per gli stili di potenza estrema? .

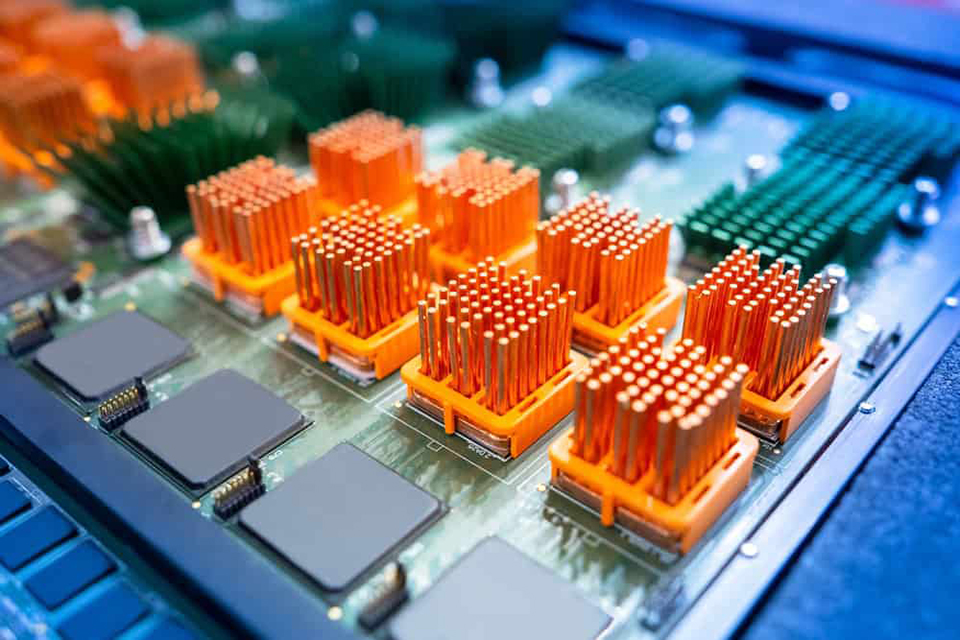

Quando si gestiscono correnti molto elevate (ad esempio, > 100 A), anche i PCB in rame più spessi potrebbero raggiungere i loro limiti. In queste situazioni, i progettisti ricorrono a opzioni più particolari. Una tecnica tipica è quella di includere barre collettrici Si tratta di barre solide di rame o alluminio lavorate, che vengono fisicamente imbullonate o saldate al PCB. Forniscono un percorso di corrente enorme e a bassissima resistenza, ben oltre la capacità anche delle piste più spesse del PCB.

Un altro metodo innovativo è l'utilizzo di componenti integrati, in cui componenti come i magneti planari (induttori e trasformatori) vengono prodotti direttamente all'interno degli strati del PCB stesso, utilizzando schemi di tracciamento a spirale. Utilizzando più strati in parallelo, questi componenti integrati possono gestire livelli di potenza considerevoli, riducendo al contempo le dimensioni generali e la complessità di assemblaggio del prodotto finale.

Infine, per ottenere le massime prestazioni termiche, i progettisti potrebbero utilizzare PCB con nucleo metallico o con retro metallico. In un MCPCB, lo strato dielettrico è molto sottile e incollato direttamente a una spessa piastra di base metallica (generalmente in alluminio). La piastra di base funge da dissipatore di calore incorporato ad alta efficienza per l'intera scheda. Questa struttura è comune nelle applicazioni di illuminazione a LED ad alta luminosità e controllo motore, dove la gestione termica è il vincolo stilistico più importante per ottenere un'affidabilità. Stile PCB ad alta corrente .

Domande frequenti (Frequently Asked Questions) .

Quanta corrente è considerata “alta corrente”?

There is no single universal worth, but normally, currents exceeding 2-5 Amperes in a restricted area, or any current above 10A, need unique Stile PCB ad alta corrente Considerazioni. Il contesto è fondamentale; anche 1A può essere "high-esistent" se il budget termico è particolarmente limitato.

Posso utilizzare il FR-4 standard per il mio progetto ad alta potenza?

Yes, FR-4 è spesso adatto, soprattutto se le temperature operative rimangono ben al di sotto della sua Tg (tipicamente 130-170 °C). Tuttavia, per applicazioni con requisiti di calore estremo o elevata affidabilità, materiali come la poliimmide o i substrati con nucleo metallico rappresentano un'opzione decisamente migliore.

Qual è la causa principale dei guasti nei PCB ad alta potenza? .

The most common failure mode is thermal. Extreme heat generated by I ² R losses can cause element failure, solder joint deterioration, or delamination of the PCB substrate itself. The 2nd most common cause is extreme voltage drop, causing system malfunction.

I calcolatori online della larghezza delle tracce dei PCB sono precisi? .

Yes, the majority of online calculators are extremely dependable as they are based upon the solutions discovered in the IPC-2221 standard. Sono uno strumento essenziale per qualsiasi Stile PCB ad alta corrente Tuttavia, bisogna sempre essere prudenti e considerare fattori reali come l'impilamento delle schede e le fonti di calore vicine.

Cos'è una "barra collettrice" e quando dovrei utilizzarla? .

A bus bar is a strong metal (typically copper or aluminum) conductor that is physically connected to the PCB to carry very high currents (frequently > 100A). You should think about utilizing a bus bar when the required existing exceeds what is useful or reputable to manage with even the heaviest copper traces on the PCB.

Perché gli angoli acuti di 90 gradi sono dannosi per le tracce ad alta corrente? .

Throughout the chemical etching procedure, the acid can pool in the inner corner of a 90-degree bend, over-etching it and lowering the trace’s cross-sectional location. This creates a “current crowding” point and a prospective hotspot. It is constantly better to utilize 45-degree bends or curved traces for smooth present flow.

Conclusione .

Sviluppare un efficace Progettazione PCB ad alta corrente è un lavoro ingegneristico multidisciplinare. Richiede una profonda comprensione dell'interazione tra principi elettrici, caratteristiche termiche, proprietà del prodotto e procedure di produzione. Aumentare semplicemente le dimensioni delle tracce non è sufficiente. È fondamentale un metodo olistico che si concentri su percorsi di potenza a bassa resistenza attraverso l'uso strategico di rame pesante, rame e strati paralleli. Questo deve essere combinato con un'attenta gestione termica strategia che elimina efficacemente il calore dalle parti vitali utilizzando vie termiche, dissipatori di calore e materiali di substrato adeguati.

Riepilogo dei segreti da asporto .

- Concentrati sulla bassa resistenza: L'obiettivo primario è quello di minimizzare le perdite I²R utilizzando tracce ampie, il rame mette e rame pesante (2 once o più).

- Determina, non pensare: Utilizzare sempre un IPC-2221 – calcolatrice basata per determinare la larghezza della traccia richiesta per la corrente target e l'aumento di temperatura appropriato.

- Utilizza numerosi livelli: Utilizzare piani di potenza paralleli cuciti insieme con molti vie per aumentare drasticamente la capacità di corrente e ridurre la caduta di tensione.

- Gestire il calore in modo aggressivo: Un robusto gestione termica Il piano non è negoziabile. Utilizzare vie termiche per dissipare il calore dagli elementi e utilizzare dissipatori di calore per i dispositivi ad alta potenza.

- La messa a terra è fondamentale: Utilizzare grandi aeromobili con terra solida per offrire un percorso di ritorno a bassa impedenza per quelli esistenti, il che è importante sia per l'integrità dell'alimentazione che per il controllo delle EMI.

- Elementi di posizione strategica: Ridurre al minimo possibile i loop ad alta corrente. Posizionare i condensatori di disaccoppiamento il più vicino possibile ai pin di alimentazione del circuito integrato che devono proteggere.

- Considera il produttore: Capire che un Progettazione PCB ad alta corrente Potrebbero essere necessarie procedure di incisione e placcatura personalizzate. Comunica chiaramente le tue esigenze al tuo laboratorio di produzione.