8 Strategie chiave per schede PCB per creare prodotti perfetti

Astratto

Nell'industria manifatturiera elettronica ferocemente competitiva come la produzione di schede PCB, il "difetto zero" si è evoluto da un obiettivo ideale a un criterio di sopravvivenza. Questo articolo utilizza 8 strategie sistematiche, combinate con standard di certificazione del settore, tecnologie di test avanzate e pratiche di gestione della catena di approvvigionamento, per fornire alle aziende manifatturiere elettroniche una soluzione completa dal design al post-vendita. L'articolo introduce specificamente strumenti autorevoli come SiliconExpert e, attraverso l'analisi di casi e la consulenza di esperti, aiuta i produttori a superare i colli di bottiglia della qualità e a ottenere un duplice miglioramento dell'affidabilità del prodotto e della competitività del mercato.

Sommario

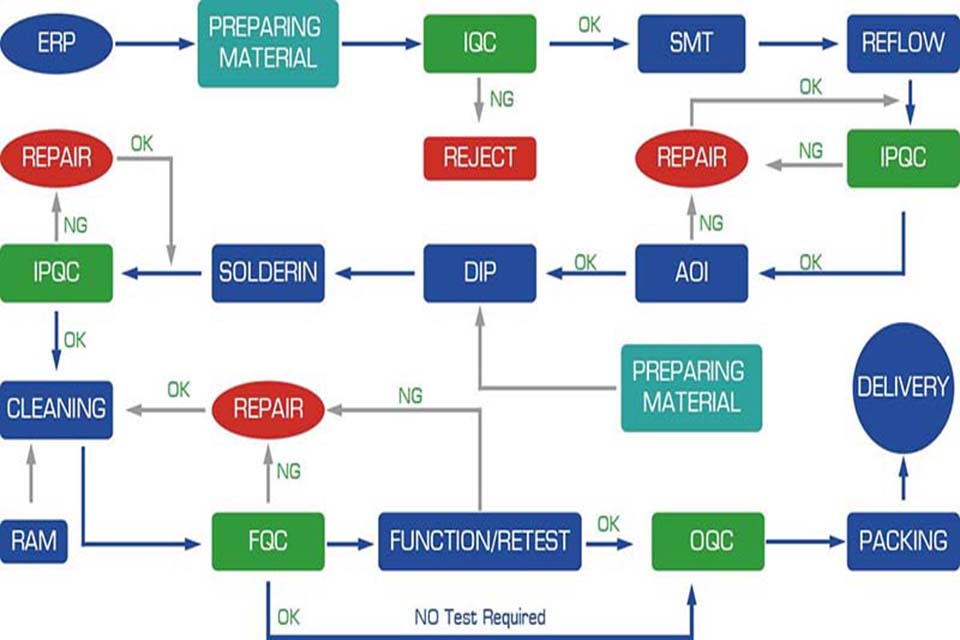

Core pcb baoard strategy 1: Intelligent test system construction

Test technology matrix upgrade

- Test in-circuit (ICT): Copertura dei difetti del 99,5% ottenuta tramite sonde mobili

- Ispezione ottica automatica (AOI): Tasso di riconoscimento dei difetti superiore del 18% rispetto all'ispezione visiva tradizionale

- Test funzionale (FCT): Simula scenari applicativi reali per verificare la stabilità del sistema

Caso: Foxconn ha ridotto il tasso di difetti della scheda madre dallo 0,31% allo 0,051% implementando il sistema di ispezione AOI+X-ray

Test frequency optimization model

| Tipo di prodotto | Frequenza di test iniziale | Frequenza di test stabile |

|---|---|---|

| Elettronica di consumo | Ispezione completa al 100% | Ispezione casuale per lotto (5%-10%) |

| Attrezzature mediche | Ispezione completa al 100% | Ispezione casuale di 1 pezzo ogni 500 pezzi |

| Aerospaziale | Ispezione completa al 100% | Ispezione casuale di 1 pezzo ogni 100 pezzi |

Core pcb board Strategy 2: Certification system and supplier evaluation

Key certification list

- ISO 9001: Sistema di gestione della qualità di base

- Norma ISO 13485: Standard specifico per dispositivi medici

- AS9100: Specifica per l'industria aerospaziale

- IECQ QC 080000: Gestione del processo di sostanze pericolose

Dimensioni di valutazione del fornitore:

- Capacità tecniche: Rapporto di esperienza di prodotti elettronici di Classe 2/Classe 3

- Livello dell'attrezzatura: Copertura delle apparecchiature di calibrazione (consigliata ≥95%)

- Record di audit: Tempi di audit interno annuali (≥4 volte)

- Risposta alle emergenze: Meccanismo di feedback sui difetti entro 48 ore

Core pcb board Strategy Three: Supply Chain Quality Control

Anti-counterfeiting detection technology

- Analisi spettrale XRF: Identificare i componenti metallici

- Verifica della codifica laser: Tracciamento univoco dell'identificazione del chip IC

- Tracciabilità blockchain: Stabilire un archivio inalterabile della catena di approvvigionamento

Strategia di controllo dei costi:

- Adottare il modello della "curva dei costi della qualità"

- Stabilire un sistema di approvvigionamento gerarchico "rosso, giallo, verde"

Core pcb board Strategy Four: Design for Manufacturability Optimization

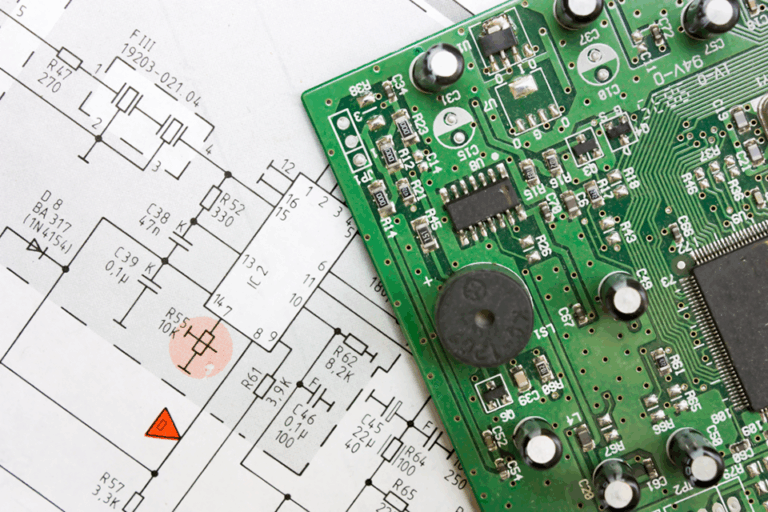

Application of DFM principles

- Layout PCB: Spaziatura dei pad ≥ 0,2 mm (standard IPC-7351)

- Selezione dei componenti: Si preferiscono i dispositivi certificati JEP106

- Compatibilità del processo: Ottimizzazione della curva di temperatura di riflusso SMT

Core pcb board Strategy Five: High Complexity Project Management

Project Maturity Model

| Fase | Indicatori chiave |

|---|---|

| Fase concettuale | Completamento FMEA 100% |

| Fase di sviluppo | Copertura DFMEA ≥ 85% |

| Fase di produzione di massa | Completezza del documento PPAP 100% |

Consulenza di esperti:

- I produttori di dispositivi medici devono garantire che i fornitori abbiano capacità di gestione del rischio ISO 14971

- Si raccomanda ai progetti di avionica di adottare il processo di verifica standard DO-254

Core pcb board Strategy Six: Full Lifecycle Service Support

PLM System Functional Module

- Gestione dei requisiti: Tracciamento delle richieste di modifica del cliente

- Controllo delle modifiche: Automazione ECN (notifica di modifica ingegneristica)

- Gestione dei documenti: Rispettare le normative 21 CFR Parte 11

Caso: Siemens ha abbreviato il ciclo di iterazione del prodotto del 40% attraverso il sistema Teamcenter PLM

Core pcb board Strategy 7: Manufacturing process standardization

Process control parameter table

| Processo | Intervallo di controllo | Frequenza di ispezione |

|---|---|---|

| Stampa SMT | Spessore della pasta saldante 200±25μm | 3 volte per turno |

| Saldatura a riflusso | Temperatura di picco 245±5℃ | 1 volta all'ora |

| Saldatura ad onda | Temperatura di preriscaldamento 110±10℃ | Ogni lotto di produzione |

Raccomandazione di attrezzature avanzate:

- [Stampante DEK]

- [Forno di riflusso MARCH]

Core pcb board Strategy 8: After-sales guarantee system construction

Fault analysis process

- Raccolta dati: Il sistema EDAC raccoglie i dati di guasto in loco

- Analisi della causa principale: Il metodo FMEA+8D individua i problemi

- Miglioramento continuo: Tracciamento CAPA (azione correttiva e preventiva)

Impegno di servizio:

- Le apparecchiature mediche offrono una garanzia di 5 anni

- I prodotti di controllo industriale promettono una risposta in loco di 72 ore

FAQ: Frequently asked questions about zero defect implementation

How to choose a suitable EMS supplier?

Utilizzare il metodo di valutazione "3C": Certificazione, Capacità, Caso di studio. Si raccomanda di dare priorità ai fornitori con certificazione J-STD-001.

How does the test frequency balance cost and quality?

Applicare il "modello di equilibrio costo-qualità", utilizzare test al 100% nella fase iniziale e campionare secondo AQL 2.5 dopo la stabilizzazione

How to deal with the risk of counterfeit components?

Stabilire un sistema di "tripla verifica": rilevamento XRF + audit del fornitore + tracciabilità blockchain.

What benefits can DFM optimization bring?

Il caso Motorola dimostra che l'ottimizzazione DFM può ridurre i costi di produzione del 18% e abbreviare il ciclo di produzione del 30%

What certifications should medical device manufacturers pay special attention to?

È necessario ottenere la certificazione ISO 13485 ed è consigliabile superare contemporaneamente MDSAP (Medical Device Single Audit Program) per soddisfare i requisiti normativi multinazionali.

Come quantificare il valore aziendale di zero difetti?

Fare riferimento alla "formula del costo della qualità": TCQ = costo di prevenzione + costo di identificazione + costo di guasto. Un'azienda di elettronica di consumo risparmia più di 2,4 milioni di dollari in costi di qualità annuali attraverso il piano a difetti zero

Riepilogo e guida all'azione

Per ottenere una produzione a difetti zero, è necessario costruire un sistema di qualità a catena completa di "progettazione-produzione-servizio". Si raccomanda alle imprese di procedere nelle seguenti fasi:

- Diagnosticare la situazione attuale: Utilizzare il metodo [Six Sigma DMAIC] per valutare i processi esistenti

- Dare priorità al miglioramento: Sviluppare piani di miglioramento per i primi 3 tipi di difetti

- Investimento tecnologico: Pianificare l'approvvigionamento di apparecchiature AOI e l'implementazione del sistema PLM

- Sviluppo dei talenti: Coltivare ingegneri DFM e team di cintura nera Six Sigma