4 tipi di analisi scadente dell'assemblaggio SMT

Analisi completa del cattivo assemblaggio SMT: 4 tipi di cause di difetti e soluzioni di produzione ad alta precisione

Riassunto: Nel campo della produzione elettronica, Assemblaggio SMT (tecnologia a montaggio superficiale) è il processo principale dei servizi di fonderia PCBA, ma fino a 4 tipi di problemi di saldatura scadenti nel processo di produzione incidono direttamente sulla qualità del prodotto e sulla fiducia dei clienti.

Based on industry authoritative standards (such as IPC-A-610) and the practices of leading global companies, this article systematically analyzes the causes of key defects such as empty soldering, bridging, and board explosion, and provides feasible process optimization solutions to help companies achieve yield improvement and cost reduction and efficiency improvement.

Sommario

I. Difetti di qualità della saldatura: dalle micro giunzioni di saldatura ai macro guasti

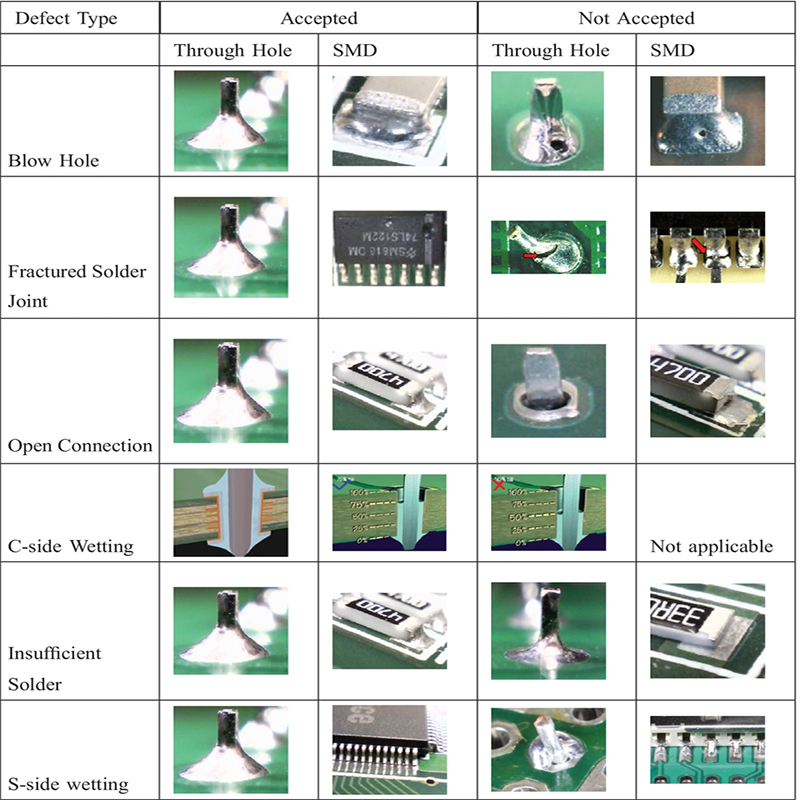

1. Saldature vuote e false saldature: killer elettrici nascosti

Prestazioni: i giunti di saldatura non sono ben saldati, causando circuiti aperti o una trasmissione anomala del segnale. Cause profonde:

• Difetti materiali: ossidazione dei pad e attività insufficiente della pasta saldante (si consiglia di utilizzare una pasta saldante no-clean contenente attivatore 3.0%).

• Processo fuori controllo: La velocità di riscaldamento della zona di preriscaldamento della saldatura a rifusione è superiore a 3 °C/s, causando la volatilizzazione prematura del flusso. Soluzione:

• Controllo preciso della stampa della pasta saldante: Utilizzare una rete di acciaio tagliata al laser (tolleranza ±15μm) e utilizzare SPI (rilevatore di pasta saldante) per monitorare lo spessore in tempo reale (valore target 0,12-0,15 mm).

• Ottimizzazione della curva di temperatura: Impostare una curva di riflusso a tre stadi (preriscaldamento 120-150°C/90 s, riflusso 217-245°C/60 s, pendenza di raffreddamento <4°C/s).

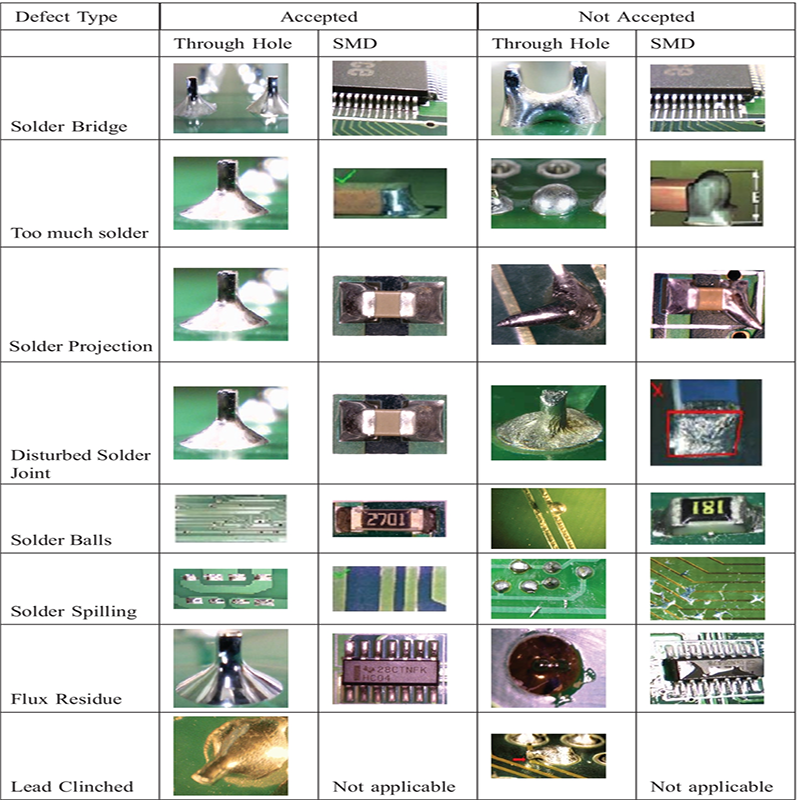

2. Bridging e saldatura a freddo: doppie sfide dell'assemblaggio SMT ad alta densità

Caso tipico: il rischio di ponticellamento aumenta di 30% quando il passo dei pin del package QFP è inferiore a 0,4 mm. Principali innovazioni tecnologiche:

• Design in maglia d'acciaio:Per i componenti a passo fine viene utilizzato un design di apertura trapezoidale (riduzione della larghezza di 5%) per ridurre la quantità di pasta saldante rilasciata.

• Saldatura con protezione all'azoto: Iniettare azoto (contenuto di ossigeno <1000 ppm) nel forno di riflusso per ridurre la tensione superficiale e impedire gli schizzi di cordone di saldatura.

II. Assemblaggio SMT di componenti anomali: il gioco tra precisione e affidabilità

1. Parti sbagliate e inversione di polarità: punti ciechi nella gestione collaborativa della supply chain

Avviso sui dati: gli incidenti di lotto causati da parti sbagliate rappresentano 18% di Assemblaggio SMT Perdite di qualità. Sistema di prevenzione e controllo:

• Tracciabilità intelligente dei materiali: Importa il sistema MES e utilizza il codice QR per ottenere la tracciabilità completa dalla distinta base al posizionamento.

• AOI (ispezione ottica automatica): Dopo il posizionamento, installare una stazione di ispezione con doppia telecamera per identificare la polarità e la serigrafia dei componenti (precisione ±0,01 mm).

2. Posizione flottante: controllo del posizionamento da una prospettiva dinamica

Causa principale: fluttuazione della pressione del vuoto dell'ugello >10% o errore di altezza di posizionamento >0,05 mm. Percorso di aggiornamento dell'apparecchiatura:

• Macchina di posizionamento ad alta precisione: Utilizzare un sistema di visione a fuoco volante (come Fuji NXT III) per ottenere una precisione di posizionamento di 15 μm.

• Tecnologia di soppressione delle vibrazioni: Aggiungere uno smorzatore attivo alla testa di posizionamento ad alta velocità per ridurre lo scostamento causato dall'inerzia del movimento.

III. Danni e contaminazione dei PCB: innovazione collaborativa della scienza e della tecnologia dei materiali

1. Esplosione e deformazione: soluzione ingegneristica al guasto termodinamico

Innovazione del materiale:

• Selezione della scheda ad alta frequenza: Utilizza il substrato TG170 privo di alogeni, che migliora la resistenza alla temperatura di 40% (rispetto al tradizionale FR-4).

• Design di impilamento simmetrico: Implementare un layout bilanciato con foglio di rame (tolleranza ±5%) per PCB con più di 8 strati per ridurre la differenza nel coefficiente di espansione dell'asse Z.

2. Sfere di saldatura e corpi estranei: la guerra del controllo della pulizia a livello nanometrico

Standard per le camere bianche:

• Controllo delle particelle: soddisfano lo standard ISO 14644-1 Classe 7 (particelle ≤352.000 per metro cubo > 0,5μm).

• Protezione elettrostatica: resistenza superficiale della superficie di lavoro 1×10^6-1×10^9Ω, umidità controllata a 40-60%RH.

IIII. Ingegneria sistematica della qualità dell'assemblaggio SMT: controllo completo del processo da DFM a SPC

1. Prevenzione lato progettazione (DFM)

• Ottimizzazione del pad: i cuscinetti a forma di osso di cane vengono utilizzati per i componenti 0201 per ridurre il rischio di lapidi.

• Progettazione del dissipatore di calore: i fori di dissipazione del calore sono posizionati attorno ai dispositivi ad alta potenza (apertura 0,3 mm, spaziatura 1 mm).

2. Monitoraggio della produzione (SPC)

• Controllo dei parametri chiave: Imposta i grafici di controllo Xbar-R (CPK≥1,33) per lo spessore della pasta saldante, la temperatura di picco di riflusso, ecc.

• Previsione dei difetti dell'IA: Analizza i dati storici in base ad algoritmi di deep learning per avvisare in anticipo di saldature fredde e false tendenze alla saldatura.

Riepilogo e guida all'azione

La qualità dell'assemblaggio SMT è il risultato del coordinamento quadridimensionale di materiali, attrezzature, processi e gestione. Le aziende devono istituire un sistema di qualità che copra l'intero ciclo di vita dei prodotti. I percorsi specifici includono:

- Technology upgrade: Introduce intelligent inspection equipment such as 3D SPI and AOI (refer to Koh Young solution).

- Implementazione standard: implementare gli standard di rilavorazione IPC-7711 e i requisiti di saldatura J-STD-001.

- Ecological synergy: Jointly develop customized materials with solder paste suppliers (such as Alpha Metals).

Contatta il nostro team di Assemblaggio SMT Gli esperti possono ora ottenere il "White Paper sull'assemblaggio di PCB ad alta densità" e servizi gratuiti di diagnosi della linea di produzione, e lavorare insieme per creare un nuovo punto di riferimento per la produzione elettronica a zero difetti!