Che cosa è un BGA (Ball Grid Array)?

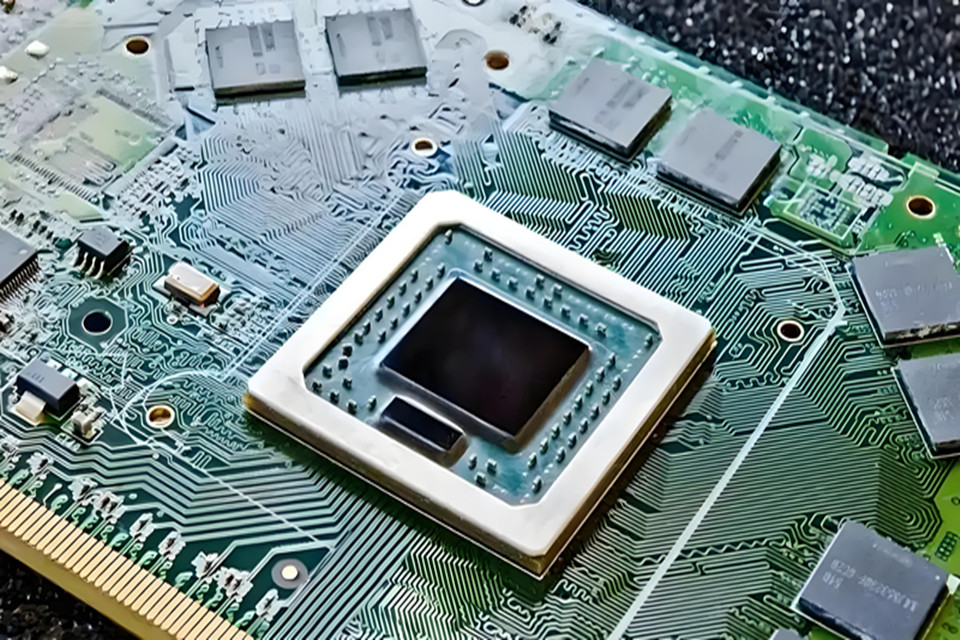

Il test X-RAY serve per testare BGA, QFN e così via,Array a griglia di sfere (BGA) La tecnologia di packaging è una tecnologia di montaggio superficiale utilizzata nei circuiti integrati. Questa tecnologia viene spesso utilizzata per fissare in modo permanente dispositivi come i microprocessori. Il packaging BGA può offrire più pin rispetto ad altri package come i package dual in-line o quad flat. L'intera superficie inferiore del dispositivo può essere utilizzata come pin anziché solo la periferia. Può anche avere una lunghezza media dei fili inferiore rispetto al tipo di package con limitazione della periferia per ottenere migliori prestazioni ad alta velocità. Il packaging Ball Grid Array (BGA) è una matrice realizzata sul fondo del substrato del package, e le sfere di saldatura sono interconnesse con il circuito stampato (PCB) come estremità I/O del circuito. Il dispositivo confezionato utilizzando questa tecnologia è un dispositivo a montaggio superficiale. BGA (Ball Grid Array), indicato come BGA, è tradotto come packaging spherical contact array e può anche essere tradotto come "ball grid array" o "network solder ball array" e "spherical array" e così via. Si tratta di un package a montaggio superficiale per LSI multi-pin, in cui i contatti sferici sono realizzati in una matrice sul retro del substrato come pin e l'LSI è assemblato sulla parte anteriore del substrato (alcuni chip BGA e le estremità dei conduttori si trovano sullo stesso lato del substrato).

Quali sono le caratteristiche del Ball Grid Array (BGA)?

Ecco le 10 principali caratteristiche dei pacchetti BGA:

- Pacchetto BGA elevata densità di I/O, applicazioni ad alta frequenza prima scelta

- Griglia a sfere BGA elevate prestazioni di dissipazione del calore, stabilità del chip garanzia

- Tecnologia del pacchetto BGA bassi parametri parassiti, ritardo di trasmissione del segnale minimizzato

- Pacchetto BGA sottile e leggero, altamente integrato salvaspazio

- Processo di confezionamento BGA produzione automatizzata, produzione di massa basso costo

- Pacchetto BGA tecnologia di saldatura complanare, affidabilità aumentare del 30

- Pacchetto BGA anti-interferenza elettromagnetica, comunicazione ad alta velocità prestazioni eccellenti

- Pacchetto BGA ottimizzazione della gestione termica, controllo del consumo energetico più efficiente

- Pacchetto BGA supporta chip con un elevato numero di pin, processore grafico scelta ideale

- Pacchetto BGA è ampiamente utilizzato in elettronica di consumo/server/elettronica per autoveicoli.

Che tipo di Ball Grid Array (BGA)?

Di seguito è riportato un riepilogo dei tipi, dei principali vantaggi e svantaggi di Confezionamento BGA.

Tipi di packaging BGA e vantaggi principali

| Tipi di imballaggio BGA | Vantaggi principali | Scenari applicativi tipici |

|---|---|---|

| Imballaggio TBGA | vettore flessibile, eccellente adattamento termico, scelta economica | Elettronica di consumo soluzione a basso costo |

| Imballaggio CBGA | Substrato ceramico, elevata tenuta all'aria, forte affidabilità a lungo termine | Scenari di alta affidabilità militare/aerospaziale |

| Imballaggio FCBGA | Chip a conchiglia, elevata efficienza di dissipazione del calore, anti-interferenza elettromagnetica | Elaborazione ad alte prestazioni/server |

| Imballaggio PBGA | substrato di plastica, basso costo, buon adattamento termico | Elettronica di consumo di fascia media e bassa |

| Imballaggio FBGA | Sfere di saldatura a passo fine, layout ad alta densità, adatto per chip di memoria | Controller di archiviazione/memoria DDR |

| Imballaggio UFBGA | Sfere di saldatura estremamente fini, dimensioni più piccole, eccellenti prestazioni ad alta frequenza | Chip di comunicazione 5G/IoT |

Vantaggi e svantaggi del pacchetto BGA

| Vantaggi principali | Caratteristiche principali | Espressione dei dati | Svantaggi principali | Soluzione |

|---|---|---|---|---|

| Alta densità I/O | Applicazione ad alta frequenza | Il numero di pin supera di 3 volte quello degli imballaggi tradizionali | Sensibile all'umidità | Imballaggio a prova di umidità + processo di saldatura a riflusso |

| Parametri parassiti bassi | Piccolo ritardo nella trasmissione del segnale | Stabilità del circuito migliorata da 40% | Processo complesso | Attrezzatura ad alta precisione + linea di produzione automatizzata |

| Design leggero | Volume ridotto di 50% | Risparmia spazio sul PCB | Rielaborazione difficile | Rilevazione raggi X + strumenti speciali di rilavorazione |

| Elevata efficienza di dissipazione del calore | Il chip tocca direttamente l'aria | FCBGA ha le migliori prestazioni di dissipazione del calore | Differenza di dilatazione termica | Progettazione dell'ottimizzazione del materiale di adattamento termico |

| Produzione automatizzata | Saldatura complanare | Riduzione dei costi di 30% | Costo più elevato | Acquisto all'ingrosso + ottimizzazione dei processi |

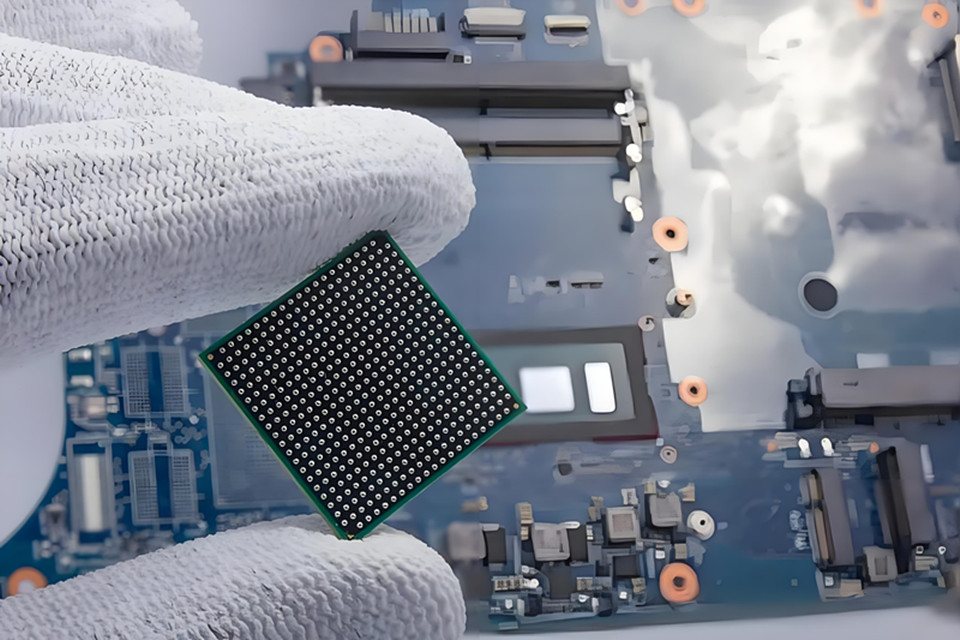

Come si salda il Ball Grid Array (BGA) al PCB?

Di seguito è riportato un riepilogo dei passaggi principali della saldatura dei BGA sui PCB, insieme a informazioni sulle tecniche di saldatura ad alta densità, sull'ottimizzazione del profilo di temperatura e altro ancora:

1. Pre-elaborazione e allineamento

Rimozione dell'umidità di cottura: PCB e BGA devono essere cotti a 80-90 °C per 10-20 ore per evitare bolle di saldatura.

Pulizia della superficie: rimuovere il grasso e lo strato di ossidazione dai pad del PCB con alcol o acqua di lavaggio della scheda per garantire l'adesione della pasta saldante.

Allineamento preciso: tramite posizionamento ottico o allineamento manuale del BGA attorno alla linea serigrafica, consentendo l'offset 30% e l'uso dell'autocorrezione della tensione dello stagno fuso.

2. Stampa e fissaggio della pasta saldante

Stampa della pasta saldante: applicare uniformemente la pasta saldante (senza piombo/con piombo) utilizzando uno stencil con spessore e aperture corrispondenti al diametro della sfera BGA.

Fissaggio BGA: premere leggermente il BGA sul PCB ed evitare che si sposti con l'aiuto di una penna a ventosa o di un bonder.

3. Controllo della saldatura a riflusso

Profilo di temperatura: in tre fasi: preriscaldamento (riscaldamento 3-5 ℃/s), mantenimento (penetrazione uniforme del calore), riflusso (picco 220-235 ℃ stagno fuso).

Selezione dell'attrezzatura: postazione di rilavorazione BGA o forno di riflusso con ugelli ad aria calda per coprire il bordo del chip ed evitare il surriscaldamento locale.

4. Raffreddamento e ispezione

Raffreddamento lento: velocità di raffreddamento naturale 3-10°C/s per evitare crepe nei giunti di saldatura o deformazioni del PCB.

Verifica della qualità: fluoroscopia a raggi X della struttura del giunto di saldatura, ispezione AOI dell'aspetto, test funzionale per garantire la connessione elettrica.

Soluzione ottimizzata

Progettazione anti-interferenza: il substrato flessibile TBGA è preferito negli scenari ad alta frequenza per ridurre la perdita di segnale.

Miglioramento della dissipazione del calore: chip flip FCBGA + riempimento adesivo termoconduttivo per migliorare l'efficienza di dissipazione del calore dei dispositivi ad alta potenza.

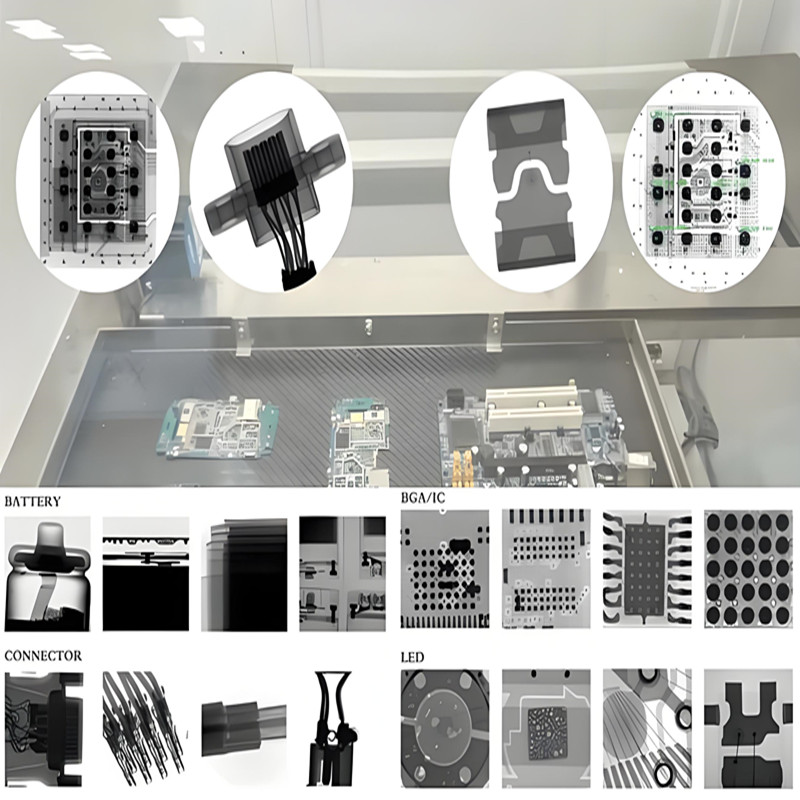

Che cosa è il test a raggi X?

Il test a raggi X è un metodo di prova non distruttivo consolidato che utilizza raggi X a bassa energia per rilevare la struttura interna e la qualità dell'oggetto senza danneggiarlo. Questo metodo è ampiamente utilizzato nel settore industriale, in particolare nei test. componenti elettronici, prodotti di imballaggio per semiconduttori, circuiti stampati, ecc.

Ricerca di difetti interni non distruttivi

– raggi X a bassa energia Il PCB/semiconduttore rivela difetti senza perdite.Varietà per pacchetti diversificati

- DIP/SOP/QFN/BGA/Flipchip Analisi per componenti elettronici .

Test completi in fasi

- Controllo qualità individuale/FA/QC/QA/R&S Flussi di lavoro Con rilevamento automatico dei difetti .

Immagini 3D avanzate per la precisione

- Imballaggio Semcover E Scheda PCB nuda ispezionato a livello micro .

Importante per le industrie ad alto valore

- Automotive/aerospaziale/medico sistema sono validi con standard di zero guasti .

Rilevamento dei difetti con competenza e costi contenuti

– Batteria IGBTS/LED/Li-ion Testato per affidabilità a lungo termine .Test non commerciali sulla fusione di alluminio

- Integrità dei componenti metallici verificato con mappe di densità dei raggi X .

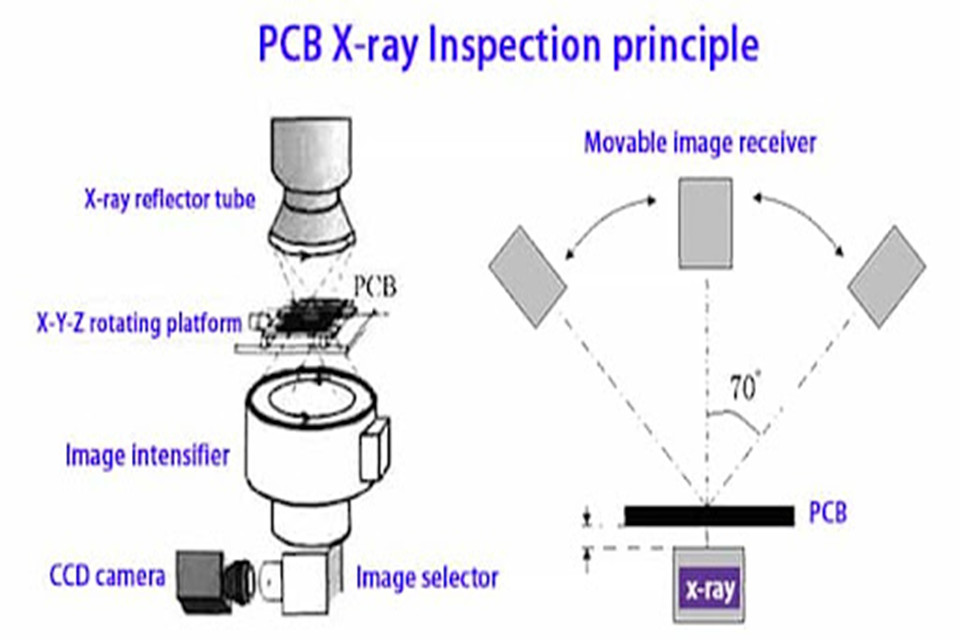

Come funziona il test PCBX-RAY?

Come funziona il test X-RAY?

X-RAY Test esegue prove non distruttive mediante la penetrazione dei raggi X e la differenza di assorbimento dei materiali. Il suo processo principale è il seguente:

Generazioni di raggi X: Le sorgenti di raggi X (come il tubo a raggi X) che testano l'oggetto in prova emettono raggi X ad alta energia ad alta pressione

Assorbimento e imaging dei materiali:Il contenuto di diversa densità o spessore ha diversi tassi di assorbimento dei raggi X (ad esempio: i metalli assorbono di più, la plastica di meno). I raggi X penetrati vengono catturati dal rivelatore per creare un'immagine opposta (simile a un'"ombra"), che riflette la struttura interna dell'oggetto.

Identificazione del difetto:Il sistema di elaborazione delle immagini analizza la differenza opposta e identifica i difetti interni (come vuoti misti, crepe, difetti, ecc.). -L'apparecchiatura ad alta risoluzione combinata con l'algoritmo AI può contrassegnare automaticamente i difetti e generare report.

Panorama applicativo:

- Produzione elettronica: Trova sfere di saldatura BGA/QFN, giunti di saldatura PCB e strutture di confezionamento 3D.

- Ispezione industriale: Controllare fusioni di metallo, giunti saldati e componenti aerospaziali.

- Anticontraffazione: Identifica i falsi confrontando le differenze strutturali interne tra componenti reali e falsi.

Caratteristiche:

- Non distruttivo: Non è necessario smontare i campioni per proteggere prodotti di valore elevato.

- Efficiente e preciso:L'ispezione di strutture complesse può essere completata in un'unica scansione e la precisione nell'identificazione dei difetti può raggiungere il livello del micron.

- Analisi multidimensionale: Supporta l'imaging 2D e la tomografia 3D (tecnologia TC) per soddisfare diverse esigenze di ispezione.

Riepilogo del confronto tra test radiografico 2D e test radiografico 3D

| Dimensione | Test radiografico 2D | Test radiografico 3D |

|---|---|---|

| Tipo di immagine | Proiezione planare | Modello di ricostruzione 3D |

| Posizione del difetto | Proiezione unidirezionale, possibile occlusione | Analisi multi-angolo, posizionamento accurato delle posizioni dei difetti |

| Scenari applicabili | Struttura semplice, screening veloce | Struttura complessa, rilevamento ad alta precisione |

| Costo ed efficienza | Basso costo, elevata velocità di rilevamento | Costo elevato, tempo lungo |

Applicazioni tipiche:

- 2D: Rilevamento di cortocircuito nei giunti di saldatura BGA, offset dei pin QFP.

- 3D: Difetti di accatastamento dei chip, analisi dei pori a livello micron.

Quali sono i principali vantaggi dell'esame a raggi X?

Perché scegliere X-RAY Test per la produzione e l'assemblaggio di PCB?

Applicare difetti PCB nascosti

- Scoprire Vuoti di saldatura , Disallineamenti , E Bizing In tempo reale.

- Identificare crepe interne in PCB multistrato con precisione.

Controllo qualità PCB complesso Rivoluzione

- Ispezione PCB ad alta densità E componenti corti efficacemente.

Copia Assemblea del Consiglio Multi-Lear con una prova di scommessa.

- Ispezione PCB ad alta densità E componenti corti efficacemente.

Ridurre il rischio di guasto del prodotto

- Arresta i guasti sul campo E danno alla reputazione con rilevamento iniziale dei difetti.

- Garantire Sistemi critici per la sicurezza Standard di affidabilità completi.

Riduzione dei costi con la diagnosi precoce

- Meno tariffe di rottamazione E costo di rielaborazione attraverso l'ispezione attiva.

- Adattamento Efficienza produttiva E Miglioramento della resa .

Aumentare i limiti AOI

- Guarda oltre Punto cieco AOE con visibilità a 360° dei raggi X.

- Analisi altezza della pasta saldante E zero percento automaticamente.

Rendi la tua produzione a prova di futuro

- BGA/QFN/Flipchip e adattarsi alle tendenze avanzate del packaging.

-Milia IPC-A-610 E Jedec originariamente secondo gli standard di conformità.

- BGA/QFN/Flipchip e adattarsi alle tendenze avanzate del packaging.

Risolvere i problemi di qualità di BGA, QFN, packaging 3D e componenti contraffatti

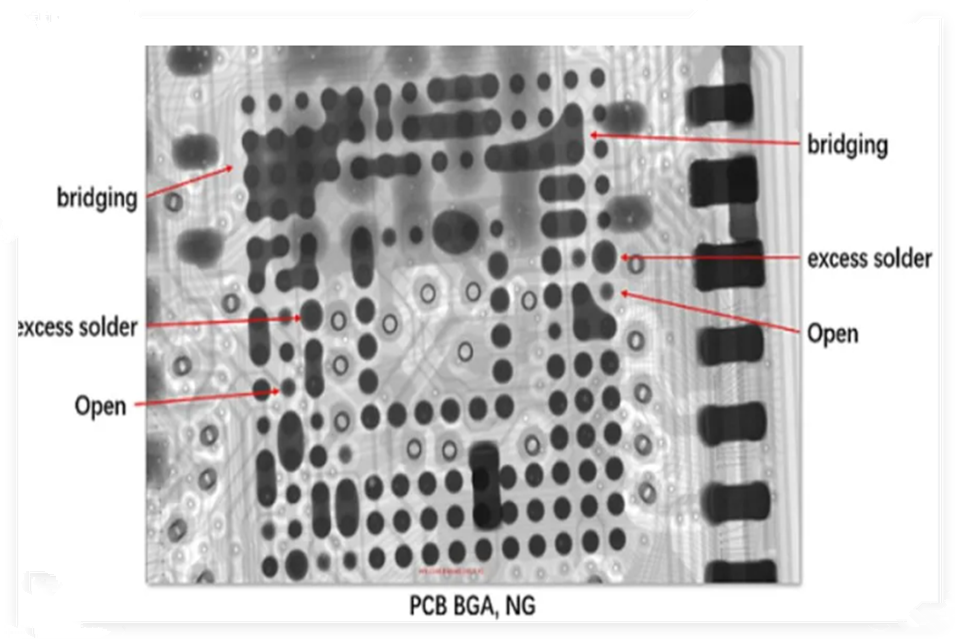

Quali sono i difetti più comuni individuati dai raggi X?

- Rileva una varietà di componenti del pacchetto, come BGA/QFN/Flipchip, con forte applicabilità.

- Osservare la struttura del die di impilamento dei chip, presentano chiaramente il layout interno e le linee di rilegatura.

- Identificare con precisione i difetti del pacco, come crepe, bolle, giunzioni di saldatura fredde.

- Rilevamento dell'area cieca AOI penetrante, compensando i limiti della rilevazione ottica, completa ed efficiente.

- Analizzare i difetti interni dei prodotti, come la saldatura anomala di componenti elettronici, con forte visualizzazione.

- Misura automaticamente il rapporto di bolla, giudizio intelligente dell'IA, risultati accurati e affidabili.

- Quantificare l'altezza di scorrimento DIP, standardizzare la valutazione e migliorare la coerenza dei processi.

- Analisi dei difetti di imaging ad alta definizione, facilitare l'individuazione dei guasti e supportare la tracciabilità dei dati.

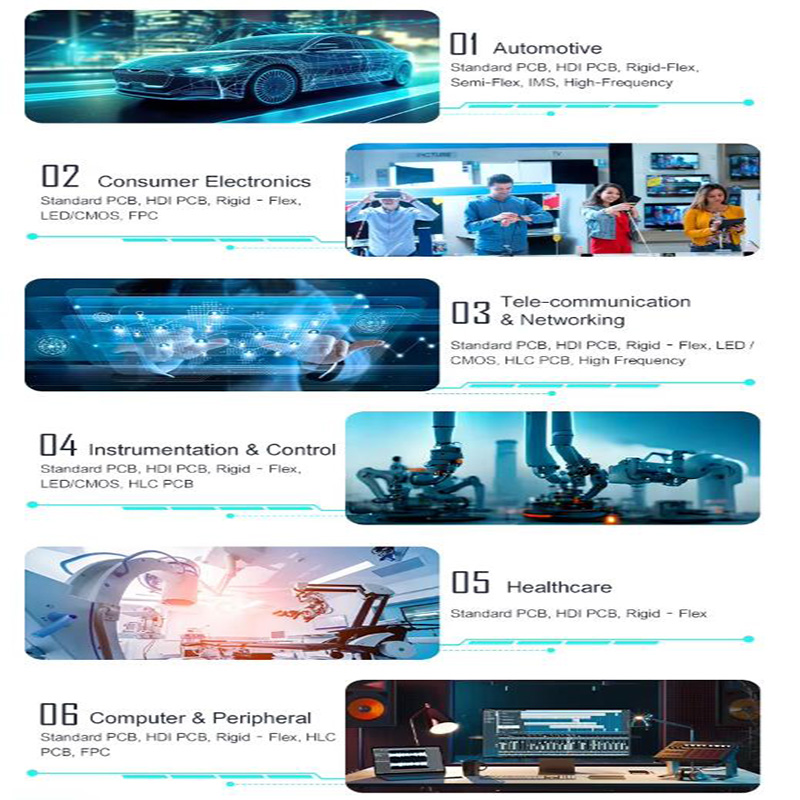

Quali sono le applicazioni dei test a raggi X nei vari settori?

1. Aerospaziale: Rilevare parti contraffatte

- Garantire conformità PCB di livello militare (AS9100/MIL-STD).

- Validazione del sistema mission-critical con Imaging a raggi X 3D.

Automotive: convalidare i sistemi di sicurezza

- Ispezione del controller dell'airbag per rischio di guasto zero.

- Test PCB in ambienti difficili nei veicoli elettrici e nei sistemi ADAS.

Elettronica di consumo: aumenta l'affidabilità

- Controllo qualità PCB ad alta densità per smartphone/tablet.

- Rilevamento dei difetti della tecnologia indossabile in design compatti.

Dispositivi medici: precisione salvavita

- Validazione del dispositivo impiantabile conforme alla FDA.

- Ispezione PCB ECG/ventilatore con precisione sub-micrometrica.

Telecomunicazioni: garanzia dell'infrastruttura 5G

- Test PCB ad alta frequenza per stazioni base 5G.

- Integrità della scheda multistrato nelle apparecchiature di rete.

Industriale: soluzioni per ambienti difficili

- Attrezzatura per petrolio e gas a raggi X per sensori sottomarini.

- Validazione PCB per energia rinnovabile (inverter solari/eolici).

Perché il test a raggi X è essenziale per ogni settore

Come scegliere il test radiografico giusto?

5 fattori principali per scegliere il tuo partner per il test X-RAY

Garantisci una produzione basata sulla qualità con il fornitore di test non distruttivi e difetti accurati per componenti elettronici di importanza critica.

Scegliere il test radiografico corretto

1. 🔍 risoluzione submine e scansione TC 3D

Copia l'integrità del PCB multistrato con una precisione <2,5 μm e analisi BGA zero. Priorità al sistema che offre:

• Tomografia automatica 2.5D/3D

• Gestione di componenti ad alta densità

• Ispezione certificata IPC-610

2. 🛡 Competenza specifica del settore

Richiedi la verifica di livello aerospaziale e il protocollo di controllo qualità dei veicoli a motore. Si prega di attestarlo:

• Oltre 10 anni di esperienza nei test PCB medicali/5G

• Conformità ISO 13485 e IATF 16949

• Librerie Dosha BGA/CSP

3. ⏱ Rapidità di risposta e scalabilità

Scegli l'analisi in giornata e l'elaborazione in batch di grandi volumi per garantire:

• Velocità di scansione <5 minuti/pannello

• Supporto alla linea di produzione 24 ore su 24, 7 giorni su 7

• Lancio personalizzabile

4. 📊 Analisi Dosha basata sull'intelligenza artificiale

Sfrutta il calcolo automatico zero% e la reazione del processo in tempo reale. Caratteristiche principali:

• Segnalazione obbediente IPC-7095

• Integrazione dei dati basata su cloud

• Mappa dei guasti causati dalla radice

5. 🤝 ROI - Assistenza clienti

Partner selezionati che offrono assistenza tecnica 24 ore su 24, 7 giorni su 7 e audit di processo gratuiti. Priorità:

• Servizi di rappresentanza in loco

• Ottimizzazione della rilavorazione BGA

• Piani di mantenimento della vita

Perché scegliere noi come partner per i tuoi test a raggi X?

Perché scegliere SevenPCBA per i test a raggi X?

Competenza tecnica

- Controllo qualità aerospaziale/difesa per Imaging a raggi X 3D

- Analisi Dosha BGA/QFN per Scansione TC 2.5D/3D

- Certificazione AS9100/ISO 9001 Test non distruttivi

Garanzia di qualità

- Per rilevare difetti ad alta risoluzione in PCB e semiconduttori

- Rapporto di livello R&S Con classificazione automatizzata dei difetti

- Soluzione personalizzata per la qualità della produzione ad alta economia

Punti salienti del successo del cliente

- Riduzione dei guasti nell'area 35% Aerospaziale per i clienti

- Conformità FDA 100% Per i produttori di apparecchiature mediche

- Prevenzione delle richieste di garanzia BGA Dosual tramite identificazione

- Verifica dell'elettronica automobilistica Con standard zero guasti

- Controllo qualità del packaging dei semiconduttori Componenti di rete 5G

- Produzione di massa a costi contenuti Con informazioni basate sull'intelligenza artificiale