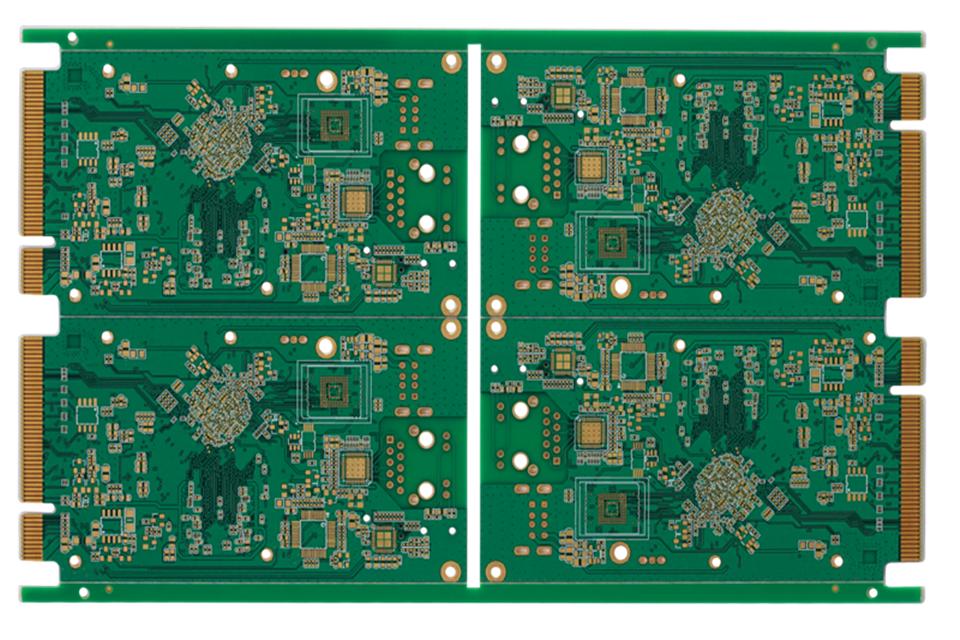

2025 High Reliability HDI PCB Board factrory!

Astratto:

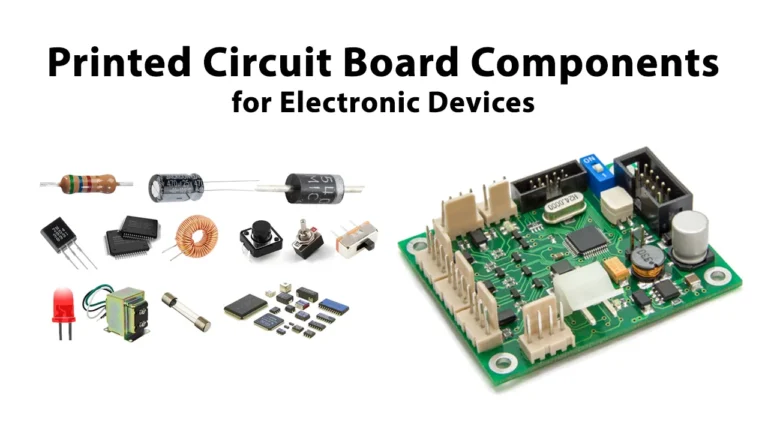

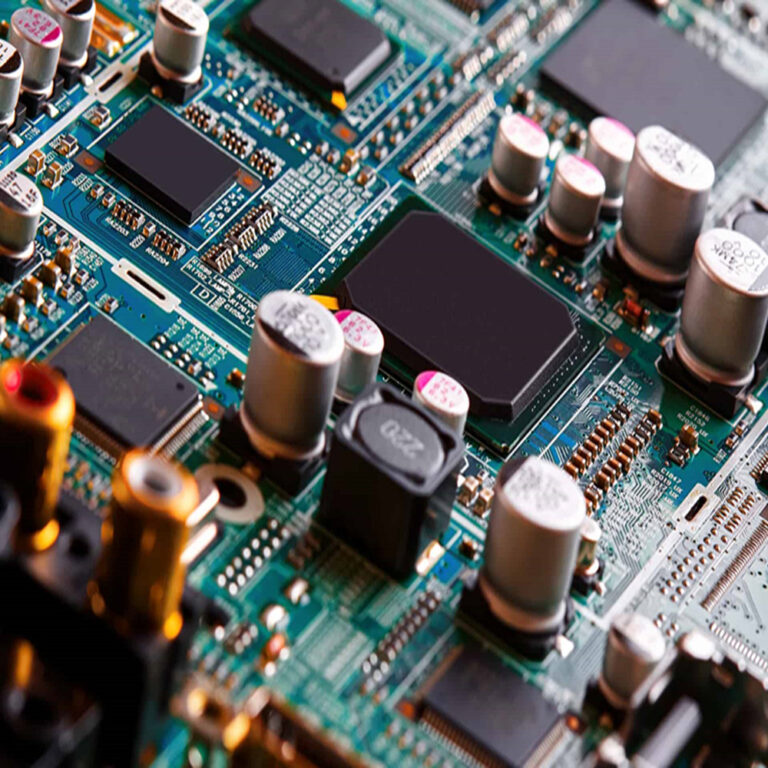

Scheda PCB HDI, si riferisce a High Density Interconnect, ovvero schede di interconnessione ad alta densità. La tecnologia HDI si adatta e fa progredire lo sviluppo dell'industria dei PCB ed è stata ampiamente utilizzata in molti campi. In qualità di produttore leader di schede multistrato ad alta affidabilità, SenvePCBA aderisce al concetto fondamentale di "aumentare l'efficienza e ridurre i costi per l'industria elettronica" e crea schede HDI di fascia alta fino a 20 strati e 1-3 passaggi con tecnologia ad alta precisione utilizzando la foratura laser da 0,1 mm e la tecnologia matura di fori ciechi incorporati.

L'artigianato è eterno e la forza del marchio è eterna. Siamo i promotori e gli operatori del settore dell'elettronica. Nel contesto internazionale in cui la tecnologia dei chip è limitata da molto tempo, la tecnologia HDI ha un significato profondo per l'innovazione e lo sviluppo dell'industria elettronica.

Sommario

0.1mm laser drilling, breaking through the limit of traditional technology.

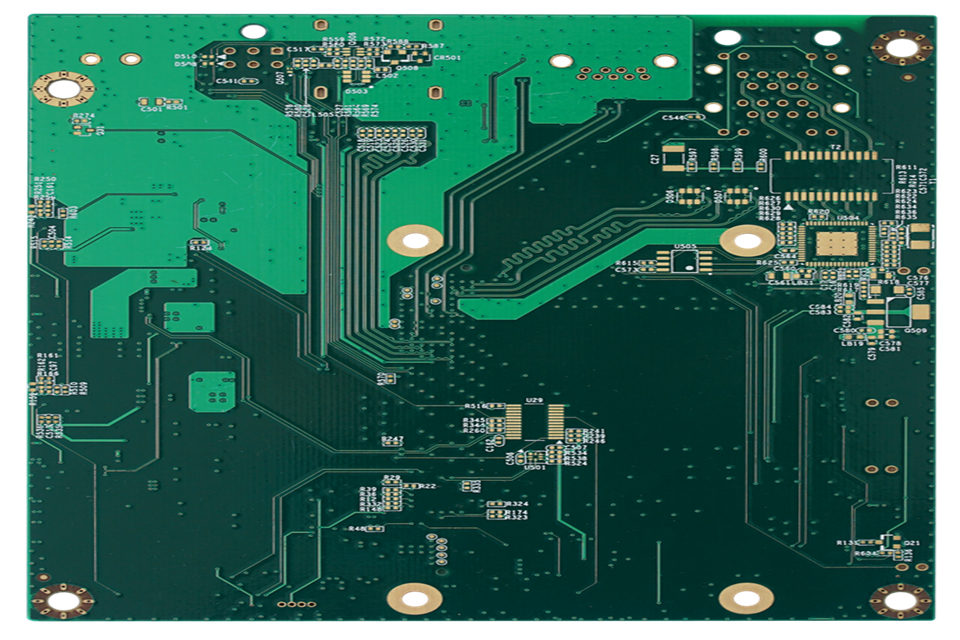

Le schede PCB HDI sono una nuova tecnologia sviluppata dall'industria dei PCB alla fine del XX secolo. La foratura delle tradizionali schede PCB è influenzata dai coltelli di foratura e, quando il diametro del foro di foratura raggiunge 0,15 mm, è già vicino al limite. E la foratura della scheda HDI non si basa più sulla tradizionale foratura meccanica, il circuito Huaqiu che utilizza la tecnologia di foratura laser da 0,1 mm, le dimensioni del pad sono notevolmente ridotte, l'area dell'unità per ottenere una maggiore distribuzione della linea, per raggiungere il vero significato dell'interconnessione ad alta densità.

1-3 order HDI, mature blind buried hole technology, fully meet the design requirements.

Insieme al continuo sviluppo della scienza e della tecnologia, così come al continuo miglioramento della domanda di prodotti finali da parte delle persone, è difficile soddisfare tutte le esigenze di progettazione delle schede HDI a 1 stadio e l'HDI a 2 stadi e persino a stadi superiori è gradualmente diventato la direzione principale del mercato tradizionale. sevepcba si concentra sul settore dei PCB da 13 anni e ha fatto ogni sforzo per creare PCB ad alta affidabilità. attraverso i vias ciechi incorporati maturi con foratura laser e altri processi di alta precisione, può Sevepcba si concentra sul settore dei PCB da 13 anni ed è impegnata nella costruzione di PCB altamente affidabili.

Qual è la differenza tra PCB HDI e PCB ordinario?

La differenza principale tra le schede HDI e i PCB ordinari risiede nel processo di produzione, nella densità del cablaggio e nelle prestazioni elettriche: le schede HDI utilizzano la foratura laser e la tecnologia dei fori micro-ciechi sommersi per ottenere interconnessioni a densità più elevata, adatte per scene con requisiti rigorosi per la miniaturizzazione e le alte prestazioni, mentre i PCB ordinari utilizzano il tradizionale processo di foratura meccanica, adatto per i prodotti elettronici convenzionali.

Manufacturing Process Differences

- Tecnologia di foratura:

Scheda HDI: utilizzando la tecnologia di foratura laser, il diametro del foro può essere piccolo fino a 0,076 mm (3 mil), superando i limiti fisici della tradizionale foratura meccanica.

PCB ordinario: si basa sulla foratura meccanica, la dimensione del foro più piccola è solitamente 0,15 mm e il costo aumenta in modo significativo con la riduzione delle dimensioni del foro.

- Tipi di fori:

Schede HDI: utilizzano strutture di fori micro-ciechi, interrati e impilati per risparmiare spazio di cablaggio e ridurre la perdita di segnale.

PCB ordinario: utilizza principalmente fori passanti su tutta la scheda, occupando più area di cablaggio.

Structure and Performance Comparison

- Densità di cablaggio

Scheda HDI: larghezza/spaziatura della linea fino a 0,076 mm/0,076 mm (3 mil/3 mil), densità del pad superiore a 130 punti/pollice quadrato, supporta pacchetti densi come BGA.

PCB ordinario: la larghezza/spaziatura della linea è solitamente ≥ 0,1 mm, la densità del cablaggio è solo 1/3~1/2 della scheda HDI.

- Prestazioni elettriche

Schede HDI: precisione del controllo dell'impedenza ±5%, riduzione del 40% nella perdita di trasmissione del segnale, miglioramento significativo delle interferenze RF e della conduzione termica.

PCB ordinario: integrità del segnale debole, adatto per circuiti a bassa frequenza e bassa complessità.

Application and Cost Differences

- Applicazioni tipiche:

Schede HDI: prodotti di fascia alta come smartphone, moduli di comunicazione 5G, apparecchiature di imaging medicale, ecc., che devono ottenere una trasmissione del segnale ad alta velocità in uno spazio limitato.

PCB ordinario: prodotti elettronici di base come schede di controllo per elettrodomestici e illuminazione a LED.

- Costo di produzione:

Schede HDI: utilizzando la galvanoplastica per riempire i fori, il processo mSAP, ecc., il costo di produzione è superiore del 30%-50% rispetto ai PCB ordinari.

PCB ordinario: processo maturo, adatto per la produzione a basso costo su larga scala

How to distinguish between 1+N+1, 2+N+2 and 3+N+3 HDI PCB board ?

Il 1°, 2° e 3° ordine delle schede HDI si distinguono principalmente per il numero di press-fit, foratura laser e complessità del processo, dove l'ordine superiore rappresenta requisiti tecnologici di produzione più elevati e una maggiore capacità di interconnessione tra gli strati.

Scheda PCB HDI 1+N+1

Processo di produzione: laminazione a pressione singola con foratura laser singola. I fori ciechi collegano gli strati adiacenti (ad es. strati 1-2 o strato esterno e primo interno). Caratteristiche strutturali: Piccolo numero di strati (solitamente 4-6). Profondità ridotta dei fori ciechi, solo interconnessioni parziali. Aree di applicazione: Elettronica di consumo generale (ad es. cuffie Bluetooth, schede madri per smartwatch).

Scheda PCB HDI 2+N+2

Processo di produzione: pressato due volte e forato laser due volte. Fori sfalsati o impilati (ad es. fori ciechi adiacenti impilati per formare connessioni tra strati). Caratteristiche strutturali: Il numero di strati è aumentato a circa 8. Sono possibili interconnessioni tra strati di 1-3-5 strati. È necessario risolvere le sfide relative alla precisione dell'allineamento e all'uniformità della placcatura in rame. Applicazioni tipiche: smartphone, tablet PC e altri dispositivi di fascia medio-alta.

3+N+3 HDI PCB board

Processo di produzione: tre o più presse e foratura laser. Può includere la placcatura per riempire i fori, la tecnologia di interconnessione di strati arbitrari. Sfide tecniche: controllo dello scostamento tra gli strati dovuto a laminazioni multiple. Requisiti di precisione per la foratura di micro vias (<75μm). Rischio di vuoti di placcatura in rame dovuti all'impilamento di fori ciechi. Scenari applicativi: stazioni base 5G, apparecchiature aerospaziali, server di calcolo ad alte prestazioni e altri campi a frequenza ultraelevata.

perché la scheda PCB HDI importante per applicazioni ad alta affidabilità?

HMicrovia and blind vias on HDI PCBs allow precise control of signal paths, shortening electrical connection distances and reducing signal degradation and interference caused by long distance transmission.

What are the key challenges in manufacturing high-reliability HDI PCBs?

Alta precisione di microvia, elevata difficoltà di elaborazione della saldatura a passo fine, difficoltà di controllo di precisione della laminazione multistrato, salvaguardia complessa dell'integrità del segnale, severi requisiti di progettazione della gestione termica

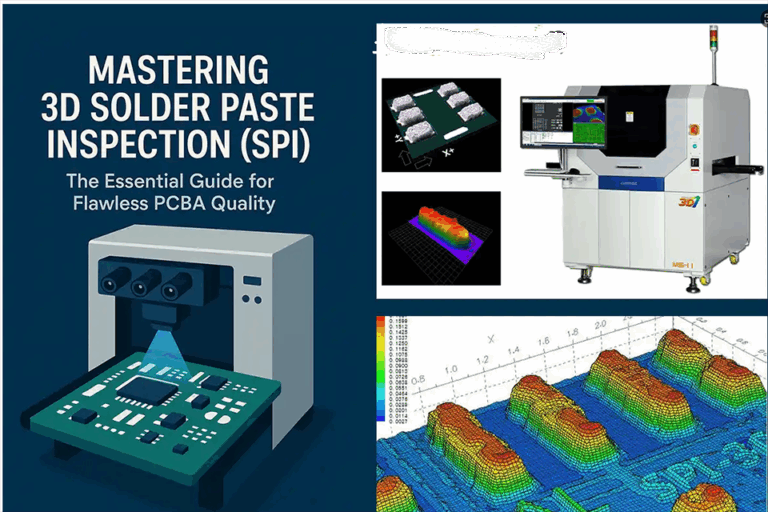

How does a reliable HDI PCB factory ensure quality control?

AOI, ispezione a raggi X, laminati high-Tg) e condurre test di stress e cicli termici.

What industries benefit most from high-reliability HDI PCBs?

telecomunicazioni (infrastruttura 5G), automotive (ADAS, veicoli elettrici), dispositivi medici (sistemi di imaging) e aerospaziale (elettronica satellitare)

How can HDI PCB defects like short circuits or delamination be prevented?

Defect prevention involves precise design rules (e.g., avoiding dense via clusters), advanced plating techniques for via reliability, and thorough cleaning processes to remove contaminants. Thermal management during lamination also reduces delamination

What should I look for in a high-reliability HDI PCB manufacturer?

nelle tecnologie HDI, certificazioni ISO, accesso a attrezzature all'avanguardia (ad esempio, trapani laser, strumenti di profilatura 3D)

Riepilogo

Il processo di produzione della scheda PCB HDI differisce notevolmente da quello dei PCB tradizionali e più alto è l'ordine della tecnologia HDI, più difficile è, quindi non ne parleremo uno per uno qui. Quando un prodotto di qualità può soddisfare perfettamente le esigenze dell'utente, il valore del prodotto stesso può essere massimizzato. Sevenpcba ha sempre aderito al principio fondamentale di "perseguire una qualità eccellente e creare la migliore esperienza utente" e riteniamo che le schede HDI ad alta affidabilità possano soddisfare le esigenze di più utenti.