Quels sont les rôles et les fonctions de DFT, DFM et DFA dans les PCB ?

Introduction

Dans le domaine de la fabrication électronique moderne, la haute qualité et l'efficacité de service de PCB (service de cartes de circuits imprimés) dépend de trois principes de conception fondamentaux : DFT (conception pour la testabilité), DFM (conception pour la fabricabilité), et DFA (conception pour l'assemblage). Ces méthodes de conception parcourent tout le cycle de vie de PCB (carte de circuit imprimé) du concept à la production de masse, affectant directement la fiabilité, le coût de production et la compétitivité du produit sur le marché. Cet article analysera en profondeur les fonctions principales de ces trois technologies, explorera comment elles peuvent optimiser conjointement le conception de circuits imprimés processus, et aider les ingénieurs et les fabricants à prendre des décisions plus éclairées grâce à des cas concrets et des comparaisons de données.

Table of Contents

La valeur fondamentale de DFT, DFM et DFA

DFT, DFM et DFA sont les trois piliers dans le domaine de la conception électronique, ciblant respectivement les besoins d'optimisation des tests, de la fabrication et de l'assemblage. Leurs objectifs communs sont : Réduire les taux de défaillance, raccourcir les cycles de développement et maîtriser les coûts.

DFT (Conception pour la testabilité) – Assurer la fiabilité du produit

DFT En intégrant une logique de test dès la phase de conception, cela garantit que le PCB peut détecter rapidement et avec précision les défauts de fabrication et les défaillances fonctionnelles.

Fonctions clés de DFT

- Détection et diagnostic des défauts

- Défauts fonctionnels: Tels que les courts-circuits, les circuits ouverts ou les écarts de paramètres des composants, peuvent être localisés en capturant les données de courant, de tension et de température via des points de test.

- Analyse des modes de défaillance: Identifier les erreurs répétitives (telles que les interférences de signal ou les fluctuations de l'alimentation) et optimiser la conception du circuit.

- Prévention des défauts de fabrication

- Technologie de test temporaire: Pas besoin de modifier la conception originale, vérifiez les performances du circuit via des points de test temporaires et réduisez les retouches ultérieures.

- Test ICT: Utilisez un banc d'essai à clous pour détecter des paramètres tels que la résistance et la capacité, ce qui convient à la production de masse.

- Test FCT: Test de vérification fonctionnelle, simulant les performances du circuit dans un environnement de travail réel.

- Test aux rayons X

- Utilisé pour détecter les défauts dans les joints de soudure cachés tels que BGA (réseau de billes) afin de garantir la qualité de la soudure.

Tableau comparatif des technologies de test DFT

| Type de test | Scénarios applicables | Précision de la détection | Rapport coût-efficacité |

|---|---|---|---|

| TIC | Production de masse | Haut | Haut |

| FCT | Vérification fonctionnelle | Moyen | Moyen |

| radiographie | Détection des joints de soudure cachés | Très élevé | Faible |

DFM (Conception pour la fabricabilité) – Optimiser le processus de fabrication

DFM vise à garantir que la conception du PCB est compatible avec les processus de fabrication, à réduire la complexité de la production et à réduire les risques.

Principes fondamentaux de DFM

- Sélection et disposition des composants

- Donner la priorité à l'utilisation de composants standardisés et réduire les types de boîtiers uniques (tels que BGA vs. QFP).

- Planifier raisonnablement la largeur des pistes (≥6mil), l'espacement des vias (≥8mil) et la segmentation de la couche de puissance pour éviter les interférences électromagnétiques (EMI).

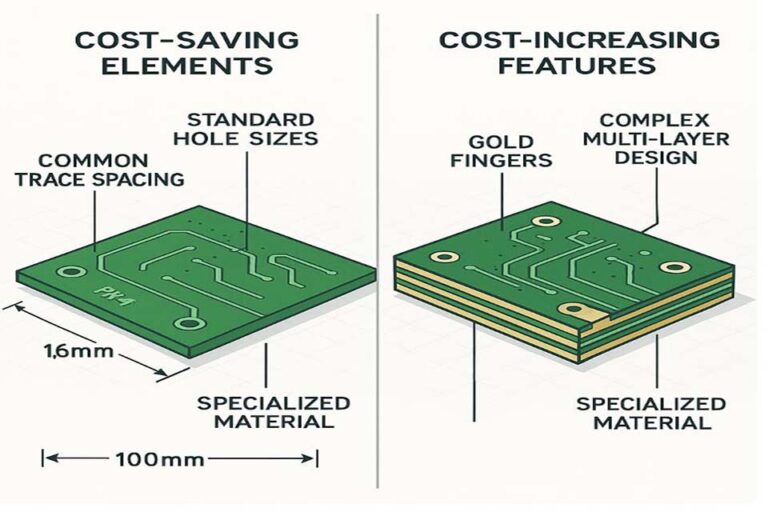

- Stratégie de contrôle des coûts

- Réduire le nombre de couches: Les cartes double face sont moins chères que les cartes multicouches, mais les exigences d'intégrité du signal doivent être prises en compte.

- Conception polyvalente: Par exemple, la couche de masse sert à la fois de blindage EMI et de support structurel.

- Spécifications de conception CEM

- Planifier à l'avance les paramètres de compatibilité électromagnétique (CEM) pour éviter les retouches ultérieures dues à la diaphonie du signal.

Points de conception DFM

| Éléments de conception | Valeurs recommandées | Fonction |

|---|---|---|

| Largeur de piste minimale | ≥6mil | Prévenir les courts-circuits |

| Espacement des vias | ≥8mil | Éviter une mauvaise soudure |

| Dégagement du bord de la carte | ≥5mm | Faciliter l'assemblage et le transport |

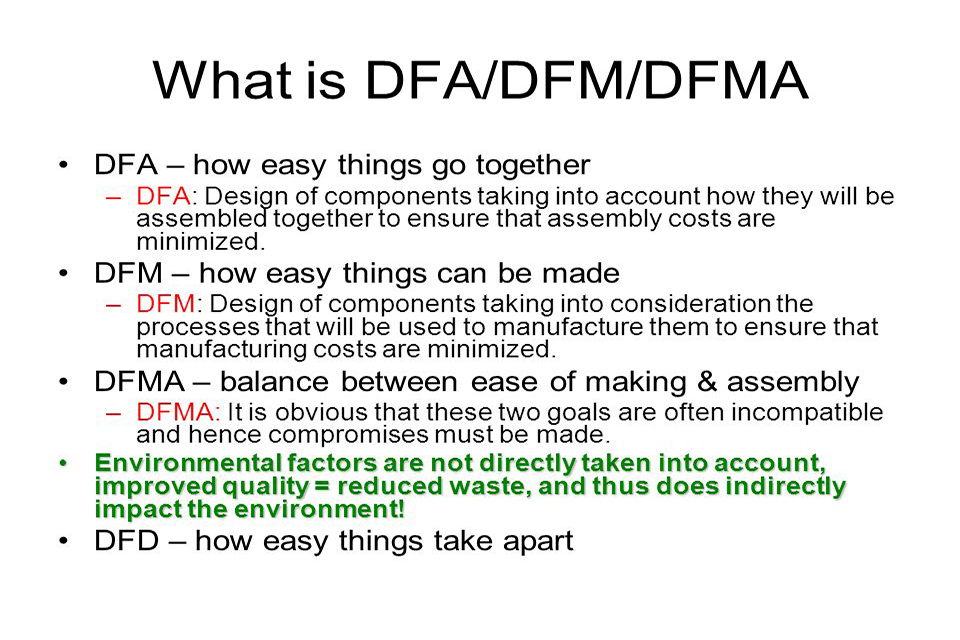

###H2 : DFA (Conception pour l'assemblage) – Améliorer l'efficacité de l'assemblage DFA Réduire le taux d'erreur de l'assemblage manuel en simplifiant la disposition des composants et en standardisant les processus.

Méthode de mise en œuvre de DFA

- Conception standardisée

- Réduire les types de composants : Par exemple, utilisez uniformément des résistances de boîtier 0805 pour éviter de mélanger plusieurs tailles.

- Vérifier les sources des composants : donner la priorité aux fournisseurs certifiés pour éviter le risque de pièces contrefaites.

- Éliminer les erreurs d'assemblage

- Contrôle de la tolérance: L'erreur de taille de perçage doit être ≤±5μm, conformément aux normes IPC-6012.

- Conception de dégagement de chaleur: Ajouter des trous de dissipation thermique dans les zones à haute température pour éviter la déformation de la soudure.

Comparaison des avantages de DFA

| Conception traditionnelle | Conception optimisée DFA | Effet amélioré |

|---|---|---|

| Soudure manuelle de 100 composants | Soudure automatique de 80 composants | Gagner du temps |

| 3 types de boîtiers | 1 boîtier standardisé | Réduire le taux d'erreur |

Synergie de DFT, DFM et DFA

Ces trois technologies n'existent pas de manière isolée, mais sont interdépendantes :

- DFT s'appuie sur DFM: La disposition des points de test doit respecter les contraintes du processus de fabrication.

- DFM prend en charge DFA: La conception standardisée simplifie le processus d'assemblage.

- DFA Feedback DFT: Les données d'erreur d'assemblage peuvent être utilisées pour optimiser les stratégies de test.

Questions fréquemment posées (FAQ)

Le DFT augmentera-t-il les coûts des PCB ?

À court terme, les points de test augmenteront légèrement les coûts, mais à long terme, les pertes dues aux retouches peuvent être réduites et le coût global sera réduit.

Comment le DFM affecte-t-il la sélection des couches de PCB ?

Les signaux à haute fréquence ou le câblage à haute densité peuvent nécessiter plus de 4 couches, mais le coût et les performances doivent être équilibrés.

La standardisation de l'AFD limite-t-elle la flexibilité de la conception ?

Les bibliothèques de composants standardisées peuvent accélérer la conception, mais 10%-15% d'espace de personnalisation doit être réservé pour répondre aux besoins spéciaux.

Quels types de PCB conviennent aux tests aux rayons X ?

Principalement utilisé pour la détection des joints de soudure cachés tels que BGA et CSP, ne convient pas aux cartes simple face.

Comment le DFM optimise-t-il les problèmes d'EMI ?

Grâce à la segmentation des couches d'alimentation, au blindage des lignes de signal et à la conception d'adaptation d'impédance.

Quelle est la différence entre DFT et TCF ?

Les TIC détectent les paramètres matériels, les FCT vérifient les performances fonctionnelles, et la combinaison des deux peut couvrir plus de 95 % des défauts.

Résumé

DFT, DFM et DFA sont des principes de conception indispensables dans les services de PCB. Ils améliorent la fiabilité et l'efficacité des produits du point de vue des tests, de la fabrication et de l'assemblage. Grâce à l'analyse de cet article, les lecteurs devraient saisir les points essentiels suivants :

- DFT Détecter les défauts de fabrication à l'avance en intégrant une logique de test.

- DFM Optimiser la disposition et la sélection des matériaux pour réduire les coûts de production.

- DFA Standardiser les composants et les processus pour réduire les erreurs d'assemblage.

- Les trois peuvent travailler ensemble pour raccourcir le cycle de développement et augmenter le taux de rendement.