La función principal del ensamblaje de PCB de seguridad en los sistemas de seguridad

Resumen del artículo

La estructura de cualquier sistema de seguridad moderno, desde una cámara electrónica de monitoreo de alta definición hasta un panel de control de acceso avanzado, no es el software ni la carcasa, sino los dispositivos electrónicos que contiene. En el corazón de estos dispositivos electrónicos se encuentra... conjunto de PCB de seguridad Este detallado proceso de montaje de elementos electrónicos en una placa de circuito impreso (PCB) determina la fiabilidad, la eficiencia y la inteligencia del sistema. Esta publicación ofrece una profunda comprensión técnica del importante mundo de... conjunto de PCB de seguridad Exploraremos los procesos, materiales y factores de diseño avanzados que impulsan la innovación en seguridad actual. Analizaremos cómo funcionan estos conjuntos en aplicaciones clave y qué innovaciones futuras, como el 5G y la IA de borde, deparan al mercado.

Tabla de contenido

Abstracto

Esta publicación proporciona un análisis en profundidad de Conjunto de PCB de seguridad (PCBA) , reconociéndola como la tecnología fundamental para las aplicaciones de seguridad modernas. Investiga los requisitos específicos de PCBA para la monitorización de video, grabadoras de video en red (NVR) y dispositivos de seguridad de la Web de las Cosas (IoT). El texto examina métodos de producción sofisticados, incluyendo Interconexión de alta densidad (HDI) La fabricación de placas multicapa y los acabados superficiales especializados son cruciales para la fiabilidad. Resuelve obstáculos técnicos como la estabilidad de la señal, la gestión térmica y la compatibilidad electromagnética (EMC). Además, explora la integración de innovaciones emergentes como el 5G y los sistemas expertos (IA) en el borde de la placa (PCBA). El artículo concluye con un análisis de las tendencias futuras hacia diseños sostenibles y modulares, proporcionando una hoja de ruta técnica para ingenieros, diseñadores y fabricantes del sector de la seguridad.

¿Qué es exactamente el ensamblaje de PCB de seguridad?

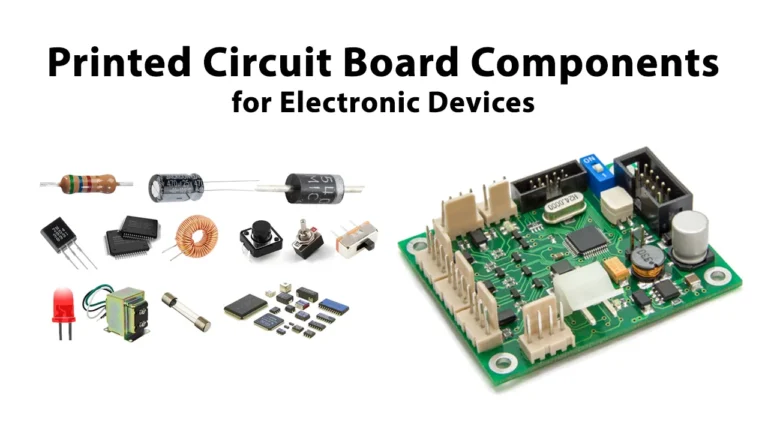

En esencia, una Placa de circuito impreso (PCB) es una placa base que soporta mecánicamente y conecta eléctricamente componentes electrónicos mediante pistas conductoras, almohadillas y otros elementos. Sin embargo, una PCB es inerte. El procedimiento que la transforma en un cerebro electrónico funcional es... Ensamblaje de PCB (PCBA) Esto incluye obtener piezas (como microprocesadores, memoria y sensores) y colocarlas en la PCB mediante enfoques como Tecnología de montaje superficial (SMT) o Tecnología de orificio pasante (THT) y soldarlos completamente en su ubicación.

¿Qué identifica? conjunto de PCB de seguridad Se centra en la fiabilidad, la longevidad y la eficiencia en condiciones exigentes. A diferencia de la electrónica de consumo, una falla en un dispositivo de seguridad no es un problema; es una vulnerabilidad vital. Por lo tanto, el proceso de ensamblaje de los sistemas de seguridad incluye pruebas más exhaustivas, materiales de mayor calidad y desarrollos diseñados para resistir la tensión ambiental y la manipulación. Implica consideraciones especializadas para la gestión de la energía, la estabilidad de la información y la seguridad física de los componentes. Este enfoque personalizado garantiza que una cámara de vigilancia o un sistema de alarma funcionen a la perfección, las 24 horas del día, los 7 días de la semana, durante años.

Todo el ciclo de vida, desde el diseño hasta la fabricación, está orientado a la mitigación de riesgos. Los ingenieros utilizan Diseño para Fabricabilidad (DFM) y Estilo para la Testabilidad (DFT) Principios para garantizar que las placas se produzcan y validen con el mayor rendimiento y precisión posibles. La placa de montaje final, o PCBA, es el núcleo operativo del dispositivo de seguridad y ejecuta todas las órdenes, desde la grabación de vídeo hasta la activación de una alarma.

¿Por qué es crucial el ensamblaje de alta confiabilidad para los dispositivos de seguridad?

La importancia de una alta confiabilidad en conjunto de PCB de seguridad Se deriva directamente de la función innegociable de los sistemas de seguridad: proteger activos, propiedades y vidas. Un fallo en un solo componente o una soldadura defectuosa pueden inutilizar una red de seguridad multimillonaria. Por ejemplo, un procesador defectuoso en la PCBA de una cámara podría provocar congelamientos de vídeo, impidiendo la captura de pruebas importantes. Un condensador defectuoso en un sistema de control de acceso podría provocar que una puerta deje de funcionar y provoque una importante brecha de seguridad.

La alta confiabilidad se logra mediante un método multifacético. Comienza con la elección de componentes comerciales o de grado automotriz que funcionen de forma fiable en amplios rangos de temperatura (p. ej., de -40 °C a +85 °C). El material del sustrato de la PCB en sí mismo es una decisión crucial. Si bien los componentes básicos... FR-4 Es común que las aplicaciones en entornos extremos requieran materiales con una eficiencia térmica o de alta frecuencia mucho mayor. El proceso de ensamblaje debe controlarse cuidadosamente, utilizando innovaciones como Examen óptico automatizado (AOI) y Inspección automatizada por rayos X (AXI) para detectar problemas microscópicos en las uniones soldadas que podrían provocar fallas futuras.

Además, la fiabilidad incluye la resistencia a peligros externos. Esto incluye elementos ambientales como la humedad y el polvo, para los cuales se utilizan recubrimientos de conformación para proteger los componentes electrónicos. También incluye peligros eléctricos como sobretensiones y... Perturbación electromagnética (EMI) Un robusto conjunto de PCB de seguridad Integra seguridad de circuito detallada y sigue estrictas normas Compatibilidad electromagnética (EMC) Directrices de diseño para garantizar el funcionamiento predecible del dispositivo, incluso en entornos eléctricos ruidosos. El objetivo principal es crear un dispositivo que se pueda instalar y olvidar, y que funcione de forma fiable durante toda su vida útil sin necesidad de mantenimiento ni intervención frecuentes.

¿Cómo funciona el conjunto de PCB de seguridad y los sistemas de seguridad por vídeo?

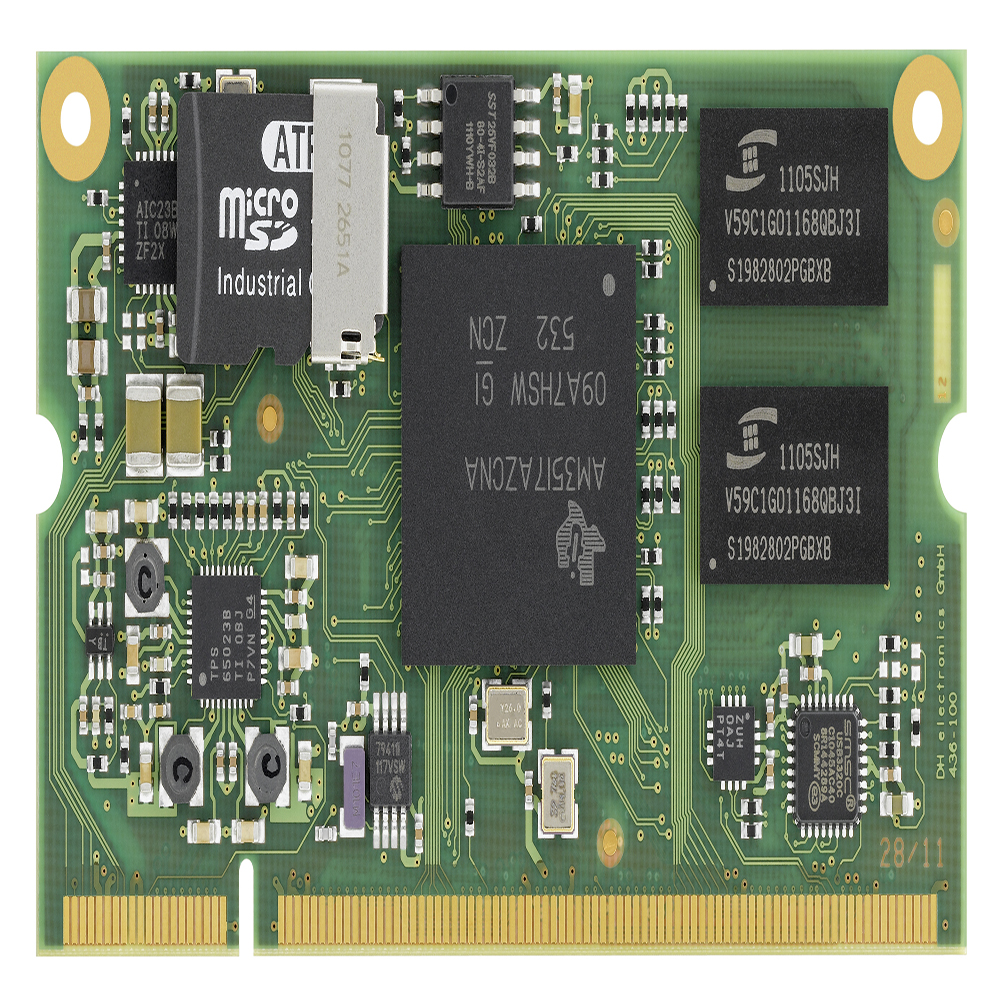

Las cámaras de vídeo IP modernas son dispositivos informáticos avanzados y sus capacidades están habilitadas directamente por el sistema subyacente. conjunto de PCB de seguridad La PCBA de una cámara de alta definición es un sistema denso y complejo responsable de varias tareas simultáneas. En su núcleo se encuentra frecuentemente un potente... Sistema en un chip (SoC) Que integra el procesador principal, los controladores de memoria y los aceleradores de hardware especializados para la codificación de video y el procesamiento de imágenes. El conjunto debe proporcionar a este SoC una potencia constante y facilitar la comunicación de alta velocidad con otros elementos clave.

Una función principal es la adquisición y el procesamiento de imágenes. La PCBA proporciona la interfaz de usuario al sensor de imagen CMOS, gestionando las líneas de datos de alta velocidad que transportan la señal de vídeo sin procesar. Los procesadores de señales digitales (DSP) integrados o el propio SoC ejecutan algoritmos complejos para funciones como Amplio rango dinámico (WDR) , que equilibra las zonas iluminadas y oscuras de una escena y reduce el sonido 3D. Estos procesos requieren un alto consumo computacional y una PCBA diseñada para una integridad de señal excepcional y evitar la corrupción de la información.

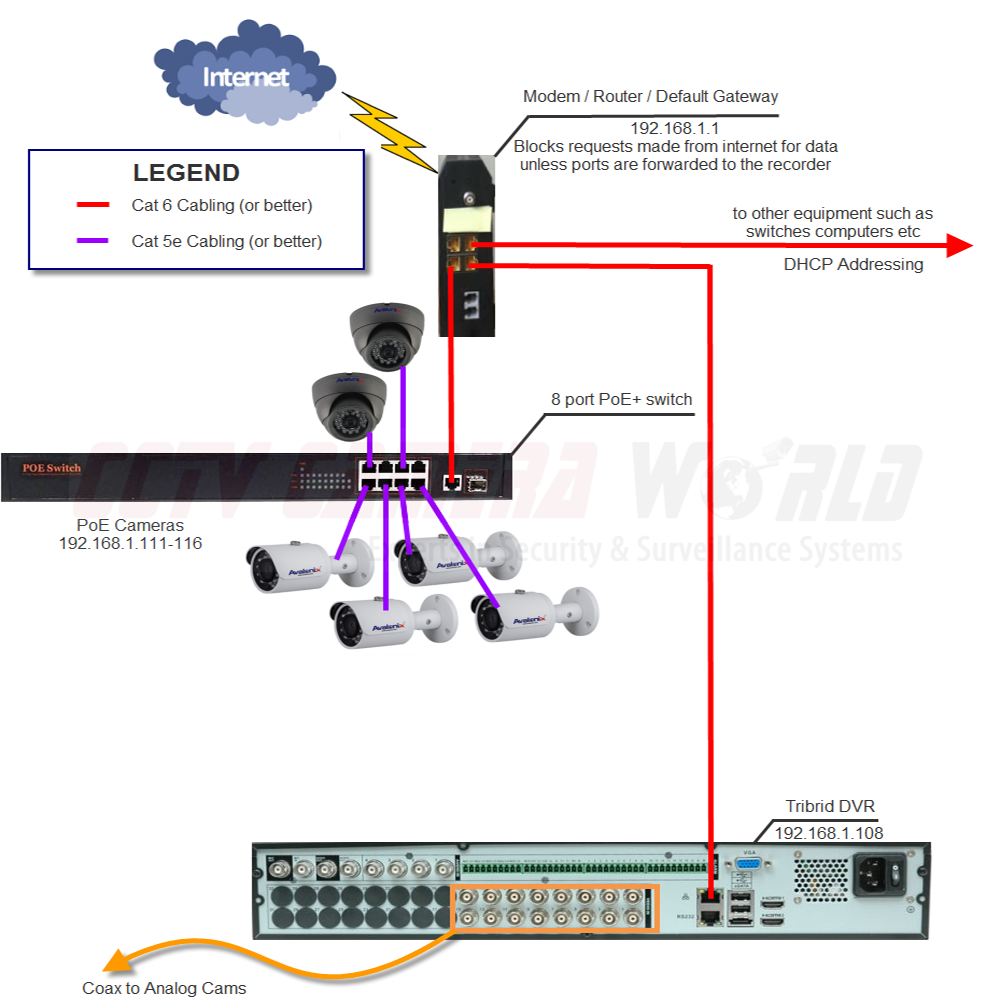

Otra función vital es la compresión de vídeo y la transmisión en red. conjunto de PCB de seguridad Alberga el codificador de hardware que comprime el vídeo sin procesar a formatos estándar como H.265 o el más reciente H.265+. Esto reduce drásticamente los requisitos de ancho de banda y almacenamiento. El conjunto también incluye el controlador de interfaz de usuario de red (NIC) y el chip físico, lo que permite la conexión a la red mediante Ethernet. Para las cámaras con alimentación a través de Ethernet (PoE), la PCBA incorpora los circuitos esenciales para obtener alimentación a través del mismo cable de televisión, lo que simplifica la configuración. Cada una de estas funciones depende de una placa de circuito cuidadosamente diseñada y ensamblada.

¿Qué papel juega? conjunto de PCB de seguridad ¿Jugar en Almacenamiento Inteligente y NVR?

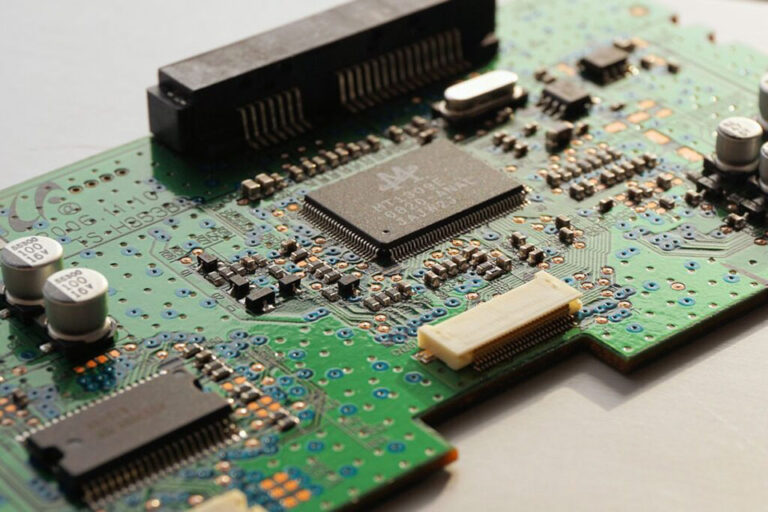

Un grabador de video en red (NVR) funciona como el cerebro principal de una red de monitoreo, responsable de obtener, almacenar y gestionar las transmisiones de video de numerosas cámaras. La placa base del NVR es un excelente ejemplo de una función esencial. conjunto de PCB de seguridad Su función principal es gestionar un gran volumen de información de forma fiable. La PCBA debe ser capaz de gestionar numerosas transmisiones de vídeo de alta resolución simultáneamente, grabándolas en discos duros sin perder ni un solo fotograma. Esto requiere una placa base de alto ancho de banda y controladores SATA o SAS avanzados integrados directamente en la placa.

La gestión inteligente del almacenamiento es también una función clave impulsada por la PCBA. El conjunto alberga el procesador principal que ejecuta el sistema operativo del NVR y el software de gestión de vídeo (VMS). Esto incluye funciones como la gestión RAID (Número Redundante de Discos Independientes), que protege contra la pérdida de datos en caso de fallo del disco duro. El diseño de la PCBA debe proporcionar un flujo de energía robusto a los numerosos discos duros y garantizar una refrigeración adecuada, ya que los fallos de los discos suelen estar relacionados con el sobrecalentamiento.

Además, la PCBA es el centro de la conexión de red y el análisis inteligente. Incorpora puertos Gigabit o quizás 10 Gigabit Ethernet para comunicarse con la red de cámaras de video y las interfaces de usuario. En los modernos NVR con IA, conjunto de PCB de seguridad También puede incorporar un dedicado Unidad de procesamiento neuronal (NPU) o una potente GPU. Este hardware permite al NVR realizar análisis de video del lado del servidor, como detección de objetos, reconocimiento facial o de matrículas, convirtiendo el almacenamiento pasivo de video en una herramienta de seguridad activa e inteligente.

Cómo es conjunto de PCB de seguridad ¿Cómo hacer posible el aumento de la seguridad en los terminales IoT?

El Internet de las cosas (IoT) ha ampliado el perímetro de seguridad para incluir una amplia gama de dispositivos conectados, desde cerraduras inteligentes y timbres con vídeo hasta sensores de movimiento y sistemas de alarma automatizados. conjunto de PCB de seguridad Estos dispositivos presentan un conjunto específico de obstáculos, principalmente relacionados con la miniaturización, el bajo consumo de energía y la conexión inalámbrica. A diferencia de un NVR fijo, muchos dispositivos de seguridad IoT son pequeños, funcionan con baterías y necesitan funcionar durante meses o años con una sola carga.

La eficiencia energética es crucial. El diseño de la PCBA para una unidad de detección de movimiento alimentada por batería, por ejemplo, debe optimizarse para modos de suspensión profunda de consumo ultrabajo. Los ingenieros eligen componentes, como microcontroladores y módulos inalámbricos (p. ej., LoRaWAN, Zigbee o Wi-Fi), especialmente por su bajo consumo de corriente en espera. El conjunto en sí debe estar libre de cualquier fuga que pueda agotar prematuramente la batería. El circuito integrado de gestión de energía (PMIC) de la PCBA desempeña una función esencial en el ajuste dinámico del suministro de energía a las distintas partes del circuito, garantizando que la energía se utilice solo cuando sea estrictamente necesaria.

Además de la alimentación, la PCBA de un terminal IoT se encarga de la detección, el procesamiento y la comunicación. Integra la unidad sensora principal (p. ej., una unidad sensora infrarroja pasiva para movimiento o un interruptor magnético para una puerta), un microcontrolador para analizar los datos del sensor y un módulo de radio para enviar alertas inalámbricas a un centro principal o a la nube. Para dispositivos avanzados como cerraduras inteligentes, la conjunto de PCB de seguridad Asimismo integra elementos seguros para el almacenamiento de claves criptográficas y controladores de sensores biométricos, garantizando que tanto la seguridad física como la digital se gestionen de forma robusta a nivel de hardware.

- Imagen recomendada: Un contraste lado a lado de una placa base NVR grande y una PCBA pequeña y compacta de un sensor de puerta inalámbrico, que muestra las distintas prioridades de estilo. *.

¿Qué procesos de fabricación avanzados definen la PCBA de seguridad moderna?

La creciente complejidad y miniaturización de los dispositivos de seguridad exige procesos de producción sofisticados para sus PCBA. Las placas estándar de una o dos capas suelen ser inadecuadas. conjunto de PCB de seguridad depende de técnicas avanzadas para cargar más rendimiento en espacios de tamaño más pequeño manteniendo una confiabilidad excepcional.

Una de las tecnologías más esenciales es Interconexión de alta densidad (HDI) Las PCB HDI presentan líneas y espacios mucho más finos, vías más pequeñas (microvías perforadas con láser) y una mayor densidad de terminales de conexión que las placas estándar. Esto permite a los diseñadores colocar elementos como los paquetes de rejilla de bolas (BGA) de paso fino, comunes en los SoC de alto rendimiento, mucho más cerca entre sí. El uso de HDI y diseños de placas multicapa (normalmente de 8 a 12 capas o más) es fundamental para gestionar enrutamientos complejos y garantizar la integridad de la señal en circuitos de alta velocidad, a la vez que proporciona conexiones de tierra y de potencia dedicadas para minimizar el ruido electrónico.

La elección del acabado de la superficie también es vital para la fiabilidad a largo plazo. Si bien la nivelación básica de soldadura con aire caliente (HASL) es asequible, no ofrece la superficie completamente plana necesaria para piezas de paso fino. Para un alto rendimiento conjunto de PCB de seguridad , termina como Oro por inmersión en níquel químico (ENIG) Son los preferidos. ENIG proporciona una superficie plana, duradera y resistente a la corrosión, lo que garantiza una excelente soldabilidad y una estabilidad duradera de la unión, especialmente en dispositivos expuestos a condiciones ambientales fluctuantes. Todo el proceso es una sinfonía de ingeniería de precisión, desde la aplicación de la pasta de soldadura hasta el perfilado en horno de reflujo, todo personalizado según los requisitos específicos de una aplicación de seguridad.

Tabla: Comparación de materiales de sustrato de PCB para aplicaciones de seguridad

| Tipo de material | Propiedades secretas | Solicitud de seguridad común | Factor de costo |

|---|---|---|---|

| FR-4 (Básico) | Buen aislamiento, mecánicamente fuerte, económico. | Cámaras de vídeo para interiores, paneles de control de acceso, alarma. | Bajo |

| FR-4 (alta Tg) | Mayor temperatura de transición vítrea (>170 °C). Resiste la deformación por calor. | Cámaras de vídeo para exteriores en climas cálidos, NVR con alta densidad de potencia. | Medio |

| Material de Rogers | Eficiencia excepcional de alta frecuencia (baja pérdida dieléctrica). | Dispositivos de seguridad habilitados para 5G, unidades de detección de radar de alta frecuencia. | Alto |

| PCB con núcleo metálico (MCPCB) | Base de aluminio o cobre para una disipación térmica notable. | Variedades de LED infrarrojos (IR) de alta potencia para cámaras de vídeo con visión nocturna. | Medio-alto |

¿Cómo superamos los obstáculos técnicos secretos en el ensamblaje de PCB de seguridad?

Diseñar y hacer un trabajo impecable conjunto de PCB de seguridad Incluye la gestión de un campo minado de posibles problemas técnicos. Tres de los obstáculos más importantes son la integridad de la señal, la gestión térmica y la compatibilidad electromagnética. Abordarlos proactivamente durante la etapa de diseño es esencial para un producto eficaz.

Estabilidad de la señal (SI) Esto se convierte en una preocupación importante a medida que aumentan las velocidades de procesamiento y las tasas de información. En una cámara de seguridad que transmite video 4K, las señales de alta velocidad pueden deteriorarse, mostrarse o interferirse entre sí (diafonía), lo que provoca errores de datos o fallos del sistema. Los ingenieros utilizan software de simulación avanzado para crear pistas de impedancia regulada, lo que garantiza la propagación fluida de las señales. Técnicas como la adaptación precisa de la longitud de las pistas para conjuntos diferenciales (p. ej., para USB o Ethernet) y la colocación estratégica de componentes se emplean durante la etapa de diseño de la PCB para mantener la calidad de la señal en la placa final ensamblada.

Gestión térmica Es otro obstáculo importante, especialmente en dispositivos sin ventilador, como muchas cámaras de seguridad modernas o NVR compactos. Los procesadores de alto rendimiento y los módulos PoE pueden generar un calor considerable. Si no se disipa eficientemente, este calor puede causar fallas en los componentes y acortar drásticamente la vida útil del dispositivo. Soluciones integradas en... conjunto de PCB de seguridad Consisten en utilizar vías térmicas para extraer calor de un elemento hacia una aeronave terrestre grande o un chasis metálico, aumentar el peso del cobre (densidad) de las aeronaves de potencia y utilizar PCB con núcleo metálico para piezas como LED de alta potencia. La simulación térmica 3D se utiliza normalmente para modelar el flujo de calor y optimizar el diseño antes de construir cualquier prototipo físico.

Compatibilidad electromagnética (EMC) Garantiza que un dispositivo no emita perturbaciones electromagnéticas (EMI) extremas ni sea susceptible a EMI de fuentes externas. Un dispositivo de seguridad que no supere la prueba EMC no puede ofrecerse legalmente en la mayor parte del mundo (por ejemplo, debe aprobar la certificación FCC Clase B en Estados Unidos). Una PCBA bien diseñada para aplicaciones de seguridad incorporará un filtrado completo en las líneas de alimentación y señal, una conexión a tierra y protección adecuadas, y un apilamiento multicapa que aísla los circuitos digitales ruidosos de los analógicos sensibles.

¿Qué métodos pueden gestionar los costos del ensamblaje de PCB de alta seguridad?

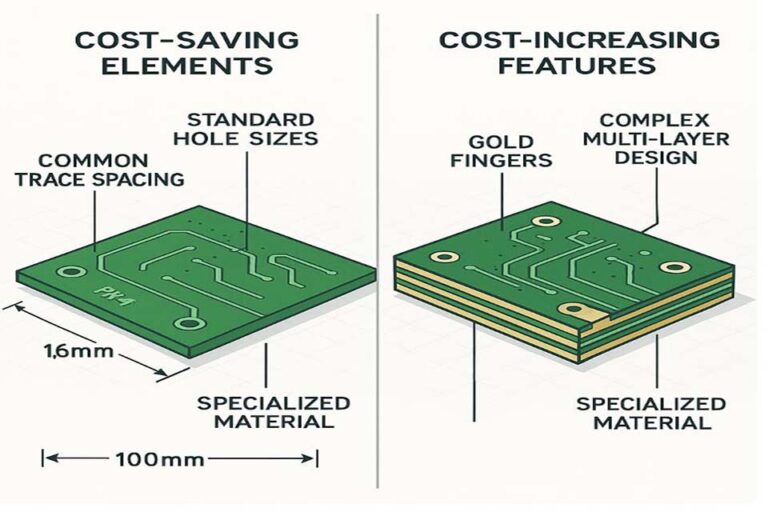

Si bien la confiabilidad es vital, el costo siempre es un factor a considerar. El objetivo es lograr la eficiencia y confiabilidad necesarias sin sobredimensionar el producto. Un sistema inteligente conjunto de PCB de seguridad La estrategia equilibra estos elementos mediante numerosos enfoques esenciales. El más impactante es Estilo para la Fabricabilidad (DFM) y cuanto más completo Estilo para la calidad (DFX) , que incluye el diseño para el ensamblaje, las pruebas y la cadena de suministro.

El DFM incluye la creación de la PCBA de forma que se ajuste a las capacidades del socio de ensamblaje seleccionado. Esto incluye utilizar tamaños y espacios de elementos básicos siempre que sea posible, proporcionar un espaciado adecuado entre las piezas para acomodar la maquinaria de ensamblaje y crear marcadores fiduciales y puntos de prueba claros. Seguir las directrices del DFM minimiza considerablemente el riesgo de defectos de fabricación, lo que a su vez aumenta el rendimiento de la producción y reduce el gasto por unidad. Una sola modificación de estilo detectada mediante una verificación del DFM puede ahorrar miles de dólares en placas desechadas y retrabajo.

Otro método eficaz es estilo modular En lugar de producir una PCBA completamente distinta para cada variante de producto, los ingenieros pueden crear una placa principal universal que contenga el procesamiento y las E/S principales. Posteriormente, se pueden añadir funciones específicas del producto mediante módulos enchufables más pequeños y económicos. Por ejemplo, una plataforma de levas puede utilizar el mismo núcleo. conjunto de PCB de seguridad Para todos los diseños, la única variable son los diferentes módulos de sensores o módulos de red (p. ej., Wi-Fi o celular). Este método reduce drásticamente los costos de ingeniería no recurrentes (NRE), optimiza la gestión de inventario y acelera el tiempo de comercialización de nuevas versiones de productos.

¿Cómo cambiarán el 5G y la IA de borde el estilo de las placas de circuitos de seguridad?

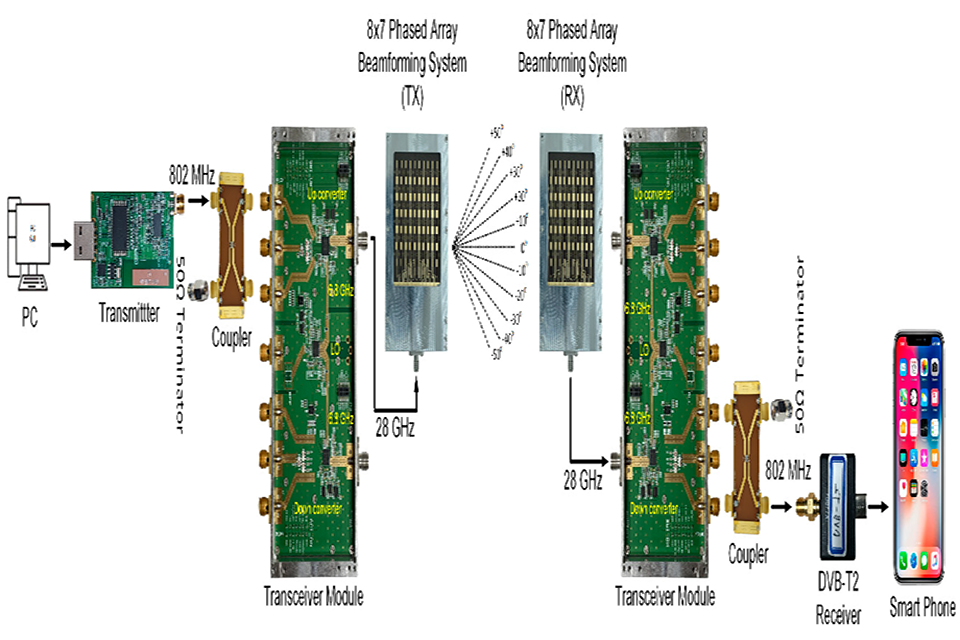

La próxima generación de innovación en seguridad está impulsada por la fusión del 5G y la Inteligencia Artificial en el borde. Estos patrones imponen requisitos nuevos y exigentes a... conjunto de PCB de seguridad La transición a 5G, con su garantía de latencia ultrabaja y gran ancho de banda, requiere una revisión completa de la sección de radiofrecuencia (RF) de una placa de circuito.

El 5G opera a frecuencias mucho más altas que las innovaciones celulares anteriores. Esto requiere el uso de materiales de PCB especializados (como Rogers o dieléctricos de baja pérdida comparables) para evitar el deterioro de la señal. El diseño de la PCBA debe integrar sofisticados módulos frontales de RF y sistemas de antenas completamente desarrollados. La protección se vuelve mucho más importante para evitar que la radio 5G interfiera con el resto de los delicados dispositivos electrónicos de la placa. El diseño de estas placas es un arte complejo que requiere experiencia tanto en diseño digital de alta velocidad como en diseño de RF de alta frecuencia.

El 5G opera a frecuencias mucho mayores que las tecnologías celulares anteriores. Esto exige el uso de materiales de PCB especializados (como Rogers o dieléctricos de baja pérdida similares) para evitar el deterioro de la señal. El diseño de la PCBA debe integrar módulos frontales de RF avanzados y sistemas de antenas cuidadosamente diseñados. La protección resulta aún más crucial para evitar que la radio 5G obstruya el resto de los delicados dispositivos electrónicos de la placa. El diseño de estas placas es un arte complejo que requiere dominio tanto del diseño digital de alta velocidad como de la RF de alta frecuencia.

Al mismo tiempo, IA de borde está trasladando el procesamiento desde la nube o el NVR directamente al dispositivo. Esto se logra mediante la integración de... Unidades de procesamiento neuronal (NPU) o aceleradores de IA en el SoC del dispositivo. Esto permite que una cámara realice análisis complejos, como la clasificación de objetos en tiempo real o el análisis de hábitos en su área. Para... conjunto de PCB de seguridad Esto sugiere la instalación de procesadores más potentes que consumen más energía y generan más calor. Requiere arquitecturas avanzadas de gestión de energía, como Paquete en paquete (PoP) ensamblaje para apilar memoria sobre el procesador para ocupar menos espacio y soluciones de administración térmica más robustas para mantener estos poderosos chips funcionando dentro de sus límites de temperatura seguros.

¿Cómo es una PCBA de seguridad sostenible y preparada para el futuro?

Más allá del rendimiento inmediato, la industria se centra considerablemente en la sostenibilidad y la viabilidad a largo plazo. Una solución a prueba de futuro. conjunto de PCB de seguridad Debe considerar su ciclo de vida completo, desde el abastecimiento de materiales hasta su eliminación al final de su vida útil. Esto comienza con el cumplimiento de las regulaciones ambientales, como la Restricción de compuestos peligrosos (RoHS) Directiva que restringe el uso de materiales como plomo, mercurio y cadmio. Los fabricantes responsables se aseguran de que sus piezas y procedimientos 100% cuenten con la certificación RoHS.

La sostenibilidad también alcanza la cadena de suministro. Esto implica el abastecimiento ético de minerales (de acuerdo con las directrices sobre minerales en disputa, como el estaño, el tungsteno y el oro) y la construcción de cadenas de suministro resilientes que puedan soportar interrupciones, como las que carece el chip global. Un método innovador implica el diseño de PCBA que admitan piezas alternativas de diferentes fabricantes sin necesidad de un rediseño completo, lo que proporciona una gran versatilidad.

Finalmente, un estilo sostenible y con visión de futuro es el modular. Diseñar para que sea reparable y actualizable es un elemento crucial. Por ejemplo, si una interfaz de usuario de red deja de funcionar, un estilo modular permitiría reemplazar simplemente ese pequeño módulo, en lugar de la costosa placa base completa. Esto no solo minimiza los residuos electrónicos, sino que también reduce el costo total de propiedad para el usuario final. El más innovador conjunto de PCB de seguridad Los métodos no consisten sólo en crear un dispositivo potente para hoy, sino una plataforma responsable y versátil para el mañana.

Preguntas frecuentes

P1: ¿Cómo se comporta el conjunto de PCB de seguridad en entornos severos de alta temperatura?

Utiliza una estrategia multifacética. Inicialmente, los diseñadores seleccionan productos de alta temperatura como FR-4 de alta Tg o sustratos especializados que resisten la deformación. En segundo lugar, utilizan elementos con clasificaciones de temperatura industriales o automotrices (de -40 °C a +85 °C o superiores). En tercer lugar, el diseño de la PCB integra métodos de gestión térmica como grandes placas de cobre, vías térmicas para conectar a un disipador de calor y el posible uso de... PCB con núcleo metálico (MCPCB) para elementos de muy alta temperatura como los LED IR.

P2: ¿Cuál es el papel específico del PCBA en un sistema de control de acceso inteligente moderno?

En un sistema de control de acceso inteligente, la PCBA es el sistema nervioso central. Procesa datos biométricos de huellas dactilares o escáneres faciales, realiza funciones criptográficas para confirmar las cualificaciones y controla el mecanismo de la cerradura eléctrica. Asimismo, incorpora numerosos procedimientos de comunicación (p. ej., Wiegand, OSDP, Ethernet, Wi-Fi) para comunicarse de forma segura con un servidor central y proporciona una sólida gestión de energía y control del circuito de la batería de respaldo.

P3: ¿Cómo se garantiza la confiabilidad a largo plazo de una PCBA de seguridad en un entorno húmedo o destructivo? .

La principal defensa es la aplicación de una acabado conforme Se trata de una fina película protectora de polímero que se aplica sobre la PCBA terminada, sellando los elementos y las uniones soldadas contra la humedad, el polvo y los productos químicos. Además, los diseñadores especifican acabados superficiales de PCB resistentes a la corrosión, como ENIG (oro por inmersión en níquel electrolítico) y utilizar elementos sellados o herméticos cuando sea esencial para evitar filtraciones.

Q4: ¿Cuáles son los efectos principales de la innovación 5G en el estilo y el ensamblaje de una PCB de seguridad?

La integración del 5G presenta importantes obstáculos de tipo RF/microondas. La PCBA debe utilizar productos dieléctricos de baja pérdida para gestionar las altas frecuencias. Se requiere un diseño meticuloso del módulo 5G y sus antenas para garantizar la integridad de la señal y evitar interferencias con otros componentes digitales. Protección EMC/EMI es crucial, y la red de transporte de energía debe ser lo suficientemente robusta para lidiar con las mayores demandas de energía de la radio 5G durante la transmisión.

P5: ¿Cómo se mejora el consumo de energía de una PCBA en un sistema de seguimiento inteligente alimentado por batería?

La optimización se logra mediante software y hardware. conjunto de PCB de seguridad Utiliza microcontroladores y componentes de ultra bajo consumo. El circuito integrado de gestión de energía (PMIC) es vital, ya que permite un escalado de voltaje dinámico y la capacidad de cortar la alimentación a las secciones no utilizadas de la placa. El firmware implementa entonces modos de suspensión intensivos, reactivando el dispositivo justo cuando una unidad sensora activa un evento, lo que reduce el tiempo de actividad y extiende la duración de la batería de semanas a años.

P6: ¿Cuáles son las acciones de evaluación y detección vitales en un procedimiento de ensamblaje de PCB de seguridad de alta confiabilidad?

Un proceso de evaluación extenso incluye varias etapas. Evaluación óptica automatizada (AOI) Utiliza cámaras para comprobar errores de colocación y defectos de soldadura notables. Examen de rayos X automatizado (AXI) Se utiliza para comprobar uniones de soldadura inesperadas, como las que se encuentran en piezas de matriz de rejilla de bolas (BGA). A esto le sigue Detección en circuito (ICT) Para inspeccionar las conexiones eléctricas y una inicial Prueba práctica (FCT) para confirmar que la placa funciona según lo diseñado. Finalmente, numerosos elementos de seguridad pasan por un prueba de envejecimiento o de quemado , donde se operan bajo estrés (por ejemplo, calor) durante un período prolongado para capturar fallas en las primeras etapas de su vida útil.

Conclusión

El conjunto de PCB de seguridad Es mucho más que un simple conjunto de piezas en una placa; es el núcleo tecnológico, diseñado con gran precisión y rigurosamente evaluado, que determina el rendimiento, la inteligencia y, sobre todo, la fiabilidad de todo sistema de seguridad contemporáneo. Desde el procesamiento de datos de alta velocidad de una cámara 4K hasta la seguridad de bajo consumo de una unidad de detección remota de IoT, las capacidades del dispositivo se basan directamente en la calidad de su PCBA.

A medida que la industria avanza hacia la combinación de 5G, IA de borde y análisis más avanzados, las necesidades en cuanto al diseño y la producción de PCBA se intensificarán. El éxito provendrá de quienes dominen las complejidades del diseño de alta densidad, la gestión térmica, la estabilidad de la señal y los procesos de producción robustos. Al centrarse en la fiabilidad, adoptar conceptos de diseño modulares y sostenibles, y adoptar nuevas innovaciones, el campo de... conjunto de PCB de seguridad Seguirá siendo el héroe silencioso y vital que impulsa un mundo mucho más seguro y protegido.

Resumen de puntos secretos para recordar

- Fundación de confianza: Conjunto de PCB de seguridad Es el procedimiento vital que determina la fiabilidad de un dispositivo de seguridad. Una falla en este caso constituye una brecha de seguridad.

- Diseño específico de la aplicación: La PCBA de una cámara, un NVR o un sensor de IoT tiene requisitos muy diferentes en cuanto a energía, procesamiento y conectividad.

- La producción avanzada es un secreto: Tecnologías como HDI, placas multicapa y acabados de superficie ENIG no son lujos opcionales: son importantes para los dispositivos de seguridad modernos, compactos y de alto rendimiento.

- Superando desafíos: El estilo proactivo para manejar la integridad de la señal, el calor y la interferencia electromagnética no es negociable para crear un producto robusto.

- Equilibrio entre costos y calidad: Técnicas inteligentes como DFM y el estilo modular permiten una producción asequible sin comprometer la alta confiabilidad necesaria para las aplicaciones de seguridad.

- El futuro está integrado: La próxima frontera de conjunto de PCB de seguridad incluye la incorporación de 5G e IA de borde, lo que requiere nuevos materiales, soluciones térmicas avanzadas y experiencia avanzada en estilo RF.

- La sostenibilidad importa: El diseño a prueba de futuro incluye cumplimiento de RoHS, abastecimiento ético y modularidad para trabajos de reparación y actualizaciones, lo que reduce los desechos electrónicos y el costo total de propiedad.