Garantía de garantía de calidad:

Control de calidad completo del procesamiento de PCBA

El código central para crear productos electrónicos de alta confiabilidad

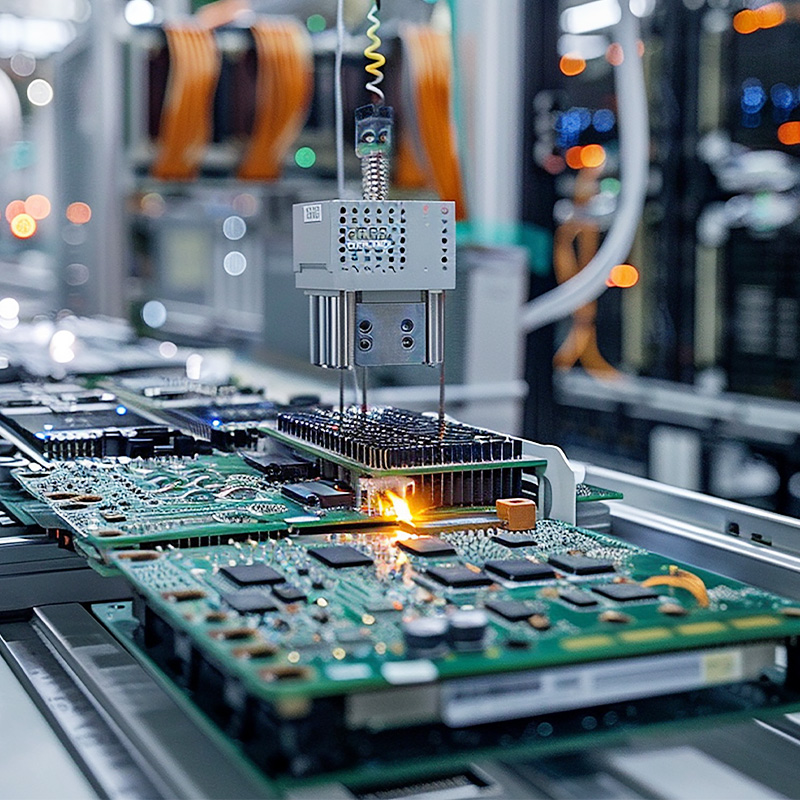

Resumen En el campo de la fabricación electrónica, PCBA El ensamblaje de la placa de circuito impreso (PCB) es el eslabón fundamental que determina el rendimiento y la fiabilidad del producto. Este artículo analiza en profundidad el sistema de control de calidad de todo el proceso, abarcando 11 pasos clave, desde la verificación del diseño hasta las pruebas de fiabilidad, combinando las normas de gestión de calidad ISO 9001 con procesos líderes en la industria para revelar cómo la fábrica principal logra una tasa de aprobación superior al 99,9%. Mediante estrategias de control estructuradas y tecnologías de detección inteligente, ayudamos a las empresas a mejorar la competitividad de sus productos, reducir los riesgos posventa y acelerar la transformación del mercado.

I. Cuatro dimensiones de la Garantía de Calidad de todo el proceso

1. Verificación del diseño y optimización de la capacidad de fabricación

• Principio DFM (diseño para fabricación): optimice el diseño de los componentes a través de tecnología de simulación 3D para garantizar que el espaciado mínimo entre los componentes sea ≥0,5 mm para evitar el riesgo de puentes de soldadura.

• Gestión térmica y diseño EMC: utilice las herramientas de simulación térmica ANSYS para analizar las rutas de disipación de calor y dispersar componentes de alta potencia; reduzca la interferencia electromagnética a través del análisis de integridad de la señal SIwave.

• Biblioteca de módulos estandarizada: establecer la biblioteca de paquetes estándar IPC-7351, reducir el uso de componentes personalizados y acortar el ciclo de producción en 15%.

2. Gestión de materias primas y cadena de suministro

• Gestión de clasificación de proveedores: implementar la certificación AEC-Q200 para evaluar a los proveedores, establecer un mecanismo VMI (gestión de inventario de proveedores) y garantizar 3 meses de inventario seguro de materiales clave.

• Tecnología de inspección de material entrante:

• Inspección por rayos X (AXI): identifica defectos internos en las bolas de soldadura de los componentes BGA (tasa de detección > 99,51 TP5T).

• Probador LCR: verifica la tolerancia de resistencia/capacitancia (precisión ±1%).

3.Producción inteligente y control de procesos para Garantía de calidad

• Optimización del proceso SMT:

• Control de precisión de la máquina SMT: utilice equipo FUJI NXT III, con una precisión de montaje de ±25μm.

• Curva de control de temperatura de soldadura por reflujo: temperatura máxima del proceso sin plomo 245 ± 5 ℃, tiempo 50-70 segundos, monitoreo en tiempo real a través del sistema de medición de temperatura KIC.

• Reconocimiento de defectos AOI + AI: al aplicar el equipo AOI 3D de Koh Young, combinado con un algoritmo de aprendizaje profundo, la tasa de detección de soldaduras falsas o piezas incorrectas aumenta a 98%.

4.Sistema de inspección dimensional completo

| Etapa de inspección | Medios técnicos | Indicadores clave |

|---|---|---|

| Inspección de procesos | Inspección de pasta de soldadura SPI | Tolerancia de espesor ±10μm |

| Prueba funcional | Banco de pruebas TIC/FCT | Cobertura ≥95% |

| Prueba ambiental | Ciclo de temperatura (-40℃~125℃) | 1000 ciclos sin fallos |

| Verificación de vida | Prueba de vida acelerada HALT | MTBF ≥100.000 horas |

5.1 Gestión de productos defectuosos y mejora continua

1. Trazabilidad y análisis de productos defectuosos

Mecanismo de informes 2.8D :Realizar análisis de causa raíz (RCA) de lotes de productos defectuosos, como localizar problemas de fluctuación de la temperatura de soldadura a través de datos de SPC.

3. Mejora del circuito cerrado :Retroalimentar los resultados del análisis a los departamentos de diseño y procesos y actualizar las instrucciones de trabajo (SOP).

5.2 Mejora continua (Kaizen)

- Realizar reuniones de calidad cada mes para optimizar los procesos (como “aplicación SPC” en la base de conocimiento [12]).

- Introduzca el mantenimiento predictivo con IA para reducir las fluctuaciones de producción causadas por fallas en los equipos.

6. Construcción del sistema de gestión de calidad

6.1 Política y objetivos de la calidad

- Establecer una meta de “cero defectos” e incluir la tasa de aprobación en la evaluación de KPI del departamento (base de conocimientos [12]).

6.2 Capacitación y certificación

- Realizar periódicamente formación sobre protección ESD y normas IPC (“Reglas de protección electrostática” en la base de conocimientos [2]).

Obtenga certificaciones ISO 9001, ISO 13485 y otras para mejorar la confianza del cliente.

Cinco estrategias para mejorar la tasa de conversión del mercado

Trazabilidad de calidad basada en datos • Establecer un sistema MES para lograr una trazabilidad completa desde los lotes de materiales hasta los productos terminados y acortar el tiempo para localizar problemas de calidad mediante 80%.

Servicios de personalización del cliente • Brindamos servicios de adquisición de PCBA OEM + BOM completo y admitimos una respuesta rápida en lotes pequeños (entrega en 72 horas).

Informe de calidad visual • Genere automáticamente el informe estándar IPC-A-610G, que incluye un diagrama de cortes de rayos X y un análisis de la capacidad del proceso SPC (CPK ≥ 1,67).

Aprobación del sistema de certificación • Aprobar la certificación IATF 16949 (electrónica automotriz) e ISO 13485 (equipo médico) para expandir los mercados de alto valor.

Solución de optimización de costos • Tecnología de mejora de la confiabilidad de las juntas de soldadura: a través del control del espesor de IMC (compuesto intermetálico) (2-5 μm), reduzca la tasa de reproceso en 30%.

Enlaces externos y referencias estándar de la industria • Estándares internacionales: Estándar de aceptación de ensamblaje electrónico IPC-A-610 | Sistema de gestión de calidad ISO 9001

• Tecnología de detección: Solución TIC de Keysight | Detección de rayos X Nordson DAGE

• Libro blanco de la industria: Informe de tendencias de calidad de la fabricación electrónica global 2024

Preguntas frecuentes: 6 cuestiones clave que más preocupan a los clientes

P1: ¿Cómo garantizar la estabilidad del suministro de componentes a largo plazo?

A través de la gestión dinámica de AVL (Lista de proveedores calificados), establezca una estrategia de adquisición de doble fuente y reserve ≥ 3 proveedores para materiales clave.

P2: ¿Pueden los pedidos de lotes pequeños cumplir con los requisitos de consistencia?

Adoptando el proceso NPI (introducción de nuevos productos), a través de la comparación de muestras doradas y el diseño experimental DOE, el valor CPK de un pedido de 50 piezas aún se puede mantener ≥1,33.

P3: ¿Cómo abordar el desafío del ensamblaje de PCB de alta densidad?

Aplicando el proceso de montaje de componentes 01005 y la tecnología de soldadura por ola selectiva, el espaciado mínimo de la almohadilla es de 0,2 mm y el rendimiento es ≥99%.

Q4: ¿Cómo garantizar la cobertura de las pruebas funcionales?

Al desarrollar una plataforma de pruebas de arquitectura PXIe para soportar pruebas paralelas e inyección de fallas, la tasa de cobertura típica aumenta de 85% a 98%.

P5: ¿Existe un plan especial para tratar ambientes húmedos?

Implementando el estándar J-STD-033B, el componente sensible a la humedad MSD se monta dentro de las 8 horas posteriores a la apertura y el espesor del recubrimiento de pintura de tres conformaciones es de 20 a 50 μm.

P6: ¿Cómo acortar el ciclo de verificación de nuevos productos?

Al adoptar el método DFR (diseño de confiabilidad), los modos de falla potenciales 80% se identifican de antemano a través del análisis FMEA y el ciclo de verificación se comprime mediante 40%.

Resumen

El control de calidad de PCBA ha evolucionado desde una simple prueba de producción hasta un ecosistema completo que abarca desde el diseño hasta la cadena de suministro, la fabricación y el servicio. Todo ello con el objetivo de garantizar la calidad. Las empresas líderes han controlado la tasa de quejas del mercado a ≤50 ppm mediante la inversión en equipos inteligentes (por ejemplo, una inversión que representa más del 351% del coste total de la línea de producción) y la gestión de datos en circuito cerrado. Bajo la tendencia de la Industria 4.0, la integración de gemelos digitales y la tecnología de mantenimiento predictivo se convertirá en el campo de batalla principal de la próxima generación de la gestión de calidad, cuyo objetivo es la garantía de calidad.