Cómo reducir eficazmente los costes de montaje de PCB: Guía completa

¿Sabes cómo reducir tu ¿Costos de montaje de PCB?

Diseño de PCB La adaptación es la base de la fabricación electrónica rentable. Esta guía completa revela estrategias probadas para reducir... Costos de montaje de PCB Manteniendo la calidad del producto, los ingenieros y gerentes de compras buscarán métodos viables basados en datos del sector y casos reales.

Introducción

Los fabricantes de productos electrónicos se enfrentan a una presión cada vez mayor para reducir Costos de montaje de PCB Sin comprometer los estándares de calidad. La competencia en el mercado exige una optimización estratégica de costos en todas las fases de producción. Este artículo examina sistemáticamente las técnicas de reducción de costos, que abarcan la optimización del diseño, las estrategias de adquisición y las metodologías de prueba. Diseño de PCB Los profesionales encontrarán soluciones basadas en datos para lograr importantes ahorros de costes.

Tabla de contenido

¿Qué factores impulsan los costos de ensamblaje de PCB?

Costos de montaje de PCB Se derivan de múltiples variables. La complejidad de la placa impacta directamente los gastos de fabricación. El número de capas aumenta los requisitos de procesamiento. La selección de componentes afecta los costos de los materiales. Los procedimientos de prueba influyen en los gastos de control de calidad.

El volumen de fabricación influye significativamente en los costes unitarios. Una mayor cantidad suele generar mejores precios. Las relaciones con los proveedores inciden en los costes de adquisición de componentes. La estandarización del diseño reduce la complejidad de la fabricación.

Los requisitos de calidad afectan los gastos de las pruebas. Las especificaciones de grado militar exigen una validación exhaustiva. La electrónica de consumo permite protocolos de prueba simplificados. Diseño de PCB Las decisiones tomadas con anticipación determinan los costos finales del ensamblaje.

¿Cómo afecta el recuento de capas del tablero a los costos de fabricación?

La cantidad de capas representa el principal factor de costo en Diseño de PCBCada capa adicional requiere procesos de laminación complejos. El desperdicio de material aumenta con la complejidad de las capas. El tiempo de fabricación se prolonga considerablemente.

Las placas de dos capas ofrecen una óptima rentabilidad para aplicaciones básicas. Los diseños de cuatro capas incrementan los costos entre un 30% y un 50% en comparación con las alternativas de doble cara. Las placas de seis capas triplican los costos de fabricación en la mayoría de los casos.

Los requisitos de integridad de la señal a menudo justifican capas adicionales. Las aplicaciones de alta frecuencia pueden requerir construcciones multicapa. Sin embargo, tenga cuidado. Diseño de PCB La planificación puede minimizar los requisitos de capas sin sacrificar el rendimiento.

Tabla de comparación de costos: Impacto de la capa de PCB

| Recuento de capas | Costo relativo | Tiempo de fabricación | Nivel de complejidad |

|---|---|---|---|

| 2 capas | 1.0x (línea base) | 3-5 días | Bajo |

| 4 capas | 1,3-1,5x | 5-7 días | Medio |

| 6 capas | 2,0-2,5x | 7-10 días | Alto |

| 8 capas | 3.0-4.0x | 10-14 días | Muy alto |

¿Qué estándares de diseño reducen los costos de ensamblaje de PCB?

Las dimensiones estandarizadas tienen un impacto significativo Costos de montaje de PCBLos tableros rectangulares optimizan la eficiencia de panelización. Los tamaños estándar reducen el desperdicio de corte y el tiempo de configuración. Las dimensiones comunes incluyen 80 mm × 60 mm, 100 mm × 80 mm y 160 mm × 100 mm.

La optimización del diseño de paneles maximiza el aprovechamiento del material. Un espaciado adecuado previene defectos de fabricación. Las separaciones estándar de 0,5 mm garantizan una separación limpia. Los radios de las esquinas eliminan los puntos de concentración de tensiones.

La estandarización del tamaño de los componentes reduce la complejidad del inventario. Los encapsulados estándar como 0603, 0805 y 1206 ofrecen ventajas en cuanto a costos. Las alternativas de orificio pasante aumentan el tiempo y los costos de ensamblaje. La tecnología de montaje superficial ofrece una mayor rentabilidad.

Las especificaciones de las vías afectan directamente los costos de perforación. Las vías estándar de 0,4 mm cuestan menos que las microvías de 0,3 mm. Los orificios más grandes mejoran la fiabilidad y reducen la complejidad de fabricación. Diseño de PCB Debería priorizarse el estándar a través de tamaños siempre que sea posible.

¿Qué estrategias de optimización del tamaño de los agujeros funcionan mejor?

La selección del tamaño de la broca tiene un impacto significativo Costos de montaje de PCBLos tamaños de broca estándar reducen el gasto en herramientas. Los tamaños comunes incluyen 0,2 mm, 0,3 mm, 0,4 mm y 0,5 mm. Cada tamaño requiere herramientas específicas.

La tecnología de microvías aumenta la complejidad de fabricación. Las vías ciegas y enterradas requieren equipos especializados. Los orificios pasantes estándar ofrecen ventajas en cuanto a costos en la mayoría de las aplicaciones. Diseño de PCB Debería minimizarse mediante la variedad.

Las consideraciones sobre la relación de aspecto afectan las tasas de éxito de la perforación. Las relaciones de aspecto altas aumentan los defectos de fabricación. Las relaciones estándar mejoran el rendimiento y reducen los costos. Un diseño adecuado previene complicaciones en la perforación.

El desgaste de las herramientas varía según el tamaño del orificio. Las brocas más pequeñas requieren un reemplazo frecuente. Los tamaños estándar optimizan la vida útil de la herramienta. La eficiencia de fabricación mejora con especificaciones de orificio consistentes.

¿Cómo puede la selección del espesor del cobre reducir los costos?

El peso del cobre afecta directamente los gastos de material. El cobre estándar de 1 oz (35 μm) ofrece un rendimiento adecuado para la mayoría de las aplicaciones. El cobre pesado (2 oz/70 μm) aumenta los costos entre un 25 y un 30 %. Las especificaciones de cobre ultrapesado pueden duplicar los gastos de material.

Los requisitos de conducción de corriente determinan el espesor mínimo del cobre. Las aplicaciones de potencia pueden justificar el uso de cobre grueso. Las trazas de señal suelen funcionar bien con pesos estándar. Diseño de PCB Debe especificarse un espesor de cobre mínimo adecuado.

La complejidad de fabricación aumenta con el peso del cobre. Los procesos de grabado requieren ajustes para cobre pesado. Los parámetros de perforación varían con el espesor del cobre. Los pesos estándar minimizan las variables de fabricación.

Las consideraciones térmicas influyen en la selección del cobre. El cobre pesado mejora la capacidad de disipación de calor. Sin embargo, las vías térmicas y las conexiones adecuadas... Diseño de PCB Puede lograr resultados similares con pesas de cobre estándar.

¿Qué estrategias de adquisición de componentes reducen costos?

Las relaciones con los proveedores tienen un impacto significativo Costos de montaje de PCBLos programas de proveedores preferentes ofrecen ventajas en precios. Los compromisos de volumen garantizan mejores tarifas. Las alianzas a largo plazo brindan estabilidad a la cadena de suministro.

La estandarización de componentes reduce la complejidad del inventario. Las piezas comunes se benefician de los precios por volumen. Los paquetes estándar simplifican los procesos de ensamblaje. Diseño de PCB Debería priorizarse la disponibilidad amplia de componentes.

Las especificaciones de componentes alternativos ofrecen flexibilidad. Las múltiples opciones de abastecimiento evitan interrupciones en la cadena de suministro. Las piezas compatibles permiten optimizar los costos. La documentación de la lista de materiales (BOM) debe incluir números de pieza alternativos.

La gestión de la obsolescencia evita rediseños costosos. La planificación del ciclo de vida de los componentes mantiene la disponibilidad de suministro. Las notificaciones de fin de vida útil impulsan el abastecimiento proactivo. La gestión estratégica del inventario minimiza los riesgos de obsolescencia.

Tabla de optimización de costos de componentes

| Estrategia | Reducción de costos | Esfuerzo de implementación | Nivel de riesgo |

|---|---|---|---|

| Compromisos de volumen | 15-25% | Medio | Bajo |

| Estandarización de componentes | 10-20% | Alto | Bajo |

| Abastecimiento alternativo | 5-15% | Bajo | Medio |

| Gestión del ciclo de vida | Variable | Medio | Bajo |

¿Qué métodos de prueba ofrecen la mejor relación coste-beneficio?

La selección de la estrategia de prueba equilibra el aseguramiento de la calidad con el control de costos. La inspección óptica automatizada (IOA) ofrece una cobertura integral. Las pruebas en circuito (ICT) validan la funcionalidad eléctrica. Las pruebas funcionales confirman el rendimiento integral.

Los sistemas AOI detectan defectos de ensamblaje con eficiencia. Los defectos de montaje superficial se hacen visibles de inmediato. La inspección manual no puede igualar la velocidad automatizada. Costos de montaje de PCB Disminuir mediante la prevención de defectos.

La inspección por rayos X revela uniones de soldadura ocultas. Los encapsulados BGA y QFN requieren validación por rayos X. El costo promedio por inspección es de $50-75. La detección de defectos previene fallas en campo.

Las pruebas con sondas voladoras ofrecen soluciones flexibles. Al no requerir accesorios, se reducen los costos de configuración. Los sistemas de sondas voladoras se benefician de una producción de menor volumen. Diseño de PCB La complejidad afecta el tiempo de prueba.

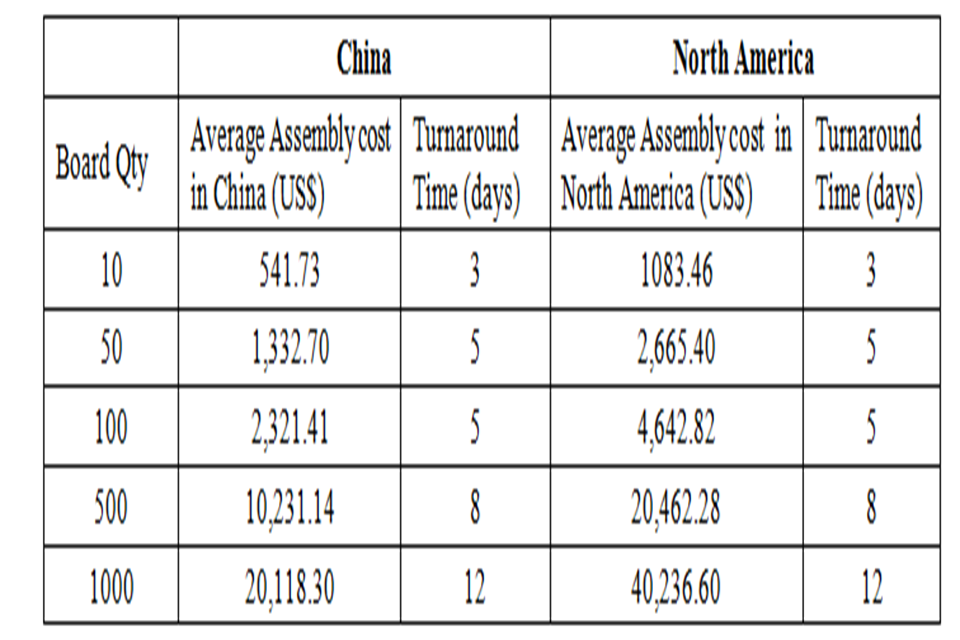

¿Cómo afectan los requisitos de volumen al precio del ensamblaje?

La cantidad de producción influye dramáticamente Costos de montaje de PCBLos costos de preparación se distribuyen entre el volumen de producción. A mayores cantidades, se obtienen mejores precios unitarios. El análisis del punto de equilibrio determina los tamaños de lote óptimos.

Los cargos de ingeniería no recurrente (NRE) incluyen gastos de configuración. Los costos de herramientas se amortizan con el volumen de producción. El desarrollo de accesorios de prueba requiere una inversión inicial. Diseño de PCB La complejidad afecta los gastos de NRE.

El precio de los componentes mejora con los compromisos de volumen. Las cantidades de bobina ofrecen importantes descuentos. El precio de la cinta cortada incluye primas por manipulación. La planificación estratégica del volumen optimiza los costes de material.

La eficiencia de fabricación aumenta con lotes más grandes. El tiempo de preparación por unidad se reduce considerablemente. Las curvas de aprendizaje del operador mejoran la productividad. La consistencia de la calidad mejora con tiradas más largas.

¿Qué estándares de calidad impactan los costos de ensamblaje?

Las especificaciones de calidad afectan directamente Costos de montaje de PCBLos estándares militares exigen pruebas exhaustivas. Las aplicaciones automotrices exigen certificaciones específicas. La electrónica de consumo permite requisitos más flexibles.

Las normas IPC definen los niveles de calidad del ensamblaje. La Clase 1 (electrónica general) ofrece ventajas en cuanto a costos. La Clase 2 (servicio especializado) equilibra costo y confiabilidad. La Clase 3 (alto rendimiento) maximiza la calidad a costos elevados.

La frecuencia de las inspecciones afecta los gastos de control de calidad. La inspección del primer artículo valida los procesos. El muestreo estadístico reduce los costos de inspección. La inspección 100% maximiza la calidad, pero incrementa los gastos.

Los requisitos de documentación varían según la aplicación. Los registros de trazabilidad añaden costes administrativos. El certificado de conformidad puede ser obligatorio. Diseño de PCB La documentación afecta la complejidad del ensamblaje.

¿Cómo puede el diseño para la fabricación reducir los costos?

Los principios DFM (Diseño para Fabricación) optimizan Costos de montaje de PCBLa ubicación de los componentes influye en la eficiencia del ensamblaje. Una orientación correcta reduce el tiempo de configuración. El espaciado estándar evita conflictos en el ensamblaje.

Los marcadores fiduciales mejoran la precisión de colocación. Las máquinas de pick-and-place requieren referencias de alineación. La correcta colocación de los marcadores fiduciales reduce el tiempo de configuración. Diseño de PCB Debe incluir marcadores fiduciales adecuados.

El diseño de la máscara de soldadura influye en la calidad del ensamblaje. Unas aberturas adecuadas evitan la formación de puentes de soldadura. Un espaciado adecuado garantiza conexiones fiables. La máscara de soldadura ecológica ofrece ventajas en cuanto a costos.

La información serigrafiada guía los procesos de montaje. Los indicadores claros de los componentes reducen los errores. Los planos de montaje complementan Diseño de PCB Documentación. Una documentación adecuada evita retrasos en la fabricación.

Resumen

Costos de montaje de PCB La reducción requiere una optimización sistemática en múltiples dimensiones. Diseño de PCB La estandarización sienta las bases para la rentabilidad. La adquisición estratégica de componentes aprovecha las relaciones con los proveedores y las ventajas de volumen. Las pruebas inteligentes equilibran la garantía de calidad con el control de costes.

Las principales estrategias de reducción de costos incluyen:

• Reducir el cálculo de la capa de PCB mediante un esquema de diseño cuidadoso

• Dimensiones de placa y paquete de componentes estandarizados

• Optimizar el espesor del cobre para los requisitos de la aplicación

• Aplicar prácticas estratégicas de compra de componentes

• Seleccione un funcionamiento de prueba rentable

• Aplicar el diseño a los principios de fabricación.

• La cantidad de producción para obtener beneficios en los precios.

• Equilibrar los requisitos de calidad con las barreras de costo

Preguntas frecuentes

¿Cómo puedo determinar la cantidad óptima de capas de PCB para mi diseño?

Evalúe primero los requisitos de integridad de la señal. Los diseños por debajo de 50 MHz suelen funcionar con placas de doble cara. Las aplicaciones de alta velocidad pueden requerir capas adicionales para un control adecuado de la impedancia y el enrutamiento de la señal.

¿Los diseños de PCB estandarizados limitarán la funcionalidad de mi producto?

Los enfoques de diseño modular permiten funcionalidades complejas dentro de marcos estandarizados. Una planificación y selección de componentes minuciosas permiten satisfacer la mayoría de los requisitos sin necesidad de placas con formas personalizadas.

¿Qué riesgos debo tener en cuenta al utilizar componentes alternativos?

Verifique los parámetros eléctricos, la compatibilidad del paquete y la estabilidad de la cadena de suministro. Pruebe exhaustivamente los componentes alternativos antes de iniciar la producción. Mantenga actualizadas las bases de datos de componentes alternativos.

¿Cuánto suelen representar los costes de pruebas en los gastos totales de montaje?

Las pruebas suelen representar entre el 8 y el 121 TP5T del coste total de ensamblaje de PCB para placas de complejidad media. Las aplicaciones de alta fiabilidad pueden requerir entre el 15 y el 201 TP5T para pruebas.

¿La optimización del espesor del cobre afecta el rendimiento térmico?

El espesor estándar de cobre de 1 oz cumple con los requisitos térmicos de la mayoría de las aplicaciones. Un diseño adecuado de la vía térmica y técnicas de distribución del calor permiten lograr un excelente rendimiento térmico sin cobre pesado.

¿Cuáles son los requisitos esenciales para una panelización efectiva?

Mantenga una separación mínima de 0,5 mm entre las placas. Incluya orificios de posicionamiento de 3 mm en los bordes del panel. Utilice ranuras en V o ranuras con lengüetas para separar las placas. Considere la eficiencia de uso de los paneles durante el diseño.

Conclusión

Eficaz Costos de montaje de PCB La reducción exige la implementación de una estrategia integral. Diseño de PCB La optimización sienta las bases para la eficiencia de la fabricación. La excelencia en las compras aprovecha las relaciones con los proveedores y la dinámica del mercado. El control de calidad equilibra el control de costes con los requisitos de fiabilidad.

Una optimización de costos exitosa requiere colaboración interdisciplinaria. Los equipos de ingeniería deben considerar las limitaciones de fabricación. Los especialistas en compras optimizan las relaciones con los proveedores. Los profesionales de calidad garantizan el cumplimiento normativo y gestionan los gastos.

Los futuros avances en automatización y diseño asistido por IA crearán oportunidades adicionales de reducción de costos. Diseño de PCB Las herramientas siguen mejorando la eficiencia de la fabricación. Los sistemas de compras inteligentes optimizan la selección de proveedores. Las pruebas automatizadas reducen los gastos de control de calidad y mejoran la consistencia.