Tecnología de perforación posterior y PCB de alta velocidad

Diseño de PCB de alta velocidad y tecnología de perforación posterior: la solución principal para la integridad de la señal

Resumen En los campos de la comunicación 5G, los servidores de inteligencia artificial y los centros de datos de alta velocidad, las vías de PCB (orificios metalizados) y la tecnología de retroperforación (perforación de profundidad controlable) son tecnologías clave para garantizar la integridad de la señal y la fiabilidad del sistema. Este artículo analiza sistemáticamente la estrategia de optimización del diseño de vías en PCB de alta velocidad, los principios básicos y el flujo de proceso de la tecnología de retroperforación, y combina casos de referencia de la industria con datos de simulación para proporcionar a los ingenieros una guía completa, desde la teoría hasta la práctica, que ayuda al diseño de circuitos de alta densidad y alta frecuencia a superar los cuellos de botella del rendimiento.

Tabla de contenido

1. Diseño de PCB de alta velocidad: de los efectos parásitos a las estrategias de optimización

1. Características eléctricas de las vías y desafíos de integridad de la señal

Como canales de conexión entre capas de PCB multicapa, las vías (Via) tienen capacitancia parásita e inductancia parásita que afectan significativamente la calidad de la señal en escenarios de alta frecuencia:

• Fórmula de capacitancia parásita:

[ C = 1,41 \cdot \varepsilon_r \cdot T \cdot D_1 / (D_2 – D_1) ] Donde (\varepsilon_r) es la constante dieléctrica, (T) es el espesor de la placa, (D_1) es el diámetro de la almohadilla y (D_2) es el diámetro del área de aislamiento.

• Fórmula de inductancia parásita:

[ L = 5.08h \left[ \ln(4h/d) + 1 \right] ] La longitud de la vía (h) y la apertura (d) afectan directamente el valor de la inductancia. La inductancia de una vía con una apertura de 10 milésimas de pulgada puede alcanzar 1.2 nH a 1 GHz, lo que resulta en una mutación de impedancia.

Caso: En un diseño PCIe 4.0, la longitud del stub de la vía excedió los 200 milésimas de pulgada, lo que provocó el cierre del ojo. Mediante retroperforación, el stub se controló a menos de 50 milésimas de pulgada y la apertura del ojo se incrementó en 40%.

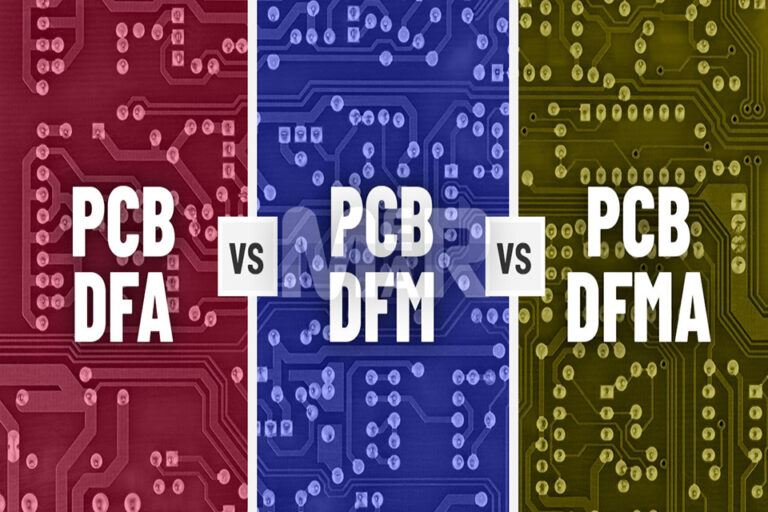

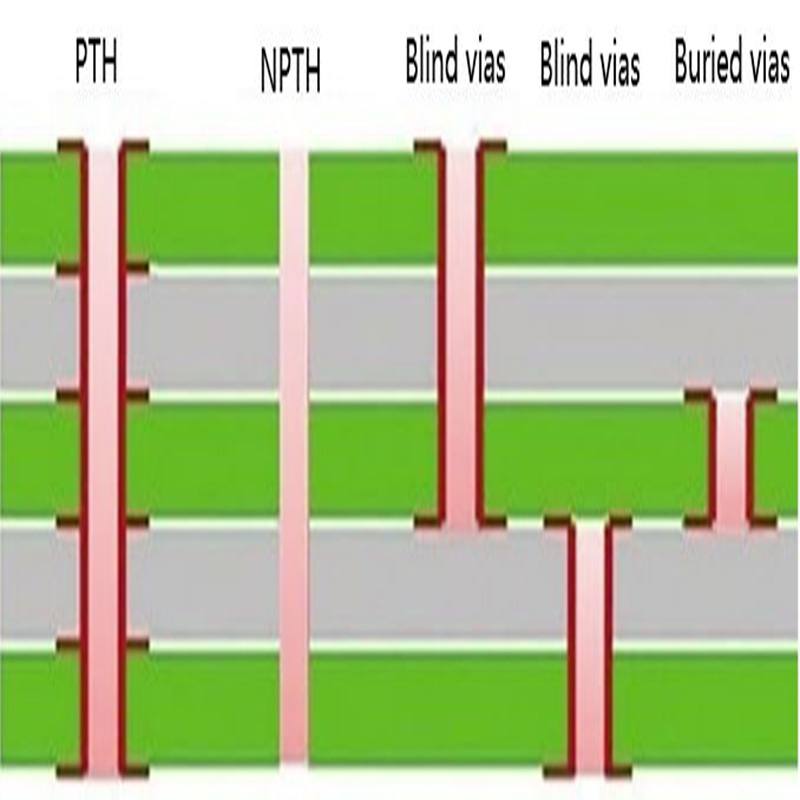

2. Comparación de tipos de vías y escenarios aplicables

| Tipo | Características estructurales | Ventajas | Limitaciones |

|---|---|---|---|

| Agujero pasante | Penetra todo el tablero | Proceso sencillo y de bajo coste | Cable largo, bajo rendimiento en alta frecuencia |

| Agujero ciego | Conecta la capa superficial y la capa interna. | Reduce los tocones, adecuado para alta densidad | Requiere perforación láser, alto costo. |

| Agujero enterrado | Conexión entre capas internas | Sin stub, baja pérdida de señal | Alta complejidad de fabricación |

3. Seis reglas de oro para el diseño de vías de alta velocidad

1.Optimización del tamaño:

• Diseño general: 0,25 mm/0,51 mm/0,91 mm (área de perforación/almohadilla/aislamiento);

• Tablero de alta densidad: 0,20 mm/0,46 mm/0,86 mm, con tecnología sin orificio pasante (microvía).

2.Ampliación del área de aislamiento:siga la regla D1=D2+0,41 para reducir el efecto de capacitancia.

3.Estrategia de enrutamiento de capas:reducir la cantidad de cambios de capa y utilizar el diseño simétrico diferencial cuando sea necesario.

4.Prioridad de tableros delgados:Los PCB con un espesor de ≤1,6 mm pueden reducir los parámetros parásitos en más de 30%.

5.Optimización de potencia/tierra: taladre agujeros cerca, longitud del cable <0,5 mm, ancho de línea ≥2 veces la línea de señal.

6.Tierra a través de la matriz: Coloque vías GND cada 0,5 mm en el área de cambio de capa para acortar el camino de retorno.

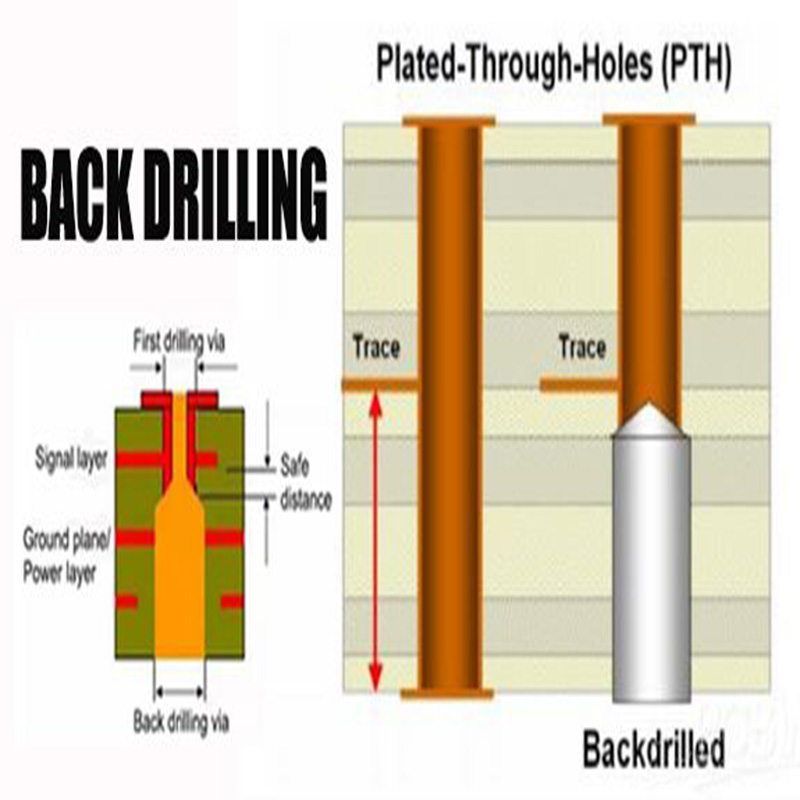

2. Proceso de perforación posterior: la solución definitiva para eliminar el efecto stub

1. Principio y parámetros básicos de la tecnología de perforación inversa

La perforación en reversa (Back Drilling) elimina los pilares de cobre no utilizados (Stubs) de los orificios pasantes mediante perforación secundaria.

Los indicadores técnicos clave incluyen:

• Longitud residual del trozo (valor B):50-150 μm, por cada aumento de 10 μm en el residual, la pérdida de señal aumenta en 0,5 dB a 10 GHz.

• Tolerancia de apertura:±0,05 mm, se requiere una perforadora CNC de alta precisión.

• Control de profundidad:Utilizando tecnología de detección de microcorriente, la precisión de posicionamiento alcanza ±5 μm.

Flujo de proceso:

- Perforación primaria → 2. Sellado de galvanoplastia → 3. Producción de patrón de capa exterior → 4. Posicionamiento de perforación posterior → 5. Perforación secundaria → 6. Lavado con agua y eliminación de virutas.

2. Cuatro ventajas principales de la tecnología de retroperforación

• Integridad de la señal mejorada:

•reducir la reflexión y la resonancia:y reducir la tasa de error de bits (BER) a menos de 10⁻¹².

• Rentabilidad:Reemplazar los requisitos de agujeros ciegos y enterrados 50% y reducir la complejidad de laminación.

• Supresión de EMI: reduce el ruido radiado en 6-8 dB y pasa la certificación FCC Clase B.

• Dflexibilidad de diseño:Admite escenarios de ultra alta velocidad, como módulos ópticos PAM4 112G.

3. Casos de aplicación en la industria

• Estación base de comunicaciones:La placa AAU 5G de Huawei utiliza tecnología de perforación posterior para controlar el stub dentro de los 80 μm y la pérdida de inserción es <0,3 dB/mm a 28 GHz.

• Centro de datosLa placa base de la GPU NVIDIA A100 está optimizada mediante perforación hacia atrás y la velocidad de la señal PCIe 5.0 aumenta a 32 GT/s.

• Aeroespacial:La PCB del satélite Lockheed Martin utiliza perforación posterior + materiales de baja pérdida para garantizar la estabilidad de la señal a temperaturas extremas.

4. Verificación de simulación y tendencias tecnológicas futuras

1. Simulación basada en optimización

• Recomendación de herramientas:

• Ansys HFSS: Análisis del campo electromagnético de onda completa de los parámetros vía S y distribución del campo;

• Cadence Sigrity: Verificación de la continuidad de la impedancia mediante reflexión en el dominio del tiempo (TDR).

• Caso: Un diseño DDR5 encontró el reloj a través de una desviación de retardo mediante simulación, y la fluctuación se redujo de 15 ps a 8 ps después de la optimización.

2. Fronteras y desafíos tecnológicos

• Materiales de ultraalta frecuencia:La constante dieléctrica (Dk) de las placas de la serie Rogers RO4500 es tan baja como 3,0, lo que puede reducir la capacitancia en 30%.

• Perforación posterior con láser:La precisión se mejora a ±10 μm, admitiendo el procesamiento de apertura de 0,1 mm.

• Integración de embalajes 3D:TSV a través de tecnología de silicio a través combinada con perforación posterior de PCB para lograr un empaquetado integrado heterogéneo.

Resumen

En la era digital de alta velocidad, el diseño de vías y el proceso de perforación posterior son los pilares fundamentales para los avances en el rendimiento de las PCB. Al controlar con precisión los parámetros parásitos, optimizar la longitud del stub y combinar herramientas de simulación avanzadas (como Keysight ADS), los ingenieros pueden resolver los problemas de integridad de la señal de tecnologías de vanguardia como 112G PAM4 y DDR6. En el futuro, con la innovación de materiales y las actualizaciones de procesos (como SevenpcbaLa solución de perforación posterior a nivel nanométrico de 's) hará que las PCB sigan evolucionando hacia frecuencias más altas y una mayor integración.