Diseño de PCB de alta corriente: técnicas y conceptos secretos

Resumen del artículo

Un eficaz Estilo PCB de alta corriente Es la base de cualquier sistema robusto de electrónica de potencia. A medida que los dispositivos se vuelven más potentes y compactos, aumenta el desafío de manejar corrientes eléctricas elevadas en una placa de circuito impreso. Esta guía va más allá de la teoría básica para proporcionar una comprensión profunda y útil de los principios, métodos y factores de fabricación necesarios para desarrollar PCB de alta potencia seguros, confiables y térmicamente eficientes. Leer este artículo le proporcionará la comprensión necesaria para prevenir errores comunes como sobrecalentamiento, caídas de tensión y fallos catastróficos, garantizando así un rendimiento óptimo de sus diseños bajo las cargas eléctricas requeridas.

Tabla de contenido

Abstracto .

Este artículo ofrece una exploración exhaustiva de Estilo PCB de alta corriente , una disciplina importante en la ingeniería de dispositivos electrónicos contemporáneos. Resolvemos los principios fundamentales que rigen la capacidad de conducción de corriente, incluyendo la importancia del ancho de traza, el espesor del cobre y el cumplimiento de requisitos como el IPC-2221. El texto profundiza en estrategias avanzadas como el ajuste de la máscara de soldadura, el uso táctico de vertidos de cobre y los planos de potencia multicapa con costura pasante. Además, examinamos todo el ciclo de vida de una placa de alta potencia, desde la elección del sustrato y el proceso de producción hasta las estrategias avanzadas de gestión térmica que incluyen disipadores y vías térmicas. El objetivo es proporcionar a ingenieros y diseñadores una estructura completa para el desarrollo de alto rendimiento. PCB que puede manejar de forma segura y eficiente corrientes eléctricas importantes.

¿Qué es lo que realmente define un estilo de PCB de alta calidad? .

Antes de profundizar en técnicas particulares, primero debemos establecer una definición clara. A Estilo PCB de alta corriente Es una en la que el principal obstáculo es gestionar el flujo de una corriente eléctrica considerable, que normalmente supera un cierto número de amperios (A). A diferencia de las placas de nivel de señal, donde la estabilidad del ruido es vital, las placas de alta corriente priorizan la reducción de las pérdidas resistivas ( Pérdidas I²R ) y la gestión del calor resultante. Un diseño puede clasificarse como de alta corriente si incluye corrientes superiores a 10 A; sin embargo, incluso una traza de 2 A en un dispositivo compacto y con restricciones térmicas puede suponer un obstáculo considerable para el diseño.

La física básica en juego es simple: todo conductor tiene una resistencia. Cuando la corriente circula a través de esta resistencia, genera calor y provoca una caída de tensión. En un Diseño de PCB de alta corriente Estos dos impactos se amplifican. El calor extremo puede deteriorar el material dieléctrico de la PCB (como FR-4 ), provocan fallos en los componentes e incluso deformaciones o delaminación de la placa física. Un significativo caída de tensión Puede privar a los elementos de la energía que necesitan, provocando comportamientos irregulares o un fallo total del sistema. Por ello, cada decisión de diseño debe analizarse desde la perspectiva de la conductividad eléctrica y la disipación térmica.

Este enfoque de diseño específico se aleja de las trazas de señal de ancho mínimo y se centra en la producción de rutas de alimentación robustas y de baja impedancia. Los diseñadores deben considerar las trazas no solo como conexiones, sino como partes integrales de la red de distribución de energía. Esto incluye una visión holística que integra la ciencia del producto, las características térmicas y los procedimientos de fabricación específicos para lograr un producto final confiable y eficiente.

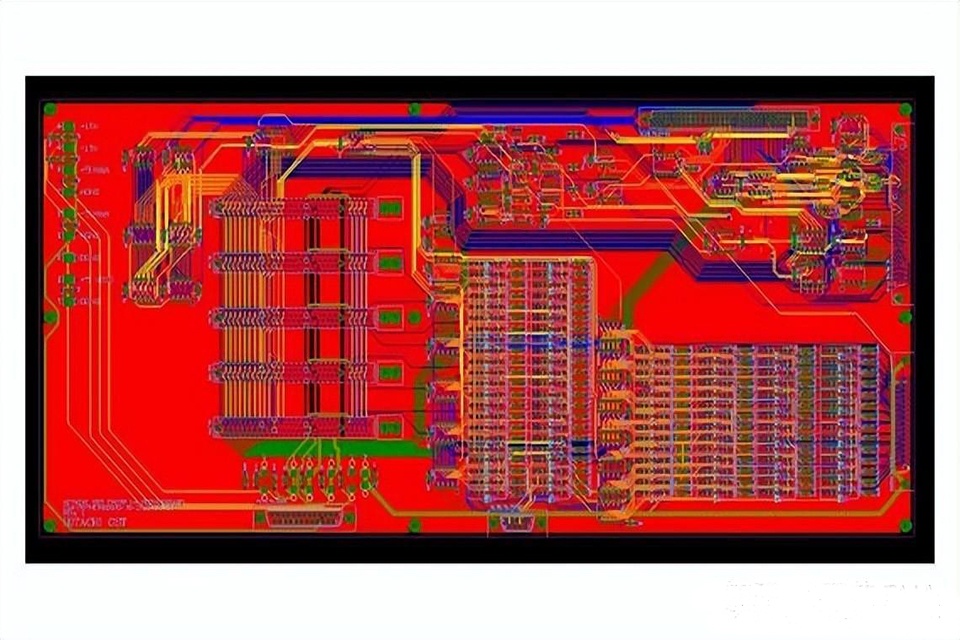

[Imagen: Una PCB de alta potencia con grandes trazas de cobre y numerosos disipadores de calor, que resalta la distinción visual con respecto a una placa lógica estándar].

¿Por qué el ancho y la densidad de las trazas son cruciales en las PCB de alta corriente? .

El aspecto más fundamental de la gestión de la corriente es el dimensionamiento correcto de los conductores. Las principales herramientas para ello son el ancho de la traza y la densidad (o peso) del cobre. El requisito de la industria para orientar estas decisiones es... IPC-2221 “Norma genérica sobre diseño de placas impresas”. Este archivo ofrece gráficos y fórmulas que relacionan la ubicación de la sección transversal de una pista con su capacidad de conducción de corriente para un aumento de temperatura admisible dado. Los diseñadores modernos utilizan habitualmente calculadoras en línea que integran estas soluciones de IPC, lo que agiliza el proceso.

La densidad del cobre en una PCB se mide en onzas por pie cuadrado (oz/ft²). Una PCB básica suele utilizar 1 oz/ft² de cobre (aproximadamente 35 µm de espesor) en sus capas externas y 0,5 oz/ft² (aproximadamente 17,5 µm) en sus capas internas. Para Diseño de PCB de alta corriente Estos valores suelen ser insuficientes. Los diseñadores suelen definir cobre pesado , que varía desde 2 oz/pie cuadrado hasta más de 10 oz/pie cuadrado. El uso de cobre más grueso ofrece una ventaja sustancial: para la misma clasificación existente, el ancho de pista necesario es mucho menor. Esto es crucial para conservar un área importante de la placa en diseños densos.

Por ejemplo, generar 10 A con un aumento de temperatura de 10 °C en una capa externa podría requerir una pista de 150 milésimas de pulgada de ancho con 1 oz de cobre. Con 3 oz de cobre, la misma corriente podría gestionarse con una pista de menos de 40 milésimas de pulgada de ancho. Esta reducción de ancho permite más canales de enrutamiento y un diseño más compacto. Sin embargo, el cobre pesado tiene un mayor costo de fabricación y puede requerir procesos de grabado especializados.

Datos relativos: Peso del cobre y su efecto .

| Peso de cobre | Densidad (µm) | Aplicación típica | Gasto relativo | Beneficio secreto |

|---|---|---|---|---|

| 1 oz/pie DOS | 35 µm | Lógica estándar, bajo consumo | Estándar | Proceso básico de bajo costo |

| 2 onzas/pie² | 70 µm | Potencia media (5-15 A) | ~ 1,2 x | Buen equilibrio entre gastos y rendimiento |

| 3 onzas/pie² | 105 µm | Estilo PCB de alta corriente (10-40A) | ~ 1,5 x | Reducción considerable del ancho de traza |

| 5+ oz/pie DOS | > 175 µm | Transformadores planares de potencia extrema | > 2.0 x | Mayor densidad presente, robusta |

¿Cómo puede la manipulación de la máscara de soldadura aumentar la capacidad actual? .

Si bien no es una práctica de diseño básica, controlar la máscara de soldadura ofrece un método creativo para mejorar la capacidad de conducción de corriente de una pista después de la fabricación. máscara de soldadura Es la fina capa protectora de polímero que cubre las pistas de cobre. Al diseñar la máscara de soldadura para que deje expuesta una pista específica de alta corriente, se crea la posibilidad de reforzarla. Esto se conoce comúnmente como "puente de soldadura" o "soporte de pista".

El procedimiento es sencillo. Una vez recibida la PCB desnuda, se aplica soldadura adicional manualmente a lo largo de la pista de cobre expuesta. La soldadura tiene una resistividad volumétrica mucho menor que el cobre, pero puede usarse en una capa gruesa, lo que aumenta con éxito la sección transversal total del conductor. Este material conductor incluido reduce la resistencia total de la pista, lo que le permite generar más corriente para el mismo aumento de temperatura.

Si bien es eficiente, este método presenta desventajas. Es un procedimiento manual, lo que lo hace inadecuado para la producción automática de gran volumen. La superficie resultante es desigual y la mejora exacta de la capacidad de corriente es difícil de pronosticar con alta precisión. Se considera una opción viable para prototipos, placas únicas hechas a medida o escenarios donde un estilo requiere un aumento de potencia limitado sin una revisión completa de la placa. Es un truco práctico en el arsenal de un Diseño de PCB de alta corriente ingeniero.

¿Qué papel desempeñan los condensadores de desacoplamiento en la estabilidad de la energía? .

La integridad del poder es una preocupación importante en cualquier Diseño de PCB de alta corriente Cuando los componentes activos, como los microprocesadores o los FET, conmutan a altas velocidades, extraen ráfagas de corriente agudas y breves de los rieles de alimentación. La inductancia inherente de las largas pistas de la PCB que conducen de vuelta a la fuente de alimentación puede impedir que esta responda con la suficiente rapidez. Esto resulta en una caída de tensión localizada, o "droop", en los pines de alimentación del componente, lo que puede causar fenómenos como... rebote en el suelo y zumbidos, provocando errores de razonamiento o reinicios del sistema.

Condensadores de desacoplamiento Son el servicio. Estos condensadores funcionan como pequeños depósitos de energía regionales, ubicados idealmente junto a los pines de alimentación de un componente activo. Cuando el componente requiere una ráfaga repentina de corriente, el condensador de desacoplamiento la proporciona rápidamente. Esto satisface la demanda a corto plazo hasta que la fuente de alimentación principal pueda recuperarse. Para que sea confiable, un terminal del condensador debe conectarse al pin de alimentación del componente con la pista más corta posible, y el otro terminal debe conectarse directamente a una baja impedancia. aeronaves terrestres .

Para elegir el mejor condensador de desacoplamiento, es necesario considerar su capacidad, el material dieléctrico, su tamaño físico, así como su resistencia en serie equivalente (ESR) e inductancia en serie equivalente (ESL). Una práctica habitual es utilizar una red de condensadores. Por ejemplo, un condensador más grande de 10 µF puede proporcionar corriente de baja frecuencia, mientras que un condensador cerámico más pequeño de 0,1 µF, ubicado más cerca del pin, gestiona los transitorios de alta frecuencia. El objetivo final de un buen método de desacoplamiento es reducir la impedancia entre los rieles de alimentación y tierra en un amplio espectro de frecuencias.

¿Puede la duplicación de capas y el uso de vías mejorar el manejo de potencia? .

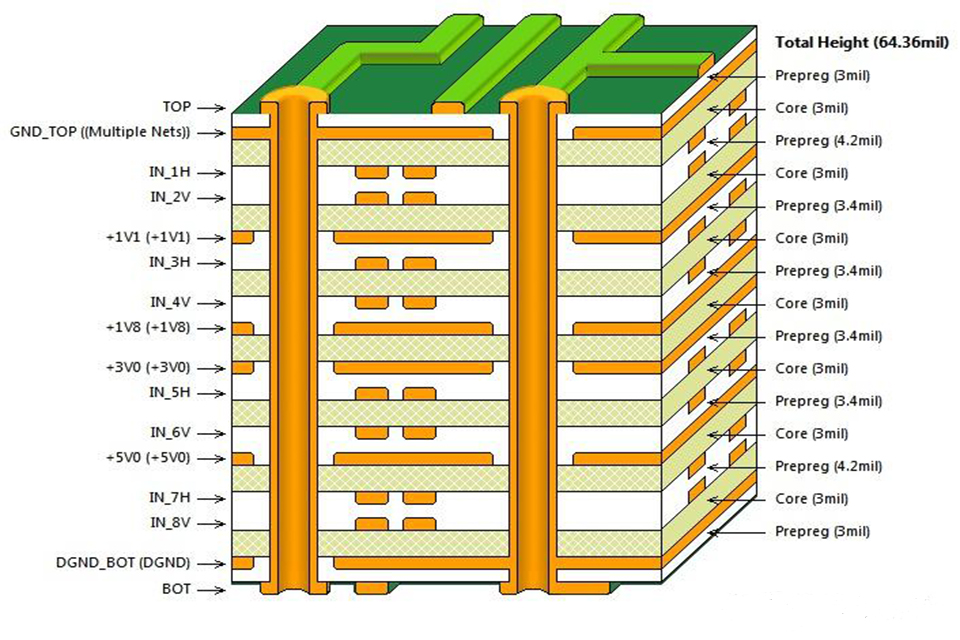

Por supuesto. Entre las técnicas más fiables en un sistema multicapa contemporáneo. Estilo PCB de alta corriente Se trata de utilizar líneas de alimentación paralelas. En lugar de depender de una sola pista grande en una capa, un diseñador puede asignar dos o más capas a la misma red de alimentación. Por ejemplo, se puede tener una gran conexión de cobre para el riel de alimentación principal en la capa superior y una conexión idéntica justo debajo, en una capa interna o inferior.

Para que estas dos capas actúen como un único conductor grueso, deben unirse con una selección de vías Estas se conocen como vías de costura. Al colocar muchas vías a lo largo de la zona de vertido de cobre, se crean varias hiladas verticales de baja resistencia para el presente. Esto duplica (o triplica, etc.) la sección transversal de cobre disponible para el cable existente, reduciendo drásticamente la resistencia general y la caída de tensión. Cuantas más vías se utilicen, menor será la resistencia de la conexión entre las capas.

Esta estrategia es extremadamente eficaz para distribuir la energía desde un adaptador de entrada a diferentes partes de la placa. El efecto neto es una caída de tensión mucho menor y, en consecuencia, una menor generación de calor. P = YO DOS R Un factor clave a considerar al ejecutar esto es la ruta de retorno actual. Es vital garantizar que exista un plano de tierra sólido y continuo alrededor de estas capas de potencia para proporcionar un retorno directo y evitar la creación de grandes bucles existentes, que pueden causar importantes problemas de interferencia electromagnética (EMI).

¿Cómo mejoran los conectores de cobre el diseño de PCB de alta corriente? .

Para cualquier red traer considerable existente, utilizando un cobre puesto (también conocido como relleno de cobre o relleno poligonal) es significativamente superior al uso de una simple traza. Una traza tiene un ancho fijo, pero un relleno de cobre llena toda la zona designada con cobre, adhiriéndose automáticamente a otras trazas y almohadillas, manteniendo una distancia específica. Este método maximiza la cantidad de cobre utilizada para una red eléctrica, lo que ofrece numerosas ventajas esenciales.

En primer lugar, la gran forma de un vertido crea una ruta de resistencia extremadamente baja, minimizando la caída de tensión y la pérdida de potencia. En segundo lugar, su gran superficie es excelente para la disipación de calor. El vertido funciona como un disipador integrado, dispersando el calor de los componentes calientes y radiándolo al entorno con mayor eficacia. Este es un concepto esencial. gestión térmica en estilo PCB.

Al crear un Estilo PCB de alta corriente Todas las conexiones de alimentación principales (p. ej., VIN, VCC, GND) deben ejecutarse como vertidos de cobre en lugar de pistas. Una buena práctica es utilizar estas conexiones en las capas externas de la PCB para maximizar la disipación térmica. Asimismo, es importante asegurar que estas conexiones tengan una conexión sólida y directa a los pines de los componentes y a las fuentes de alimentación, evitando así la formación de radios delgados de "alivio térmico" que pueden generar cuellos de botella para un flujo de corriente alto.

¿Cuáles son los pasos importantes en la fabricación de una PCB de alta potencia? .

El procedimiento de producción de un cobre pesado o Estilo PCB de alta corriente Requiere métodos especializados en comparación con las placas estándar. Comprender estas acciones ayuda a los diseñadores a desarrollar diseños que no solo sean eléctricamente sólidos, sino también factibles.

- Preparación y limpieza del sustrato: El procedimiento comienza con el material laminado (por ejemplo, FR-4 , poliimida). La lámina de cobre adherida a este sustrato se limpia a fondo para eliminar cualquier capa antideslustre y garantizar una correcta adhesión de la película fotorresistente.

- Imágenes de patrones de circuitos: Se lamina una película fotosensible llamada fotorresistencia sobre la lámina de cobre. El patrón del circuito, creado con software CAD, se transfiere a esta película mediante una fotomáscara y se expone a la luz ultravioleta. Las áreas de la fotorresistencia expuestas a la luz se endurecen (o se ablandan, según el procedimiento), creando una plantilla del circuito final.

- Grabado y enchapado: Aquí es donde las placas de cobre grueso difieren significativamente. En las PCB estándar, el cobre no deseado simplemente se elimina por grabado. Para el cobre grueso, se utiliza una combinación de recubrimiento y grabado. La placa puede recubrirse con cobre adicional para aumentar el grosor antes del último paso de grabado, lo que requiere servicios químicos más fuertes y tiempos de exposición más largos para eliminar el cobre grueso e indeseable. Este procedimiento de grabado diferencial requiere una habilidad especializada.

- Perforación: Los taladros de alta velocidad y precisión desarrollan todos los orificios necesarios, incluidos los orificios de instalación de piezas y vías Para agujeros extremadamente pequeños (microvías), normalmente se utiliza la perforación láser.

- Proceso de orificio pasante chapado (PTH): Esta es una acción vital para las placas multicapa. Los orificios perforados se vuelven conductores depositando una capa de cobre en su interior, un proceso conocido como recubrimiento de cobre químico, seguido de un recubrimiento electrolítico. Esto crea la conexión eléctrica entre las distintas capas de la PCB. En un Diseño de PCB de alta corriente La densidad del recubrimiento en el cañón pasante se incrementa con frecuencia para garantizar que pueda manejar la corriente necesaria sin dejar de funcionar.

- Aplicación de máscara de soldadura y serigrafía: El protector máscara de soldadura Se aplica una capa sobre toda la superficie de la placa y luego se expone mediante una máscara para revelar selectivamente los puntos donde se soldará la pieza. A continuación, se imprime la capa serigráfica (indicadores de componentes, logotipos, etc.) sobre la superficie.

- Superficie completa: Para proteger las almohadillas de cobre expuestas de la oxidación y garantizar una buena soldabilidad, se utiliza un acabado superficial. Las opciones incluyen HASL (nivelación de soldadura por aire caliente), ENIG (oro por inmersión en níquel químico) y OSP (conservantes orgánicos de soldabilidad). La opción depende del gasto, los requisitos de eficiencia y los tipos de elementos.

- Pruebas eléctricas: Finalmente, cada placa se somete a un riguroso control eléctrico. Un comprobador de "sonda volante" o "cama de clavos" revisa cada alma en busca de aberturas y cortocircuitos, garantizando así que la placa fabricada coincida perfectamente con las especificaciones originales.

¿Cómo afecta la elección del sustrato la resistencia y confiabilidad de la PCB? .

El material base de la PCB, el sustrato dieléctrico , juega un papel importante en la confiabilidad a largo plazo de un Estilo PCB de alta corriente Si bien el epoxi vítreo FR-4 (retardante de llama 4) estándar es el producto más específico y económico, se deben considerar sus barreras térmicas. El FR-4 tiene un nivel de infección del vidrio (TG) de aproximadamente 130 °C a 180 °C. Si una placa se mueve cerca de esta temperatura continuamente, el producto puede comenzar a degradarse y perder su estabilidad estructural y eléctrica.

Para aplicaciones que implican temperaturas de funcionamiento más altas o ciclos térmicos severos, se requieren productos avanzados. Por ejemplo, la poliamida, un material de alta resistencia con una temperatura de transferencia de calor (TG) de 250 °C o superior, está acordonada. Protege sus componentes bajo estrés térmico más severo, lo cual es ideal para aplicaciones aeroespaciales, militares y de alta potencia. Otras alternativas incluyen PCB con núcleo metálico (MCPCB), cuyo sustrato es una lámina de aluminio o cobre, lo que proporciona una disipación térmica excepcional.

La elección del sustrato afecta directamente la capacidad del tablero para resistir la tensión térmica. Los ciclos térmicos (enfriamiento y calentamiento repetidos) ejercen tensión mecánica sobre toda la estructura, especialmente sobre... orificios pasantes chapados (PTH) El recubrimiento de cobre en una vía se expande y se contrae a una velocidad diferente a la del material dieléctrico circundante. Con el paso de muchos ciclos, esto puede causar fatiga y fracturas en el cilindro pasante, creando un circuito abierto. Un recubrimiento de cobre grueso y productos con alta Tg reducen significativamente estas fallas al crear una estructura más robusta.

¿Cuáles son los principios básicos de la gestión térmica? .

Eficiente gestión térmica es quizás el aspecto más crucial del éxito Estilo PCB de alta corriente El objetivo es alejar el calor de su fuente (p. ej., un MOSFET de potencia o un regulador de voltaje) y disiparlo al entorno. Si no se controla el calor, la temperatura del elemento aumentará, lo que resultará en una menor eficiencia, una menor vida útil y, finalmente, una falla.

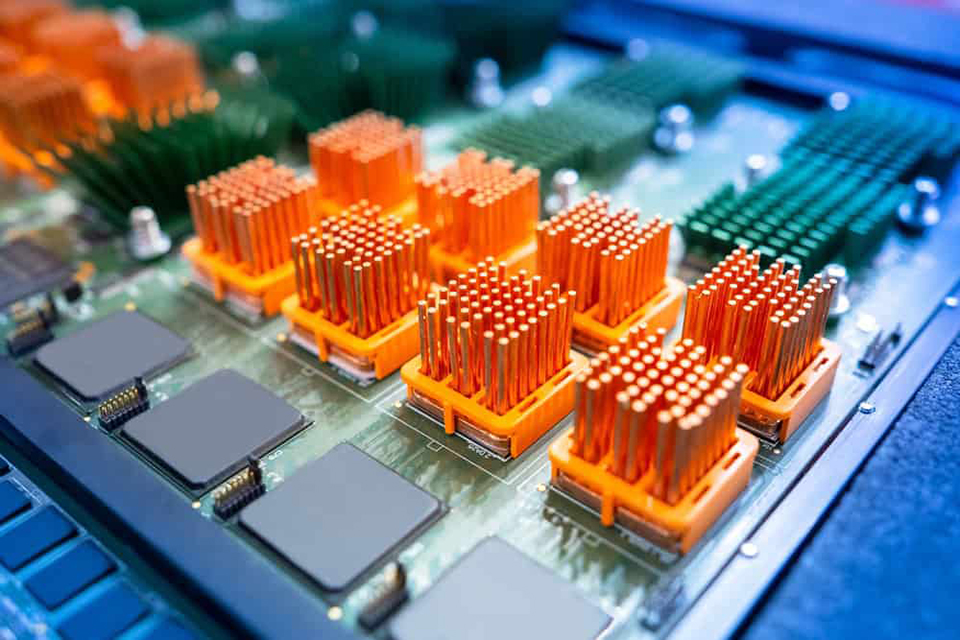

El principal método de transferencia de calor dentro de una PCB es la conducción. Las trazas de cobre gruesas y las grandes vertidos de cobre Son excelentes conductores de calor, no solo de energía eléctrica. Un método clave es utilizar vías térmicas Estas vías se colocan directamente debajo de la almohadilla térmica de un componente generador de calor. Actúan como canales, transportando el calor desde la capa superior de la placa hasta las placas de tierra/potencia internas o inferiores. Estas placas funcionan como grandes disipadores térmicos, distribuyendo el calor a una zona mucho más amplia.

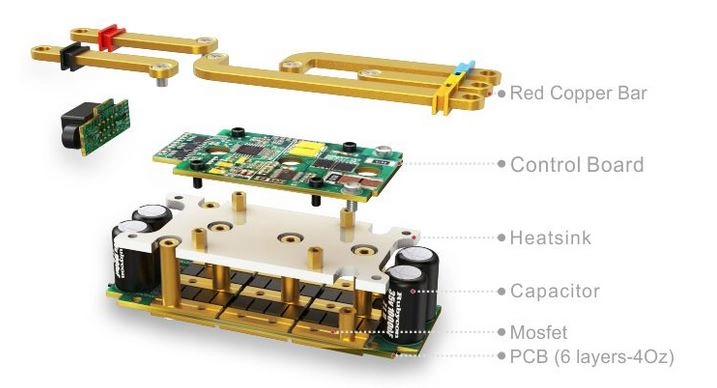

Para aplicaciones de muy alta potencia, los métodos pasivos integrados son insuficientes. Externo disipadores de calor Se requieren disipadores térmicos. Un disipador térmico es una pieza metálica termoconductora (normalmente aluminio o cobre) con aletas para optimizar su área. Se fija al elemento generador de calor o a una almohadilla de cobre específica en la PCB mediante un adhesivo termoconductor o fijaciones mecánicas. El calor se conduce desde la pieza hasta el disipador térmico, que lo disipa al aire por convección. Un método térmico bien ejecutado integra las rutas conductoras en la PCB con la refrigeración convectiva y radiativa de los disipadores térmicos.

¿Cuáles son los factores avanzados a considerar para los estilos de potencia extrema? .

Al manejar corrientes muy altas (p. ej., > 100 A), incluso las PCB de cobre pesadas pueden alcanzar sus límites. En estas situaciones, los diseñadores recurren a opciones más exclusivas. Una técnica típica consiste en incluir barras colectoras Se trata de barras sólidas de cobre o aluminio mecanizado que se atornillan o sueldan físicamente a la PCB. Proporcionan una enorme resistencia ultrabaja para la corriente, superando con creces la capacidad incluso de las pistas de PCB más gruesas.

Otro método innovador consiste en utilizar piezas integradas, donde componentes como los magnetismos planares (inductores y transformadores) se producen directamente dentro de las capas de la propia PCB mediante patrones de trazas en espiral. Al usar varias capas en paralelo, estas piezas integradas pueden gestionar niveles de potencia considerables, a la vez que reducen el tamaño y la complejidad del ensamblaje del producto final.

Finalmente, para lograr el máximo rendimiento térmico, los diseñadores pueden usar PCB con núcleo metálico o con respaldo metálico. En una PCB de circuito impreso (MCPCB), la capa dieléctrica es muy delgada y está unida directamente a una placa base metálica gruesa (generalmente de aluminio). Esta placa base actúa como un disipador térmico integrado y altamente eficiente para toda la placa. Esta construcción es común en aplicaciones de iluminación LED de alto brillo y control de motores, donde la gestión térmica es la restricción de estilo más importante para lograr una fiabilidad. Estilo PCB de alta corriente .

Preguntas frecuentes (FAQ) .

¿Cuánta corriente se considera “corriente alta”?

No existe un valor universal único, pero normalmente, las corrientes que superan los 2-5 amperios en un área restringida, o cualquier corriente superior a 10 A, necesitan una Estilo PCB de alta corriente Consideraciones. El contexto es clave; incluso 1 A puede ser un gasto elevado si el presupuesto térmico es muy ajustado.

¿Puedo utilizar FR-4 estándar para mi diseño de alta potencia?

Sí, FR-4 Suele ser adecuado, especialmente si las temperaturas de funcionamiento se mantienen muy por debajo de su Tg (normalmente entre 130 y 170 °C). Sin embargo, para aplicaciones con calor extremo o requisitos de alta fiabilidad, materiales como la poliimida o los sustratos con núcleo metálico son una opción mucho mejor.

¿Cuál es la principal causa de fallo en las PCB de alta potencia? .

The most common failure mode is thermal. Extreme heat generated by I ² R losses can cause element failure, solder joint deterioration, or delamination of the PCB substrate itself. The 2nd most common cause is extreme voltage drop, causing system malfunction.

¿Son precisas las calculadoras de ancho de trazas de PCB en línea? .

Yes, the majority of online calculators are extremely dependable as they are based upon the solutions discovered in the IPC-2221 estándar. Son una herramienta esencial para cualquier Estilo PCB de alta corriente . Sin embargo, sea siempre conservador y piense en factores del mundo real, como el apilamiento de tablas y las fuentes de calor cercanas.

¿Qué es una “barra colectora” y cuándo debo utilizarla? .

A bus bar is a strong metal (typically copper or aluminum) conductor that is physically connected to the PCB to carry very high currents (frequently > 100A). You should think about utilizing a bus bar when the required existing exceeds what is useful or reputable to manage with even the heaviest copper traces on the PCB.

¿Por qué las esquinas agudas de 90 grados son malas para las trazas de alta corriente? .

Throughout the chemical etching procedure, the acid can pool in the inner corner of a 90-degree bend, over-etching it and lowering the trace’s cross-sectional location. This creates a “current crowding” point and a prospective hotspot. It is constantly better to utilize 45-degree bends or curved traces for smooth present flow.

Conclusión .

Desarrollar una estrategia eficaz Diseño de PCB de alta corriente Es un trabajo de ingeniería multidisciplinario. Requiere una comprensión profunda de la interacción entre los principios eléctricos, las características térmicas, las propiedades del producto y los procedimientos de fabricación. No basta con agrandar las pistas. Es fundamental un método holístico centrado en los circuitos de potencia de baja resistencia mediante el uso estratégico de cobre pesado, terminales de cobre y capas paralelas. Esto debe combinarse con un enfoque deliberado. gestión térmica Estrategia que elimina eficazmente el calor de las partes vitales utilizando vías térmicas, disipadores de calor y materiales de sustrato adecuados.

Resumen de conclusiones secretas .

- Centrarse en la baja resistencia: El objetivo principal es minimizar las pérdidas de I²R mediante el uso de trazas anchas, pone cobre y cobre pesado (2 oz o más).

- Determina, no pienses: Utilice siempre un IPC-2221 – calculadora basada en para determinar el ancho de traza requerido para su corriente objetivo y el aumento de temperatura apropiado.

- Utilice numerosas capas: Utilice planos de potencia paralelos unidos entre sí con muchos vías para aumentar drásticamente la capacidad de corriente y disminuir la caída de voltaje.

- Gestionar el calor de forma agresiva: Un robusto gestión térmica El plan no es negociable. Utilizar vías térmicas para disipar el calor de los elementos y disipadores para dispositivos de alta potencia.

- La conexión a tierra es vital: Utilice aeronaves terrestres grandes y sólidas para ofrecer un curso de retorno de baja impedancia para los existentes, lo que es importante tanto para la integridad de la energía como para el control de EMI.

- Elementos de ubicación estratégica: Minimice los bucles de alta corriente. Coloque los condensadores de desacoplamiento lo más cerca posible de los pines de alimentación del circuito integrado que protegen.

- Considere el fabricante: Entender que una Diseño de PCB de alta corriente Podría requerir procedimientos de grabado y enchapado personalizados. Comunique claramente sus requisitos a su fabricante.