4 tipos de análisis deficiente de ensamblajes SMT

Análisis completo de ensamblajes SMT deficientes: 4 tipos de causas de defectos y soluciones de fabricación de alta precisión

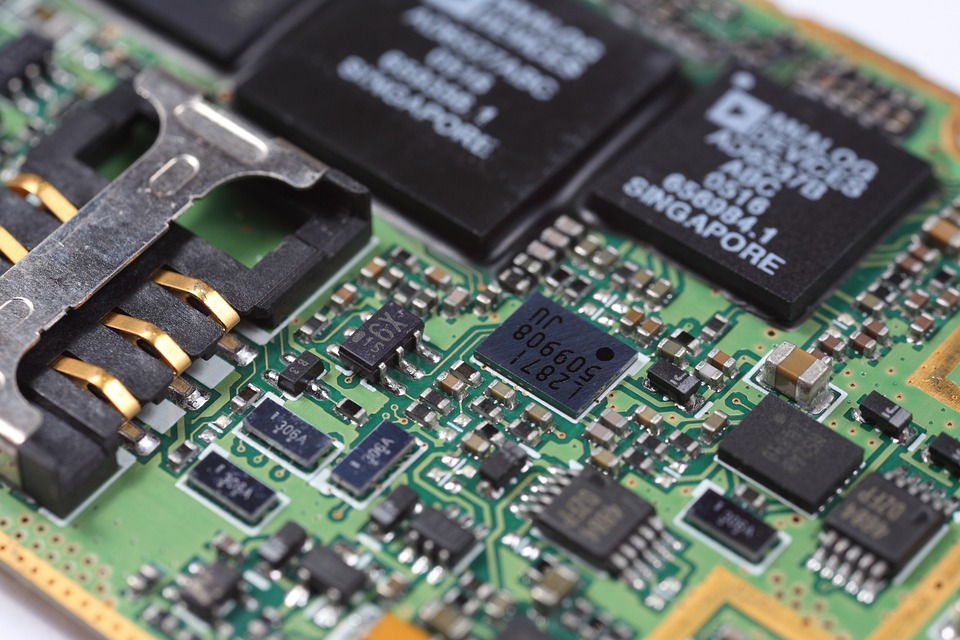

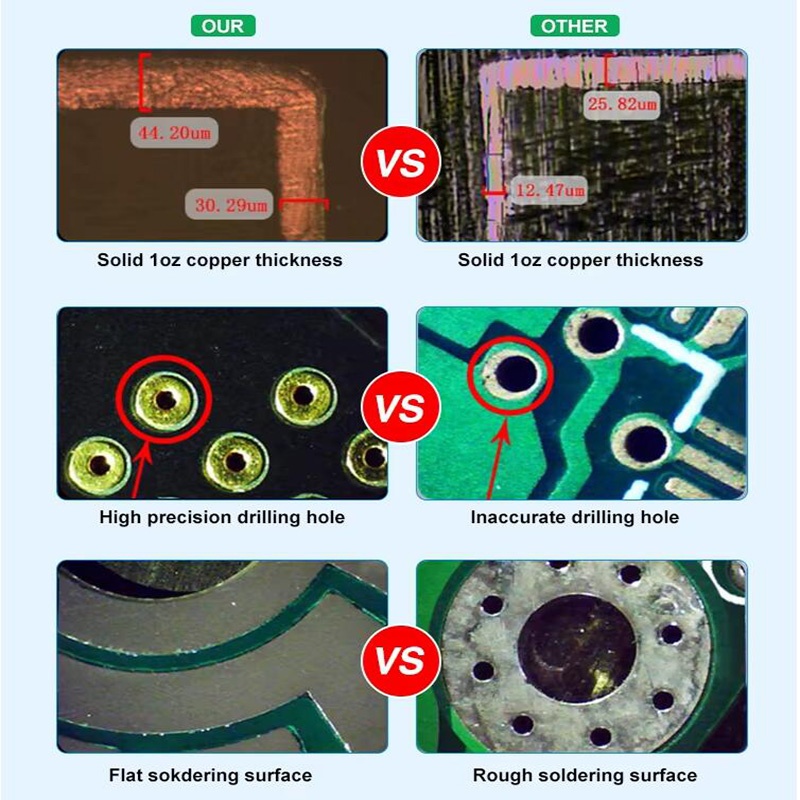

Resumen: En el campo de la fabricación electrónica, Ensamblaje SMT (Tecnología de montaje superficial) es el proceso central de los servicios de fundición de PCBA, pero hasta cuatro tipos de problemas de soldadura deficiente en su proceso de producción afectan directamente la calidad del producto y la confianza del cliente.

Based on industry authoritative standards (such as IPC-A-610) and the practices of leading global companies, this article systematically analyzes the causes of key defects such as empty soldering, bridging, and board explosion, and provides feasible process optimization solutions to help companies achieve yield improvement and cost reduction and efficiency improvement.

Tabla de contenido

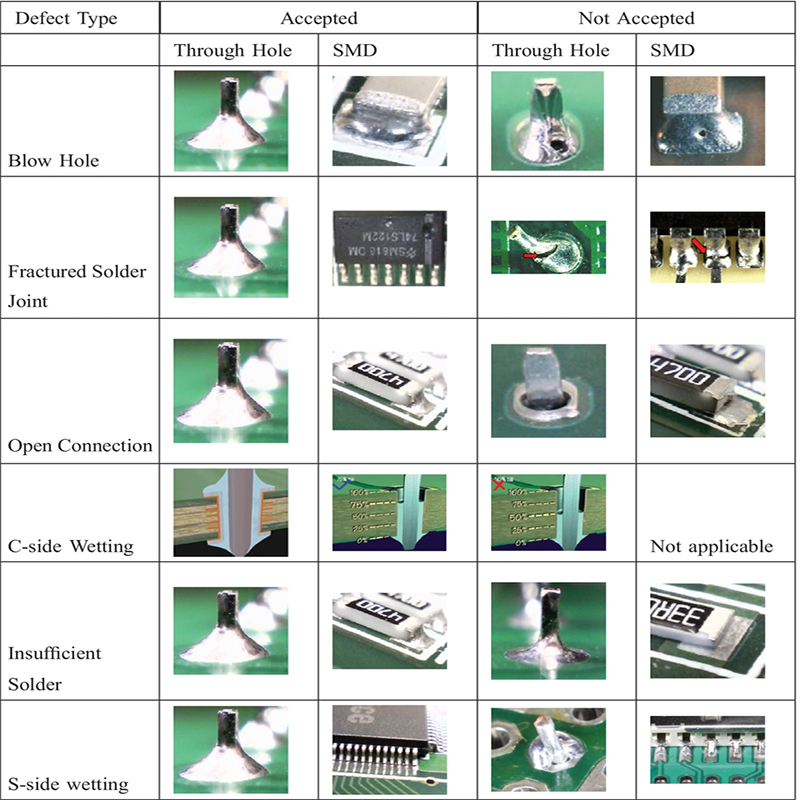

I. Defectos de calidad en la soldadura: desde microsoldaduras hasta macrofallos

1. Soldadura vacía y soldadura falsa: asesinos eléctricos ocultos

Rendimiento: Las uniones soldadas no están bien unidas, lo que provoca circuitos abiertos o transmisión de señal anormal. Causas subyacentes:

• Defectos de material:oxidación de los pads y actividad insuficiente de la pasta de soldar (se recomienda utilizar una pasta de soldar no-clean que contenga activador 3.0%).

• Proceso fuera de controlLa velocidad de calentamiento de la zona de precalentamiento de la soldadura por reflujo es superior a 3 °C/s, lo que provoca la volatilización prematura del fundente. Solución:

• Control preciso de la impresión de pasta de soldadura:Utilice una malla de acero cortada con láser (tolerancia ±15 μm) y use SPI (detector de pasta de soldadura) para monitorear el espesor en tiempo real (valor objetivo 0,12-0,15 mm).

• Optimización de la curva de temperatura:Establecer una curva de reflujo de tres etapas (precalentamiento 120-150 °C/90 s, reflujo 217-245 °C/60 s, pendiente de enfriamiento <4 °C/s).

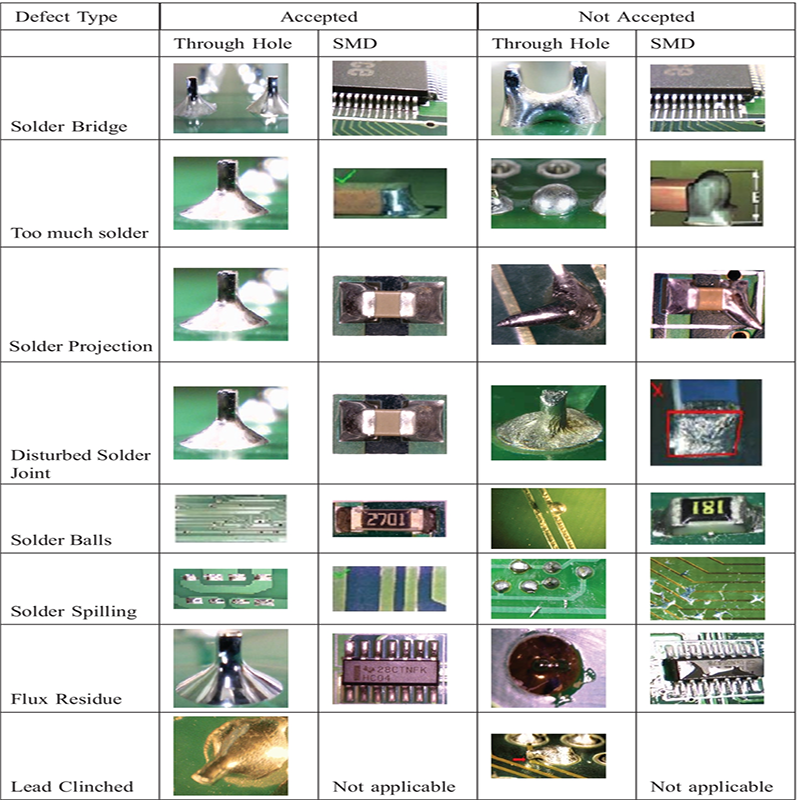

2. Soldadura en frío y puente: dos desafíos para el ensamblaje SMT de alta densidad

Caso típico: El riesgo de puenteo aumenta en 30% cuando el paso de pines del encapsulado QFP es inferior a 0,4 mm. Avances tecnológicos clave:

• Diseño de malla de acero:Se utiliza un diseño de apertura trapezoidal (reducción de ancho de 5%) para componentes de paso fino para reducir la cantidad de pasta de soldadura liberada.

• Soldadura con protección de nitrógeno: Inyecte nitrógeno (contenido de oxígeno <1000 ppm) en el horno de reflujo para reducir la tensión superficial y evitar salpicaduras de los cordones de soldadura.

II. Ensamblaje SMT de componentes anormales: el juego entre precisión y fiabilidad

1. Piezas incorrectas e inversión de polaridad: puntos ciegos en la gestión colaborativa de la cadena de suministro

Advertencia de datos: Los accidentes por lotes causados por piezas incorrectas representan 18% Ensamblaje SMT Pérdidas de calidad. Sistema de prevención y control:

• Trazabilidad inteligente de materiales:Importe el sistema MES y utilice el código QR para lograr una trazabilidad completa desde la lista de materiales hasta la colocación.

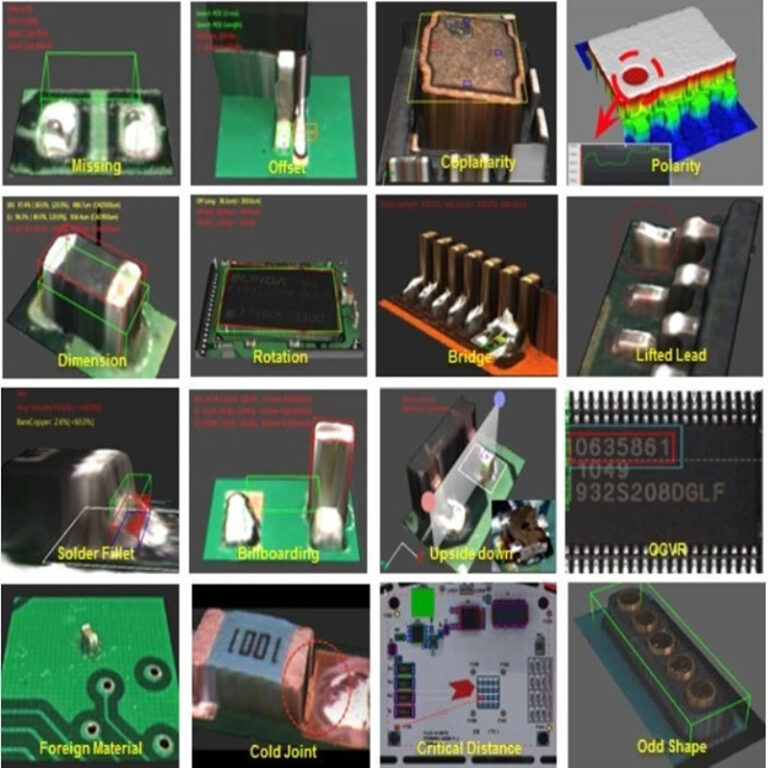

• AOI (inspección óptica automática):Configure una estación de inspección de doble cámara después de la colocación para identificar la polaridad y la serigrafía del componente (precisión ±0,01 mm).

2. Posición flotante: control de colocación desde una perspectiva dinámica

Causa principal: fluctuación de la presión de vacío de la boquilla >10% o error de altura de colocación >0,05 mm. Actualización del equipo:

• Máquina de colocación de alta precisión:Utilice un sistema de visión con enfoque móvil (como Fuji NXT III) para lograr una precisión de colocación de 15 μm.

• Tecnología de supresión de vibraciones:Agregue un amortiguador activo al cabezal de colocación de alta velocidad para reducir el desplazamiento causado por la inercia del movimiento.

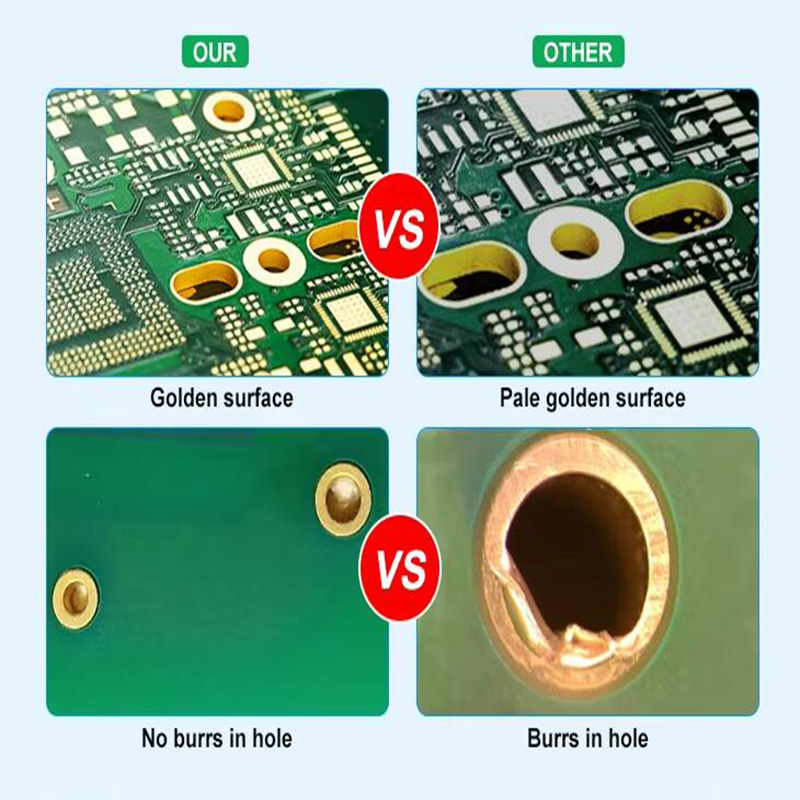

III. Daños y contaminación por PCB: Innovación colaborativa en ciencia y tecnología de materiales

1. Explosión y deformación: solución de ingeniería para fallas termodinámicas

Avance material:

• Selección de placa de alta frecuencia:Utilice el sustrato libre de halógenos TG170, que mejora la resistencia a la temperatura en 40% (en comparación con el FR-4 tradicional).

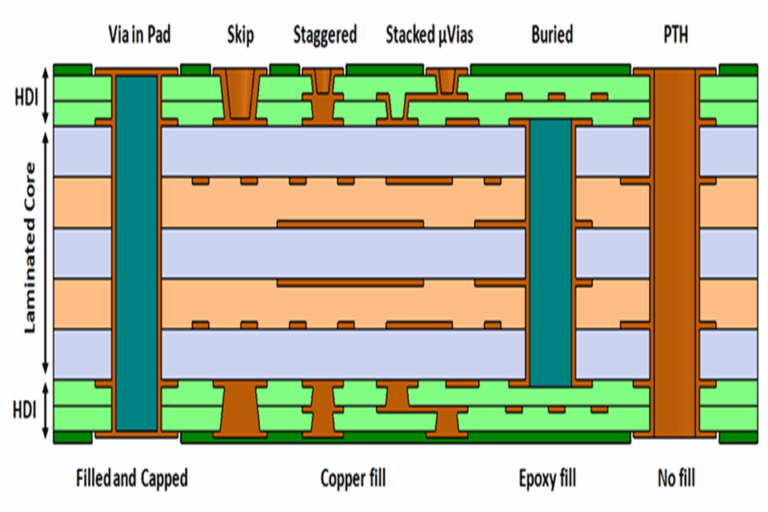

• Diseño de apilamiento simétrico:Implemente un diseño equilibrado de lámina de cobre (tolerancia ±5%) para PCB con más de 8 capas para reducir la diferencia en el coeficiente de expansión del eje Z.

2. Bolas de soldadura y materia extraña: la guerra a nivel nanométrico por el control de la limpieza

Estándares de sala limpia:

• Control de partículas: Cumple con la norma ISO 14644-1 Clase 7 (partículas ≤352.000 por metro cúbico > 0,5 μm).

• Protección electrostática:resistencia superficial de la superficie de trabajo 1×10^6-1×10^9Ω, humedad controlada a 40-60%RH.

IIII. Ingeniería de calidad sistemática de ensamblajes SMT: control integral del proceso, desde el DFM hasta el SPC

1. Prevención del lado del diseño (DFM)

• Optimización de la almohadilla:Se utilizan almohadillas en forma de hueso de perro para los componentes 0201 para reducir el riesgo de lápidas.

• Diseño de disipador de calor:Las vías de disipación de calor se colocan alrededor de dispositivos de alta potencia (apertura de 0,3 mm, espaciado de 1 mm).

2. Monitoreo de la fabricación (CEP)

• Control de parámetros clave:Establezca gráficos de control Xbar-R (CPK≥1,33) para el espesor de la pasta de soldadura, la temperatura máxima de reflujo, etc.

• Predicción de defectos de IA:Analizar datos históricos basados en algoritmos de aprendizaje profundo para advertir con antelación sobre tendencias de soldadura en frío y soldadura falsa.

Resumen y guía de acción

La calidad del ensamblaje SMT es el resultado de la coordinación cuatridimensional de materiales, equipos, procesos y gestión. Las empresas necesitan establecer un sistema de calidad que abarque todo el ciclo de vida de sus productos. Las vías específicas incluyen:

- Technology upgrade: Introduce intelligent inspection equipment such as 3D SPI and AOI (refer to Koh Young solution).

- Implementación del estándar: Implementar los estándares de retrabajo IPC-7711 y los requisitos de soldadura J-STD-001.

- Ecological synergy: Jointly develop customized materials with solder paste suppliers (such as Alpha Metals).

Contacte con nuestro equipo de Ensamblaje SMT ¡Los expertos ahora pueden obtener el “Libro blanco de ensamblaje de PCB de alta densidad” y servicios de diagnóstico de línea de producción gratuitos, y trabajar juntos para crear un nuevo punto de referencia para la fabricación electrónica sin defectos!