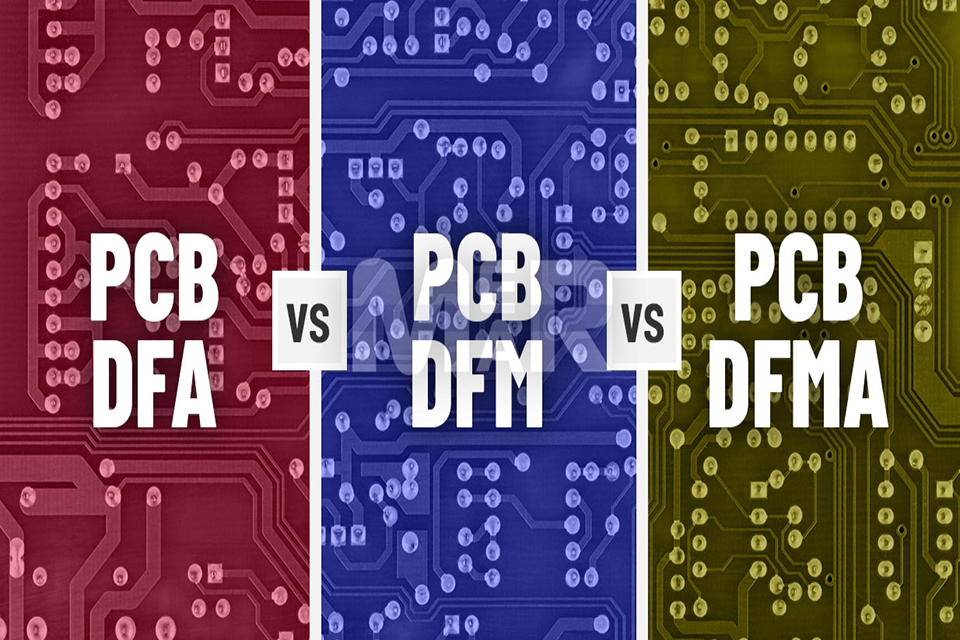

Welche Rollen und Funktionen haben DFT, DFM und DFA in PCBs?

Einführung

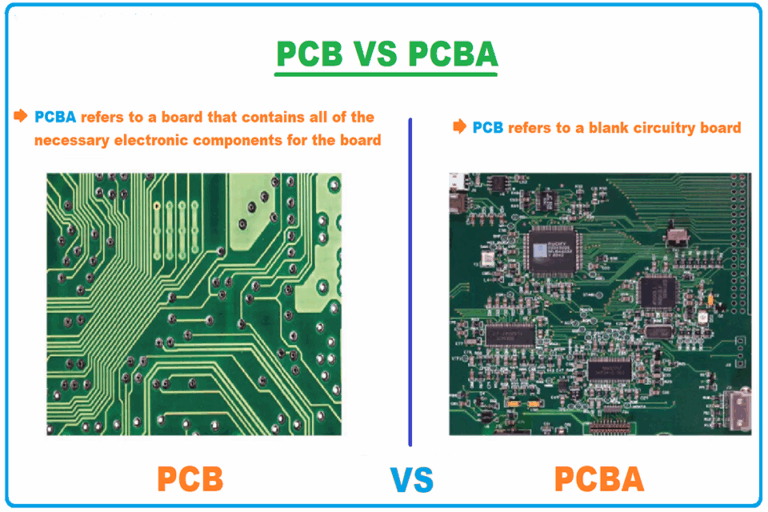

Im Bereich der modernen Elektronikfertigung sind die hohe Qualität und Effizienz von PCB-Service (Leiterplattenservice) hängt von drei zentralen Designprinzipien ab: DFT (Design for Testability, Design für Testbarkeit), DFM (Design for Manufacturability, Design für Fertigbarkeit) und DFA (Design for Assembly, Design für Montage). Diese Designmethoden durchlaufen den gesamten Lebenszyklus von Leiterplatte (Leiterplatte) vom Konzept bis zur Massenproduktion und beeinflussen direkt die Zuverlässigkeit, die Produktionskosten und die Wettbewerbsfähigkeit des Produkts. Dieser Artikel analysiert eingehend die Kernfunktionen dieser drei Technologien und untersucht, wie sie gemeinsam den PCB-Design Prozess optimieren und Ingenieuren und Herstellern helfen können, durch Fallbeispiele und Datenvergleiche fundiertere Entscheidungen zu treffen.

Inhaltsverzeichnis

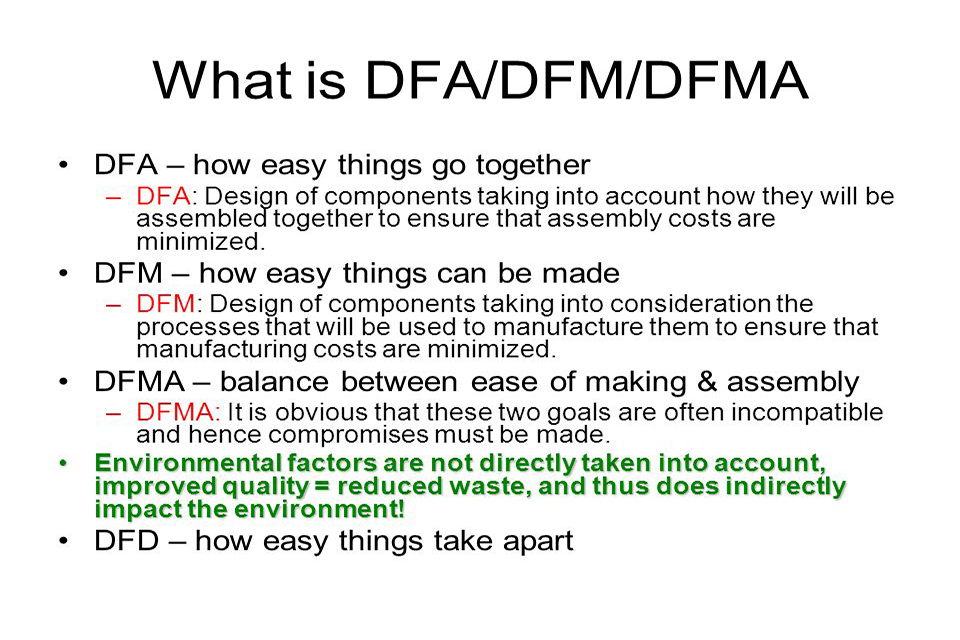

Der Kernwert von DFT, DFM und DFA

DFT, DFM und DFA sind die drei Säulen im Bereich des Elektronikdesigns, die auf die Optimierungsbedürfnisse von Test, Fertigung bzw. Montage abzielen. Ihre gemeinsamen Ziele sind: Reduzierung der Ausfallraten, Verkürzung der Entwicklungszyklen und Kontrolle der Kosten.

DFT (Design for Testability) – Sicherstellung der Produktzuverlässigkeit

DFT Durch die Einbettung von Testlogik in die Designphase wird sichergestellt, dass PCB Herstellungsfehler und Funktionsausfälle schnell und genau erkennen kann.

Hauptfunktionen von DFT

- Fehlererkennung und -diagnose

- Funktionsdefekte: Kurzschlüsse, offene Stromkreise oder Bauteilparameterabweichungen können durch Erfassen von Strom-, Spannungs- und Temperaturdaten über Testpunkte lokalisiert werden.

- Fehlermodus-Analyse: Identifizieren Sie sich wiederholende Fehler (z. B. Signalstörungen oder Stromversorgungsschwankungen) und optimieren Sie das Schaltungsdesign.

- Vermeidung von Herstellungsfehlern

- Temporäre Testtechnologie: Es ist nicht erforderlich, das ursprüngliche Design zu ändern, die Schaltungsleistung über temporäre Testpunkte zu überprüfen und spätere Nacharbeiten zu reduzieren.

- ICT-Test: Verwenden Sie eine Nagelbettvorrichtung, um Parameter wie Widerstand und Kapazität zu erkennen, die für die Massenproduktion geeignet ist.

- FCT-Test: Funktioneller Verifikationstest, der die Schaltungsleistung in einer realen Arbeitsumgebung simuliert.

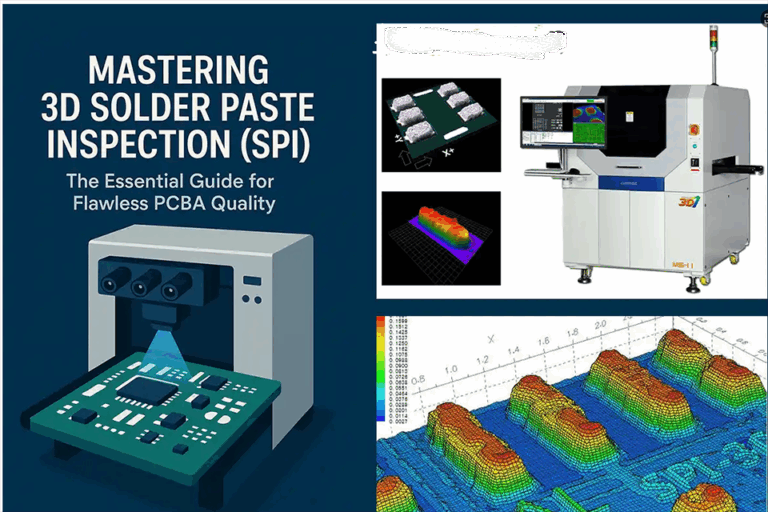

- Röntgenprüfung

- Wird verwendet, um Defekte in versteckten Lötstellen wie BGA (Ball Grid Array) zu erkennen, um die Schweißqualität sicherzustellen.

Vergleichstabelle der DFT-Testtechnologie

| Testtyp | Anwendbare Szenarien | Erkennungsgenauigkeit | Kosteneffizienz |

|---|---|---|---|

| IKT | Massenproduktion | Hoch | Hoch |

| FCT | Funktionale Überprüfung | Medium | Medium |

| Röntgen | Erkennung versteckter Lötstellen | Sehr hoch | Niedrig |

DFM (Design for Manufacturability) – Optimierung des Herstellungsprozesses

DFM zielt darauf ab, sicherzustellen, dass das PCB-Design mit den Herstellungsprozessen kompatibel ist, die Produktionskomplexität zu reduzieren und Risiken zu minimieren.

Kernprinzipien von DFM

- Komponentenauswahl und -layout

- Geben Sie der Verwendung standardisierter Komponenten Vorrang und reduzieren Sie einzigartige Gehäusetypen (z. B. BGA vs. QFP).

- Planen Sie die Leiterbahnbreite (≥6mil), den Durchkontaktierungsabstand (≥8mil) und die Stromversorgungsschichtsegmentierung angemessen, um elektromagnetische Störungen (EMI) zu vermeiden.

- Kostenkontrollstrategie

- Reduzieren Sie die Anzahl der Schichten: Doppelseitige Platinen sind 30%-50% billiger als mehrschichtige Platinen, aber die Anforderungen an die Signalintegrität müssen berücksichtigt werden.

- Mehrzweckdesign: Beispielsweise dient die Erdungsschicht sowohl als EMI-Abschirmung als auch als strukturelle Unterstützung.

- EMC-Designspezifikationen

- Planen Sie die Parameter der elektromagnetischen Verträglichkeit (EMV) im Voraus, um Nacharbeiten aufgrund von Signalübersprechen später zu vermeiden.

DFM-Designpunkte

| Designelemente | Empfohlene Werte | Funktion |

|---|---|---|

| Minimale Leiterbahnbreite | ≥6mil | Kurzschluss verhindern |

| Via-Abstand | ≥8mil | Vermeiden Sie schlechtes Schweißen |

| Platinenkantenabstand | ≥5mm | Montage und Transport erleichtern |

###H2: DFA (Design for Assembly) – Verbesserung der Montageeffizienz DFA Reduzieren Sie die Fehlerrate der manuellen Montage, indem Sie das Komponentenlayout vereinfachen und Prozesse standardisieren.

DFA-Implementierungsmethode

- Standardisiertes Design

- Reduzieren Sie die Komponententypen: Verwenden Sie beispielsweise einheitlich Widerstände im 0805-Gehäuse, um das Mischen mehrerer Größen zu vermeiden.

- Überprüfen Sie die Komponentenquellen: Geben Sie zertifizierten Lieferanten Vorrang, um das Risiko gefälschter Teile zu vermeiden.

- Montagefehler beseitigen

- Toleranzkontrolle: Der Bohrlochgrößenfehler muss ≤±5μm betragen und den IPC-6012-Standards entsprechen.

- Wärmeableitungsdesign: Fügen Sie in Hochtemperaturbereichen Wärmeableitungslöcher hinzu, um Schweißverformungen zu vermeiden.

DFA-Vorteilsvergleich

| Traditionelles Design | DFA-optimiertes Design | Verbesserte Wirkung |

|---|---|---|

| Manuelles Schweißen von 100 Komponenten | Automatisches Schweißen von 80 Komponenten | Sparen Sie 20% Zeit |

| 3 Arten von Paketen | 1 standardisiertes Paket | Reduzieren Sie die 40%-Fehlerrate |

Synergie von DFT, DFM und DFA

Diese drei Technologien existieren nicht isoliert, sondern stehen in Wechselbeziehung zueinander:

- DFT basiert auf DFM: Das Layout der Testpunkte muss die Einschränkungen des Herstellungsprozesses erfüllen.

- DFM unterstützt DFA: Standardisiertes Design vereinfacht den Montageprozess.

- DFA-Feedback-DFT: Montagefehlerdaten können zur Optimierung von Teststrategien verwendet werden.

Häufig gestellte Fragen (FAQ)

Werden DFT die Leiterplattenkosten erhöhen?

Kurzfristig werden die Testpunkte die Kosten geringfügig erhöhen, aber langfristig können Nacharbeitsverluste reduziert und die Gesamtkosten gesenkt werden.

Wie wirkt sich DFM auf die Auswahl von PCB-Layern aus?

Hochfrequenzsignale oder hochdichte Verdrahtung erfordern möglicherweise mehr als 4 Lagen, aber Kosten und Leistung müssen im Gleichgewicht stehen.

Schränkt die Standardisierung von DFA die Designflexibilität ein?

Standardisierte Komponentenbibliotheken können das Design beschleunigen, aber 10%-15% an Anpassungsspielraum muss reserviert werden, um besonderen Bedürfnissen gerecht zu werden.

Welche PCB-Typen eignen sich für die Röntgenprüfung?

Hauptsächlich für die Erkennung versteckter Lötstellen wie BGA und CSP verwendet, nicht geeignet für einseitige Platinen.

Wie optimiert DFM EMI-Probleme?

Durch Leistungsschichtsegmentierung, Signalleitungsschirmung und Impedanzanpassungsdesign.

Was ist der Unterschied zwischen DFT und FCT?

ICT erkennt Hardware-Parameter, FCT überprüft die funktionale Leistung, und die Kombination aus beidem kann mehr als 95 % der Fehler abdecken.

Zusammenfassung

DFT, DFM und DFA sind unverzichtbare Designprinzipien bei PCB-Services. Sie verbessern die Produktzuverlässigkeit und -effizienz aus der Perspektive von Test, Fertigung und Montage. Durch die Analyse dieses Artikels sollten die Leser die folgenden Kernpunkte erfassen:

- DFT Erkennen Sie Herstellungsfehler im Voraus, indem Sie Testlogik einbetten.

- DFM Optimieren Sie Layout und Materialauswahl, um die Produktionskosten zu senken.

- DFA Standardisieren Sie Komponenten und Prozesse, um Montagefehler zu reduzieren.

- Die drei können zusammenarbeiten, um den Entwicklungszyklus um 30%-50% zu verkürzen und die Ausbeute um 15%-25% zu erhöhen.