Die Kernfunktion der Sicherheits-PCB-Montage in Sicherheitssystemen

Artikelübersicht

Die Struktur jedes modernen Sicherheitssystems – von einer hochauflösenden Überwachungskamera bis hin zu einem fortschrittlichen Zugangskontrollpanel – besteht nicht aus der Softwareanwendung oder dem Gehäuse, sondern aus den darin enthaltenen elektronischen Geräten. Das Herzstück dieser elektronischen Geräte ist die Sicherheits-PCB-Baugruppe Dieser detaillierte Prozess der Montage elektronischer Elemente auf einer Leiterplatte (PCB) bestimmt die Zuverlässigkeit, Effizienz und Intelligenz des Systems. Dieser Beitrag bietet einen detaillierten, technischen Einblick in die wichtige Welt der Sicherheits-PCB-Baugruppe Wir untersuchen die fortschrittlichen Prozesse, Materialien und Designfaktoren, die die heutigen Sicherheitsinnovationen ermöglichen. Wir analysieren, wie diese Baugruppen in Kernanwendungen funktionieren und welche zukünftigen Innovationen wie 5G und Edge-KI für den Markt bereithalten.

Inhaltsverzeichnis

Abstrakt

Dieser Beitrag bietet eine detaillierte Analyse von Sicherheits-PCB-Baugruppe (PCBA) , und erkennt sie als grundlegende Technologie für moderne Sicherheitsanwendungen an. Es untersucht die besonderen PCBA-Anforderungen für Videoüberwachung, Netzwerk-Videorekorder (NVRs) und Web of Things (IoT)-Sicherheitsgeräte. Der Text untersucht anspruchsvolle Produktionsmethoden, einschließlich High-Density Interconnect (HDI) , Mehrschichtplattenfertigung und spezielle Oberflächenbehandlungen sind entscheidend für die Zuverlässigkeit. Es löst technische Herausforderungen wie Signalstabilität, Wärmemanagement und elektromagnetische Verträglichkeit (EMV). Darüber hinaus wird die Integration neuer Innovationen wie 5G und Edge-Expertensysteme (KI) in den PCBA-Stil untersucht. Der Beitrag schließt mit einer Betrachtung zukünftiger Trends hin zu nachhaltigen und modularen Designs und bietet einen technischen Fahrplan für Ingenieure, Designer und Hersteller in der Sicherheitsbranche.

Was genau ist eine Sicherheits-PCB-Montage?

Im Kern handelt es sich um eine Leiterplatte (PCB) ist eine unbestückte Platine, die elektronische Komponenten mechanisch trägt und elektrisch über Leiterbahnen, Pads und andere Elemente verbindet. Eine unbestückte Leiterplatte ist jedoch inert. Der Prozess, der sie in ein funktionsfähiges elektronisches Gehirn verwandelt, ist Leiterplattenbestückung (PCBA) . Dazu gehört die Beschaffung von Teilen (wie Mikroprozessoren, Speicher und Sensoren), deren Positionierung auf der Leiterplatte mit Ansätzen wie Oberflächenmontagetechnik (SMT) oder Durchsteckmontage (THT) , und löten Sie sie vollständig an Ort und Stelle.

Was identifiziert Sicherheits-PCB-Baugruppe Der Fokus liegt auf Zuverlässigkeit, Langlebigkeit und Effizienz unter anspruchsvollen Bedingungen. Anders als bei Unterhaltungselektronik ist ein Ausfall eines Sicherheitsgeräts kein Problem, sondern eine kritische Schwachstelle. Daher umfasst der Montageprozess von Sicherheitssystemen umfassendere Prüfungen, die Verwendung hochwertigerer Materialien und widerstandsfähige Konstruktionen gegen Umweltbelastungen und Manipulation. Dabei werden spezielle Aspekte wie Energiemanagement, Datensicherheit und die physische Sicherheit der Komponenten berücksichtigt. Dieser individuelle Fokus garantiert, dass eine Überwachungskamera oder ein Alarmsystem jahrelang rund um die Uhr einwandfrei funktioniert.

Der gesamte Lebenszyklus, vom Design bis zur Fertigung, ist auf Risikominimierung ausgerichtet. Ingenieure verwenden Design für Herstellbarkeit (DFM) Und Stil für Testbarkeit (DFT) Prinzipien, um sicherzustellen, dass die Platinen mit größtmöglicher Ausbeute und Genauigkeit hergestellt und validiert werden können. Die fertige Platine (PCBA) ist das operative Herzstück des Sicherheitsgeräts und führt alle Befehle aus, von der Videoaufnahme bis zum Auslösen eines Alarms.

Warum ist eine hochzuverlässige Baugruppe für Sicherheitsgeräte so wichtig?

Wichtig für hohe Zuverlässigkeit in Sicherheits-PCB-Baugruppe ergibt sich direkt aus der unverzichtbaren Funktion von Sicherheitssystemen: dem Schutz von Vermögenswerten, Eigentum und Leben. Ein einzelner Komponentenausfall oder eine fehlerhafte Lötstelle kann ein mehrere tausend Dollar teures Sicherheitsnetzwerk unbrauchbar machen. Beispielsweise kann ein defekter Prozessor auf der PCBA einer Kamera dazu führen, dass Videos einfrieren und so die Erfassung wichtiger Beweise verhindert wird. Ein defekter Kondensator in einem Zutrittskontrollsystem kann dazu führen, dass sich eine Tür nicht mehr verriegeln lässt und so eine erhebliche Sicherheitslücke entsteht.

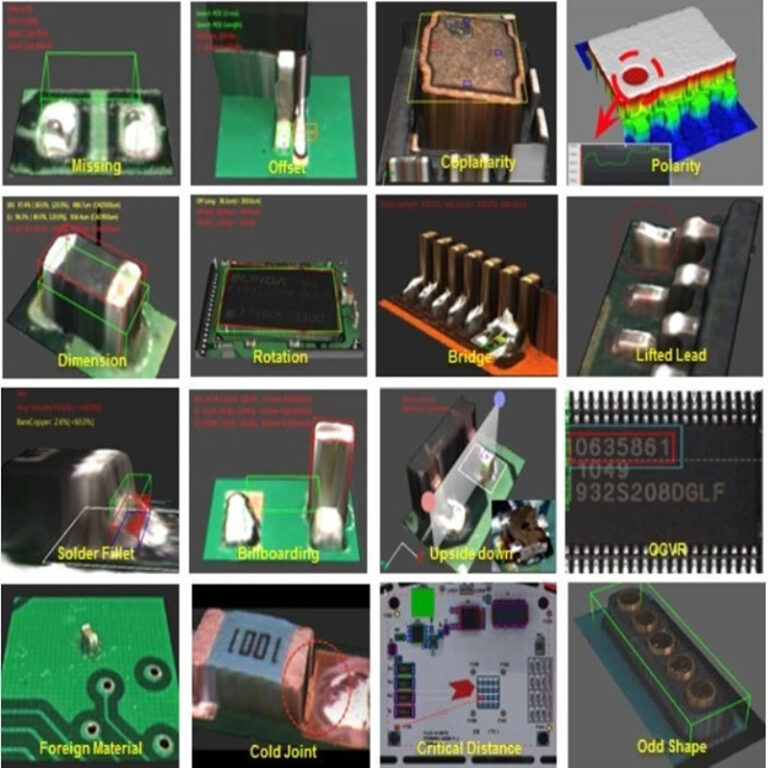

Hohe Zuverlässigkeit wird durch eine vielschichtige Methode erreicht. Sie beginnt mit der Auswahl kommerzieller oder Automobilkomponenten, die über große Temperaturbereiche (z. B. -40 ° C bis +85 ° C) zuverlässig funktionieren. Das PCB-Substratmaterial selbst ist eine entscheidende Wahl. Während grundlegende FR-4 Anwendungen in extremen Umgebungen erfordern häufig Materialien mit deutlich besserer thermischer oder Hochfrequenzeffizienz. Der Montagevorgang sollte sorgfältig kontrolliert werden und Innovationen wie Automatisierte optische Prüfung (AOI) Und Automatisierte Röntgeninspektion (AXI) um mikroskopische Probleme in Lötverbindungen zu erkennen, die zu zukünftigen Ausfällen führen könnten.

Darüber hinaus umfasst Zuverlässigkeit auch die Widerstandsfähigkeit gegenüber äußeren Gefahren. Dazu gehören Umwelteinflüsse wie Feuchtigkeit und Staub, für deren Schutz die Elektronik mit Schutzlacken geschützt wird. Auch elektrische Gefahren wie Überspannungen und Elektromagnetische Störungen (EMI) Eine robuste Sicherheits-PCB-Baugruppe integriert detaillierte Schaltungssicherheit und befolgt strenge Elektromagnetische Verträglichkeit (EMV) Designrichtlinien, um sicherzustellen, dass das Gerät auch in Umgebungen mit elektrischen Störgeräuschen zuverlässig läuft. Das oberste Ziel ist die Entwicklung eines Geräts, das sich einfach installieren und vergessen lässt und über seine gesamte Lebensdauer zuverlässig funktioniert, ohne dass häufige Wartung oder Eingriffe erforderlich sind.

Wie versorgt die Sicherheits-PCB-Baugruppe Videosicherheitssysteme mit Strom?

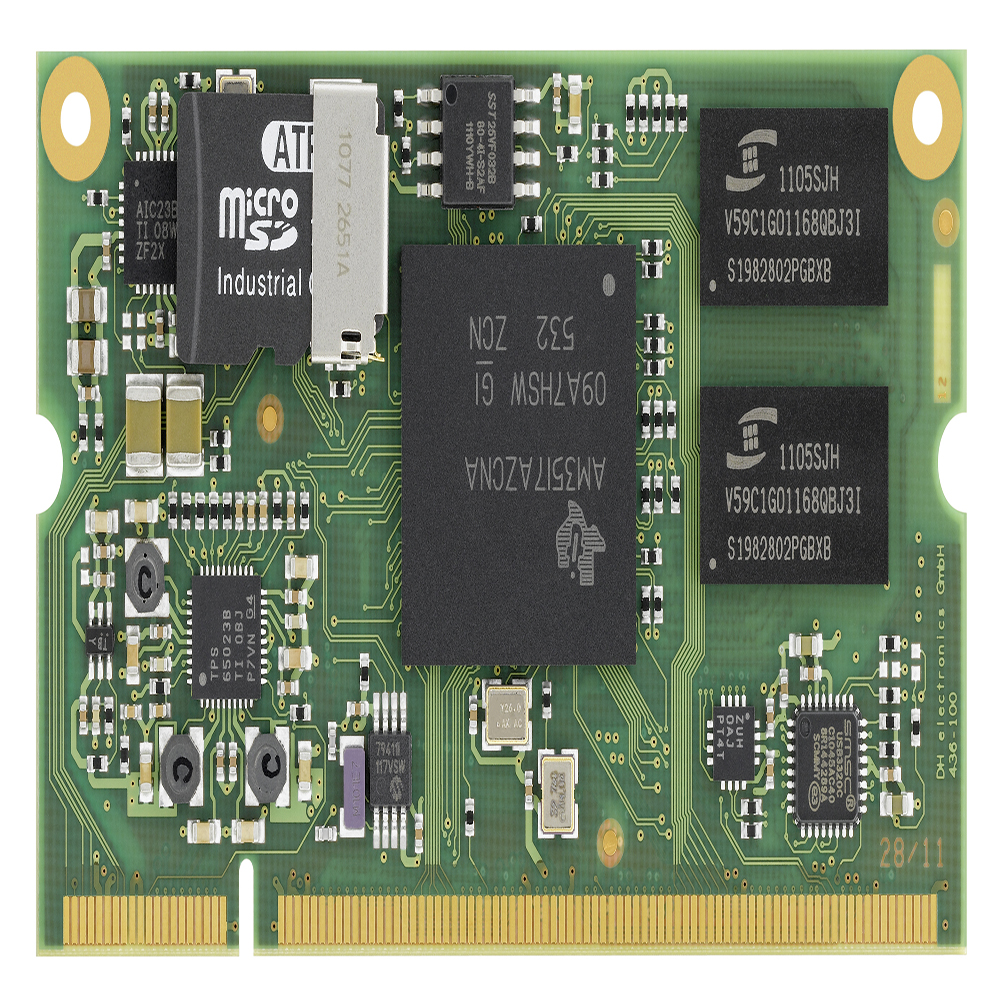

Moderne IP-Videokameras sind fortschrittliche Computergeräte, und ihre Fähigkeiten werden direkt durch die zugrunde liegende Sicherheits-PCB-Baugruppe Die PCBA in einer hochauflösenden Kamera ist ein dichtes und komplexes System, das für mehrere gleichzeitige Aufgaben verantwortlich ist. Im Zentrum steht häufig ein leistungsstarker System auf einem Chip (SoC) Das System integriert den Hauptprozessor, Speichercontroller und spezielle Hardwarebeschleuniger für Videokodierung und Bildverarbeitung. Die Baugruppe muss dem SoC eine stabile Stromversorgung bieten und die Hochgeschwindigkeitskommunikation mit anderen Schlüsselelementen unterstützen.

Eine Hauptfunktion ist die Bilderfassung und -verarbeitung. Die PCBA dient als Benutzeroberfläche für den CMOS-Bildsensor und verwaltet die Hochgeschwindigkeitsdatenleitungen, die das Rohvideosignal übertragen. Onboard-Digitalsignalprozessoren (DSPs) oder das SoC selbst führen dann komplexe Algorithmen für Funktionen wie Großer Dynamikbereich (WDR) , das helle und dunkle Bereiche einer Szene ausgleicht, und 3D-Sound-Reduktion. Diese Prozesse sind rechenintensiv und erfordern eine PCBA, die für außergewöhnliche Signalintegrität entwickelt wurde, um Informationsbeschädigungen zu verhindern.

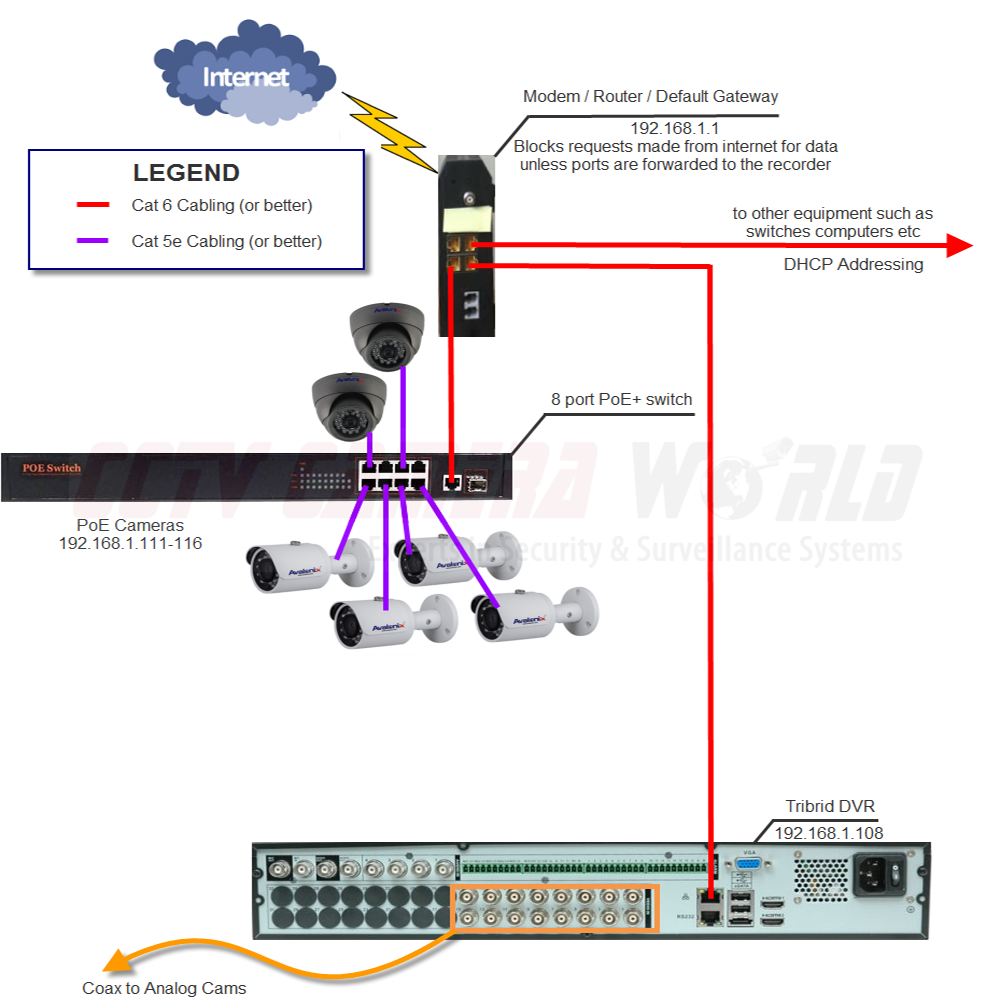

Eine weitere wichtige Funktion ist die Videokomprimierung und Netzwerkübertragung. Sicherheits-PCB-Baugruppe Die Platine beherbergt den Hardware-Encoder, der Rohvideos in Standardformate wie H.265 oder das neuere H.265+ komprimiert. Dies reduziert Bandbreite und Speicherbedarf drastisch. Die Baugruppe enthält außerdem den Netzwerkschnittstellen-Controller (NIC) und den PHY-Chip, der die Verbindung zum Netzwerk über Ethernet ermöglicht. Bei Kameras mit Power over Ethernet (PoE) enthält die PCBA die notwendigen Schaltkreise für die Stromversorgung über dasselbe Kabel, was die Einrichtung vereinfacht. Jede dieser Funktionen basiert auf einer sorgfältig entwickelten und montierten Platine.

Welche Rolle spielt Sicherheits-PCB-Baugruppe Spielen Sie mit intelligentem Speicher und NVRs?

Ein Netzwerk-Videorekorder (NVR) dient als zentrales Element eines Überwachungsnetzwerks und ist für den Empfang, die Speicherung und die Verarbeitung von Videostreams von zahlreichen Kameras verantwortlich. Das Motherboard des NVR ist ein Paradebeispiel für ein geschäftskritisches Sicherheits-PCB-Baugruppe Seine Hauptfunktion besteht darin, enorme Datenmengen zuverlässig zu verarbeiten. Die PCBA muss in der Lage sein, viele hochauflösende Videostreams gleichzeitig zu verarbeiten und diese ohne Bildverlust auf Festplatten zu schreiben. Dies erfordert eine Backplane mit hoher Bandbreite und fortschrittliche, direkt auf der Platine integrierte SATA- oder SAS-Controller.

Intelligentes Speichermanagement ist ebenfalls eine Schlüsselfunktion der PCBA. Die Baugruppe beherbergt den Hauptprozessor, auf dem das Betriebssystem und die Videoverwaltungssoftware (VMS) des NVR laufen. Dazu gehören Funktionen wie RAID-Management (Redundant Array of Independent Disks), das bei einem Festplattenausfall vor Datenverlust schützt. Das PCBA-Design muss eine stabile Stromverteilung für mehrere Festplatten gewährleisten und eine ausreichende Kühlung garantieren, da Festplattenausfälle häufig mit Überhitzung in Verbindung gebracht werden.

Darüber hinaus ist die PCBA das Zentrum für Netzwerkverbindungen und intelligente Analysen. Sie verfügt über Gigabit- oder sogar 10-Gigabit-Ethernet-Ports für die Kommunikation mit dem Videokameranetzwerk und den Benutzeroberflächen. In modernen „KI-NVRs“ Sicherheits-PCB-Baugruppe kann auch eine engagierte Neuronale Verarbeitungseinheit (NPU) oder eine leistungsstarke GPU. Diese Hardware ermöglicht dem NVR die serverseitige Videoanalyse, wie z. B. Objekterkennung, Gesichtserkennung oder Kennzeichenerkennung. Dadurch wird die passive Videospeicherung zu einem aktiven, intelligenten Sicherheitstool.

Wie ist Sicherheits-PCB-Baugruppe Ermöglicht die Zunahme von IoT-Sicherheitsterminals?

Das Internet der Dinge (IoT) hat den Sicherheitsbereich erweitert und umfasst nun eine breite Palette vernetzter Geräte, von intelligenten Schlössern und Video-Türklingeln bis hin zu Bewegungssensoren und automatisierten Alarmsystemen. Das Sicherheits-PCB-Baugruppe Die Entwicklung dieser Geräte stellt eine Reihe besonderer Herausforderungen dar, die sich vor allem auf Miniaturisierung, geringen Stromverbrauch und kabellose Verbindung beziehen. Im Gegensatz zu stationären NVRs sind viele IoT-Sicherheitsgeräte klein, batteriebetrieben und müssen mit einer einzigen Ladung monate- oder jahrelang laufen.

Die Energieeffizienz ist entscheidend. Das PCBA-Design für einen batteriebetriebenen Bewegungssensor sollte beispielsweise für Tiefschlafmodi mit extrem niedrigem Stromverbrauch optimiert sein. Ingenieure wählen Komponenten wie Mikrocontroller und Funkmodule (z. B. LoRaWAN, Zigbee oder WLAN) insbesondere aufgrund ihrer geringen Standby-Stromaufnahme aus. Die Baugruppe selbst sollte frei von Leckpfaden sein, die die Batterie vorzeitig entladen könnten. Der integrierte Schaltkreis für das Energiemanagement (PMIC) der PCBA spielt eine wesentliche Rolle bei der dynamischen Anpassung der Stromversorgung an verschiedene Teile der Schaltung und stellt sicher, dass Energie nur dann verbraucht wird, wenn dies unbedingt erforderlich ist.

Neben der Stromversorgung übernimmt die PCBA in einem IoT-Terminal auch die Erfassung, Verarbeitung und Kommunikation. Sie integriert die Hauptsensoreinheit (z. B. einen passiven Infrarotsensor für Bewegung oder einen Magnetschalter für eine Tür), einen Mikrocontroller zur Analyse der Sensordaten und ein Funkmodul zur drahtlosen Übermittlung von Warnmeldungen an eine Zentrale oder die Cloud. Für fortschrittliche Geräte wie intelligente Schlösser ist die Sicherheits-PCB-Baugruppe integriert außerdem Sicherheitselemente für die kryptografische Speicherung wichtiger Schlüssel und biometrische Sensorsteuerungen und gewährleistet so eine robuste Handhabung sowohl der physischen als auch der digitalen Sicherheit auf Hardwareebene.

- Empfohlenes Bild: Ein Nebeneinandervergleich eines großen NVR-Motherboards und einer kleinen, kompakten PCBA eines drahtlosen Türsensors, der die verschiedenen Stilprioritäten zeigt. *.

Welche fortschrittlichen Fertigungsprozesse definieren moderne Sicherheits-PCBAs?

Die zunehmende Komplexität und Miniaturisierung von Sicherheitsgeräten erfordert anspruchsvolle Fertigungsprozesse für die Leiterplatten. Standard-Ein- oder Doppelschicht-Platinen reichen in der Regel nicht aus. Moderne Sicherheits-PCB-Baugruppe verlässt sich auf fortschrittliche Techniken, um mehr Leistung in kleinere Räume zu laden und gleichzeitig eine außergewöhnliche Zuverlässigkeit zu gewährleisten.

Eine der wichtigsten Technologien ist High-Density Interconnect (HDI) HDI-Leiterplatten zeichnen sich durch deutlich feinere Linien und Abstände, kleinere Vias (lasergebohrte Mikrovias) und eine höhere Anschlussdichte als Standardplatinen aus. Dadurch können Entwickler Elemente wie BGA-Bündel (Ball Grid Variety) mit feinem Rastermaß – üblich für leistungsstarke SoCs – deutlich näher beieinander platzieren. Die Verwendung von HDI- und mehrschichtigen Leiterplattentypen (typischerweise 8 bis 12 oder mehr Schichten) ist wichtig für komplexes Routing und die Gewährleistung der Signalintegrität in Hochgeschwindigkeitsschaltungen. Gleichzeitig werden dedizierte Masse- und Stromversorgungsebenen bereitgestellt, um elektronische Störungen zu minimieren.

Auch die Wahl der Oberflächenbeschaffenheit ist entscheidend für die langfristige Zuverlässigkeit. Das einfache Hot Air Solder Leveling (HASL) ist zwar kostengünstig, bietet aber nicht die vollständig ebene Oberfläche, die für Fine-Pitch-Bauteile erforderlich ist. Für Hochleistungs- Sicherheits-PCB-Baugruppe , endet wie Chemisch abgeschiedenes Nickel-Tauchgold (ENIG) werden bevorzugt. ENIG bietet eine ebene, langlebige und korrosionsbeständige Oberfläche und gewährleistet so hervorragende Lötbarkeit und dauerhafte Verbindungsstabilität, insbesondere bei Geräten, die schwankenden Umweltbedingungen ausgesetzt sind. Der gesamte Prozess ist eine Symphonie der Präzisionstechnik, vom Auftragen der Lötpaste bis zur Profilierung im Reflow-Ofen, alles maßgeschneidert für die besonderen Anforderungen einer Sicherheitsanwendung.

Tabelle: Vergleich von PCB-Substratmaterialien für Sicherheitsanwendungen

| Materialtyp | Geheime Eigenschaften | Allgemeine Sicherheitsanwendung | Kostenfaktor |

|---|---|---|---|

| FR-4 (Basis) | Gute Isolierung, mechanisch belastbar, wirtschaftlich. | Innenvideokameras, Zugangskontrolltafeln, Alarm. | Niedrig |

| FR-4 (Hochtemperatur-Tg) | Höhere Glasübergangstemperatur (> 170 °C). Widersteht Verformungen unter Hitze. | Außenvideokameras in heißen Klimazonen, NVRs mit hoher Leistungsdichte. | Medium |

| Rogers Material | Außergewöhnliche Hochfrequenzeffizienz (geringer dielektrischer Verlust). | 5G-fähige Sicherheitsgeräte, Hochfrequenz-Radarsensoreinheiten. | Hoch |

| Metallkern-Leiterplatte (MCPCB) | Aluminium- oder Kupferbasis für bemerkenswerte Wärmeableitung. | Hochleistungs-Infrarot-LEDs (IR) für Nachtsicht-Videokameras. | Mittelhoch |

Wie überwinden wir geheime technische Hindernisse bei der Montage sicherer Leiterplatten?

Entwerfen und Herstellen eines einwandfreien Sicherheits-PCB-Baugruppe Die Bewältigung eines Minenfelds potenzieller technischer Probleme ist unerlässlich. Drei der größten Hindernisse sind Signalintegrität, Wärmemanagement und elektromagnetische Verträglichkeit. Die proaktive Auseinandersetzung mit diesen Problemen bereits in der Designphase ist für ein effektives Produkt unerlässlich.

Signalstabilität (SI) Mit zunehmender Verarbeitungsgeschwindigkeit und Informationsrate wird dies zu einem erheblichen Problem. Bei einer Sicherheitskamera, die 4K-Video streamt, können sich Hochgeschwindigkeitssignale gegenseitig beeinträchtigen, verdecken oder behindern (Übersprechen), was zu Datenfehlern oder Systemabstürzen führen kann. Ingenieure nutzen fortschrittliche Simulationssoftware, um Leiterbahnen mit geregelter Impedanz zu erstellen und so eine reibungslose Signalausbreitung zu gewährleisten. Techniken wie die präzise Anpassung der Leiterbahnlänge für differenzielle Verbindungen (z. B. für USB oder Ethernet) und die strategische Platzierung von Elementen werden während der gesamten PCB-Layoutphase eingesetzt, um die Signalqualität auf der fertigen Platine zu gewährleisten.

Wärmemanagement Ein weiteres wichtiges Hindernis ist die Wärmeableitung, insbesondere bei lüfterlosen Geräten wie vielen modernen Sicherheitskameras oder kompakten NVRs. Hochleistungsprozessoren und PoE-Module können erhebliche Wärme erzeugen. Wird diese Wärme nicht effizient abgeleitet, kann sie zu Teileausfällen führen und die Lebensdauer des Geräts drastisch verkürzen. Lösungen, die in die Sicherheits-PCB-Baugruppe bestehen darin, thermische Durchkontaktierungen zu verwenden, um Wärme von einem Element zu einem großen Bodenflugzeug oder einem Metallchassis abzuleiten, das Kupfergewicht (die Kupferdichte) von Triebwerksflugzeugen zu erhöhen und Metallkern-Leiterplatten für Teile wie Hochleistungs-LEDs zu verwenden. 3D-Wärmesimulation wird typischerweise verwendet, um den Wärmefluss zu modellieren und das Layout zu optimieren, bevor physische Prototypen gebaut werden.

Elektromagnetische Verträglichkeit (EMV) garantiert, dass ein Gerät keine extremen elektromagnetischen Störungen (EMI) aussendet und nicht anfällig für EMI von externen Quellen ist. Ein Sicherheitsgerät, das die EMV-Prüfung nicht besteht, darf in den meisten Teilen der Welt nicht legal verkauft werden (z. B. muss es in den USA die FCC-Klasse B erfüllen). Eine gut konzipierte PCBA für Sicherheitsanwendungen umfasst umfassende Filterung der Strom- und Signalleitungen, ordnungsgemäße Erdung und Absicherung sowie einen mehrschichtigen Aufbau, der laute digitale Schaltkreise von empfindlichen analogen Schaltkreisen trennt.

Mit welchen Methoden lassen sich die Kosten für die Hochsicherheits-Leiterplattenmontage senken?

Obwohl Zuverlässigkeit unerlässlich ist, spielen die Kosten stets eine wichtige Rolle. Ziel ist es, die erforderliche Effizienz und Zuverlässigkeit zu erreichen, ohne das Produkt zu überdimensionieren. Ein intelligenter Sicherheits-PCB-Baugruppe Strategie balanciert diese Elemente durch zahlreiche wesentliche Ansätze. Der wirkungsvollste ist Stil für Herstellbarkeit (DFM) und die umfassendere Stil für Qualität (DFX) , einschließlich Design für Montage, Prüfung und Lieferkette.

DFM umfasst die Erstellung der PCBA so, dass sie den Fähigkeiten des ausgewählten Montagepartners entspricht. Dazu gehört die Nutzung grundlegender Elementgrößen und Grundflächen, die Berücksichtigung angemessener Abstände zwischen den Teilen für die Montagemaschinen sowie die Schaffung eindeutiger Passermarken und Prüfpunkte. Die Einhaltung der DFM-Richtlinien minimiert das Risiko von Fertigungsfehlern erheblich, was wiederum die Produktionsausbeute erhöht und die Stückkosten senkt. Eine einzige, durch eine DFM-Prüfung erkannte Stiländerung kann Tausende von Dollar an aussortierten Leiterplatten und Nacharbeit sparen.

Eine weitere wirksame Methode ist modularer Stil Anstatt für jede Produktvariante eine komplett eigene PCBA zu entwickeln, können Ingenieure eine universelle Hauptplatine erstellen, die die Kernverarbeitung und die E/A enthält. Produktspezifische Funktionen können dann über kleinere, kostengünstigere Plug-in-Module hinzugefügt werden. Beispielsweise kann eine Nockenplattform denselben Kern nutzen. Sicherheits-PCB-Baugruppe für alle Designs, wobei unterschiedliche Sensormodule oder Netzwerkmodule (z. B. WLAN vs. Mobilfunk) die einzige Variable darstellen. Diese Methode senkt die einmaligen Entwicklungskosten (NRE) drastisch, rationalisiert die Lagerverwaltung und beschleunigt die Markteinführung neuer Produktvarianten.

Wie werden 5G und Edge-KI den Stil von Sicherheitsplatinen verändern?

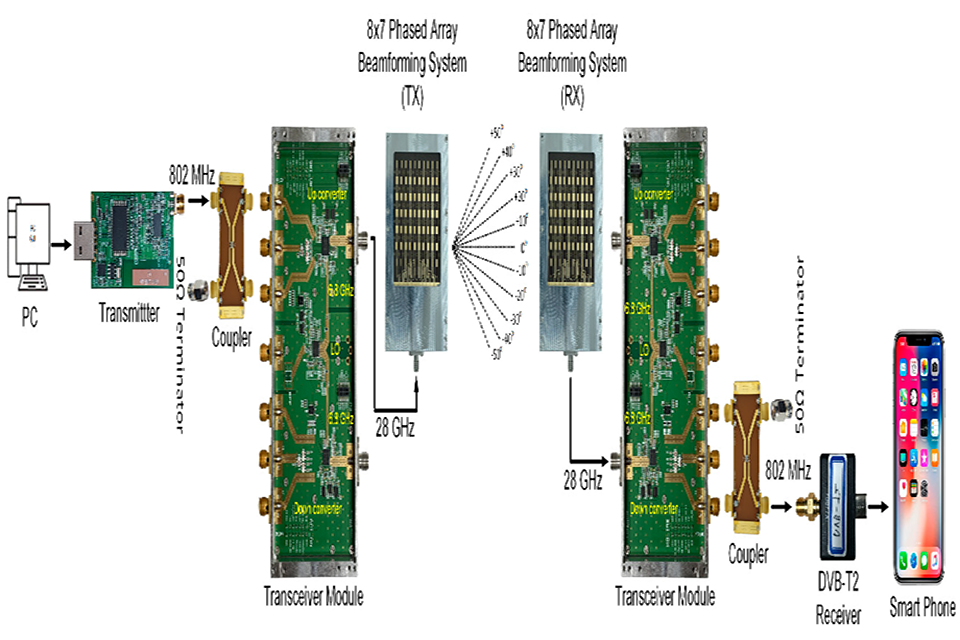

Die nächste Generation von Sicherheitsinnovationen wird durch die Verschmelzung von 5G und Künstlicher Intelligenz am Netzwerkrand vorangetrieben. Diese Trends stellen völlig neue und anspruchsvolle Anforderungen an Sicherheits-PCB-Baugruppe Die Umstellung auf 5G mit seiner Garantie einer extrem niedrigen Latenz und hohen Bandbreite erfordert eine vollständige Überholung des Hochfrequenzabschnitts (RF) einer Leiterplatte.

5G läuft mit deutlich höheren Frequenzen als frühere Mobilfunkinnovationen. Dies erfordert den Einsatz spezieller Leiterplattenmaterialien (wie Rogers oder vergleichbare verlustarme Dielektrika), um Signalverschlechterungen zu vermeiden. Das PCBA-Design sollte anspruchsvolle HF-Frontend-Module und sorgfältig entwickelte Antennensysteme integrieren. Der Schutz wird immer wichtiger, um Störungen des 5G-Radios mit den übrigen empfindlichen elektronischen Geräten auf der Platine zu vermeiden. Das Layout dieser Platinen ist eine komplexe Kunst und erfordert Fachwissen sowohl im digitalen Hochgeschwindigkeits- als auch im Hochfrequenz-HF-Design.

5G läuft mit deutlich höheren Frequenzen als frühere Mobilfunktechnologien. Dies erfordert den Einsatz spezieller Leiterplattenmaterialien (wie Rogers oder vergleichbare verlustarme Dielektrika), um Signalverschlechterungen zu vermeiden. Das PCBA-Design muss fortschrittliche HF-Frontend-Module und sorgfältig entwickelte Antennensysteme integrieren. Der Schutz ist umso wichtiger, um zu verhindern, dass das 5G-Radio die übrigen empfindlichen elektronischen Geräte auf der Platine beeinträchtigt. Das Layout dieser Platinen ist eine komplexe Kunst und erfordert Kenntnisse sowohl im digitalen Hochgeschwindigkeits- als auch im Hochfrequenz-HF-Bereich.

Gleichzeitig, Edge-KI verlagert die Verarbeitung aus der Cloud oder dem NVR direkt auf das Gerät selbst. Dies ermöglicht die Integration dedizierter Neuronale Verarbeitungseinheiten (NPUs) oder KI-Beschleuniger in den SoC des Geräts. Dadurch kann eine Kamera komplexe Analysen wie die Echtzeit-Kategorien- oder Gewohnheitsanalyse in Ihrer Umgebung durchführen. Für die Sicherheits-PCB-Baugruppe Dies legt die Verwendung leistungsstärkerer Prozessoren nahe, die mehr Strom verbrauchen und mehr Wärme erzeugen. Es erfordert fortschrittliche Energieverwaltungsarchitekturen, wie Bundle-on-Package (PoP) Baugruppe zum Stapeln des Speichers auf dem Prozessor für einen geringeren Platzbedarf und robustere Wärmemanagementlösungen, um diese leistungsstarken Chips innerhalb ihrer sicheren Temperaturgrenzen laufen zu lassen.

Wie sieht eine nachhaltige und zukunftssichere Sicherheits-PCBA aus?

Über die sofortige Leistung hinaus legt die Branche großen Wert auf Nachhaltigkeit und langfristige Rentabilität. Eine zukunftssichere Sicherheits-PCB-Baugruppe muss den gesamten Lebenszyklus berücksichtigen, von der Materialbeschaffung bis zur Entsorgung. Dies beginnt mit der Einhaltung von Umweltvorschriften wie der Beschränkung der Verwendung gefährlicher Stoffe (RoHS) Richtlinie, die die Verwendung von Materialien wie Blei, Quecksilber und Cadmium einschränkt. Verantwortungsbewusste Hersteller stellen sicher, dass alle ihre Teile und Verfahren RoHS-zertifiziert sind.

Nachhaltigkeit erreicht auch die Lieferkette. Dazu gehört die ethische Beschaffung von Mineralien (gemäß den Richtlinien für umstrittene Mineralien wie Zinn, Wolfram und Gold) und der Aufbau robuster Lieferketten, die Unterbrechungen wie dem weltweiten Chipmangel standhalten. Ein zukunftsorientierter Ansatz besteht darin, Leiterplatten so zu entwickeln, dass sie alternative Teile verschiedener Hersteller aufnehmen können, ohne dass eine vollständige Neukonstruktion erforderlich ist. Dies bietet wichtige Flexibilität.

Ein nachhaltiger und zukunftssicherer Ansatz ist modular. Die Reparatur- und Aufrüstbarkeit ist ein entscheidendes Element. Wenn beispielsweise eine Netzwerkschnittstelle ausfällt, ermöglicht ein modularer Ansatz den Austausch nur dieses kleinen Moduls, anstatt das gesamte teure Motherboard zu ersetzen. Dies minimiert nicht nur den Elektroschrott, sondern senkt auch die Gesamtbetriebskosten für den Endnutzer. Die innovativsten Sicherheits-PCB-Baugruppe Bei diesen Methoden geht es nicht nur darum, ein leistungsstarkes Gerät für heute zu schaffen, sondern eine verantwortungsvolle und vielseitige Plattform für morgen.

Häufig gestellte Fragen

F1: Wie verhält sich die Sicherheits-PCB-Baugruppe im Betrieb in Umgebungen mit extrem hohen Temperaturen?

Es wird eine mehrgleisige Strategie verwendet. Zunächst wählen die Designer Produkte für hohe Temperaturen wie Hoch-Tg FR-4 oder spezielle Substrate, die Verformungen standhalten. Zweitens verwenden sie Elemente mit industriellen oder automobilen Temperaturniveaus (-40 ° C bis +85 ° C oder höher). Drittens integriert das PCB-Design Wärmemanagementmethoden wie große Kupferflugzeuge, thermische Durchkontaktierungen zur Verbindung mit einem Kühlkörper und die mögliche Verwendung von Metallkern-Leiterplatten (MCPCBs) für Elemente mit sehr hoher Hitze wie IR-LEDs.

F2: Was ist die spezifische Rolle der PCBA in einem modernen intelligenten Zugangskontrollsystem?

In einem intelligenten Zutrittskontrollsystem ist die PCBA das zentrale Nervensystem. Sie verarbeitet biometrische Daten von Fingerabdruck- oder Gesichtsscannern, führt kryptografische Funktionen zur Bestätigung von Qualifikationen aus und steuert den elektrischen Schließmechanismus. Sie umfasst außerdem zahlreiche Kommunikationsverfahren (z. B. Wiegand, OSDP, Ethernet, WLAN) für die sichere Kommunikation mit einem zentralen Server und bietet ein robustes Energiemanagement sowie die Steuerung des Notstromkreises über Batterie.

F3: Wie gewährleisten Sie die langfristige Zuverlässigkeit einer Sicherheits-PCBA in einer feuchten oder zerstörerischen Umgebung? .

Die Hauptverteidigung besteht in der Anwendung einer konformes Finish . Dabei handelt es sich um einen dünnen, schützenden Polymerfilm, der auf die fertige Leiterplatte aufgetragen wird und die Elemente und Lötstellen vor Feuchtigkeit, Staub und Chemikalien schützt. Darüber hinaus spezifizieren Designer korrosionsbeständige Leiterplattenoberflächen wie ENIG (Chemisch Nickel Immersion Gold) und verwenden Sie bei Bedarf abgedichtete oder hermetische Elemente, um das Eindringen zu verhindern.

Q4: What are the primary effects of 5G innovation on the style and assembly of a security PCB

Die 5G-Integration bringt erhebliche Hürden im HF- und Mikrowellenbereich mit sich. Die Leiterplatte sollte verlustarme dielektrische Materialien verwenden, um hohe Frequenzen zu bewältigen. Das 5G-Modul und seine Antennen müssen sorgfältig ausgelegt werden, um die Signalintegrität zu gewährleisten und Störungen anderer digitaler Komponenten zu vermeiden. EMV-/EMI-Schutz ist von entscheidender Bedeutung, und das Stromversorgungsnetz muss robust genug sein, um den höheren Strombedarf des 5G-Radios während der Übertragung zu bewältigen.

F5: Wie wird der Stromverbrauch einer PCBA in einem batteriebetriebenen intelligenten Trackingsystem verbessert?

Die Optimierung erfolgt sowohl durch Software als auch durch Hardware. Sicherheits-PCB-Baugruppe verwendet Mikrocontroller und Komponenten mit extrem niedrigem Stromverbrauch. Der integrierte Schaltkreis für das Energiemanagement (PMIC) ist entscheidend, da er eine dynamische Spannungsskalierung und die Möglichkeit zur Abschaltung ungenutzter Bereiche der Platine ermöglicht. Die Firmware führt dann aggressive Ruhemodi aus und weckt das Gerät erst, wenn ein Ereignis durch eine Sensoreinheit ausgelöst wird. Dies verkürzt die aktive Zeit und verlängert die Batterielebensdauer von Wochen auf Jahre.

F6: Welche Bewertungs- und Screening-Maßnahmen sind bei der Montage hochzuverlässiger Sicherheits-PCBs von entscheidender Bedeutung?

Ein umfassender Bewertungsprozess umfasst mehrere Phasen. Automatisierte optische Auswertung (AOI) überprüft mit Hilfe von Kameras, ob Platzierungsfehler oder auffällige Lötfehler vorliegen. Automatisierte Röntgenuntersuchung (AXI) dient zur Überprüfung von Lötstellen, wie sie beispielsweise unter Ball Grid Array (BGA)-Bauteilen auftreten. Anschließend In-Circuit-Screening (ICT) zur Überprüfung der elektrischen Anschlüsse und einer ersten Praktische Prüfung (FCT) um zu bestätigen, dass das Board wie vorgesehen funktioniert. Schließlich durchlaufen zahlreiche Sicherheitselemente eine Alterungs- bzw. Burn-In-Test , wo sie über einen längeren Zeitraum unter Belastung (z. B. Hitze) betrieben werden, um frühzeitige Ausfälle zu erfassen.

Abschluss

Der Sicherheits-PCB-Baugruppe ist mehr als nur eine Ansammlung von Bauteilen auf einer Platine; es ist der hochentwickelte und streng evaluierte technologische Kern, der die Leistung, Intelligenz und – vor allem – die Zuverlässigkeit jedes modernen Sicherheitssystems bestimmt. Von der Hochgeschwindigkeits-Datenverarbeitung einer 4K-Kamera bis hin zum sparsamen Stromverbrauch einer IoT-Fernsensoreinheit – die Leistungsfähigkeit des Geräts hängt direkt von der Qualität seiner PCBA ab.

Mit der zunehmenden Kombination von 5G, Edge-KI und fortschrittlicher Analytik werden die Anforderungen an PCBA-Design und -Produktion weiter steigen. Erfolgreich sind diejenigen, die die Feinheiten von High-Density-Design, Wärmemanagement, Signalstabilität und robusten Produktionsprozessen beherrschen. Durch Fokussierung auf Zuverlässigkeit, die Einführung modularer und nachhaltiger Designkonzepte und die Nutzung neuer Innovationen wird der Bereich Sicherheits-PCB-Baugruppe wird weiterhin der stille, lebenswichtige Held sein, der für eine viel sicherere und geschütztere Welt sorgt.

Zusammenfassung der geheimen Punkte, die Sie sich merken sollten

- Vertrauensgrundlage: Sicherheits-PCB-Baugruppe ist der entscheidende Prozess, der die Zuverlässigkeit eines Sicherheitsgeräts ermittelt. Ein Fehler stellt hier eine Sicherheitsverletzung dar.

- Anwendungsspezifisches Design: Die PCBA für eine Kamera, einen NVR oder einen IoT-Sensor hat völlig unterschiedliche Anforderungen an Stromversorgung, Verarbeitung und Konnektivität.

- Die fortgeschrittene Produktion ist geheim: Technologien wie HDI, Multilayer-Platinen und ENIG-Oberflächenveredelungen sind kein optionaler Luxus; sie sind wichtig für moderne, kompakte und leistungsstarke Sicherheitsgeräte.

- Herausforderungen meistern: Ein proaktiver Umgang mit Signalintegrität, Hitze und elektromagnetischen Störungen ist für die Entwicklung eines robusten Produkts unverzichtbar.

- Kosten und Qualität in Einklang bringen: Intelligente Techniken wie DFM und modularer Stil ermöglichen eine kostengünstige Produktion, ohne die für Sicherheitsanwendungen erforderliche hohe Zuverlässigkeit zu beeinträchtigen.

- Die Zukunft ist integriert: Die nächste Grenze der Sicherheits-PCB-Baugruppe Dazu gehört die Integration von 5G und Edge-KI, was neue Materialien, fortschrittliche Wärmelösungen und umfassendes Fachwissen im HF-Stil erfordert.

- Nachhaltigkeit ist wichtig: Das zukunftssichere Design umfasst RoHS-Konformität, ethische Beschaffung und Modularität für Reparaturarbeiten und Upgrades, wodurch Elektroschrott und die Gesamtbetriebskosten reduziert werden.