Qualitätssicherungsgarantie:

PCBA-Verarbeitung, vollständige Prozessqualitätskontrolle

der Kerncode für die Erstellung hochzuverlässiger elektronischer Produkte

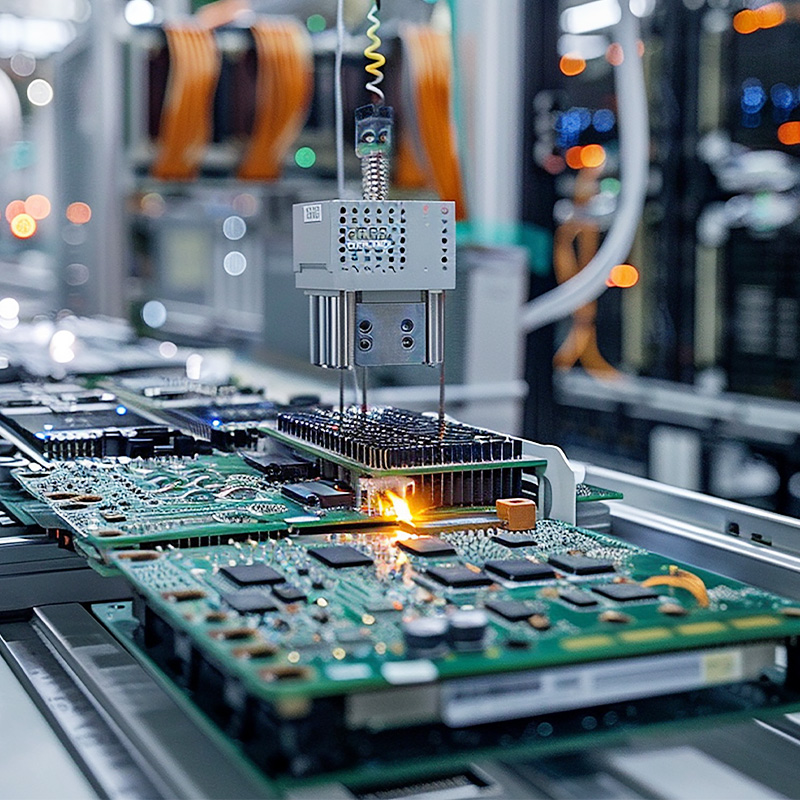

Zusammenfassung Im Bereich der Elektronikfertigung Leiterplattenbaugruppe Die Leiterplattenbestückung (PCB) ist das zentrale Bindeglied, das die Leistung und Zuverlässigkeit eines Produkts bestimmt. Dieser Artikel analysiert eingehend das gesamte Prozess-Qualitätskontrollsystem und deckt elf Schlüsselschritte von der Designprüfung bis zur Zuverlässigkeitsprüfung ab. Dabei werden ISO 9001-Qualitätsmanagementstandards und branchenführende Prozesse kombiniert, um zu zeigen, wie die Hauptfabrik eine Erfolgsquote von über 99,91 TP5T erreicht. Durch strukturierte Kontrollstrategien und intelligente Erkennungstechnologien können Unternehmen die Wettbewerbsfähigkeit ihrer Produkte steigern, After-Sales-Risiken reduzieren und die Markttransformation beschleunigen.

I. Vier Dimensionen der Qualitätssicherung im gesamten Prozess

1.Designverifizierung und Herstellbarkeitsoptimierung

• DFM-Prinzip (Design for Manufacturability): Optimieren Sie das Komponentenlayout durch 3D-Simulationstechnologie, um sicherzustellen, dass der minimale Komponentenabstand ≥0,5 mm beträgt, um das Risiko einer Lötbrückenbildung zu vermeiden.

• Wärmemanagement und EMV-Design: Verwenden Sie die Wärmesimulationstools von ANSYS, um Wärmeableitungspfade zu analysieren und Hochleistungskomponenten zu verteilen; reduzieren Sie elektromagnetische Störungen durch die SIwave-Signalintegritätsanalyse.

• Standardisierte Modulbibliothek: Erstellen Sie eine IPC-7351-Standardpaketbibliothek, reduzieren Sie die Verwendung kundenspezifischer Komponenten und verkürzen Sie den Produktionszyklus um 15%.

2. Rohstoff- und Lieferkettenmanagement

• Lieferantenklassifizierungsmanagement: Implementieren Sie die AEC-Q200-Zertifizierung, um Lieferanten zu prüfen, richten Sie einen VMI-Mechanismus (Lieferantenbestandsverwaltung) ein und gewährleisten Sie eine sichere Bestandsaufnahme wichtiger Materialien für drei Monate.

• Technologie zur Wareneingangskontrolle:

• Röntgeninspektion (AXI): Identifizieren Sie interne Lötkugeldefekte von BGA-Komponenten (Erkennungsrate > 99,51 TP5T).

• LCR-Tester: Überprüfen Sie die Widerstands-/Kapazitätstoleranz (Genauigkeit ±1%).

3.Intelligente Produktions- und Prozesssteuerung für Qualitätssicherungsgarantie

• SMT-Prozessoptimierung:

• Präzisionssteuerung der SMT-Maschine: Verwenden Sie FUJI NXT III-Geräte mit einer Montagegenauigkeit von ±25 μm.

• Temperaturkontrollkurve für Reflow-Löten: Spitzentemperatur des bleifreien Prozesses 245±5℃, Zeit 50–70 Sekunden, Echtzeitüberwachung durch KIC-Temperaturmesssystem.

• AOI+AI-Fehlererkennung: Durch den Einsatz von Koh Young 3D-AOI-Geräten in Kombination mit einem Deep-Learning-Algorithmus wird die Erkennungsrate von Fehllötungen/falschen Teilen auf 98% erhöht.

4.Volldimensionales Inspektionssystem

| Inspektionsphase | Technische Mittel | Schlüsselindikatoren |

|---|---|---|

| Prozessinspektion | SPI-Lötpastenprüfung | Dickentoleranz ±10μm |

| Funktionstest | ICT/FCT-Prüfstand | Abdeckung ≥95% |

| Umweltprüfung | Temperaturzyklus (-40℃~125℃) | 1000 Zyklen ohne Ausfall |

| Lebensüberprüfung | HALT-Hochbeschleunigter Lebensdauertest | MTBF ≥ 100.000 Stunden |

5.1 Mangelhaftes Produktmanagement und kontinuierliche Verbesserung

1. Rückverfolgbarkeit und Analyse fehlerhafter Produkte

2.8D-Berichtsmechanismus : Führen Sie eine Ursachenanalyse (RCA) für Chargen fehlerhafter Produkte durch, z. B. durch Lokalisieren von Problemen mit Schweißtemperaturschwankungen anhand von SPC-Daten.

3. Verbesserung des geschlossenen Kreislaufs : Feedback der Analyseergebnisse an die Design- und Prozessabteilungen und Aktualisierung der Arbeitsanweisungen (SOP).

5.2 Kontinuierliche Verbesserung (Kaizen)

- Führen Sie monatlich Qualitätsmeetings durch, um Prozesse zu optimieren (wie zum Beispiel „SPC-Anwendung“ in der Wissensdatenbank [12]).

- Führen Sie eine KI-basierte vorausschauende Wartung ein, um durch Geräteausfälle verursachte Produktionsschwankungen zu reduzieren.

6. Aufbau eines Qualitätsmanagementsystems

6.1 Qualitätspolitik und -ziele

- Setzen Sie sich ein „Null-Fehler“-Ziel und beziehen Sie die Erfolgsquote in die KPI-Bewertung der Abteilung ein (Wissensbasis [12]).

6.2 Schulung und Zertifizierung

- Führen Sie regelmäßig Schulungen zum ESD-Schutz und zu den IPC-Standards durch („Regeln zum Schutz vor elektrostatischer Entladung“ in der Wissensdatenbank [2]).

Erwerben Sie ISO 9001, ISO 13485 und andere Zertifizierungen, um das Kundenvertrauen zu stärken.

Fünf Strategien zur Verbesserung der Marktkonversionsrate

Datengesteuerte Qualitätsrückverfolgbarkeit • Richten Sie ein MES-System ein, um eine vollständige Rückverfolgbarkeit von Materialchargen bis hin zu fertigen Produkten zu erreichen und die Zeit zur Lokalisierung von Qualitätsproblemen durch 80% zu verkürzen.

Kundenspezifische Anpassungsdienste • Bereitstellung von PCBA OEM + vollständigen BOM-Beschaffungsdiensten und Unterstützung einer schnellen Reaktion auf kleine Chargen (Lieferung innerhalb von 72 Stunden).

Visueller Qualitätsbericht • Automatische Generierung eines IPC-A-610G-Standardberichts, einschließlich Röntgenschnittdiagramm und SPC-Prozessfähigkeitsanalyse (CPK≥1,67).

Bestätigung des Zertifizierungssystems • Bestehen der Zertifizierungen IATF 16949 (Automobilelektronik) und ISO 13485 (Medizingeräte), um hochwertige Märkte zu erschließen.

Lösung zur Kostenoptimierung • Technologie zur Verbesserung der Zuverlässigkeit von Lötverbindungen: Durch Kontrolle der IMC-Dicke (intermetallische Verbindung) (2–5 μm) wird die Nacharbeitsrate um 30% reduziert.

In der Branche maßgebliche externe Links und Standardreferenzen • Internationale Standards: IPC-A-610 Abnahmestandard für elektronische Baugruppen | ISO 9001 Qualitätsmanagementsystem

• Erkennungstechnologie: Keysight ICT-Lösung | Nordson DAGE Röntgenerkennung

• Branchen-Whitepaper: Global Electronic Manufacturing Quality Trend Report 2024

FAQ: Die 6 wichtigsten Probleme, die Kunden am meisten beschäftigen

F1: Wie kann die langfristige Versorgungssicherheit der Komponenten sichergestellt werden?

Richten Sie durch dynamisches AVL-Management (Qualified Supplier List) eine Beschaffungsstrategie mit zwei Quellen ein und reservieren Sie ≥ 3 Lieferanten für wichtige Materialien.

F2: Können Kleinserienbestellungen die Konsistenzanforderungen erfüllen?

Durch die Übernahme des NPI-Prozesses (Einführung neuer Produkte) kann durch Golden-Sample-Vergleich und DOE-Versuchsdesign der CPK-Wert einer Bestellung von 50 Stück immer noch bei ≥1,33 gehalten werden.

F3: Wie bewältigt man die Herausforderung der hochdichten Leiterplattenbestückung?

Durch die Anwendung des 01005-Komponentenmontageprozesses und der selektiven Wellenlöttechnologie beträgt der minimale Pad-Abstand 0,2 mm und die Ausbeute ≥99%.

F4: Wie kann die Abdeckung der Funktionstests sichergestellt werden?

Durch die Entwicklung einer Testplattform mit PXIe-Architektur zur Unterstützung paralleler Tests und Fehlereinfügung wird die typische Abdeckungsrate von 85% auf 98% erhöht.

F5: Gibt es einen speziellen Plan für den Umgang mit feuchten Umgebungen?

Unter Einhaltung des J-STD-033B-Standards wird die feuchtigkeitsempfindliche MSD-Komponente innerhalb von 8 Stunden nach dem Öffnen montiert und die Dicke der dreifachen Schutzlackierung beträgt 20–50 μm.

F6: Wie kann der Verifizierungszyklus für neue Produkte verkürzt werden?

Durch die Anwendung der DFR-Methode (Reliability Design) werden 80% potenzieller Fehlermodi im Voraus durch eine FMEA-Analyse identifiziert und der Überprüfungszyklus um 40% komprimiert.

Zusammenfassung

Die PCBA-Qualitätskontrolle hat sich von einem einzelnen Produktionstest zu einem umfassenden Ökosystem entwickelt, das Design, Lieferkette, Fertigung und Service umfasst. Alle Arbeiten dienen der Qualitätssicherung. Führende Unternehmen haben die Marktreklamationsrate durch intelligente Anlageninvestitionen (z. B. durch die Berücksichtigung von mehr als 351 TP5T der Gesamtkosten der Produktionslinie) und ein Daten-Closed-Loop-Management auf ≤ 50 PPM gesenkt. Im Zuge der Industrie 4.0 wird die Integration digitaler Zwillinge und prädiktiver Wartungstechnologie zum zentralen Schlachtfeld der nächsten Generation des Qualitätsmanagements. Ziel ist die Qualitätssicherung.