-

Industriegebiet Xinxintian, Shajing-Straße, Bezirk Bao'an, Shenzhen, China

PCBA für Medizinprodukte: Hohe Standards und Einhaltung gesetzlicher Vorschriften

[Einführung]

Im Bereich Electronic Manufacturing Services (EMS) ist die Herstellung von PCBA für medizinische Geräte ist nicht nur eine technologieintensive Aufgabe, sondern auch ein zentrales Bindeglied im Zusammenhang mit der Lebenssicherheit. Von Operationssälen bis hin zu häuslicher Pflege hängt die Zuverlässigkeit medizinischer Geräte direkt von der Präzision und Konformität ab. Leiterplattenbaugruppe. Dieser Artikel analysiert eingehend die wichtigsten Fertigungsstandards, technischen Herausforderungen und zukünftigen Trends von PCBA für medizinische Geräteund bieten eine systematische Referenz für Praktiker der Branche.

1. Die Kerndefinition und Wertpositionierung von PCBA für medizinische Geräte

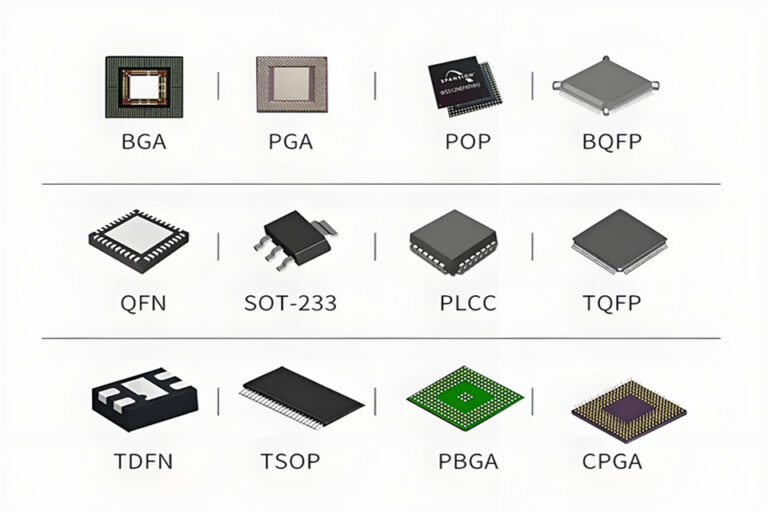

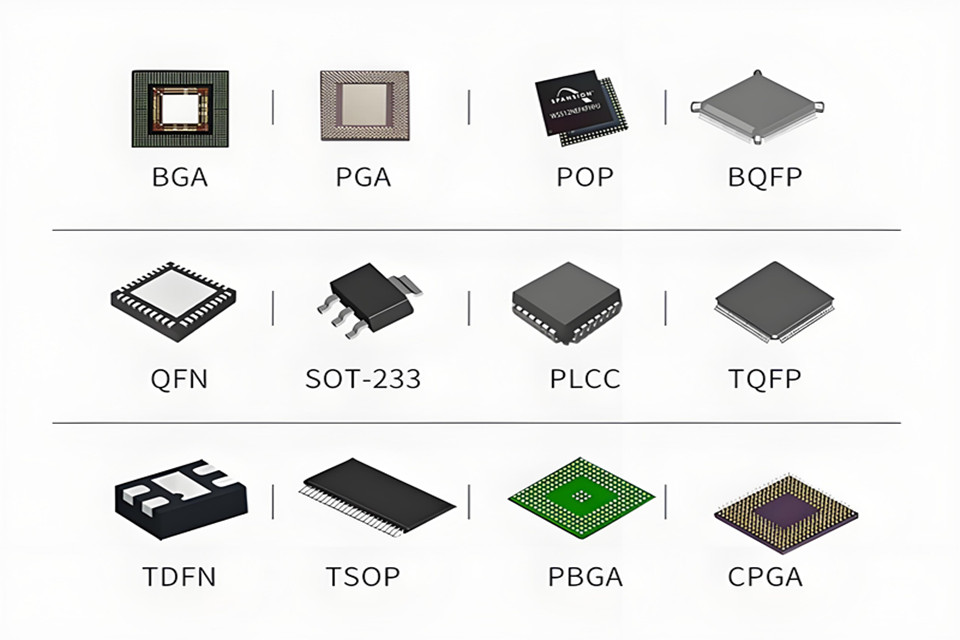

PCBA für medizinische Geräte ist eine funktionale Komponente, die elektronische Komponenten (wie Sensoren, Mikroprozessoren, Kondensatoren usw.) mittels Oberflächenmontage (SMT) und Durchstecktechnik auf einer mehrschichtigen Leiterplatte (PCB) integriert. Im Vergleich zu PCBAs für die Unterhaltungselektronik müssen medizinische Produkte drei differenzierte Anforderungen erfüllen:

- Null-Fehler-Toleranz-Standard: Die Fehlertoleranz nähert sich 0 und ein einzelner Fehler kann schwerwiegende Folgen haben;

- Anpassungsfähigkeit an extreme Umgebungen: Ein stabiler Betrieb ist in einem Temperaturbereich von -55 °C bis 125 °C, bei 85% Luftfeuchtigkeit und hochfrequenten Vibrationsbedingungen erforderlich;

- Mehrdimensionale Konformitätszertifizierung: Internationale Normen wie ISO 13485, FDA Klasse II/III und IEC 60601 müssen gleichzeitig erfüllt werden.

2. Sechs zentrale Herstellungsmerkmale von PCBA für medizinische Geräte

| Charakteristische Abmessungen | Beispiele für technische Anforderungen | Industriestandardverband |

|---|---|---|

| Hohe Zuverlässigkeit | 10^6 Zyklen ohne Ausfallrate, MTBF≥100.000 Stunden | IEC 60601-1:2012 |

| Miniaturisierungsdesign | 01005 Chip-Montagegenauigkeit ±0,025 mm, Verdrahtungsabstand ≤3 mil | IPC-A-610E Klasse 3 |

| Mehrschichtige komplexe Struktur | 12–20 Lagen HDI-Platine, Mikro-Sacklochdurchmesser ≤ 6 mil | IPC-2581 |

| Energiesparoptimierung | Standby-Strom tragbarer Geräte <1 μA | AAMI ECRI 2020 |

| Anti-Interferenz-Fähigkeit | EMI-Abschirmeffektivität ≥60 dB, Signalintegritätsfehler <0,51 TP5T | ISO 80601-2-10 |

| Rückverfolgbarkeit | Jede PCBA muss 30 Jahre Produktionsdaten aufbewahren | FDA 21 CFR Teil 11 |

3. Analyse des Rahmens zur Einhaltung gesetzlicher Vorschriften

PCBA für medizinische Geräte muss eine mehrdimensionale Compliance-Zertifizierungsmatrix bestehen:

- Qualitätsmanagementsystem: ISO 13485 erfordert die Einrichtung eines vollständigen Prozesssystems, das Design und Entwicklung, Beschaffungskontrolle und Produktionsüberprüfung umfasst;

- Umweltrichtlinie: RoHS 3.0 beschränkt 10 Arten gefährlicher Stoffe und die REACH-Verordnung regelt über 4500 Chemikalien;

- Elektrische Sicherheitsstandards: IEC 60601-1 legt fest, dass der Leckstrom weniger als 10 μA und der Isolationswiderstand größer als 100 MΩ ist;

- Produktionsspezifikationen: GMP erfordert, dass die Sauberkeit der Produktionsumgebung den Standards der ISO-Klasse 7 entspricht;

- Datenkonformität: FDA 21 CFR Part 11 schreibt vor, dass elektronische Aufzeichnungen manipulationssicher sein müssen.

4. Drei zentrale Herausforderungen und Lösungen für PCBA für medizinische Geräte

1. Problem der Null-Fehler-Fertigung

- Problem: IEC 60601 erfordert eine Fehlerrate von <1 ppm und herkömmliche Erkennungsmethoden können nur schwer alle Fehlerarten abdecken.

- Lösung:

- Einführung eines sechsfachen Erkennungssystems (SPI-Lötpastenerkennung, 3D-AOI, Röntgen, Boundary-Scan-Test usw.);

- Verwenden Sie Algorithmen des maschinellen Lernens, um das Erkennungsmodell zu optimieren, und die Genauigkeitsrate der Fehlererkennung wird auf 99,99% erhöht.

2. Miniaturisierung und hochdichte Integration

- Anforderungsbeispiel:

- Die PCBA eines Kapselendoskops muss über 200 Komponenten auf einem 8 mm × 8 mm großen Substrat integrieren.

- Das EKG-Überwachungsarmband muss mit einer Batterielaufzeit von 100 mAh eine kontinuierliche Überwachung von 7 Tagen ermöglichen.

- Technologischer Durchbruch:

- Verwenden Sie ein BGA-Paket mit 0,8 mm Rastermaß, um die Montage des 01005-Chips (0,4 mm × 0,2 mm) zu unterstützen.

- Entwickeln Sie Prepregs mit hohem TG-Wert (≥170 °C), um die thermische Stabilität von Mehrschichtplatinen zu verbessern.

3. Zuverlässigkeitsprüfung in extremen Umgebungen

- Testplan:

- Temperaturzyklustest (-55 °C ↔ 125 °C, 500 Zyklen);

- Salzsprühtest (5% NaCl-Lösung, 96 Stunden keine Korrosion);

- Mechanischer Stoßtest (Halbsinuswelle, Spitzenbeschleunigung 500G).

5. Technische Anpassung der Kernanwendungsszenarien

| Gerätetyp | PCBA-Leistungskennzahlen | Typische technische Lösungen |

|---|---|---|

| CT/MRI-Signalplatine | 10 Gbit/s Hochgeschwindigkeitsübertragung, Übersprechen <-40 dB | 10-lagige HDI-Platine, Abstand der Differenzpaare ≥5mil |

| Lüftersteuerplatine | 1 ms Reaktionsverzögerung, Stromwelligkeit <5 mV | 4-lagige starr-flexible Platine, DC-DC-Umwandlungseffizienz >90% |

| Intelligente Insulinpumpe | Bluetooth 5.0-Kommunikation, Standby-Strom <0,5 μA | Ultra-Low-Power-MCU + dynamische Spannungsregelungstechnologie |

6. Zukünftige Technologietrends und Brancheneinblicke

- KI stärkt die Fertigung:

- Verwenden Sie Computer Vision zur Fehlervorhersage, um die Zeit für manuelle Nachprüfungen um 30% zu reduzieren;

- Prozesssimulation auf Basis digitaler Zwillinge zur Verkürzung des Einführungszyklus neuer Produkte.

- Materialinnovation:

- Entwickeln Sie hochtemperaturbeständige (≥150 °C) Polyimidsubstrate, um die Lebensdauer des Geräts zu verlängern.

- Erforschen Sie biokompatible Verpackungsmaterialien, um das Risiko einer Abstoßung implantierbarer Geräte zu verringern.

- Edge-Computing-Integration:

- Integrieren Sie NPU (Neural Network Processing Unit) in PCBA, um eine lokalisierte KI-Diagnose zu erreichen;

- Durch die Integration des 5G-Moduls beträgt die Reaktionsverzögerung entfernter medizinischer Geräte weniger als 10 ms.

7. Zukunftsaussichten der PCBA-Herstellung für medizinische Geräte

Mit der Popularisierung der KI-gestützten Diagnose und Telemedizin medizinische Geräte entwickeln sich von „Feature-Maschinen“ zu „Smart Terminals“. Beispielsweise intelligente Insulinpumpen müssen über drahtlose Module mit Blutzuckerdaten aus der Cloud verknüpft werden, was höhere Anforderungen an LeiterplattenbaugruppeKommunikationsleistung und Stromverbrauch. In Zukunft PCBA für medizinische Geräte Die Fertigung wird sich in folgende Richtungen entwickeln:

- Höhere Integration: Durch verschiedene Verpackungstechnologien werden Sensoren, Prozessoren und Speicher in einem einzigen Modul integriert, um die Größe des Geräts zu reduzieren.

- Strengere Zuverlässigkeit: Entwicklung neuer Materialien, die beständig gegen hohe Temperaturen und Korrosion sind, um sich an komplexere medizinische Umgebungen anzupassen.

- Intelligentere Funktionen: Integrieren Sie Edge-Computing-Funktionen, um Datenanalysen und Entscheidungsfindung in Echtzeit auf der Geräteseite zu erreichen.

8. Häufig gestellte Fragen

F1: Was sind die Hauptunterschiede zwischen PCBA für medizinische Geräte und PCBA in Industriequalität?

A: PCBA für medizinische Geräte muss strengere elektrische Sicherheitsstandards (wie IEC 60601-1), höhere Anforderungen an die Anpassungsfähigkeit an die Umgebungsbedingungen (Betriebsbereich von -55 °C bis 125 °C) und komplexere Konformitätszertifizierungsprozesse erfüllen.

F2: Wie wählt man einen Hersteller für medizinische PCBA aus?

A: Achten Sie darauf, ob das Unternehmen über eine ISO 13485-Zertifizierung und eine FDA-Registrierungsnummer verfügt und über eine SMT-Produktionslinie für medizinische Anwendungen (die die Platzierung von 01005-Komponenten unterstützt) sowie sechsfache Testkapazitäten verfügt.

F3: Was ist die Mindestchargengröße für PCBA für medizinische Geräte?

A: Normalerweise beträgt die Mindestbestellmenge 500-1000 Sets. Für spezielle kundenspezifische Produkte müssen die Kosten für die Formenentwicklung im Voraus ermittelt werden.

F4: Welche Schritte umfasst der Inspektionsprozess für medizinische PCBA?

A: Einschließlich SPI-Lötpastenprüfung, 3D-AOI, Röntgen-Lötstellenperspektive, Funktionsprüfung, Salzsprühtest und mechanischer Vibrationstest.

F5: Wie erreicht man ein stromsparendes Design bei medizinischen PCBA?

A: Verwenden Sie MCUs mit extrem niedrigem Stromverbrauch, hocheffiziente Energieverwaltungs-ICs und dynamische Spannungsregelungstechnologie, um die Batterielebensdauer tragbarer Geräte zu verlängern.

F6: Was ist der zukünftige Technologietrend bei medizinischen PCBA?

A: Integrieren Sie KI-Chips, 5G-Kommunikationsmodule und Edge-Computing-Funktionen, um die Entwicklung medizinischer Geräte in Richtung Intelligenz und Fernzugriff voranzutreiben.

[Abschluss]

Die Herstellung von PCBA für medizinische Geräte ist nicht nur der Inbegriff präziser Elektronik, sondern auch die Schnittstelle zwischen medizinischer Sicherheit und technologischer Innovation. Mit der Durchdringung von Technologien wie KI und 5G PCBA für medizinische Geräte Die Entwicklung hin zu höherer Integration und mehr Intelligenz wird voranschreiten. Unternehmen müssen weiterhin in Forschung und Entwicklung investieren und umfassende Kompetenzen in den Bereichen Design, Fertigung und Verifizierung aufbauen, um den immer strengeren Industriestandards gerecht zu werden.