Was ist ein ICT-Test (In-Circuit-Test) und warum ein ICT-Test?

IKT-TEST ist die Abkürzung für In-Circuit Tester. Es handelt sich um ein Testgerät, das mithilfe von Computertechnologie prüft, ob die Komponenten und Parameter auf der Leiterplatte korrekt sind und ob die Schaltungsanordnung in der Serienproduktion elektronischer Produkte korrekt ist. Da die Funktion und Leistung der Testschaltung nicht simuliert wird, wird dies auch als statischer Test der Leiterplatte bezeichnet.

Es handelt sich um ein Testgerät, das mithilfe von Computertechnologie prüft, ob die Komponenten und Parameter auf der Leiterplatte korrekt sind und ob die Schaltungsanordnung in der Produktionslinie für massenproduzierte elektronische Produkte korrekt ist. Da es die Funktion und Leistung der Testschaltung nicht simuliert, wird es auch als statischer Test der Leiterplatte bezeichnet.

IKT-TEST (IN CIRCUIT TESTER) misst alle Bauteile auf der Leiterplatte, einschließlich Widerstände, Kondensatoren, Induktivitäten, Dioden, Transistoren, FETs, Thyristoren, LEDs und ICs usw., um verschiedene Defekte an Leiterplattenprodukten zu erkennen, wie z. B. Kurzschlüsse, Unterbrechungen, fehlende Teile, falsche Teile, defekte Teile oder mangelhafte Montage usw. Die Fehlerstelle wird deutlich angezeigt, um die Produktqualität zu gewährleisten und die Inspektion und Reparatur defekter Produkte effizienter zu gestalten. Es ist außerdem das erste Gerät, das Reed-Relais (REED RELAY) verwendet, die Hunderte Millionen Mal geschaltet werden können. Es ist der In-Circuit-Tester mit der höchsten Testabdeckung, dem stabilsten Test, der bequemsten Bedienung und den umfassendsten Daten.

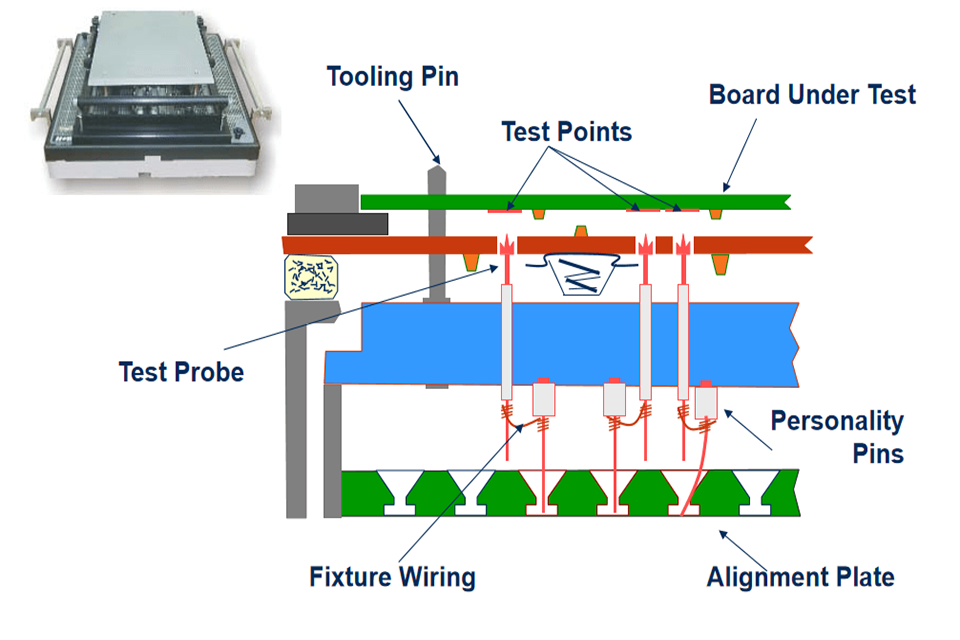

Wie funktioniert ein IKT-Test und wie funktioniert er?

Wie läuft ein IKT-Test ab und wie funktioniert er?

Isolationstechnologie (Schutztechnologie) Beseitigen Sie Schaltungsstörungen, messen Sie Komponentenparameter genau und verbessern Sie die Genauigkeit der PCBA-Defekterkennung.

Konstante Strom-/Spannungsmessverfahren Bestimmen Sie schnell den Widerstandswert, der für Online-Tests mit großem Widerstand geeignet ist, um die Schweißqualität sicherzustellen.

Kondensator-AC-Konstantfrequenztest Messen Sie die Kondensatorimpedanz über die Wechselspannungsquelle und identifizieren Sie genau abnormale Kondensatorkapazitäten (z. B. Leckagen oder Kaltlöten).

Methode zur Analyse der Induktorimpedanz Verwenden Sie ein Wechselstromsignal, um die Reaktanz der Induktivität zu messen und so die Diagnose von Hochfrequenz-/Niederfrequenz-Induktivitätsfehlern durchzuführen.

Dioden-Durchlassspannungsabfalltest Ermitteln Sie die Durchlassspannung von Silizium-/Germaniumdioden (0,3 V/0,7 V), um einen Durchbruch in Sperrrichtung oder einen offenen Stromkreis festzustellen.

Vektorlogiktest Vergleichen Sie Eingangs- und Ausgangssignale, um digitale IC-Funktionen (wie Logikgatter, Mikroprozessoren) zu überprüfen.

Nicht-Vektor-Schnellscantest Es sind keine komplexen Verfahren erforderlich, offene Pins und Kurzschlüsse von Komponenten lassen sich schnell erkennen und an SMT-Schaltungen mit hoher Dichte anpassen.

Boundary Scan (JTAG)-Technologie Erkennen Sie die interne Verbindung des Chips über die serielle Testkette und unterstützen Sie die Fehlerortung von verpackten Geräten wie BGA.

Was ist die Funktion des IKT-TESTS?

Das Folgende ist für IKT-TEST 10 Hauptfunktionen Funktionen

1. Unterbrechungs- und Kurzschlusserkennung

Anwendungsszenarien:

- Automobilelektronik: Erkennen von Schweißfehlern auf ECU-Platinen (Electronic Control Unit), um einen Kontrollverlust über das Fahrzeug durch Kurzschlüsse zu vermeiden.

- Kommunikationsausrüstung: Beheben von Kurzschlussfehlern in Router- und Switch-Motherboards, um die Stabilität der Signalübertragung sicherzustellen.

2. Messung von Komponentenparametern

Anwendungsszenarien:

- Medizinische Geräte: Kalibrierung der Widerstands- und Kapazitätsparameter von Präzisionsinstrumenten wie Monitoren, Beatmungsgeräten usw., um die Genauigkeit der Geräte sicherzustellen.

- Industrielle Steuerung: Überprüfung der Leistung von Induktoren und Relais in der SPS (speicherprogrammierbare Steuerung), um einen stabilen Betrieb der Produktionslinien zu gewährleisten.

- Luft- und Raumfahrt: Vollständige Überprüfung der Komponentenparameter von Leiterplatten mit hoher Zuverlässigkeit, um die Leistungsanforderungen in extremen Umgebungen zu erfüllen.

3. Dioden-/Transistorprüfung

Anwendungsszenarien:

- Leistungsmodul: Testen der Leistung von Gleichrichterdioden und Schaltröhren, um eine Überhitzung oder einen Ausfall der Stromversorgung zu vermeiden.

- Unterhaltungselektronik: Rückwärtsdurchbruchtests von Dioden in Handy-Ladegeräten und LED-Antriebsschaltungen zur Verlängerung der Produktlebensdauer.

- Industrielle Ausrüstung: Überprüfung der Transistorverstärkungseigenschaften für Wechselrichter- und Motortreiberplatinen, um eine hohe Leistungsabgabe sicherzustellen.

4. Isolations-(Schutz-)Technologie

Anwendungsszenarien:

- Hochpräzise Instrumente: wie etwa die genaue Messung winziger Widerstände und Kapazitäten in Sensorschaltungen, wodurch parasitäre Schleifenstörungen eliminiert werden.

- Luft- und Raumfahrt: Isolationstests von Präzisionssteuerschaltungen, um genaue Parameter wichtiger Komponenten in komplexen Schaltungen sicherzustellen.

- Medizinische Geräte: Hochempfindlicher Schaltungstest von Elektrokardiogramm-Geräten (EKG) zur Reduzierung von Messfehlern.

5. Automatisierte Fehlerortung

Anwendungsszenarien:

- Automobilelektronik: Schnelles Lokalisieren fehlerhafter Komponenten der Fahrzeugnavigation und der Fahrzeugnetzwerkmodule, um die Reparaturzeit zu verkürzen.

- Kommunikationsbasisstationen: genaue Positionierung von Fehlerpunkten der Hauptplatine der Basisstation, um die Kontinuität des Kommunikationsnetzwerks sicherzustellen.

- Industrielle Automatisierung: Schnelle Reparatur defekter Robotersteuerplatinen, wodurch Ausfallzeiten der Produktionslinie reduziert werden.

6. Effiziente Batch-Prüfung

Anwendungsszenarien:

- Unterhaltungselektronik: Schnelles Testen von Mobiltelefon- und Computer-Motherboards in der Produktionslinie, entsprechend der Nachfrage nach hohem SMT-Durchsatz (z. B. Tausende von Stück pro Stunde).

- IoT-Geräte: Batch-Qualitätskontrolle für Smart-Home-Sensoren und tragbare Geräte zur Verbesserung der Marktliefereffizienz.

- Industrielle Steuerung: Stapeltests von SPS- und Industriesteuerungs-Motherboards, um die Konsistenz der Industrieausrüstung sicherzustellen.

7. Spezielle Analyse von Kondensatoren und Induktoren

Anwendungsszenarien:

- Kommunikationsausrüstung: Impedanzprüfung von Filterkondensatoren und Hochfrequenzinduktivitäten zur Sicherstellung der Signalqualität von 5G-Basisstationen.

- Unterhaltungselektronik: Leistungsüberprüfung von Abstimmkondensatoren für Mobiltelefonantennen und Filterinduktoren für die Stromversorgung zur Optimierung von Signal und Reichweite.

- Automobilelektronik: Prüfung der Induktivitätsstabilität für Audio- und ADAS-Systeme im Auto, um elektromagnetische Störungen zu vermeiden.

8. Prüfung integrierter Schaltkreise

Anwendungsszenarien:

- Automobilelektronik: Boundary-Scan-Tests von BGA-verpackten Chips (z. B. MCUs, Sensoren), um die Zuverlässigkeit autonomer Fahrsysteme sicherzustellen.

- Luft- und Raumfahrt: Interne Verbindungstests komplexer ICs (z. B. FPGA, DSP), um hohe Zuverlässigkeitsanforderungen zu erfüllen.

9. Statistik und Rückverfolgbarkeit

Anwendungsszenarien:

- Medizinische Geräte: Statistische Daten zu Defekten an medizinischen Instrumenten zur Optimierung der Produktionsprozesse hinsichtlich der FDA/CE-Konformität.

- Industrielle Fertigung: Verbessern Sie die Parameter und die Ausbeute des SMT-Bestückers durch IKT-TEST Berichte.

Welche Vor- und Nachteile hat der IKT-TEST?

Nachfolgend finden Sie eine Vergleichstabelle der drei wichtigsten Testmethoden IKT-TEST, FCT und AOI basierend auf Wissensdatenbankinformationen, Hervorhebung der Vorteile, Nachteile und Anwendungsszenarien

ICT-TEST (In-Circuit-Test)

| Vorteile | Nachteile | Typische Anwendungsszenarien |

|---|---|---|

| ✅ Schnelle Testgeschwindigkeit (einige Sekunden/Brett) | ❌ Hohe Gerätekosten (Hunderttausende von Dollar für Ausstattungen) | Automobilelektronik, Kommunikationsgeräte, Massenproduktion von Unterhaltungselektronik |

| ✅ Hohe Genauigkeit (direkte Prüfung der elektrischen Eigenschaften) | ❌ Testpunkte müssen entworfen werden (geringere Verdrahtungsrate) | Industrielle Steuerplatinen, hochzuverlässige Schaltkreise für die Luft- und Raumfahrt |

| ✅ Unterstützung komplexer Komponenten (zB BGA, FPGA) | ❌ Hoher Wartungsaufwand (Sonden müssen ausgetauscht werden, wenn sie abgenutzt sind) | PCBA-Linien, die Fehler schnell lokalisieren müssen |

| ✅ Kein Einschalttest erforderlich (reduziert die Kurzschlussgefahr) | ❌ Die Softwarefunktionalität kann nicht getestet werden | Leiterplatten mit hoher Komponentendichte |

FCT (Funktionstest. Funktionstest)

| Vorteile | Nachteile | Typische Anwendungsszenarien |

|---|---|---|

| ✅ Umfassende Überprüfung der Funktionalität (Software- und Hardware-Zusammenarbeit) | ❌ Komplizierte Testumgebungen (Notwendigkeit, reale Arbeitsbedingungen zu simulieren) | Tests von Smartphones, medizinischen Geräten und Fertiggeräten |

| ✅ Dynamisches Testen (reale Arbeitsbedingungen) | ❌ Lange, zeitaufwendige (Minutenebene/Brett) | Kommunikationsbasisstationen, Tests zur Systemintegration von Kfz-Steuergeräten |

| ✅ Abdeckung von IKT-Blindzonen (z. B. Komponentenleistung, Softwarefehler) | ❌ Geringe Investitionen in Geräte, aber hohe Kosten für die Programmentwicklung | Komplexe Geräte, die Interaktionen auf Systemebene validieren müssen |

| ✅ Kann an die Produktion kleiner Stückzahlen angepasst werden | ❌ Konnte bestimmte Fehlerpunkte nicht lokalisieren | Neue Produktentwicklungs- und Validierungsphase |

AOI (Automatisierte Optische Inspektion)

| Vorteile | Nachteile | Typische Anwendungsszenarien |

|---|---|---|

| ✅ Berührungslose Inspektion (kein mechanischer Verschleiß) | ❌ Elektrische Eigenschaften können nicht erkannt werden | Inspektion des Aussehens von Lötstellen in SMT-Linien, Überwachung des PCB-Prozesses |

| ✅ Hochpräzise Prüfung des Erscheinungsbildes (zB monumental, Lötbrücken) | ❌ Hängt von Algorithmus- und Lichtquellenkonfigurationen ab | Screening auf optische Mängel in Unterhaltungselektronik und Automobilelektronik |

| ✅ ✅ Kostengünstige Wartung (kein Sondenwechsel erforderlich) | ❌ Interne Fehler können nicht erkannt werden | Echtzeit-Fehlererkennung in Hochgeschwindigkeitsproduktionslinien |

| ✅ Schnelle Bereitstellung (passt sich an Multi-Modell-Umschaltung an) | ❌ Beeinflusst durch die Oberflächenbeschaffenheit (z. B. Komponentenmaskierung) | Versatz der SMT-Komponenten, schlechte Erkennung des Lötpastendrucks |

Vergleichszusammenfassung und ergänzende Vorschläge

| Vergleichsmaße | IKT-TEST | FCT | AOI |

|---|---|---|---|

| Arten von Tests | Elektrische Leistung | Funktionalität | Aussehen |

| Geschwindigkeit | Schnell (Sekunden) | Langsam (Minuten) | Schnell (Echtzeit) |

| Kosten | Hoch (Ausrüstung + Vorrichtung) | Mittel (abhängig von der Testumgebung) | Medium (Ausrüstung + Algorithmen) |

| Ergänzende Lösungen | +AOI (Optische + Elektrische Vollinspektion) | +ICT (Lokalisierung spezifischer Fehler) | +ICT/FCT (Umfasst elektrische und funktionale Bereiche) |

Warum sollten wir den IKT-Test durchführen?

Warum sollten Sie sich für ICT TEST bei uns entscheiden? ——Professionelle, effiziente und vertrauenswürdige PCB-Testlösungen

Viertens, Zusammenfassung unserer Kernvorteile

| Maße | Wir können es schaffen |

|---|---|

| Effizienz | Einzelplatinen-Testzeit ≤ 5 Sekunden, unterstützt mehr als 2000 Testpunkte/Platine |

| Genauigkeit | Falsch-Positiv-Rate < 0,2%, kompatibel mit einer Toleranzeinstellung von ±20% |

| Kosten | Einsparung von Vorrichtungskosten bei 30%, Reduzierung der manuellen Nacharbeit bei 92% (Referenzprojekt für medizinische Geräte) |

| Technologieabdeckung | Flying-Probe-Test + Nagelbetttest + 3D-Lötstellenerkennung, geeignet für hochdichte Verpackungen wie BGA/LGA/QFN |

| Branchenzertifizierung | ISO 9001/IEC 61215-Zertifizierung, SGS/Intertek-Kooperationsfall |