Hochstrom-PCB-Design: Geheime Techniken und Konzepte

Artikelübersicht

Eine wirksame Hochstrom-PCB-Stil ist die Grundlage jedes robusten Leistungselektroniksystems. Da Geräte immer leistungsfähiger und gleichzeitig kompakter werden, wird die Handhabung hoher elektrischer Ströme auf einer Leiterplatte immer schwieriger. Dieser Leitfaden geht über die Grundlagen der Theorie hinaus und vermittelt ein tiefes, nützliches Verständnis der Prinzipien, Methoden und Herstellungsfaktoren, die für die Entwicklung sicherer, zuverlässiger und thermisch effizienter Hochleistungs-Leiterplatten erforderlich sind. Durch die Lektüre dieses Artikels erhalten Sie das Wissen, um häufige Fehler wie Überhitzung, Spannungsabfälle und schwerwiegende Ausfälle zu vermeiden und sicherzustellen, dass Ihre Designs auch unter anspruchsvollen elektrischen Belastungen einwandfrei funktionieren.

Inhaltsverzeichnis

Abstrakt .

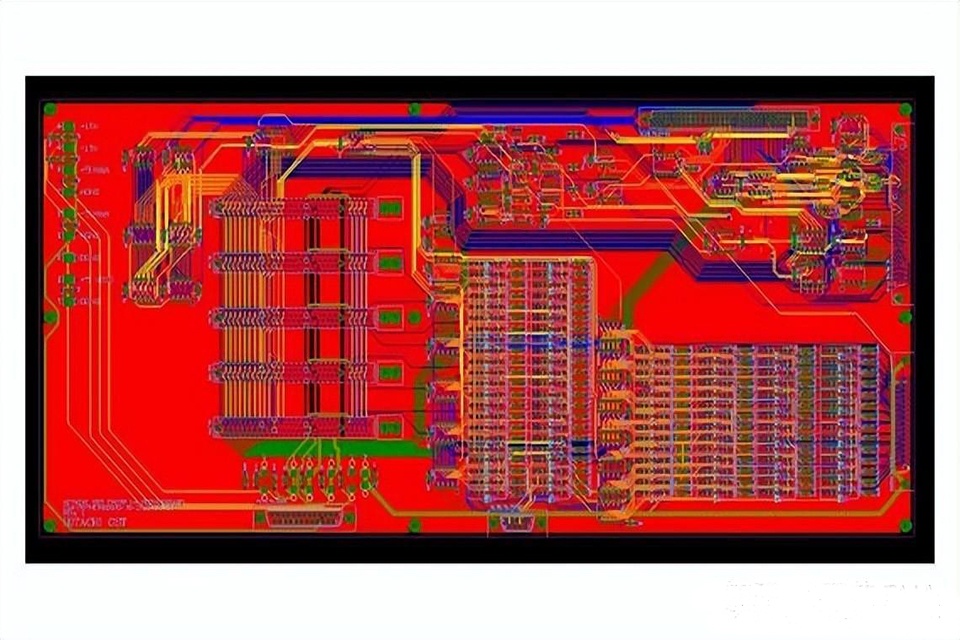

Dieser Artikel bietet eine umfassende Untersuchung von Hochstrom-PCB-Stil , eine wichtige Disziplin in der modernen Elektronikentwicklung. Wir klären die grundlegenden Prinzipien der Strombelastbarkeit, einschließlich der entscheidenden Rolle von Leiterbahnbreite, Kupferdicke und der Einhaltung von Anforderungen wie IPC-2221. Der Text befasst sich mit fortgeschrittenen Strategien wie der Anpassung der Lötmaske, dem taktischen Einsatz von Kupfergüssen und mehrlagigen Stromversorgungsebenen mit Durchkontaktierung. Darüber hinaus untersuchen wir den gesamten Lebenszyklus einer Hochleistungsplatine, von der Substratauswahl und dem Produktionsverfahren bis hin zu fortschrittlichen Wärmemanagementstrategien mit Kühlkörpern und thermischen Durchkontaktierungen. Ziel ist es, Ingenieuren und Designern eine umfassende Struktur für die Entwicklung von Hochleistungs- Leiterplatten die mit erheblichen elektrischen Strömen sicher und effizient umgehen können.

Was macht einen hochwertigen PCB-Stil wirklich aus? .

Bevor wir uns mit bestimmten Techniken befassen, müssen wir zunächst eine klare Definition festlegen. Hochstrom-PCB-Stil ist eine, bei der das Haupthindernis darin besteht, den Stromfluss erheblicher Mengen zu steuern, der normalerweise mehrere Ampere (A) überschreitet. Im Gegensatz zu Signalpegelplatinen, bei denen die Rauschstabilität von entscheidender Bedeutung ist, liegt bei Hochstromplatinen der Schwerpunkt auf der Reduzierung von Widerstandsverlusten ( I ² R Verluste ) und die Handhabung der entstehenden Wärme. Ein Design kann als Hochstromdesign eingestuft werden, wenn es Ströme über 10 A umfasst. Allerdings kann selbst eine 2-A-Leitung in einem kompakten, thermisch eingeschränkten Gerät ein erhebliches Designhindernis darstellen.

Die grundlegende Physik ist einfach: Jeder Leiter hat einen Widerstand. Fließt Strom durch diesen Widerstand, entsteht Wärme und es kommt zu einem Spannungsabfall. In einem Hochstrom-PCB-Design , werden diese beiden Einflüsse verstärkt. Extreme Hitze kann das dielektrische Material der Leiterplatte beschädigen (wie FR-4 ), können zu Bauteilausfällen führen und sogar zu einer Verformung oder Delaminierung der Platine führen. Ein signifikanter Spannungsabfall kann den Elementen die benötigte Energie entziehen, was zu unregelmäßigem Verhalten oder einem vollständigen Systemausfall führen kann. Aus diesem Grund muss jede Stilentscheidung unter dem Gesichtspunkt der elektrischen Leitfähigkeit und der Wärmeableitung geprüft werden.

Dieser spezielle Designansatz entfernt sich von Signalleitungen mit minimaler Breite und konzentriert sich auf die Herstellung robuster, niederohmiger Strompfade. Designer sollten Leiterbahnen nicht nur als Verbindungen, sondern als integralen Bestandteil des Stromversorgungsnetzes betrachten. Dies beinhaltet eine ganzheitliche Betrachtung, die Produktwissenschaft, thermische Eigenschaften und spezielle Herstellungsverfahren integriert, um ein zuverlässiges und effizientes Endprodukt zu erzielen.

[Bild: Eine Hochleistungsplatine mit großen Kupferspuren und zahlreichen Kühlkörpern, die den optischen Unterschied zu einer Standard-Hauptplatine hervorhebt.]

Warum sind Leiterbahnbreite und -dichte bei Hochstrom-Leiterplatten so wichtig? .

Der grundlegendste Aspekt des Strommanagements ist die richtige Dimensionierung der Leiter. Die wichtigsten Werkzeuge hierfür sind Leiterbahnbreite und Kupferdichte (bzw. -gewicht). Die Branchenanforderung für diese Entscheidungen ist IPC-2221 , „Allgemeiner Standard für Leiterplattendesign“. Diese Datei bietet Diagramme und Formeln, die den Querschnitt einer Leiterbahn mit ihrer Strombelastbarkeit bei einem bestimmten zulässigen Temperaturanstieg in Beziehung setzen. Moderne Designer nutzen regelmäßig Online-Rechner mit integrierten IPC-Lösungen, um den Prozess zu vereinfachen.

Die Kupferdichte einer Leiterplatte wird in Unzen pro Quadratfuß (oz/ft²) gemessen. Eine einfache Leiterplatte verwendet üblicherweise 1 oz/ft² Kupfer (ca. 35 µm dick) auf den äußeren Schichten und 0,5 oz/ft² (ca. 17,5 µm) auf den inneren Schichten. Für eine Hochstrom-PCB-Design sind diese Werte häufig unzureichend. Designer definieren häufig schweres Kupfer Die Dicke des Kupfers reicht von 2 oz/ft² bis über 10 oz/ft². Die Verwendung von dickerem Kupfer bietet einen wesentlichen Vorteil: Bei gleicher Leiterbahndicke ist die benötigte Leiterbahnbreite deutlich geringer. Dies ist entscheidend, um bei dichten Designs wertvolle Leiterplattenfläche zu sparen.

Um beispielsweise 10 A bei einem Temperaturanstieg von 10 °C auf eine Außenschicht zu leiten, ist möglicherweise eine 150 mil breite Leiterbahn mit 1 oz Kupfer erforderlich. Mit 3 oz Kupfer könnte der gleiche Strom mit einer weniger als 40 mil breiten Leiterbahn bewältigt werden. Diese geringere Breite ermöglicht mehr Routing-Kanäle und ein kompakteres Design. Allerdings ist dickes Kupfer mit höheren Herstellungskosten verbunden und erfordert möglicherweise spezielle Ätzverfahren.

Relative Daten: Kupfergewicht und seine Wirkung .

| Kupfergewicht | Dichte (µm) | Typische Anwendung | Relative Kosten | Geheimer Vorteil |

|---|---|---|---|---|

| 1 oz/ft ZWEI | 35 µm | Standardlogik, geringer Stromverbrauch | Standard | Kostengünstiger, einfacher Prozess |

| 2 oz/ft² | 70 µm | Mittlere Leistung (5-15A) | ~ 1,2 x | Gutes Verhältnis von Aufwand und Leistung |

| 3 oz/ft² | 105 µm | Hochstrom-PCB-Stil (10-40A) | ~ 1,5 x | Deutliche Reduzierung der Leiterbahnbreite |

| 5+ oz/ft ZWEI | > 175 µm | Planartransformatoren mit extremer Leistung | > 2,0 x | Größte vorhandene Dichte, robust |

Wie kann die Manipulation der Lötmaske die Strombelastbarkeit steigern? .

Obwohl es sich nicht um eine grundlegende Designpraxis handelt, bietet die Kontrolle der Lötmaske eine kreative Methode, um die Strombelastbarkeit einer Leiterbahn nach der Herstellung zu verbessern. Die Lötstoppmaske ist die dünne, schützende Polymerschicht, die die Kupferleiterbahnen bedeckt. Indem Sie die Lötstopplackschicht so gestalten, dass eine bestimmte Hochstromleiterbahn freiliegt, können Sie diese verstärken. Dies wird üblicherweise als „Lötbrücken“ oder „Leiterbahnunterstützung“ bezeichnet.

Das Verfahren ist unkompliziert. Sobald die blanke Leiterplatte vorliegt, wird zusätzliches Lot von Hand entlang der freiliegenden Kupferleiterbahn aufgetragen. Lot hat einen deutlich geringeren spezifischen Widerstand als Kupfer, kann aber in einer dicken Schicht aufgetragen werden, wodurch der Gesamtquerschnitt des Leiters erfolgreich vergrößert wird. Das enthaltene leitfähige Material reduziert den Gesamtwiderstand der Leiterbahn und ermöglicht so die Übertragung von mehr Strom bei gleichem Temperaturanstieg.

Diese Methode ist zwar effizient, hat aber auch Nachteile. Da es sich um ein manuelles Verfahren handelt, ist sie für die automatisierte Großserienproduktion ungeeignet. Die resultierende Oberfläche ist ungleichmäßig, und die genaue Verbesserung der Strombelastbarkeit lässt sich nur schwer präzise vorhersagen. Sie eignet sich am besten für Prototypen, individuelle Einzelanfertigungen oder Szenarien, in denen ein Design eine begrenzte Leistungssteigerung ohne vollständige Überarbeitung der Platine benötigt. Es ist ein praktischer Trick im Arsenal eines Hochstrom-PCB-Design Ingenieur.

Welche Rolle spielen Entkopplungskondensatoren bei der Stromstabilität? .

Die Integrität der Stromversorgung ist ein wichtiges Anliegen in Hochstrom-PCB-Design Wenn aktive Komponenten wie Mikroprozessoren oder FETs mit hoher Geschwindigkeit schalten, ziehen sie starke, kurzzeitige Stromstöße aus den Stromschienen. Die inhärente Induktivität der langen Leiterbahnen, die zur Stromversorgung zurückführen, kann dazu führen, dass die Stromversorgung nicht schnell genug reagiert. Dies führt zu einem lokalen Spannungsabfall an den Stromanschlüssen der Komponente, was zu folgenden Phänomenen führen kann: Bodenabprall und Klingeln, was zu Denkfehlern oder Systemresets führen kann.

Entkopplungskondensatoren sind der Service. Diese Kondensatoren dienen als kleine, regionale Energiespeicher, die am besten neben den Stromanschlüssen eines aktiven Bauteils platziert werden. Benötigt das Bauteil plötzlich Strom, stellt der Entkopplungskondensator diesen schnell bereit. Dadurch wird der kurzfristige Bedarf gedeckt, bis die primäre Stromversorgung wieder aufgeladen ist. Um zuverlässig zu sein, sollte ein Anschluss des Kondensators mit möglichst kurzer Leitung mit dem Stromanschluss des Bauteils verbunden werden, der andere Anschluss direkt mit einem niederohmigen Bodenflugzeuge .

Bei der Auswahl des besten Entkopplungskondensators müssen dessen Kapazität, dielektrisches Material, Größe sowie Äquivalenter Serienwiderstand (ESR) und Äquivalente Serieninduktivität (ESL) berücksichtigt werden. Üblicherweise wird ein Kondensatornetzwerk verwendet. Beispielsweise kann ein größerer 10-µF-Kondensator niederfrequenten Massenstrom liefern, während ein kleinerer 0,1-µF-Keramikkondensator, der näher am Pin positioniert ist, die hochfrequenten Transienten abfängt. Das ultimative Ziel einer guten Entkopplungsmethode ist die Verringerung der Impedanz zwischen Strom- und Masseschiene über ein breites Frequenzspektrum.

Können das Verdoppeln von Schichten und die Verwendung von Durchkontaktierungen die Belastbarkeit steigern? .

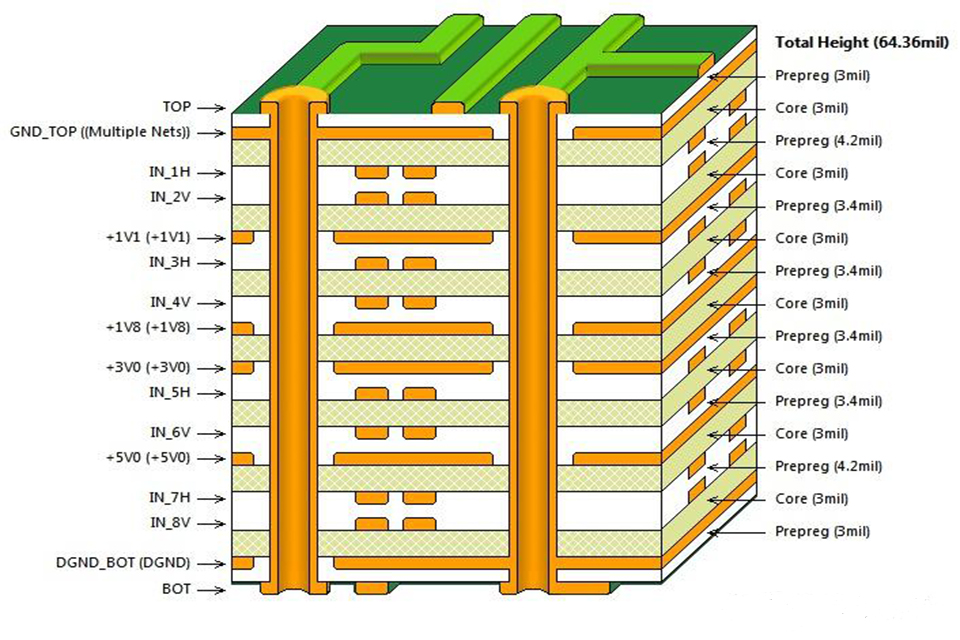

Absolut. Zu den zuverlässigsten Techniken in einem modernen Multilayer Hochstrom-PCB-Stil ist die Nutzung paralleler Stromebenen. Anstatt sich auf eine einzelne große Leiterbahn auf einer Ebene zu verlassen, kann ein Entwickler zwei oder mehr Ebenen demselben Stromnetz zuordnen. Beispielsweise kann eine große Kupferleitung für die primäre Stromschiene auf der oberen Ebene und eine identische Leitung direkt darunter auf einer inneren oder unteren Ebene platziert werden.

Damit diese beiden Schichten als ein einziger, dicker Leiter fungieren, sollten sie mit einer Auswahl von Durchkontaktierungen Diese werden als Näh-Vias bezeichnet. Durch die Platzierung mehrerer Vias entlang der Kupfergießfläche entstehen mehrere vertikale Leitungen mit geringem Widerstand für den Strom. Dadurch verdoppelt (oder verdreifacht usw.) sich der für den Strom verfügbare Kupferquerschnitt, was den Gesamtwiderstand und den Spannungsabfall drastisch senkt. Je mehr Vias Sie verwenden, desto geringer ist der Widerstand der Verbindung zwischen den Schichten.

Diese Strategie ist äußerst effektiv, um die Stromversorgung von einem Eingangsadapter auf verschiedene Teile der Platine zu verteilen. Der Nettoeffekt ist ein deutlich geringerer Spannungsabfall und folglich eine geringere Wärmeentwicklung ( P = ICH ZWEI R ). Ein wichtiger Faktor bei der Umsetzung ist der Rückstrompfad. Es ist wichtig sicherzustellen, dass diese Leistungsschichten von einer soliden, durchgehenden Massefläche umgeben sind, um einen direkten Rückstrompfad zu gewährleisten und die Bildung großer Schleifen zu vermeiden, die erhebliche elektromagnetische Störungen (EMI) verursachen können.

Wie verbessern Kupferverbindungen das PCB-Design für hohe Ströme? .

Für jedes Netz bringen erhebliche bestehende, unter Verwendung einer Kupfer setzen (auch Polygon-Put oder Kupferfüllung genannt) ist der Verwendung einer einfachen Leiterbahn deutlich überlegen. Eine Leiterbahn hat eine feste Breite, während eine Kupferfüllung eine gesamte vorgesehene Stelle mit Kupfer füllt und sich automatisch um andere Leiterbahnen und Pads legt, wobei ein bestimmter Abstand eingehalten wird. Diese Methode maximiert die für ein Stromnetz verwendete Kupfermenge, was zahlreiche wesentliche Vorteile bietet.

Erstens erzeugt die große, voluminöse Form eines Gusses einen Pfad mit extrem niedrigem Widerstand, wodurch Spannungsabfall und Leistungsverlust minimiert werden. Zweitens eignet sich die große Oberfläche hervorragend zur Wärmeableitung. Der Put fungiert als integrierter Kühlkörper, der die Wärme von heißen Komponenten wegleitet und effektiver an die Umgebung abstrahlt. Dies ist ein wesentliches Konzept von Wärmemanagement im PCB-Stil.

Beim Erstellen einer Hochstrom-PCB-Stil Alle wichtigen Stromschienen (z. B. VIN, VCC, GND) müssen möglichst als Kupferleitungen statt als Leiterbahnen ausgeführt werden. Es empfiehlt sich, diese Leitungen in den äußeren Schichten der Leiterplatte zu verwenden, um eine maximale Wärmeabstrahlung zu gewährleisten. Es ist außerdem wichtig, sicherzustellen, dass diese Leitungen eine solide, direkte Verbindung zu den Bauteilanschlüssen und Stromquellen haben, um dünne „Wärmeableitungsspeichen“ zu vermeiden, die Engpässe bei hohem Stromfluss verursachen können.

Was sind die wichtigen Schritte bei der Herstellung einer Hochleistungs-Leiterplatte? .

Das Herstellungsverfahren für ein schweres Kupfer- oder Hochstrom-PCB-Stil erfordert im Vergleich zu Standardplatinen spezielle Methoden. Das Verständnis dieser Schritte hilft Designern, Layouts zu entwickeln, die nicht nur elektrisch einwandfrei, sondern auch herstellbar sind.

- Untergrundvorbereitung und Reinigung: Das Verfahren beginnt mit dem Laminatmaterial (z. B. FR-4 , Polyimid). Die auf dieses Substrat geklebte Kupferfolie wird gründlich gereinigt, um alle Anlaufschutzbeschichtungen zu entfernen und eine angemessene Haftung des Fotolackfilms sicherzustellen.

- Abbildung von Schaltkreismustern: Ein lichtempfindlicher Film, ein sogenannter Fotolack, wird auf die Kupferfolie laminiert. Das mit CAD-Software erstellte Schaltungsmuster wird mithilfe einer Fotomaske auf diesen Film übertragen und UV-Licht ausgesetzt. Die dem Licht ausgesetzten Bereiche des Lacks härten aus (oder erweichen, je nach Verfahren), wodurch eine Vorlage für die endgültige Schaltung entsteht.

- Ätzen und Plattieren: Hier unterscheiden sich Dickkupferplatten deutlich. Bei Standardleiterplatten wird unerwünschtes Kupfer einfach weggeätzt. Bei Dickkupfer kommt eine Kombination aus Plattieren und Ätzen zum Einsatz. Die Platte kann vor dem letzten Ätzschritt zusätzlich mit Kupfer beschichtet werden, um die Dicke zu erhöhen. Dies erfordert stärkere chemische Behandlungen und längere Einwirkzeiten, um das dicke, unerwünschte Kupfer zu entfernen. Dieses differenzielle Ätzverfahren erfordert eine spezielle Fertigkeit.

- Bohren: Hochgeschwindigkeits-Präzisionsbohrer bohren alle erforderlichen Löcher, einschließlich der Löcher für die Teilemontage und Durchkontaktierungen Für extrem kleine Löcher (Mikrovias) wird typischerweise das Laserbohren verwendet.

- Durchkontaktierungsverfahren (PTH): Dies ist ein wichtiger Schritt bei Mehrschichtplatten. Die gebohrten Löcher werden durch das Aufbringen einer Kupferschicht im Inneren des Lochs leitfähig gemacht. Dieser Prozess wird als stromloses Verkupfern und anschließendes elektrolytisches Beschichten bezeichnet. Dadurch wird die elektrische Verbindung zwischen den verschiedenen Schichten der Leiterplatte hergestellt. In einem Hochstrom-PCB-Design , die Beschichtungsdichte im Durchgangszylinder wird häufig erhöht, um sicherzustellen, dass er den benötigten Strom ohne Unterbrechung bewältigen kann.

- Lötstoppmaske und Siebdruckanwendung: Der Schutz Lötstoppmaske Die gesamte Platinenoberfläche wird mit einer Schicht beschichtet und anschließend durch eine Maske belichtet, um die Lötstellen für die Bauteile selektiv freizulegen. Anschließend wird die Siebdruckschicht (Bauteilbezeichnungen, Logos usw.) auf die Oberfläche gedruckt.

- Gesamtfläche: Um die freiliegenden Kupferpads vor Oxidation zu schützen und eine gute Lötbarkeit zu gewährleisten, wird eine Oberflächenveredelung verwendet. Zu den Optionen gehören HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) und OSP (Organic Solderability Preservatives). Die Option hängt von Kosten, Effizienzanforderungen und Elementtypen ab.

- Elektrische Prüfung: Abschließend durchläuft jede Platine eine strenge elektrische Prüfung. Ein „Flying Probe“- oder „Nagelbett“-Tester prüft jede Bahn auf Unterbrechungen und Kurzschlüsse und stellt sicher, dass die hergestellte Platine den ursprünglichen Designspezifikationen perfekt entspricht.

Welchen Einfluss hat die Wahl des Substrats auf die Stärke und Zuverlässigkeit der Leiterplatte? .

Das Basismaterial der Leiterplatte, die dielektrisches Substrat , spielt eine wichtige Rolle für die langfristige Zuverlässigkeit eines Hochstrom-PCB-Stil Während Standard-FR-4 (Flame Retardant 4) Glas-Epoxid das spezifischste und kostengünstigste Produkt ist, sollten seine thermischen Barrieren berücksichtigt werden. FR-4 hat einen Glasinfektionsgrad (TG) von etwa 130 °C bis 180 °C. Wenn sich eine Platte dauerhaft dieser Temperatur nähert, kann das Produkt zerfallen und seine strukturelle und elektrische Stabilität verlieren.

Für Anwendungen mit höheren Betriebstemperaturen oder starken Temperaturwechselbeanspruchungen sind fortschrittliche Produkte erforderlich. Beispielsweise wird Polyamid, ein hochbeständiges Material mit einer TG von 250 °C oder mehr, verwendet. Es schützt seine Eigenschaften auch bei höherer thermischer Belastung und ist daher ideal für Anwendungen in der Luft- und Raumfahrt, im Militär und in der Hochleistungsindustrie. Weitere Alternativen sind Metallkern-Leiterplatten (MCPCBs), deren Substrat aus einer Aluminium- oder Kupferplatte besteht und eine hervorragende Wärmeableitung gewährleistet.

Die Wahl des Substrats beeinflusst direkt die Fähigkeit der Platte, thermischen Spannungen standzuhalten. Thermische Zyklen (wiederholtes Abkühlen und Erhitzen) führen zu mechanischer Spannung auf die gesamte Struktur, insbesondere auf die Durchkontaktierungen (PTHs) Die Kupferbeschichtung in einer Durchkontaktierung dehnt sich aus und zieht sich mit einer anderen Geschwindigkeit zusammen als das umgebende Dielektrikum. Über viele Zyklen hinweg kann dies zu Ermüdung und Brüchen im Durchkontaktierungsrohr führen, wodurch ein offener Stromkreis entsteht. Starke Kupferbeschichtungen und Produkte mit hohem Tg-Wert reduzieren diese Ausfälle deutlich, da sie eine robustere Struktur schaffen.

Was sind die Grundprinzipien des Wärmemanagements? .

Effizient Wärmemanagement ist vielleicht der wichtigste Aspekt einer erfolgreichen Hochstrom-PCB-Stil Ziel ist es, die Wärme von der Quelle (z. B. einem Leistungs-MOSFET oder einem Spannungsregler) abzuleiten und an die Umgebung abzugeben. Wird die Wärme nicht abgeführt, steigt die Temperatur des Elements, was zu verringerter Effizienz, verkürzter Lebensdauer und letztendlich zum Ausfall führt.

Der Hauptansatz der Wärmeübertragung innerhalb einer Leiterplatte ist die Leitung. Dicke Kupferleiterbahnen und große Kupfergüsse sind ausgezeichnete Wärmeleiter, nicht nur elektrische Energie. Eine Schlüsselmethode ist die Verwendung thermische Durchkontaktierungen Dabei handelt es sich um Durchkontaktierungen direkt unter dem Wärmeleitpad eines wärmeerzeugenden Bauteils. Sie dienen als Kanäle, die die Wärme von der oberen Platinenschicht zu internen oder unteren Erdungs-/Stromleitungen leiten. Diese Leitungen fungieren dann als große Kühlkörper und verteilen die Wärme über einen viel größeren Bereich.

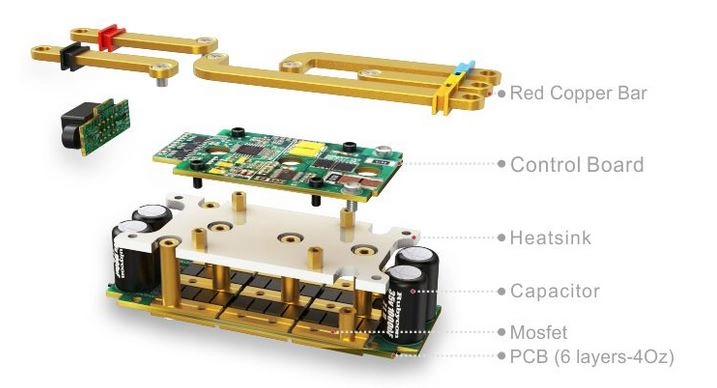

Für Anwendungen mit sehr hoher Leistung reichen passive Onboard-Methoden nicht aus. Externe Kühlkörper sind erforderlich. Ein Kühlkörper ist ein wärmeleitendes Metallstück (normalerweise Aluminium oder Kupfer) mit Lamellen zur Optimierung seiner Fläche. Er wird mit wärmeleitendem Klebstoff oder mechanischen Befestigungselementen am wärmeerzeugenden Element oder einem speziellen Kupferpad auf der Leiterplatte befestigt. Die Wärme wird vom Bauteil in den Kühlkörper geleitet, der sie dann durch Konvektion an die Luft abgibt. Ein gut umgesetztes Wärmemanagement integriert leitfähige Pfade auf der Leiterplatte mit konvektiver und strahlender Kühlung durch Kühlkörper.

Welche erweiterten Faktoren sind bei extremen Power-Styles zu berücksichtigen? .

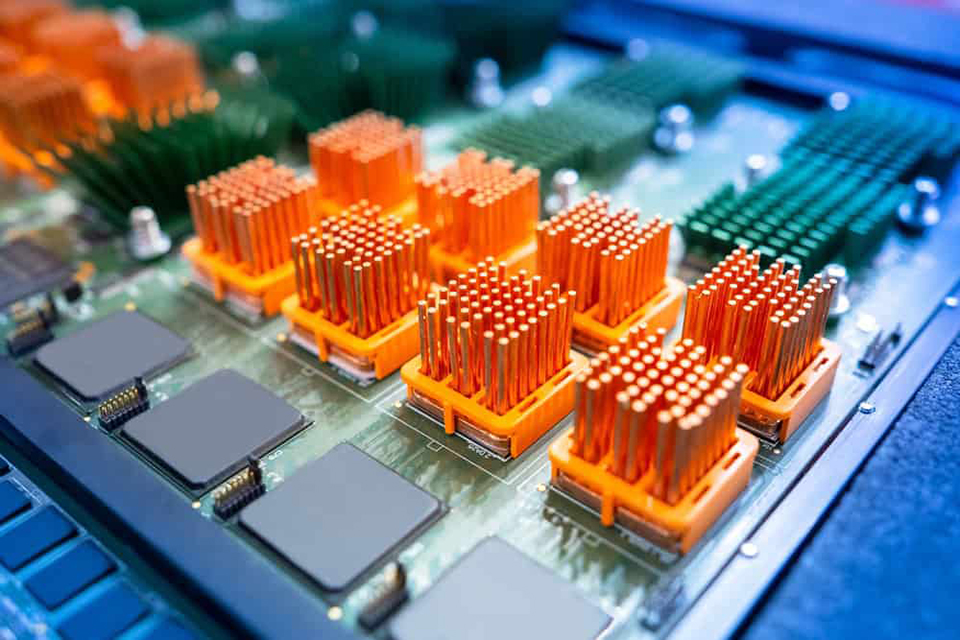

Bei sehr hohen Strömen (z. B. > 100 A) können selbst schwere Kupferleiterplatten an ihre Grenzen stoßen. In diesen Situationen greifen Designer auf einzigartigere Optionen zurück. Eine typische Technik besteht darin, Sammelschienen Dabei handelt es sich um massive Stäbe aus bearbeitetem Kupfer oder Aluminium, die physisch auf die Leiterplatte geschraubt oder gelötet werden. Sie bieten einen enormen Stromfluss mit extrem niedrigem Widerstand, der selbst die dicksten Leiterplattenspuren bei weitem übersteigt.

Eine weitere innovative Methode ist die Verwendung eingebetteter Bauteile. Dabei werden Komponenten wie planare Magnete (Induktivitäten und Transformatoren) mithilfe spiralförmiger Leiterbahnen direkt in den Schichten der Leiterplatte hergestellt. Durch die parallele Verwendung mehrerer Schichten können diese integrierten Bauteile hohe Leistungen bewältigen und gleichzeitig die Gesamtgröße und den Montageaufwand des Endprodukts reduzieren.

Für optimale Wärmeleistung können Designer Leiterplatten mit Metallkern oder Metallrücken verwenden. Bei einer MCPCB ist die dielektrische Schicht sehr dünn und direkt mit einer dicken Metallgrundplatte (meist Aluminium) verbunden. Die Grundplatte dient als integrierter, hocheffizienter Kühlkörper für die gesamte Platine. Diese Bauweise ist bei LED-Beleuchtungen mit hoher Helligkeit und Motorsteuerungen üblich, bei denen das Wärmemanagement die wichtigste Designbedingung für eine zuverlässige Hochstrom-PCB-Stil .

Häufig gestellte Fragen (Frequently Asked Questions) .

Ab welcher Stromstärke wird „Hochstrom“ angenommen?

Es gibt keinen allgemeingültigen Wert, aber normalerweise benötigen Ströme über 2-5 Ampere in einem begrenzten Bereich oder jeder Strom über 10 A besondere Hochstrom-PCB-Stil Überlegungen. Der Kontext ist entscheidend; selbst 1A kann „hoch vorhanden“ sein, wenn das Wärmebudget außergewöhnlich knapp ist.

Kann ich Standard-FR-4 für mein Hochleistungsdesign verwenden?

Ja, FR-4 ist häufig geeignet, insbesondere wenn die Betriebstemperaturen deutlich unter der Tg (typischerweise 130–170 °C) liegen. Für Anwendungen mit extremen Hitze- oder hohen Zuverlässigkeitsanforderungen sind Materialien wie Polyimid oder Metallkernsubstrate jedoch deutlich besser geeignet.

Was ist der Hauptgrund für Ausfälle bei Hochleistungs-Leiterplatten? .

Der häufigste Ausfallmodus ist thermisch. Extreme Hitze, die durch I ² R-Verluste erzeugt wird, kann zu Elementausfällen, einer Verschlechterung der Lötstellen oder einer Delamination des PCB-Substrats selbst führen. Die zweithäufigste Ursache ist ein extremer Spannungsabfall, der zu einer Fehlfunktion des Systems führt.

Sind Online-Leiterbahnbreitenrechner für Leiterplatten genau? .

Ja, die Mehrheit der Online-Rechner ist äußerst zuverlässig, da sie auf den Lösungen basieren, die in den IPC-2221 Standard. Sie sind ein unverzichtbares Werkzeug für jede Hochstrom-PCB-Stil Seien Sie dennoch immer konservativ und berücksichtigen Sie reale Faktoren wie die Stapelung der Platinen und nahe gelegene Wärmequellen.

Was ist eine Sammelschiene und wann sollte ich eine verwenden? .

Eine Stromschiene ist ein starker Metallleiter (typischerweise Kupfer oder Aluminium), der physisch mit der Leiterplatte verbunden ist, um sehr hohe Ströme zu führen (häufig > 100 A). Sie sollten über die Verwendung einer Stromschiene nachdenken, wenn der erforderliche Strom den Wert übersteigt, der selbst mit den stärksten Kupferbahnen auf der Leiterplatte sinnvoll oder seriös zu bewältigen ist.

Warum sind scharfe 90-Grad-Ecken schlecht für Hochstromspuren? .

Während des chemischen Ätzverfahrens kann sich die Säure in der inneren Ecke einer 90-Grad-Biegung ansammeln, diese überätzen und die Querschnittsfläche der Leiterbahn verringern. Dies erzeugt einen Punkt der "Stromverdrängung" und einen potenziellen Hotspot. Es ist immer besser, 45-Grad-Biegungen oder gekrümmte Leiterbahnen für einen gleichmäßigen Stromfluss zu verwenden.

Abschluss .

Entwicklung einer effektiven Hochstrom-PCB-Design ist eine multidisziplinäre Ingenieursaufgabe. Sie erfordert ein tiefes Verständnis des Zusammenspiels zwischen elektrischen Prinzipien, thermischen Eigenschaften, Produkteigenschaften und Herstellungsverfahren. Es reicht nicht aus, die Leiterbahnen einfach nur zu vergrößern. Eine ganzheitliche Methode, die sich auf niederohmige Strompfade durch den strategischen Einsatz von dickem Kupfer, Kupfer-Puts und parallelen Schichten konzentriert, ist unerlässlich. Dies muss mit einer gezielten Wärmemanagement Strategie, die mithilfe von Wärmedurchkontaktierungen, Kühlkörpern und geeigneten Substratmaterialien die Wärme von wichtigen Teilen effektiv ableitet.

Zusammenfassung der geheimen Erkenntnisse .

- Konzentrieren Sie sich auf geringen Widerstand: Das primäre Ziel besteht darin, I ² R-Verluste durch die Verwendung breiter Leiterbahnen zu minimieren, Kupfer-Puts , und schweres Kupfer (2 oz oder mehr).

- Bestimmen, nicht denken: Verwenden Sie immer einen IPC-2221 – basierter Rechner zur Ermittlung der erforderlichen Leiterbahnbreite für Ihren Zielstrom und den entsprechenden Temperaturanstieg.

- Nutzen Sie zahlreiche Ebenen: Verwenden Sie parallele Powerplanes, die mit vielen Durchkontaktierungen um die Stromkapazität drastisch zu erhöhen und den Spannungsabfall zu verringern.

- Hitze aggressiv managen: Ein robuster Wärmemanagement Der Plan ist nicht verhandelbar. Verwenden Sie thermische Durchkontaktierungen, um Wärme von Elementen abzuleiten, und nutzen Sie Kühlkörper für Hochleistungsgeräte.

- Erdung ist lebenswichtig: Verwenden Sie große, stabile Bodenflugzeuge, um einen Rücklaufweg mit niedriger Impedanz für vorhandene Geräte bereitzustellen, was sowohl für die Stromintegrität als auch für die EMI-Kontrolle wichtig ist.

- Strategische Standortelemente: Begrenzen Sie die Anzahl der Hochstromschleifen so gering wie möglich. Platzieren Sie Entkopplungskondensatoren möglichst nah an den IC-Stromanschlüssen, die sie schützen sollen.

- Berücksichtigen Sie den Hersteller: Verstehen Sie, dass ein Hochstrom-PCB-Design Möglicherweise sind spezielle Ätz- und Beschichtungsverfahren erforderlich. Teilen Sie Ihre Anforderungen Ihrem Fertigungsbetrieb klar mit.