-

Industriegebiet Xinxintian, Shajing-Straße, Bezirk Bao'an, Shenzhen, China

Vollständige Analyse von PCBA-Lösungen in der Automobilelektronik

Vollständige Analyse der PCBA-Optionen in Anwendungen für elektronische Geräte im Automobilbereich

Einleitung.

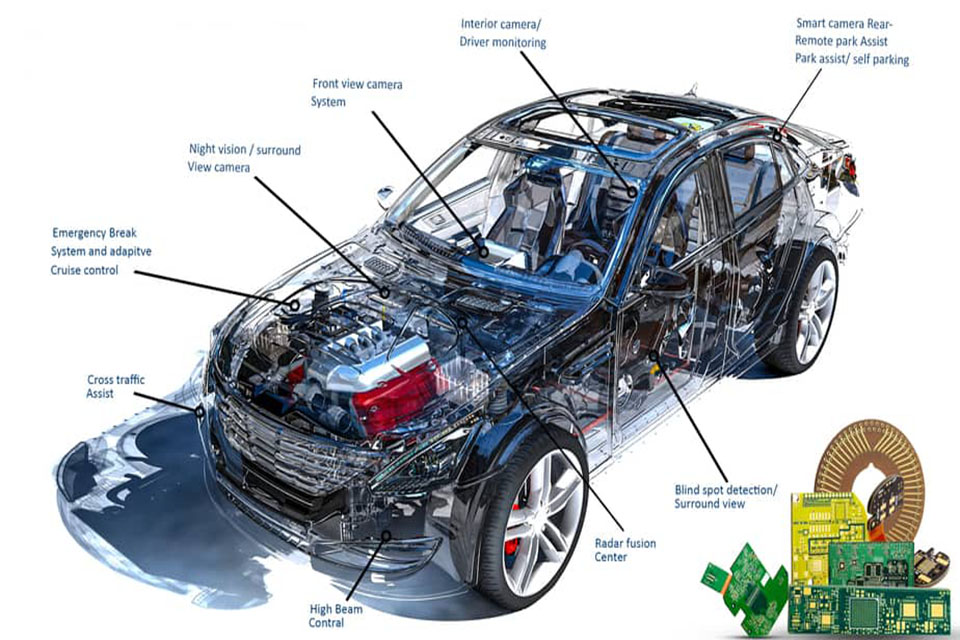

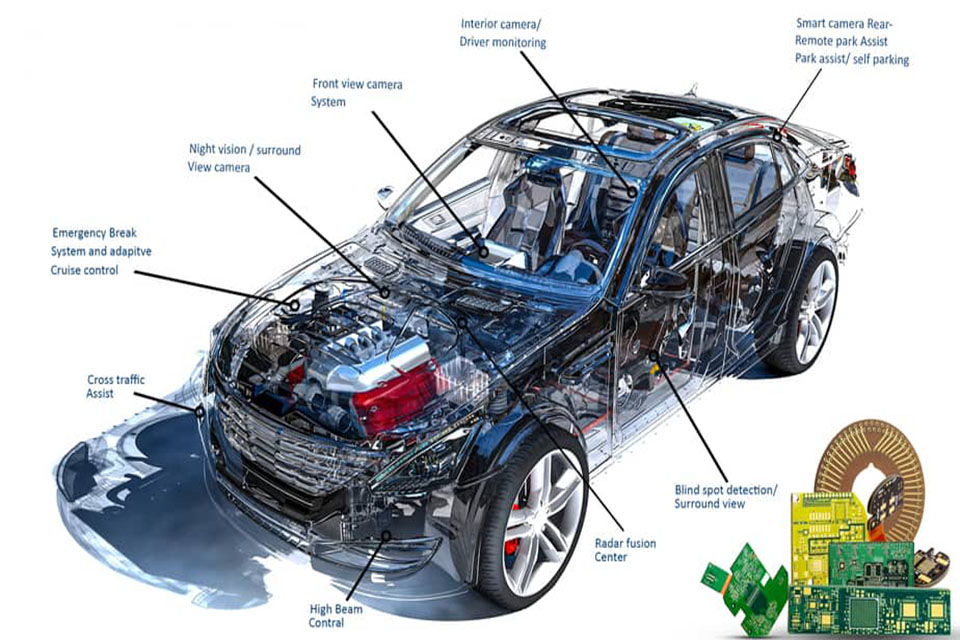

Mit der rasanten Entwicklung intelligenter Fahrtechnologie Automobilelektronik Systeme durchlaufen fortgeschrittene Veränderungen. Von der grundlegenden ECU-Steuerung bis hin zur komplexen autonomen Fahrarchitektur, Leiterplattenbaugruppe (Printed Circuit Board Assembly) ist als zentraler Hardwarelieferant zu einem wichtigen Bestandteil moderner Automobilelektroniksysteme geworden. Dieser Artikel untersucht eingehend die entscheidenden Anwendungssituationen von PCBA im Bereich Automobilelektronik Geräte und erkunden Sie deren technologischen Entwicklungspfad.

1. Der Kernwert von PCBA in der elektronischen Systemarchitektur von Kraftfahrzeugen.

1.1 Aufbau elektronischer Systeme im Automobil . Moderne elektronische Systeme in Kraftfahrzeugen bestehen aus drei Hauptmodulen:.

- Leistungssteuermodul (Motormanagement, Getriebesteuerung).

- Karosserieelektronikmodul (Beleuchtung, Türen und Fenster, Sitzverstellung).

- Infotainmentmodul (Navigation, Sprachinteraktion, Automobilnetzwerk).

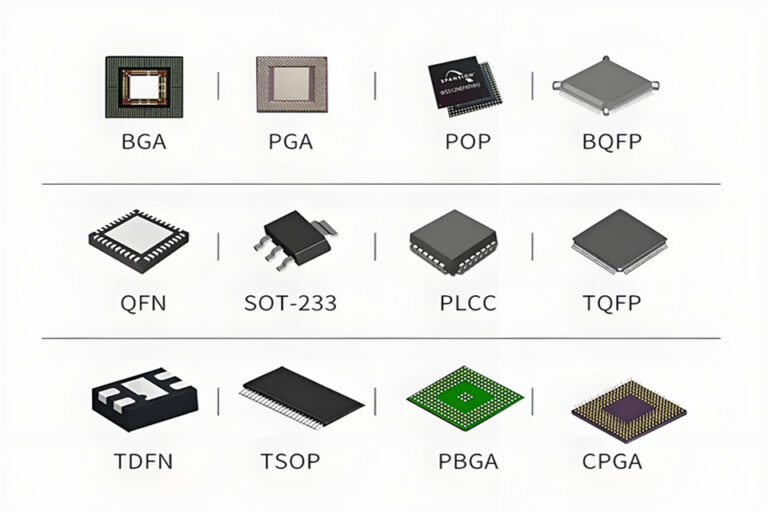

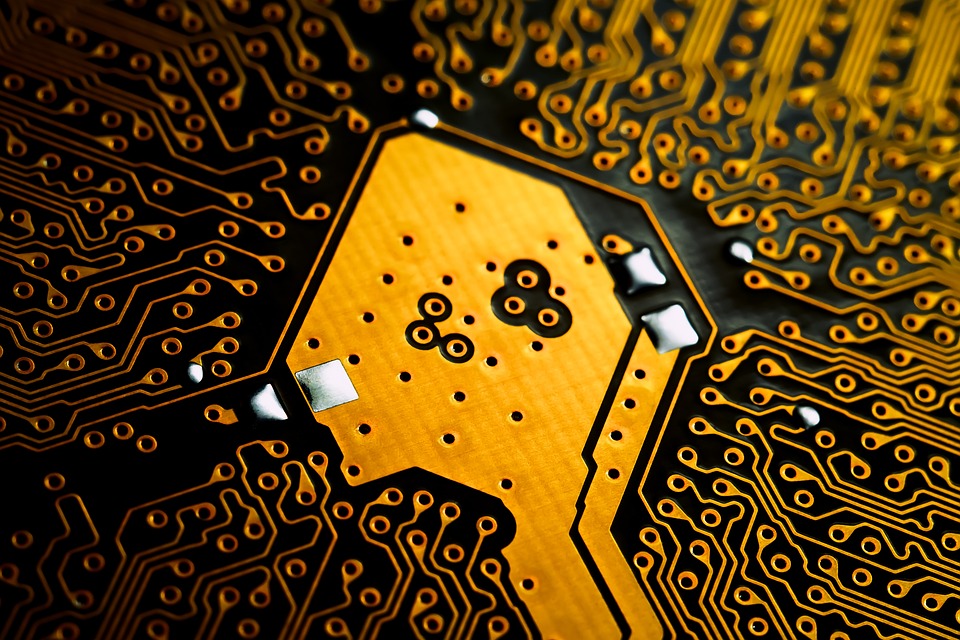

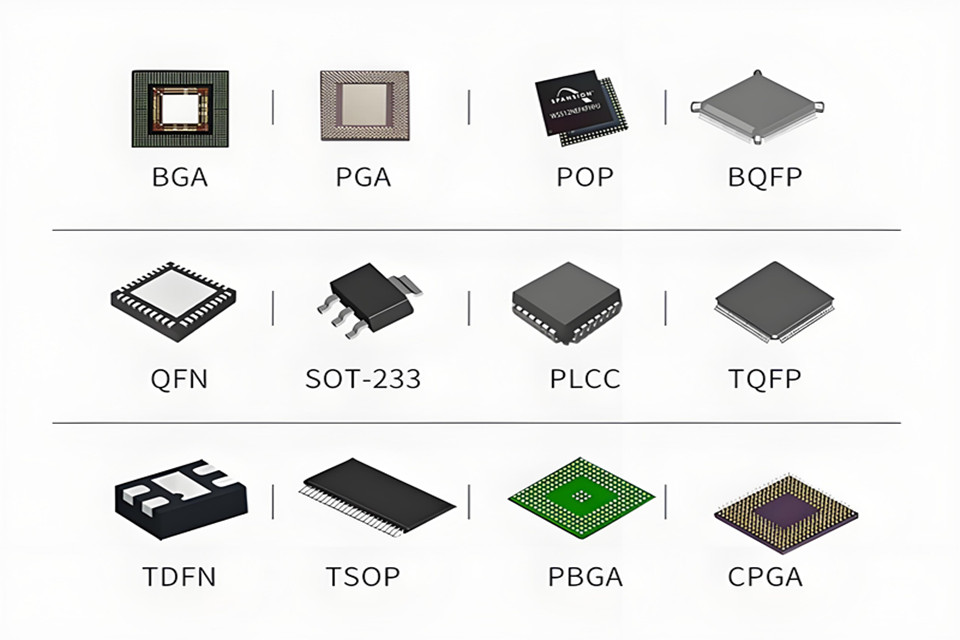

1.2 Technische Eigenschaften von PCBA . PCBA erreicht die folgenden Funktionen durch hochdichte elektrische Verdrahtung, mehrschichtiges Platinendesign und präzise Schweißverfahren:.

- Miniaturisierungsintegration : Integrieren Sie Sensoreinheiten, MPUs, Aktoren und andere Elemente im Millimeterbereich.

- Anpassungsfähigkeit an die Umwelt : Verwendung stoßfester Oberflächen und temperaturbeständiger Materialien für den Einsatz am Arbeitsplatz bei Temperaturen von -40 °C bis 150 °C.

- Signalstabilität : Nutzung der Technologie zur differenziellen Signalübertragung zur Reduzierung elektromagnetischer Störungen.

1.3 Marktinformationsvergleich .

| Anwendungsszenarien | Durchschnittliche Anzahl der PCBA-Schichten | Signalfrequenzbereich | Typische Leistungsaufnahme |

|---|---|---|---|

| Motorsteuergerät | 4 Schichten | 10 MHz ~ 100 MHz | 5 bis 15 W |

| Domänencontroller für autonomes Fahren | 8 Schichten + HDI | 1 GHz ~ 5 GHz | 50 ~ 150 W |

| Elektronisches Infotainmentsystem im Auto | 6 Schichten | 200 kHz bis 200 MHz | 10 bis 30 W |

2. 6 geniale Anwendungen von PCBA für die Automobilelektronik.

2.1 Autonomes Fahrsystem . Technologischer Fortschritt :.

- Multisensor-Fusion im PCBA-Stil (LiDAR + Vision + Millimeterwelle).

- Hardware-Geschwindigkeitsmodul für Echtzeit-Entscheidungsalgorithmus.

- Zweikanaliges PCBA-Layout mit redundanter Sicherheitsarchitektur.

2.2 Fahrzeuginternes Infotainmentsystem (IVI) . Innovative Optionen :.

- RF-PCBA-Modul, das 5G-Interaktion unterstützt.

- Verteiltes Architekturdesign für Mehrfachbildschirm-Anzeigen.

- DSP-Verarbeitungseinheit für die Sprachinteraktion.

2.3 Karosseriekontrollsystem . Innovationsentwicklung :.

- Übergang von der Einzelchip-Steuerung zur SoC-Kombination.

- Hochgeschwindigkeits-Interaktions-PCBA mit CAN-FD-Bus.

- Hardwareredundantes Design des medizinischen Fehlerdiagnosemoduls.

2.4 Fahrzeuginternes Netzwerksystem . Technische Punkte :.

- Antennenintegrationslösung für V2X-Kommunikationsmodul.

- Hardwareimplementierung eines Chips zur Dateiverschlüsselung für Netzwerksicherheit.

- Schaltungsentwurf der Benutzeroberfläche für Cloud-OTA-Upgrades.

2.5 Batteriemanagementsystem (BMS) . Wichtige Innovationen :.

- PCBA-Design mit mehrkanaliger Spannungsabtastung.

- Sensoreinheit-Array zur Warnung vor thermischem Durchgehen.

- Digitales Leistungsmodul für eine dynamische Stabilisierungssteuerung.

2.6 Intelligentes Sicherheitssystem . Entwicklungsanweisungen :.

- Signalverarbeitungs-PCBA für vierdimensionales Radar.

- Hardware-Beschleunigungseinheit für Notbremssystem.

- Modul zur Erfassung bioelektrischer Signale zur Müdigkeitsüberwachung.

3. Anpassung des PCBA-Herstellungsprozesses an die Automobilelektronik.

3.1 Prozessstandard-Upgrade .

- AEC-Q100-Zertifizierung : Zuverlässigkeitsteststandard für Leiterplatten in Automobilqualität.

- HALT-Test : Extrem beschleunigter Lebensdauertest gewährleistet Stabilität unter schwierigen Arbeitsbedingungen.

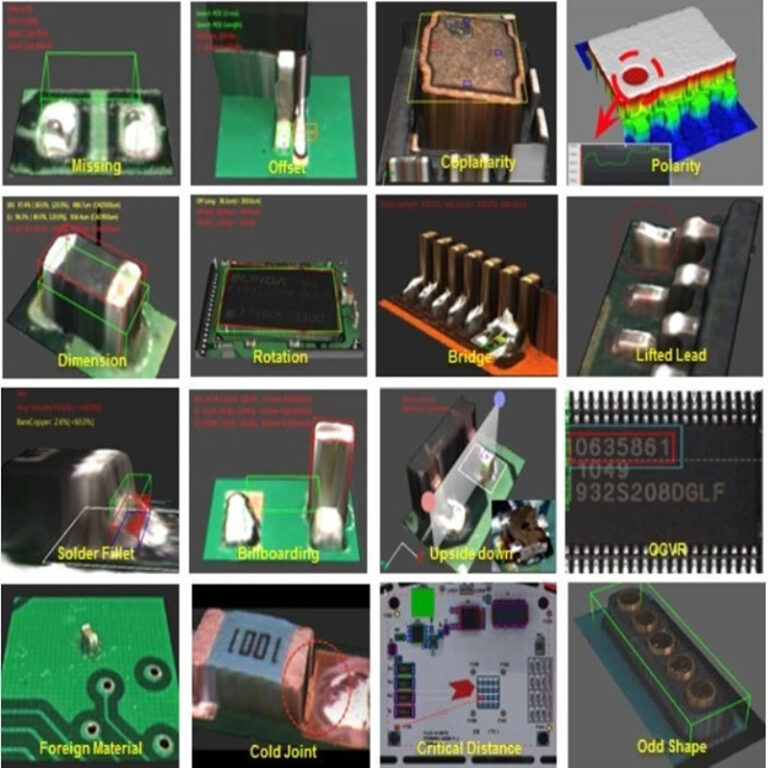

- Röntgenuntersuchung : Erreichen Sie eine Qualitätsprüfung der Lötstellen mit einer Präzision von 0,1 mm.

3.2 Produktinnovation .

| Produkttyp | Effizienzattribute | Häufige Anwendungsumstände |

|---|---|---|

| FR-4 mit hoher Tg | Temperaturbeständigkeit auf 170 °C erhöht | Motorraumsteuergerät |

| Rogers-Produkt | Geringer dielektrischer Verlust (Df<0,003) | HF-Kommunikationsmodul PIPE_CHAR. |

PIPE_CHAR. Metallsubstrat | Wärmeableitungseffizienz erhöht durch 300% | Leistungselektronische Steuereinheit PIPE_CHAR.

3.3 Intelligente Fertigung.

- Visuelles Inspektionssystem mit künstlicher Intelligenz: Genauigkeit der Fehlererkennung >< 0,003) | HF-Kommunikationsmodul || Metallsubstrat | Wärmeableitungsleistung um 300% erhöht | Leistungselektronische Steuereinheit | 3.3 Intelligente Produktion .- KI-basiertes visuelles Untersuchungssystem: Genauigkeit der Fehlererkennung > 99,99%.

- Digitale Zwillingstechnologie: Führen Sie eine Bestätigung der virtuellen PCBA-Simulation durch. – Grüne Fertigung: Halogenfreies Verfahren reduziert 70% schädlicher Verbindungen.

Häufig gestellte Fragen.

F1: Was ist die entscheidende Funktion von PCBA in selbststeuernden Antriebssystemen? . A1: Selbststeuerndes Fahren PCBA muss Datenverarbeitungseinheiten mit mehreren Sensoren, Hardwarebeschleunigungsmodule für Echtzeit-Entscheidungsalgorithmen und eine redundante Sicherheitsarchitektur integrieren, um eine Reaktionsgeschwindigkeit im Millisekundenbereich und Systemzuverlässigkeit sicherzustellen.

F2: Wie wählt man einen Hersteller von PCBA für die Automobilelektronik aus? . A2: Es sollte darauf geachtet werden, ob der Hersteller über eine AEC-Q-Zertifizierung verfügt, ob er Erfahrung mit Projekten im Bereich der Fahrzeugelektronik hat und ob er maßgeschneiderte Prüfdienste anbieten kann.

F3: Wie reagiert PCBA auf die besonderen Anforderungen von Elektro-Lkw? . A3: Es ist notwendig, Hochspannungsmaterialien zu verwenden, das Wärmemanagement zu verbessern, spezielle Schaltkreise zur Überwachung des Batteriestatus einzubauen und strenge EMV-Tests zur elektromagnetischen Verträglichkeit zu bestehen.

F4: In welchen Elementen führt PCBA zu Innovationen bei Infotainmentsystemen im Fahrzeug? . A4: Dies spiegelt sich im Allgemeinen in der Kombination von 5G-Interaktionsmodulen, dem Design der Multi-Screen-Bildschirmarchitektur, der Entwicklung dedizierter DSPs für die Sprachinteraktion und der Optimierung der OTA-Upgrade-Schnittstelle wider.

F5: Wie kann die Stabilität von PCBA in rauen Umgebungen sichergestellt werden? . A5: Durch einen hochbeschleunigten Lebensdauertest, eine feuchtigkeits- und stoßfeste Oberfläche, eine dreidimensionale Röntgenerkennung und andere Verfahren wird gewährleistet, dass das Produkt den Betriebsanforderungen von -40 °C bis 150 °C entspricht.

F6: Was sind die aktuellen technologischen Muster in der PCBA-Produktion? . A6: Zu den aktuellen Trends zählen die Anwendung der High-Density-Adjoining-Technologie (HDI), die Popularisierung KI-gestützter Designtools, die Integration der Digital-Twin-Technologie und die Verbesserung umweltfreundlicher Herstellungsverfahren.

Abschluss.

Als „elektronisches Gehirn“ intelligenter Fahrzeuge treiben PCBA für elektronische Fahrzeugkomponenten die Branche in eine effizientere und sicherere Richtung. Mit der Verbesserung des autonomen Fahrens und der zunehmenden Verbreitung von Fahrzeugen mit alternativen Antrieben steigen die Leistungsanforderungen an PCBA weiter. Hersteller müssen durch Produktentwicklung, Prozessoptimierungen und intelligente Produktion ihre Wettbewerbsfähigkeit steigern. Mit der Weiterentwicklung von Fahrzeug-Straßen-Kooperationssystemen werden PCBA künftig eine wichtigere Rolle im intelligenten Verkehrsökosystem spielen.