Ein Leitfaden für Hybridprozesse von SMT

Montagetechnik

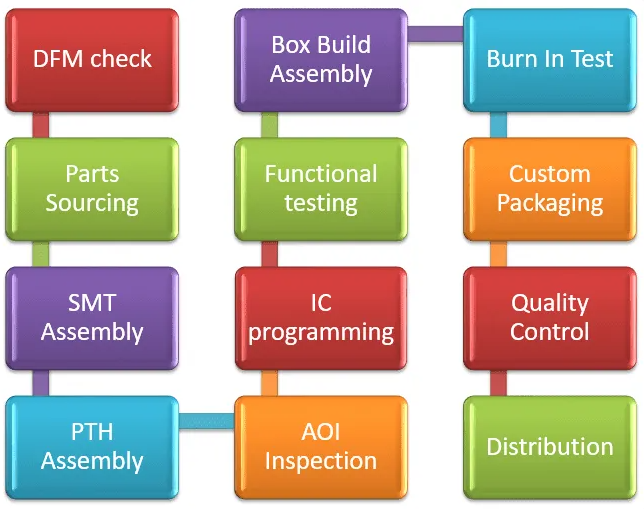

Zusammenfassung: Die PCB-SMT-Montagetechnologie unterliegt einem revolutionären Wandel, da sich Elektronikprodukte zunehmend in Richtung kleiner und kompakter Bauweise entwickeln. Der Artikel erläutert die wichtigsten Prozesse der Oberflächenmontage (SMT), der Durchsteckmontage (THT) und der Hybridmontage und berücksichtigt ISO 9001, ISO 13485 und 6110G, um neun Hauptphasen und vier Qualitätskontrollstrategien der PCBA-Produktion aufzuzeigen. Durch die Einführung intelligenter Supply-Chain-Management-Praktiken von ConsumerPCBA bietet er Elektronikherstellern eine Komplettlösung von der Designanpassung bis zur Großproduktion. Dies trägt zu einer Steigerung der Produktionseffizienz und des Produktertrags um mehr als 30 % bei.

Inhaltsverzeichnis

I. Entwicklung der PCB-SMT-Montagetechnologie und des Schlüsselprozesses

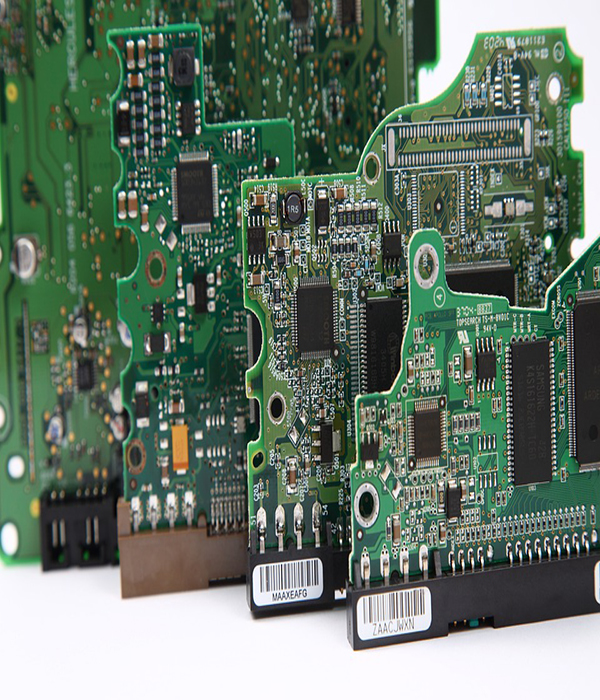

1. Surface Mount Technology (SMT): Maßstab für präzise Konstruktion

• SMT-Prozess Die hochkollektive Bestückung von Mikrokomponenten (Größe 01005) wird durch automatisierte Anlagen perfekt realisiert. Zu den Hauptvorteilen zählen:

• Positionierung im Mikronbereich: Die Platzierungsgenauigkeit mithilfe eines visuellen Ausrichtungssystems erreicht ± 25 μm

• Bleifreies Löten: ROHS-konforme Lötpaste SN96.5/Ag3.0/Cu0.5, Siedepunkt 217 °C

• Fähigkeiten Produktion Saritical Kapazität von Plassemth mispainch

Prozessablaufdiagramm:

2. Holl Technology (THT): Eine Wahl, die auf Zuverlässigkeit setzt

1. Die THT-Technik eignet sich für Hochleistungsgeräte und -anschlüsse und weist folgende Eigenschaften auf:

• Wärmeableitungsvorteil: Geeignet für Wärmeableitungsgeräte wie TO-220-Gehäuse, und der Wärmewiderstand wird um 15% reduziert

• Prozesskompatibilität: Die selektive Wellenlöttechnologie ermöglicht lokales Schweißen und reduziert den Energieverbrauch um 30%

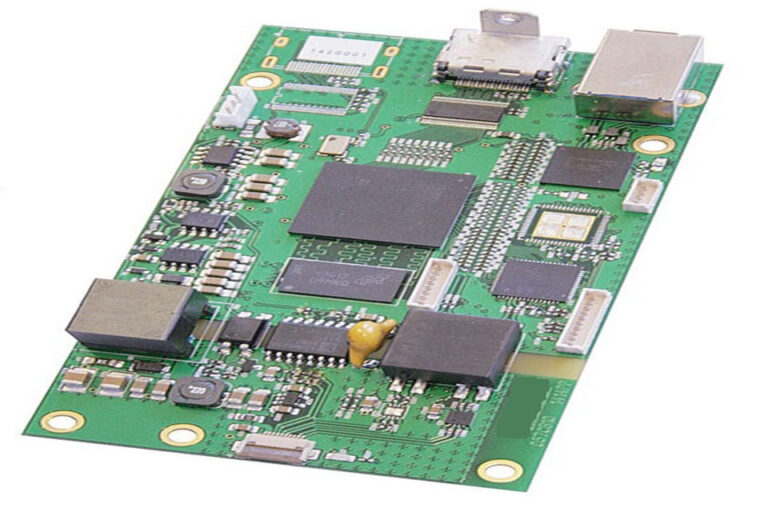

3. Hybrid-PCB-SMT-Montage: die ultimative Lösung für komplexes PCB-Design

Im Bereich der 5G-Basisstationen und der Automobilelektronik erzielt die Hybridmontage einen Leistungssprung durch eine dreistufige Optimierungsstrategie:

Layoutplanung: SMD- und THT-Trennwanddesign, Abstand ≥ 2,5 mm, um thermische Störungen zu vermeiden Lötsequenz: zuerst Reflow-Löten und dann Wellenlöten, um sekundäre Hochtemperaturschäden zu vermeiden Erkennungskoordination: Röntgen- + BGA-Nacharbeitsstation löst das Problem versteckter Lötstellen

II.PCBA SMT-Montage, vollständige Prozessanalyse und Qualitätskontrolle

1. 9 Kernprozessschritte (basierend auf dem Standard IPC-J-STD-001)

| Schritte | Wichtige technische Parameter | Qualitätskontrollpunkte |

|---|---|---|

| Backen von unbestückten Platinen | 125℃/4h, Luftfeuchtigkeit <5%RH | Beseitigen Sie Substratspannungen und verhindern Sie eine Platinenexplosion |

| Lötpastendruck | Stahlgewebestärke 0,1–0,15 mm | SPI-Erkennungsabdeckung ≥98% |

| Bauteilplatzierung | 0402-Komponentengenauigkeit ±0,03 mm | Düsendruck 0,5-1,2N einstellbar |

| Reflow-Löten | Spitzentemperatur 245±5℃, Zeit 60-90s | Echtzeitüberwachung von 100 Temperaturmesspunkten |

| AOI-Erkennung | Fehlererkennungsrate ≥99,7% | Falschalarmrate des Deep-Learning-Algorithmus <0,3% |

| Wellenlöten | Lötwellenhöhe 8-12mm | Stickstoffschutz Sauerstoffgehalt <100ppm |

| Reinigungsprozess | Wässriges Reinigungsmittel pH-Wert 6,5-7,5 | Ionenverunreinigung <1,56 μg/cm² |

| Funktionstest | Flying-Probe-Testgeschwindigkeit 200 Punkte/Sekunde | Testabdeckung 100% |

| Schutzlackierung | Schichtdicke 20-50μm | Salzsprühtest ≥500h ohne Korrosion |

Entscheidender Prozessdurchbruch: Im Bereich der Automobilelektronik kann die Vakuum-Reflow-Technologie BGA-Blasen eliminieren und die Hohlraumrate von 5% auf unter 0,5% reduzieren.

III. Dokumentenstandardisierung und Smart Manufacturing-Übung

1. Anforderungen an Designdokumente (IPC-2581-Standard)

• Gerber-Datei: 32 Signalschichten + 16 Leistungsschichtdefinitionen enthalten

• ODB++: Integriert die Inhaltsliste und 3D-Modelldaten, die Erfolgsquote bei der DFM-Inspektion hat sich um 40% erhöht

• Montagezeichnungsspezifikation: Komponentenpolaritätsfehler <0,5 mm, vollständige Designabdeckung 100%

2. Verbrauch des intelligenten Produktionssystems von PCBA

Schaffen Sie Wettbewerbsvorteile durch vier neue Technologien:

- Digitaler Zwilling: Virtuelles Debugging verkürzte den Einführungszyklus neuer Produkte von 30%

- Intelligentes Material-Cloud-Lager: Echtzeit-Inventarisierung von über 100.000 SKUs, Reaktionszeit bei Mangelwarnungen <2 Stunden

- KI-Qualitätsvorhersage: Abhängig von einer Millionen-Fehlerdatenbank erreicht die Ertragsvorhersagegenauigkeit 95%

- Grüne Fertigung: Bleifreier Prozess + Abwasserrecyclingsystem, CO2-Emissionen um 45% reduziert

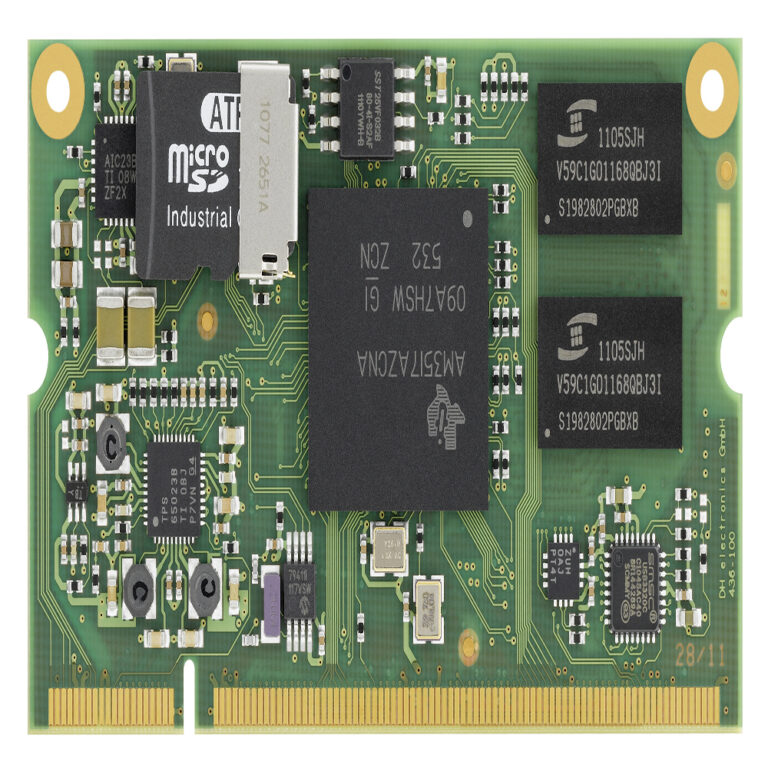

Kundenfall: Ein Hersteller medizinischer Geräte konnte durch die Anpassung gemischter Baugruppen eine Steigerung der Dichte von 60% erzielen und seine Produkte haben die medizinische Zertifizierung IEC 60601–1 bestanden.

IIII. 7 Kriterien zur Auswahl von 7 hochwertigen PCBA-SMT-Lieferanten

- Zertifizierungssystem: ISO 9001+ IPC -A -610 Klasse 3 Doppelzertifizierung

- Prozesskapazität: 0,3 mm Pitch CSP-Verpackung und Unterstützung für 20-lagige HDI-Platine

- Liefergarantie: 48-Stunden-Schnellprototyp, pünktliche Sammelbestellung 99%

- Komponentenkontrolle: Original autorisierter Agent + Röntgen-Echtheitsprüfung

- Testkapazität: mit einem vollständigen Satz von IKT-, FCT- und Umweltstress-Screening-Geräten

- Technische Unterstützung: Das DFM-Analyseteam verfügt über eine durchschnittliche Erfahrung von über 8 Jahren

- Kostenanpassung: Das BOM-Kostenanalysesystem hilft Kunden, die Kosten für 15%-30% zu senken

Zusammenfassung und Vorgehensweise

Die Leiterplattenbestückungstechnologie entwickelt sich in Richtung Intelligenz (Industrie 4.0), hohe Dichte (eingebettete Komponenten) und Ökologie (biobasierter Mix). Covenant unterstützt Kunden dabei, Folgendes zu erreichen, indem es eine vollvernetzte digitale Plattform für Designtests aufbaut:

• Die First-Pass-Rate (FPY) wurde von 85% auf 98% erhöht

• Der Wachstumszyklus für neue Produkte wurde um 40% verkürzt

• Kosten für die Großserienproduktion um 25% gesenkt